TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (B)

2015

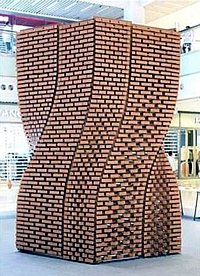

Als architektonische Bauelemente mit besonderer

Funktion sollen hier auch die Cool Bricks der Firma Emerging

Objects erwähnt werden, die im Februar 2015 in

San Francisco ausgestellt werden. Der 3D-gedruckte keramische Cool

Brick benötigt nur Wasser, um Häuser in heißen, trockenen Klimazonen

zu kühlen und den Energieverbrauch radikal zu verringern.

Im Grunde basieren die 3D-gedruckten Keramikziegel auf den passiven Verdunstungs-Kühlsystemen, die bereits 2.500 v.Chr. oder noch früher verwendet wurden.

Die Ziegelsteine sind porös, um Wasser zu absorbieren, und sie passen wie Bausteine zusammen, um einen Schirm zu bilden. Das mit Mörtel zusammengehaltene Ziegelgitter bildet eine kühle, schützende Schicht an der Wand und isoliert diese gegen die Hitze.

Die Firma hat bereits Pläne, die 3D-Drucktechnologie für die Herstellung ganzer Gebäude zu nutzen, was wohl auch selbstkühlende 3D-Häuser beinhalten wird. Sie wird uns auf jeden Fall in der Übersicht 2019 mit verschiedenen 3D-Bauten wieder begegnen.

(Grafik)

Im März 2015 präsentiert das Belatchew Labs,

ein experimentelles Studio unter dem Dach von Belatchew Arkitekter

AB mit Sitz in Stockholm, das Projekt SwimCity,

welches das Problem der Überbevölkerung lösen soll, indem die Wohnstrukturen

über dem Wasser positioniert werden. Das Architekturbüro ist uns

bereits im Kapitelteil Windenergie

und Architektur mit dem im Mai 2013 vorgestellten

Projekt Strawscraper begegnet, bei dem im Zuge einer

Modernisierung ein 25-stöckigen Gebäudes mit einer Hülle aus piezoelektrischen Fasern

umgeben werden soll, um Energie zu erzeugen.

Die verschiedenen Teile und Komponenten von SwimCity sind recht einfach, wobei der größte Teil der Struktur aus 3D-gedrucktem Beton bestehen wird, der aus recyceltem Material hergestellt werden soll. Die einzelnen Gebäude sind über eine dockähnliche Struktur miteinander verbunden und fast wie ein Netz angeordnet, was dem Gesamtkomplex eine einzigartige Form verleiht. Zudem sind die Dächer begrünt, was nicht nur zur Energieeffizienz der Gebäudes beiträgt, sondern auch ihre Attraktivität steigert.

Da SwimCity vor allem als Studentenwohnheim genutzt werden soll, wird es mit Blick auf einen jugendlichen, aktiven Lebensstil entworfen. Wie die veröffentlichten Grafiken zeigen, soll SwimCity von Schwimmern, Radfahrern und Spaziergängern durchquert werden – auf dem Weg zum und vom Unterricht. Die begrünten Dächer sind auch hier sehr nützlich, da sie den Studenten zusätzliche Lern- und Lebensräume bieten. Über diese Grafiken hinaus ist das Projekt aber nicht weitergekommen.

Im Mai 2015 stellt das russische Unternehmen SPETSAVIA (auch:

Spectavia) mit Sitz in Jaroslawl das erste Modell eines serienmäßig

hergestellten 3D-Portaldruckers mit einem Bauvolumen von 3,5 x 3,6

x 1 m vor, dessen Preis zum Verkaufsstart 14.600 € beträgt. Das Unternehmen

war 2009 in Jaroslawl als Hersteller von professionellen

CNC-Ausrüstungen gegründet worden und hatte im Jahr 2015 die

Produktion von 3D-Baudruckern gestartet. Um die Anwendbarkeit der

3D-Konstruktionstechnologie und die Möglichkeiten von Baudruckern

in der Praxis zu demonstrieren, errichteten die Spezialisten der

Gruppe im Dezember 2015 ein Wohngebäude in der Nähe

von Jaroslawl.

3D-Haus

Für das „erste gedruckte Wohngebäude in Europa und der GUS“ werden in der firmeneigenen Werkstatt 600 Wand-Elemente gedruckt, mit einer Gesamtfläche von 2.985 m2. Die Schichten des Hauses werden mit 10 mm Höhe und 30 – 50 mm Breite gedruckt, die Wände mit einer Geschwindigkeit von bis zu 15 m2/h.

Nach Fertigstellung des Dachstuhls und der Innenausstattung präsentiert das Unternehmen das komplette 3D-Gebäude im Oktober 2017. Ein wichtiges Merkmal des 3D-Hauses in Jaroslawl, das dieses Projekt von anderen realisierten unterscheidet: Es handelt sich nicht um eine Präsentationsstruktur, sondern um ein vollwertiges Wohngebäude. Heute ist es das Zuhause einer echten, durchschnittlichen Familie.

Im Jahr 2017 wird auch die Tochtergesellschaft Additive Manufacturing Technologies LLC (AMT) zur Entwicklung und Produktion von 3D-Druckern gegründet, mit besonderem Blick auf den Vertrieb auf ausländischen Märkten.

Ab Anfang 2018 produziert die Unternehmensgruppe AMT-SPETSAVIA sieben Modelle von Portalbaudruckern: vom Kleinformat (für den Druck kleiner architektonischer Formen) bis zum Großformatdrucker (für den Druck von Gebäuden bis zu 3 Etagen). Inzwischen sind die 3D-Drucker unter der Marke AMT in mehreren Ländern im Einsatz.

Die 3D-Drucktechnologie von AMT-SPETSAVIA wird auch verwendet, um in der alten russischen Stadt Palekh, in der Region Ivanovo, den historischen Hauptbrunnen, der sich im Park in der Nähe der Kathedrale des Heiligen Kreuzes befindet, fast von Grund auf zu restaurieren. Er wurde Mitte des letzten Jahrhunderts von dem berühmten Bildhauer Nikolai Dydykin geschaffen. Der Durchmesser des Palekh 3D-Brunnens beträgt 26 m, die Tiefe 2,2 m.

Im Juli 2018 gibt die AMT-SPETSAVIA-Gruppe den Baubeginn des weltweit größten 3D-Druckers bekannt, der in der Lage ist, ein ganzes sechsstöckiges Gebäude zu drucken. Der S-500 soll einem Volumen von 11,5 x 11,0 x 15,0 m arbeiten, wobei es jedoch möglich sei, die letzte Abmessung auf eine Höhe von 80 m zu erweitern.

Gleichzeitig kündigt das Unternehmen den S-300 an, der in der Lage ist, in einem Volumen von 11,5 x 11,0 x 5,4 m zu arbeiten, was einem maximal zweistöckigen Gebäude auf einem 120 m2 großen Grundstück entspricht. Dabei sollen die Maschinen pro bis zu 2,5 m3 Beton Stunde drucken können. Der erste Drucker soll noch in diesem Jahr auf den Markt kommen. Im Zuge einer Nachfrage gibt die Firma zu, daß die Drucker keine Komplettlösung für den Bau von Gebäuden sei, sondern parallel zu herkömmlichen Bauverfahren arbeiten.

Demnach wird nur das nicht abnehmbare Gerüst gedruckt, so daß immer noch Stahlträger benötigt und die gedruckten Hohlräume mit Fertigbeton ausgegossen werden müssen.

(im Bau)

Bereits im August 2017 wird der erste AMT-Baudrucker

nach Europa geliefert – an die dänische Firma 3DPrinthuset.

Dieser 8 x 8 x 6 m Drucker wird in Kopenhagens Nordhavn für den Bau

des „ersten 3D-gedruckten Gebäudes in der EU“ verwendet,

einem kleinen ‚Büro-Hotel‘ von weniger als 50 m2, das

gemäß den europäischen Bauvorschriften errichtet wird.

Das BOD, kurz für ‚Building on Demand‘, ist so benannt, um zu verdeutlichen, daß mit der 3D-Drucktechnologie der Bauprozeß automatisiert und die Grenzen des Machbaren erweitert werden. Da mit dem 3D-Konstruktionsdruck eine kostengünstige automatisierte Herstellung organischer Formen möglich ist, enthält das 4,5 m hohe BOD keine geraden Linien oder Wände; die einzigen geraden Elemente sind die Fenster und Türen. Auch einen Teil des Fundaments wird 3D-gedruckt, der Rest der Konstruktion wird in traditioneller Bauweise ausgeführt.

Die 3DPrinthuset behauptet allerdings, den 3D-Betondrucker selbst entwickelt zu haben. Dies erklärt sich möglicherweise dadurch, daß die 3DPrinthuset über ihr im September 2018 gegründetes Tochterunternehmen COBOD International A/S auch in das im Juli 2015 begonnene Projekt des französischen Start-Ups XtreeE (s.u.) einsteigt, bei dem ein Mehrkomponenten-Drucksystem entwickelt wird, das auf einem 6-Achsen-Roboterarm montiert ist, um mit dem 3D-Druck und eigener Software komplexe Betonkonstruktionen zu erstellen. Weitere Partner sind die Baubranche-Firmen Saint Gobain, Vinci und LafargeHolcim. Besonders das letztgenannte multinationale Bauunternehmen wird uns in dieser Übersicht noch häufig begegnen.

Erwähnenswert ist auch, daß die COBOD im Februar bzw. November 2017 zwei internationale Konferenzen zum 3D-Baudruck organisiert, die darauf abzielen, die stärksten Namen der aufstrebenden Branche zusammenzubringen. Dabei entsteht die allgemeine Idee, daß der Bereich 3D-Baudruck eine einheitlichere Plattform benötigt, auf der Ideen, Anwendungen, Probleme und Herausforderungen ausgetauscht und diskutiert werden können.

Im November 2018 erhält die Firma einen Innovationszuschuß von über 2 Mio. aus dem Innovation Fund Denmark für die Entwicklung eines neuen modularen 3D-Druckers für das Bauwesen, der den Namen BOD2 erhält.

In der Folgezeit entwickelt die COBOD mit dem Baudrucker BOD2 eine aktualisierte und verbesserte Version des Vorgängers BOD, die zu diesem Zeitpunkt als Europas größter 3D-Betondrucker gilt. Der BOD2 soll eine 10-mal höhere Druckgeschwindigkeit wie sein Vorgängermodell haben und kommt damit auf bis zu 1 m/s. Mit ihm errichtet Kamp C, das Belgische Landeszentrum für nachhaltiges Bauen und Wohnen , das „erste in einem Stück vor Ort 3D-gedruckte zweistöckige Haus in Europa“, das im Juli 2020 enthüllt wird. Es soll 1,6 Mio. € gekostet haben.

3D-Haus

Das im belgischen Westerlo errichtete Modellhaus wird im Rahmen des europäischen Programms C3PO (Co-Creation: 3D-printing with enterprises) mit Finanzierung aus dem Europäischen Fonds für regionale Entwicklung (EFRE) gedruckt. Es ist 8 m hoch und hat auf seinen zwei Etagen eine Grundfläche von 90 m2. Durch die eingesetzte Drucktechnologie ist eine Schalung überflüssig, was schätzungsweise 60 % Material, Zeit und Kosten spart.

Rechnet man alle Tage zusammen, dauerte es gerade einmal drei Wochen, um das Haus zu drucken. Künftig will das Unternehmen die Druckzeit von drei Wochen auf knapp zwei Tage verkürzen. Dem Unternehmen zufolge ist das gedruckte Haus dreimal stabiler als eines, das mit herkömmlichen Schnellbauziegeln gebaut ist. Dieses erste Haus dient als Test, den die Forscher im Laufe der Zeit auf Festigkeit überwachen werden.

Das Musterhaus verfügt über einen Überhang mit stark gewölbten Wänden und die Gebäudehülle aus Beton ist mit Natur-Klimadecken des Göttinger Herstellers ArgillaTherm kombiniert: Bei diesen sind Hochleistungs-Lehmmodule von Schlauchleitungen durchzogen, durch die je nach Bedarf warmes oder kaltes Wasser strömt. So lassen sich die Räume im Winter sanft und ohne Staubverwirbelung heizen und im Sommer kühlen. Außerdem regeln die mit Ton veredelten Lehmmodule die Luftfeuchtigkeit, da das speziell verpreßte Material über einen Liter Wasser pro Quadratmeter aufnehmen kann.

Darüber hinaus gibt es PV-Paneele in der Fassade und eine Wärmepumpe. Zukünftige Entwürfe sollen auch noch ein Gründach beinhalten.

Bereits 2018 gewinnt die die COBOD International die erste EU-Ausschreibung für 3D-Baudrucker – außerdem erwirbt die deutsche PERI Gruppe, der weltweit größte Hersteller und Anbieter von Schalungs- und Gerüstesystemen, eine Minderheitsbeteiligung an der COBOD. Mehr zur PERI findet sich weiter unten.

des BOD

Ab 2019 wird der BOD2 in Serie produziert und weltweit vertrieben, wobei er in drei verschiedenen Größen angeboten wird. Der kleinste hat ein Bauvolumen von ca. 13 m3 (1,9 x 4,7 x 1,5 m) bei einem Preis von 191.000 €, während der größte ein Bauvolumen von ca. 1.240 m3 (9,5 x 19,8 x 6,6 m) hat, bei einem Preis von fast einer halben Million Euro.

Das saudi-arabische Unternehmen Elite for Construction & Development Co. kauft im März den größten bislang entwickelten 3D-Konstruktionsdrucker. Mit einer Baufläche von 12 x 27 x 9 m ist er groß genug, um dreistöckige Gebäude mit mehr als 300 m2 pro Stockwerk zu drucken. Der Drucker extrudiert pro Sekunde bis zu 100 cm Beton. Regulär wird die Druckgeschwindigkeit mit 25 cm/s angegeben.

Zum Hintergrund: Saudi-Arabien will im Rahmen der Vision 2030 den Lebensstandard und die Wohnungssituation der Einwohner verbessern, wofür in den nächsten zehn Jahren auch 1,5 Millionen private Wohnhäuser gebaut werden sollen.

Im September 2019 berichten die Fachblogs, daß die COBOD das BOD-Gebäude kürzlich nachgedruckt habe, was diesmal aber nur noch drei Tage gedauert hätte, genauer gesagt 28,5 Stunden – statt zwei Monate. Im Vergleich zur ursprünglichen Konstruktion des BOD konnte somit eine 20-mal höhere Produktivität erreicht werden. Für den Fall, daß das BOD ein drittes Mal gedruckt wird, rechnen die Techniker mit einer Druckzeit von nur noch acht Stunden.

der 3DCP Group

Das 3D-Druck-Unternehmen COBOD bietet auf der internationalen Baumesse Bautec in Berlin im Februar 2020 eine Live-Demonstration seiner Technologie, indem es die Wände von vier kleinen Häusern druckt.

Die COBOD wird uns in der weiteren Chronologie noch häufiger begegnen, da es nicht nur in den USA bereits zahlreiche Gebäude-3D-Drucker verkauft hat. Da es aber kaum mehr möglich ist – und auch nicht besonders sinnvoll wäre –, deren einzelnen Einsätze komplett zu dokumentieren, sollen an dieser Stelle nur einige Beispiele aus den Folgejahren aufgeführt werden.

So werden im Oktober 2021 in Virginia und Florida drei Häuser für die gemeinnützige Organisation Habitat for Humanity fertiggestellt (s.u.); im Juli 2022 stellt die dänischen Firma 3DCP Group das abgebildete, nur 37 große 3D-gedruckte Tiny House vor; und im September meldet die nidus3D, die im Vorjahr gegründet wurde, um den 3D-Konstruktionsdruck nach Kanada zu bringen, daß sie mit einem COBOD-Drucker den Rohbau eines zweistöckigen Hauses in nur 80 Stunden fertiggestellt hat, wobei die eigentliche Druckzeit lediglich 22 Stunden betragen habe.

Nachdem die COBOD bereits ab 2021 mit der CEMEX zusammengearbeitet hat, um Innovationen im Bereich 3D-Druckdesign zu entwickeln, investiert die CEMEX im Juli 2022 in die COBOD. Im Rahmen der Partnerschaft war die erste 3D-Drucklösung vorgestellt worden, die im Bauprozeß herkömmlichen Transportbeton verwendet, was erhebliche Einsparungen ermöglicht. Mit der Zusatzmittelfamilie namens D.fab kann herkömmlicher Beton in einen flüssigeren und leichter zu pumpenden Beton verwandelt werden, der eine Vielzahl von 3D-Druckanwendungen ermöglicht.

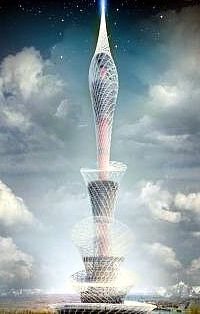

Im Juni 2020 wird zudem bekannt, daß die COBOD mit den Firmen GE Renewable Energy und Holcim (früher: LafargeHolcim) zusammenarbeiten wird, um Windkraftanlagen von bis zu 200 m Höhe mit optimierten 3D-gedruckten Betonsockeln zu entwickeln. Durch die wirtschaftliche Entwicklung höherer Windkrafttürme, die stärkere Winde einfangen, soll mehr erneuerbare Energie pro Turbine erzeugt werden. Die Partner wollen letztendlich einen Windturbinen-Prototyp mit einem gedruckten Sockel sowie ein Drucker- und Materialsortiment herstellen, um die Produktion zu steigern.

Das Wind Energy Technologies Office des US-Energieministeriums hatte der GE Renewable Energy bereits im Januar 5 Mio. $ für die Weiterentwicklung der 3D-Drucktechnologie zugesprochen. In diesem Rahmen soll das Unternehmen eine 140 m hohe Windturbine entwerfen, demonstrieren und testen, die aus einem 10 m hohen 3D-gedruckten Betonsockel besteht, der von einem 130 m langen ‚weichen‘ Stahlelement gekrönt wird, und deren Komponenten mit einem Kletterkran auf dem Turm installiert werden.

Traditionell aus Stahl oder Betonfertigteilen gebaut, sind Türme von Windkraftanlagen in der Regel auf eine Höhe von weniger als 100 m beschränkt, da die Breite der Basis einen Durchmesser von 4,5 m nicht überschreiten darf, der ohne übermäßige zusätzliche Kosten auf der Straße transportiert werden kann.

Das Drucken eines Sockels von 10 – 80 m Höhe mit 3D-gedruckter Betontechnologie direkt vor Ort ermöglicht hingegen den Bau von 150 – 200 m hohen Türmen. Typischerweise erzeugt eine 5 MW Turbine in 80 m Höhe jährlich rund 15 GWh. Im Vergleich dazu würde die gleiche Turbine in 160 m Höhe 20 GWh erzeugen.

COBOD wird sich bei dem Projekt auf die Robotik-Automatisierung und den 3D-Druck konzentrieren, GE Renewable Energy die Expertise in Bezug auf Design, Herstellung und Kommerzialisierung von Windkraftanlagen bereitstellen, und LafargeHolcim das maßgeschneiderte Betonmaterial, seine Verarbeitung und Anwendung entwerfen. Der erste Prototyp, ein 10 m hoher Turmsockel, war bereits im Oktober 2019 in Kopenhagen erfolgreich gedruckt worden. GE plant, die Produktion im Jahr 2023 aufzunehmen.

Im April 2022 wird in der GE-Forschungseinrichtung in Bergen, New York, ein neuer 3D-Drucker eingeweiht, mit dem der 3D-Druck von Beton optimiert und das additive Herstellungsverfahren industrialisiert werden soll. Der neue, von der COBOD gelieferte Drucker ist so hoch wie ein dreistöckiges Gebäude und wird als „der weltweit größte seiner Art“ bezeichnet. Er kann nicht nur über 10 Tonnen echten Beton pro Stunde drucken, sondern ist darüber hinaus der erste 3D-Betondrucker der Welt mit zwei X-Achsen – weshalb man ihn auch als multifunktionalen Bauroboter bezeichnen könnte.

fundament

(Grafik)

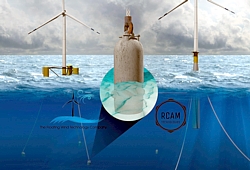

In obigem Zusammenhang ist zu erwähnen, daß sich das Start-Up RCAM

Technologies bereits 2017 vorgenommen hat,

Turbinentürme auf ähnliche Weise zu bauen. Ihre von der California

Energy Commission (CEC) mit 1,25 Mio. $ geförderte Forschung ist

aber noch im Gange. Gemeinsam mit der University of California,

Irvine, will die RCAM (Reinforced Concrete Additive Manufacturing)

eine additive Fertigungstechnologie für Stahlbeton zum Bau kostengünstiger

ultrahoher Windturbinentürme vor Ort entwickeln, demonstrieren und

testen.

Im Dezember 2019 gibt die RCAM Pläne bekannt, gemeinsam mit der Firma Accucode Inc., einem Technologieintegrator und IT-Dienstleister, Windenergiekomponenten aus 3D-gedrucktem Beton zu entwickeln. Die Ankündigung erfolgt, nachdem die RCAM vom Colorado Office of Economic Development and International Trade (COEDIT) 250.000 $ erhalten hatte, und zwar für die Entwicklung eines 3D-gedruckten Windturbinenfundaments, das die Offshore-Bereitstellungskosten um bis zu 4 Mio. $ pro Fundament senken soll.

Die RCAM wird zunächst ein groß angelegtes 3D-Betondrucksystem beim NREL installieren, wo mit der Herstellung der Stützstrukturen mit festem Boden für Offshore-Windturbinen begonnen wird. Anschließend soll das Accucode-Team aus Ingenieuren und Betondruckexperten die Ausrüstung verwenden, um den 3D-Betondruck für eine Vielzahl von Anwendungen für erneuerbare Energien und zivile Infrastrukturen zu entwickeln und zu testen.

Weitere 3 Mio. $ von der CEC erhält die RCAM im Juni 2020 für die Weiterentwicklung und Bewertung der Windturbinentürme und Offshore-Anker der nächsten Generation. Dabei sollen 3D-Drucktechnologien konzipiert werden, mit denen aus regional verfügbaren Betonmaterialien Türme für Onshore- und Offshore-Windkraftanlagen hergestellt werden können.

(Grafik)

Kurz zuvor war gemeldet worden, daß auch Ingenieure der Purdue University und der Floating Wind Technology Company (FWTC) gemeinsam mit der RCAM an einer Möglichkeit forschen, die Anker von schwimmenden Windkraftanlagen aus 3D-gedrucktem Beton herzustellen. Die gegenwärtig gebräuchlichen Stahlkonstruktionen sind viel teurer als Beton, während die herkömmlichen Betonherstellungsverfahren eine Form erfordern, um den Beton in die gewünschte Struktur zu formen, was die Kosten erhöht und die Gestaltungsmöglichkeiten einschränkt. Der 3D-Druck würde die Kosten für diese Form eliminieren.

Das Team, an dem auch das niederländische Unternehmen Vertico beteiligt ist (s.u.), entwickelt eine Methode, bei der ein Roboterarm mit einer Betonpumpe integriert wird, um Unterkonstruktionen und Anker von Windkraftanlagen herzustellen.

Das Projekt ist eine Fortsetzung der Forschungen zum zementbasierten 3D-Druck von biologisch inspirierten Designs, wie Strukturen, die die Fähigkeit der Schalen von Arthropoden wie Hummern und Käfern nachahmen, unter Druck härter zu werden. Die Technik könnte auch zu widerstandsfähigeren Bauwerken führen. Diese Arbeit wird von der National Science Foundation finanziert.

Zur COBOD ist noch zu sagen, daß diese im Februar 2021 auch Floridas erstes Gebäude aus einem 3D-Drucker fertigstellt. Verantwortlich für den Bau in Tallahassee ist das US-Start-Up Printed Farms, welches mit 3D-Drucklösungen das Bauwesen nachhaltig verändern und hurrikan- und flutsichere Gebäude entwickeln möchte. Das 71 m2 große Gebäude wird schon während dem 3D-Druck-Prozess mit Stahl verstärkt. Als Nächstes sollen zwei weitere Villen in Florida gedruckt werden.

Außerdem wird Juli der erste BOD-Bau-3D-Drucker nach Japan an den Energiekonzern JGC Holdings ausliefert, der erst im April eine neue Einheit zur Förderung der Bauautomatisierung und 3D-Drucktechnologie gegründet hatte.

(Grafik)

Das niederländische Start-Up MX3D Metal beginnt

im Juni 2015 mit dem Druck einer Edelstahlbrücke,

die bis März 2018 fertig gestellt und im Juni über

einen Kanal in Amsterdam verlegt werden soll. MX3D

wurde von dem Designer Joris Laarman ins Leben gerufen,

um Möglichkeiten zum Drucken großer, anspruchsvoller Strukturen zu

untersuchen, nachdem er eine 3D-Drucktechnik entwickelt hatte, die

es einem Roboter ermöglicht, durch die gleichzeitige Zugabe kleiner

Mengen geschmolzenen Metalls Linien mitten in der Luft zu drucken.

Die Methode kombiniert einen Roboterarm, wie er typischerweise in der Automobilherstellung verwendet wird, mit einer Schweißmaschine zum Schmelzen und anschließenden Auftragen von Metall, um Linien zu erstellen, die horizontal, vertikal oder in Kurven ohne Unterstützungsstrukturen gedruckt werden können. Die Technik kann verwendet werden, um mit Metallen wie Edelstahl, Aluminium, Bronze oder Kupfer zu drucken.

(im Bau)

Es ist geplant, daß die von Laarman entworfene Fußgängerbrücke vor Ort von zwei der vielseitigen 6-Achsen-Roboter 3D-gedruckt wird – in Form einer zunehmend wachsenden tragenden Struktur, die ihr eigenes Gewicht bei der Arbeit trägt. Auf diese Weise können sie an einem Ufer des Kanals beginnen und sich auf die andere Seite vorarbeiten.

Das Projekt, das vom Designsoftwareunternehmen Autodesk und dem Bauunternehmen Heijmans unterstützt wird, könnte schließlich den Druck ganzer Gebäude ermöglichen. Nach Laarman, der sich auch mit der Herstellung von Möbeln befaßt hat, die auf dem Wachstum von Knochen basieren, ist der Druck einer funktionalen Brücke in Lebensgröße der ideale Weg, um die endlosen Möglichkeiten der neuen Technik zu demonstrieren.

MX3D arbeitet dann jedoch sechs Jahre lang an dem Projekt der „weltweit ersten 3D-gedruckten Stahlbrücke“. Projektpartner sind Arup, ABB, Air Liquide, ArcelorMittal, Autodesk, das AMS Institute und Lenovo. Da es sich aufgrund von Sicherheitsproblemen und anderen Bedenken als unmöglich erweist, die Brücke an Ort und Stelle zu bauen, wird sie in einer Fabrik hergestellt.

Der eigentliche Druckprozeß durch vier Roboter dauert nur sechs Monate und wird schon 2018 abgeschlossen, doch unvorhergesehene Verzögerungen, einschließlich einer Wartezeit während der Sanierung der Kanalwände, verzögern die Installation der Fußgänger- und Fahrradbrücke. Erst im Juli 2021 kann sie mit einem Boot zur Baustelle transportiert und dann mit einem Kran über einen der ältesten Kanäle Amsterdams in De Wallen, dem Rotlichtviertel der Stadt, in Position gebracht werden – wo sie von Königin Máxima der Niederlande höchstpersönlich eröffnet wird.

Die fertiggestellte Brücke aus Edelstahl hat eine Spannweite von 12,2 m, eine Breite von 6,3 m und eine Endmasse von 4.500 kg (andere Quellen: 6.000 kg). Neben ihrem auffälligen Design verfügt sie über versteckte Sensoren, um strukturelle Messungen zu Dehnung, Rotation, Last, Verschiebung und Vibration zu sammeln, ebenso wie Daten zu Umweltfaktoren wie Luftqualität, Temperatur und mehr.

Mitte Juli 2015 errichtet die in Shijiazhuang beheimatete Zhuoda

Group auf der International Exhibition Center Plaza in der

Küstenstadt Weihai im Nordosten Chinas ein zweistöckiges Haus aus

3D-gedruckten Modulen in einer Zeit von nur drei Stunden. Am Abend

desselben Tages baute die Unternehmensgruppe ein weiteres Modulhaus

in Xi’an, der Hauptstadt der zentralchinesischen Provinz Shaanxi.

Als erstes wird das Wohnzimmer montiert, gefolgt von einem Schlafzimmer,

einer Küche und einem Badezimmer im ersten Stock. Dann kommt die

zweite Etage an die Reihe: eine Terrasse, ein weiteres Schlafzimmer

und Wirtschaftsräume.

(Grafik)

Der Immobilien- und Bauträger Zhuoda hatte mit Hilfe der 3D-Drucktechnologie erdbebensichere Modulhäuser entworfen. Details zur Methode werden aber nicht bekannt gegeben, und über die verwendeten Materialien wird nur gesagt, daß sie aus industriellen und landwirtschaftlichen Abfällen gewonnen werden. Ebenso wird das spezielle Material geheim gehalten, mit dem die Wände der Module bedruckt werden.

Im Vorfeld hatte es insgesamt etwa zehn Tage gedauert, um die sechs Module des neuen Hauses zu drucken, wobei jedes Modul einen anderen Raum darstellt, der bereits mit allen nötigen Leitungen, Sanitärinstallation und Einrichtungen wie Treppen, Bad und Küche einschließlich der Inneneinrichtung ausgestattet ist. Die Module wiegen um die 100 kg/m2, weshalb für den Zusammenbau ein Kran nötig ist. Je nach Modultyp werden die Kosten mit 400 – 560 $/m2 beziffert.

Die Module, die in Optiken wie Holz, Granit oder Marmor verfügbar sind, sollen feuer- und wasserfest sein sowie Erdbeben bis zur Stärke 9 standhalten können, weil das Haus eine Stahlrahmenkonstruktion besitzt und jedes Modul sein eigenes Gewicht unabhängig trägt. Zudem und sollen sie angeblich 150 Jahre lang halten.

Chinesische Medien warnen allerdings schon im November vor Investment-Betrug. Durch das Versprechen, jährlichen Renditen von 30 % zu erzielen, soll die Zhuoda New Materials Technology als Teil der Zhuoda Group von über 400.000 Investoren mehr als 1,57 Mrd. $ gesammelt haben. Behauptungen über Bestellungen und Verträge im Milliarden-Umfang ließen sich aber nie belegen. Und auch die anvisierte Produktionskapazität von zwei Milliarden Quadratmetern im Jahr 2016 klingt äußerst ambitioniert.

Letztlich scheinen die Warnungen berechtigt gewesen zu sein, denn nach dieser einmaligen Aktion ist von dem gesamten Unternehmen nichts mehr zu hören, und auch über den Verbleib der ‚Musterhäuser‘ ist nichts zu finden.

Die im August 2015 in den Blogs vorgestellte Masterarbeit

der Architekten Arina Agieieva und Dmytro

Zhuikov an der DIA Hochschule Anhalt, die

auch gemeinsam das in Berlin beheimatete Büro ZAarchitects betreiben,

betrifft das Projekt Smart Masonry, das zwar auf

traditionellen Mauerwerkstechniken aufbaut, tatsächlich aber aus

3D-gedruckten Komponenten besteht, die mit Hilfe von Robotern schnell

zusammengesetzt werden können.

Die resultierenden Blöcke sind in einem komplexen, aber minimalen Gitter angeordnet, das digital optimiert wird, um schwere tragende Wände und Säulen überflüssig zu machen.

Durch die moderne Technologie ist das strukturelle Skelett des smarten Mauerwerks unglaublich leicht. Darüber hinaus können komplexe Geometrien jedes Mal präzise nachgebaut werden.

Die umgesetzte Methode ist recht eigen, denn jede der strukturbildenden ‚Zellen’ wird aus einem gummiartigen Schaumstoff hergestellt. Indem ein vierachsige geführter Glühdraht die Form nach einem Computermodell ausschneidet, sind komplexe Formen in kürzester Zeit möglich. Die einzelnen Stücke werden dann mit einer Mischung aus Portlandzement getränkt und ausgehärtet, um anschließend auf die Baustelle gebracht zu werden.

(im Bau)

Im September 2015 beginnt das U.S. Army

Corps of Engineers unter der Leitung des Construction Engineering

Research Laboratory (ERDC-CERL) in Champaign, Illinois, mit der Erforschung

der 3D-Druckertechnologie für den Bau.

Das Pilotprojekt Automated Construction for Expeditionary Structures (ACES), das mit etwa 250.000 $ vom U.S. Marine Corps finanziert und von der Firma Caterpillar Inc. sowie dem Marshall Space Flight Center und dem Kennedy Space Center der NASA unterstützt wird, konzentriert sich auf den Beton-3D-Druck.

(im Bau)

ACES führte zu drei Umsetzungen: einem Eingangskontrollpunkt, der ersten verstärkten, additiv konstruierten Betonkaserne sowie dem Druck von ziviler und militärischer Infrastruktur (Trikotbarrieren, T-Wände, Durchlässe, Bunker und Kampfstellungen).

Im Jahr 2017 beginnt das ERDC-CERL mit dem U.S. Marine Corps zusammenzuarbeiten, was im Folgejahr zu einer strukturell verbesserten und bewehrten 3D-gedruckten Baracke, sowie im Januar 2019 zur ersten vor Ort 3D-gedruckten Fußgängerbrücke in Amerika führt – die trotz ihrer Gesamtlänge von 9,75 m noch ziemlich primitiv wirkt. Mitte 2018 meldet die U.S. Army zudem eine neuartige Betonmischung zum Patent an.

Für die 46,5 m2 große Baracke mit dem Namen B-Hut, die in Zusammenarbeitet mit der I. Marine Expeditionary Force im Forschungs- und Entwicklungszentrum der US Army in Champaign, Illinois, entsteht, benötigt der eingesetzte „weltweit größte 3D-Drucker für Beton“ 40 Stunden. Zum Vergleich: Normalerweise brauchen zehn Marines fünf Tage, um eine gleich große Baracke aus Holz zu bauen.

![]()

Im August 2020 tut sich die von der US-Regierung unterstützte Defense Innovation Unit (DIU) mit dem Bauunternehmen ICON zusammen, um auf dem Marinestützpunkt Camp Pendleton die militärischen Anwendungen des 3D-Betondrucks zu demonstrieren.

Nachdem ein Team von acht Marinesoldaten im Umgang mit dem 3D-Drucker der ICON geschult wurden, gelingt es den Soldaten trotz ihrer begrenzten technischen Erfahrung in nur 36 Stunden einen 7,8 m langen, 3,9 m breiten und 4,5 m hohen Fahrzeugunterstand aus vier Betonbögen zu drucken.

(Grafik)

Die nächste Meldung im April 2022 besagt, daß die Armee zwischenzeitlich in Fort Bliss, Texas, mit dem Bau von drei 3D-gedruckten Kasernen begonnen habe, die nach eigenen Angaben die „größten 3D-gedruckten Strukturen in der westlichen Hemisphäre“ sein werden. Für den Bau wird ein Vulcan 3D-Drucker von Icon verwendet, während das Design von Logan Architecture stammt, das auch das 3D-gedruckte House Zero von Icon entworfen hat (s.u.).

Jede der drei Kasernen wird über 530 m2 groß sein und nach ihrer Fertigstellung jeweils 72 Soldaten beherbergen. Wann mit der Fertigstellung der Kasernen zu rechnen ist, ist noch nicht bekannt.

Ebenfalls im September 2015 stellt das weltbekannte

Architekturbüro Skidmore, Owings & Merrill LLP (SOM)

gemeinsam mit dem Oak Ridge National Laboratory (ORNL)

des US-Energieministeriums ein netzunabhängiges 3D-gedrucktes Gebäude

mit eingebauten Solarzellen vor, das zum Teil mit einem Hybridauto

betrieben werden kann. Die hoch energieeffiziente Plattform, die

offiziell als Additive Manufacturing Integrated Energy Demonstration (AMIE

o. AMIE 1.0) bezeichnet wird, wurde von einer Vielzahl hochkarätiger

Akteure entworfen, darunter weitere weltbekannte Architekten, Ingenieure

und Planer.

Der in weniger als einem Jahr unter der Leitung von Roderick Jackson realisierte Prototyp besteht aus einer Reihe gedruckter C-förmiger Abschnitte und wird nach dem Druck mit Stahlstäben verstärkt, um etwaige Schwachstellen im gedruckten Material auszugleichen. Das Ergebnis ist eine robuste Struktur, die sowohl seitlichen als auch dynamischen Belastungen standhält und auch Belastungstests in großem Maßstab gut übersteht.

(Grafik)

Da das 11,5 m lange, 3,6 m hohe und 3,6 m breite Ein-Zimmer-Haus im Grunde das Potential einer 3D-gedruckten Hülle erforschen soll, um die vielen Funktionen eines herkömmlichen Wandsystems in einer integrierten Schale zusammenzufassen – Struktur, Isolierung, Luft- und Feuchtigkeitsbarrieren und Außenverkleidung, wird es zum Teil mit Verglasung, und zum Teil mit von NanoPore entwickelten atmosphärisch isolierten Innenpaneelen (Modified Atmosphere Insulation, MAI) und mit vakuumverpackten Paneelen isoliert.

Zur Energieversorgung arbeiten integrierte 3,2 kW PV- Anlage mit einem erdgasbetriebenen 5,5 kW Generator im Fahrzeug zusammen, der ebenfalls vom ORNL entwickelt wurde. Diese Energie wird für die Beleuchtung und eine von General Electric (GE FirstBuild) entwickelte Mikroküche verwendet. Wenn diese nicht in Gebrauch sind, lädt die Solarenergie die Batterie des Gebäudes auf, die zuvor in einem Fiat 500e verwendet wurde.

Das 3D-gedruckte Hybridfahrzeug ist ebenfalls mit der Struktur verbunden und bietet eine zusätzliche gegenseitige Stromversorgung durch das „weltweit erste funktionierende bidirektionale Energiesystem (BWPT) der Stufe 2“ mit 6,6 kW, das auf „Hochleistungsmaterialien und einer drahtlosen Resonanztechnologie“ mit einem Wirkungsgrad von ca. 85 % basiert.

Aus späteren Berichten ist zu entnehmen, daß etwa 80 % der Hauskomponenten und 30 % der Fahrzeugkomponenten aus kohlenstoffaserverstärktem ABS-Verbundmaterial gedruckt wurden. Da das Gewicht des mit einer 14 kWh Batterie ausgestatteten Fahrzeugs derzeit bei fast 1.820 kg liegt, sind weitere Forschungen in Richtung einer Leichtbauversion vorgesehen.

Das ORNL will außerdem externe Verbrennungsmotoren wie den Stirling-Motor, Verbrennungsmotoren mit Biokraftstoffen, Wasserstoff-Brennstoffzellen und fortschrittliche Energiespeicher wie Durchflußbatterien testen. Außerdem wird erwägt, die Pläne als Open Source zu veröffentlichen. Zudem ist bereits von einem AMIE 2.0 die Rede. Bis dahin wird AMIE 1.0 im Januar 2016 auf der International Builders’ Show in Las Vegas ausgestellt.

Auf der Beijing Design Week im Oktober 2015 wird

die „größte 3D-gedruckte Architekturstruktur der Welt“ enthüllt,

ein Pavillon, der von den Architekten Yu Lei und Xu

Feng des lokalen Designbüros Laboratory for Creative

Design (LCD) entworfen wurde. Aufgrund der Ähnlichkeit der

gewölbten Struktur mit der Pilzwolke, die während eines Vulkanausbruchs

gebildet wird, nennen die Designer ihr Konstrukt Vulcan,

nach dem römischen Feuergott.

Inspiriert wurden die LCD-Architekten durch die Konstruktion von Seidenraupenkokons, wobei sie sich bei ihrem Entwurf auf langjährige Forschungsarbeiten zur Simulation der Seiden- und Kokonproduktion stützten.

Der Pavillon ist fast 3 m hoch, 8 m lang, hat eine Fläche von knapp 100 m2 wiegt 1,5 Tonnen und besteht aus 1.023 3D-gedruckten Teilen. Es dauert 30 Tage, um diese Komponenten zu produzieren, und weitere 20 Tage, um sie zusammenzubauen. Da sie auch in drei separate Module unterteilt werden können, läßt sich der Pavillon bei Bedarf zerlegen und wieder zusammenbauen. Für seine Premiere wird der Vulcan in Parkview Green aufgestellt, einem der neuesten Einkaufszentren Pekings und Sponsor des Projekts.

Das o.e. französische Start-Up XtreeE mit Hauptsitz

in Rungis, das im Dezember 2015 aus dem Forschungsprojekts

Democrite der Paris-Malaquais School of Architecture und der Ingenieurschule

Arts et Métiers ParisTech entsteht, spezialisiert sich auf den großformatigen

3D-Druck für die Bauindustrie. Das von dem Architekten und XtreeE-Mitgründer

Prof. Philippe Morel initiierte Forschungsprojekt

hatte bereits ein erstes 3D-gedrucktes Objekt vorgestellt: ein Wandelement.

Bereits Anfang 2016 folgt eine 2,5 m lange und 2 m hohe Betonwand mit Doppelsinus-Innenstruktur, deren Druck fünfeinhalb Stunden dauert. Die erste praktische Umsetzung bildet im Juni 2017 ein im 3D-Betondruck vorgefertigter Regenwasserregler in der Stadt Lille, der in Zusammenarbeit mit dem Auftraggeber Point P Travaux Publics und der Tiefbaufirma SADE entwickelt wird. Die 230 x 270 x 155 cm große und 2,3 Tonnen schwere Struktur wird in den XtreeE-Werkstätten gedruckt und anschließend vor Ort installiert.

Die Firma ist auch einer der 18 Partner, die am Bau des YRYS Concept House in Alençon beteiligt sind, einem Projekt, das von Maisons France Confort, Frankreichs führendem Einfamilienhausbauer, unterstützt wird. XtreeE entwirft und druckt zwei Serien von Elementen: eine perforierte Wand sowie vier Säulen, die die Schlafzimmer im Obergeschoß tragen und im Juli 2017 vor Ort plaziert werden.

Besonders zu erwähnen ist, daß die Firma 2017 in den Gewässern des Calanques-Nationalparks im Süden Frankreichs das weltweit erste 3D-gedruckte Korallenriff installiert. Dieses große, fortlaufende Engineering-Projekt wird gemeinsam mit Seaboost (Egis Group) und Vicat umgesetzt, um eine neue Generation von Riffen zu schaffen, die unter Wasser gesetzt wurden und Lebensraum für Fische, Korallen und Algen bieten sollen. Schon Ende 2018 kann das Unternehmen über die ersten Bewohner des Riffs berichten.

Im Jahr 2018 werden in Roubaix drei unterirdische Inspektionskammern mit den Abmessungen 1424 x 1424 x 2369 mm und einem Gewicht von jeweils 4,77 Tonnen installiert – sowie in Rouen die 50 cm hohe Startglocke für eine Tunnelbohrmaschine, die Zusammenarbeit mit dem GTM Normandie Center realisiert wird. Traditionell besteht die Glocke aus Metall. Mitte 2019 sind es Masten für 5G-Funktürme für Guadeloupe, die nach dem Zusammenbau 12 m hoch sein werden und in der Form von Bäumen begrünt werden sollen.

Im Mai 2015 startet auch die erste Phase des mit

2,25 Mio. $ ausgestatteten NASA-Wettbewerbs 3D-Printed

Habitat Challenge, bei dem es um den 3D-Druck von Habitaten

für Mond und Mars geht. Es gibt Einreichungen von über 160 Teams,

von denen nach einem Vorentscheid noch 30 übrigbleiben. Ich werde

weiter unten noch ausführlich darauf zu sprechen kommen (s.u. 2019).

(Grafik)

Ebenfalls 2015 erfolgt die Gründung des Schweizer

3D-Druck Unternehmens Imprimere AG in Altdorf, der

ab 2010 Grundlagenforschung im Bereich von 3D-Druckverfahren,

sowie ab 2013 die Prototypentwicklung vorausgegangen

waren, bei der in Zusammenarbeit mit der Niederberger Engineering

AG ein großer 3D-Betondrucker entwickelt worden war. Ab 2019 folgt

Entwicklung mobiler 3D-Betondrucker, die bis in eine Höhe von 8,2

m drucken können.

Aktuell bietet die Firma neben dem mobilen 3D-Drucker noch vier weitere Modelle an, darunter den Imprimere 2156 (o. BIG 3D Printer 2156), der bis zu 5,75 x 6,0 x 6,25 m große Objekte drucken kann und als der größte 3D-Drucker des Unternehmens gilt. Das Gerät produziert vollautomatisch Betonbauteile wie Skulpturen, Statuen oder komplexe Fassadenteile nach digitaler Vorlage. Für genaue Konturen und Details ist der Drucker mit Fräsern ausgestattet und kann auf Wunsch auch mit einen Scanner bestückt werden.

2016

Im Januar 2016 erscheint der im Netz vollständig

einsehbare Artikel ‚High-Efficiency Solar-Powered 3-D Printers for

Sustainable Development‘ von einem Team der Michigan Technological

University um Joshua M. Pearce, an dem

auch Wissenschaftler der brasilianischen CAPES Foundation beteiligt

sind, die das Thema der solarbetriebenen 3D-Drucker wieder etwas

vor dem Vergessen bewahrt.

Über den gleichfalls im Januar präsentierten Entwurf eines

aus dem Müll des ‚siebten Kontinents‘ 3D-gedruckten Ozeanriesen namens Aequorea von Vincent

Callebaut berichte ich im Kapitelteil Maritime

Habitate (s.d.).

Zu den weiteren Pavillons, die

per 3D-Drucken konstruiert werden, gehört der Anfang 2016 von Keith

Kaseman und der Firma Branch Technology aus

Chattanooga geschaffene großformatige Pavillon TN-01,

der den Eingangsbereich der Ausstellung Design Miami bildet

und zu diesem Zeitpunkt als höchste Freiform-Skulptur gilt, die

mit einem 3D-Drucker erstellt wurde.

Das Design stammt von SHoP Architects, die dafür mit dem Design Miami Visionary Award 2016 ausgezeichnet werden, und Partner ist das Oak Ridge National Laboratory (ORNL), das eine Drucktechnologie liefert, die ein biologisch abbaubares Bambusmedium verwendet. Da der Pavillon auch unter einem anderen Namen erscheint (Flotsam & Jetsam), habe ich ihn weiter unten nochmals aufgeführt.

In diesem Kontext: Im Juni 2018 folgt unter dem

Titel Cloud

Pergola / The Architecture of Hospitality eine der bislang

größten und komplexesten 3D-gedruckten Strukturen, die der Architekt Bruno

Juričić in Zusammenarbeit mit Arup, Ai-Build und Alisa

Andrašek auf der 16. Architekturbiennale Venedig vorstellt.

Die massive Struktur für den kroatischen Pavillon besteht aus 300

kg 3D-gedrucktem, biologisch abbaubarem Kunststoff – und soll die

Besucher anregen, über die Themen Gastfreundschaft, Klimawandel und

Geselligkeit nachzudenken.

Die Cloud Pergola aus über 100.000 extrudierten Elementen wird als eine zeitgenössische Interpretation der klassischen mediterranen Pergola-Struktur beschrieben, einem Raum, in dem das Private und das Öffentliche verschmelzen. Als Grundlage für die gitterartige Form und Anordnung des Entwurfs dient ein ‚Multi-Agenten-Algorithmus‘, der auf der Grundlage von Daten zur Wolkenbildung und ortsspezifischen Umweltdaten erstellt wurde. Arup und das 3D-Fertigungsteam von Ai-Build entwickelten auch eine einfache Montagesequenz für die Cloud Pergola, die nach dem Ende der Biennale in Venedig auf Tournee gehen wird.

Über das Interesse der o.e. Siam Cement Group (SCG),

dem größten Zement- und Baustoffunternehmen in Thailand,

an den Möglichkeiten der 3D-Technologie wird ausführlich im April 2016 berichtet.

Die SCG zeigt bei der entsprechenden Auftaktveranstaltung eine 3 m hohe Zementkonstruktion namens Y-BOX-Pavillon, die einer modernen Höhle mit sechs Säulen gleicht. Den von Pitupong Chaowakul, einem Architekten von Supermachine Studio, entworfenen Pavillon mittels einer Kombination aus Pulverbett-/Inkjet-3D-Druck und 3D-Extrusionsdruck zu realisieren, dauert drei Monate und kostet etwa 28.000 $.

Bis zu einer großformatigen Umsetzung dauert es aber. Erst im Februar 2021 wird in Saraburi ein 102 m2 großer Co-Working-Space, gezeigt, der durch eine Kombination verschiedener digitaler Programmiersoftware entworfen und teilweise mit recycelten Betonabfällen 3D-gedruckt worden ist. Die Gesamtdruckzeit betrug 169 Stunden, was 66 % schneller ist, als es mit herkömmlichen Methoden möglich gewesen wäre.

Das fertige Gebäude mißt 6 x 17 x 3,2 m und besteht aus drei Räumen – einem Besprechungsraum, einem Co-Working-Bereich und einem Café. Die Wände des Gebäudes sind mit einer maximalen Krümmung von 20° gedruckt.

(Grafik)

Ebenfalls im April 2016 kündigt die Stadt

Dubai an, bis 2030 rund ein Viertel aller

Gebäude mittels 3D-Druck herstellen zu wollen. In diesem Zusammenhang

wird im Dezember das junge Tech-Startup Cazza Construction

Technologies aus dem Silicon Valley damit beauftragt, in

Dubai eine komplette Stadt per 3D-Druck zu errichten. Dies entspricht

auch dem großen Ziel des jungen Unternehmens: Der Aufbau von 3D-gedruckten

Smart Cities auf der ganzen Welt.

Über die von Cazza Construction verwendete Maschine ist bisher nicht viel bekannt, außer daß sie in der Lage ist, 100 m2 in unter 24 Stunden und 1.000 m2-Häuser in 10 Tagen zu errichten. Für größere Projekte, wie der kompletten Stadt, reicht die 3D-Drucktechnologie allein aber nicht aus, weshalb hier auf riesige Roboterarme gesetzt wird. Der Firma zufolge soll die Nutzung der Maschinen eine potentielle Reduzierung der Arbeitskosten um bis zu 90 % ermöglichen, während gleichzeitig die Bauzeit immens verringert wird.

Im März 2017 stellt Cazza Construction zudem Pläne zum Bau des weltweit ersten 3D-gedruckten Wolkenkratzers vor. Umgesetzt werden soll das Konzeptdesign Belgrad Tower von Aleksandar Grusanovic, das durch seine einzigartige Form heraussticht und Restaurants, Wohnungen und ein Hotel beherbergen soll. Hierbei will die Firma eine neue Konstruktionstechnik namens Krandruck (crane printing) einsetzen. Da das System mit allen Kränen kompatibel ist, müssen für dieses Projekt keine Spezialausführungen extra hergestellt werden.

Die Kräne werden bestimmte Gebäudeteile in 3D drucken, während der Rest der 80-stöckigen Konstruktion mit bestehenden Methoden durchgeführt wird. Das 420 m (andere Quellen: 750 m) hohe Gebäude soll sich zudem um einen Betonkern drehen. Konkrete Angaben zur Umsetzung gibt es bislang aber nicht.

Gegenwärtig nutzt das Unternehmen den Drucker Cazza X1 mit einem Bauraum von 4,7 m Länge und 5,5 m Höhe, der sich für Bauprojekte wie Häuser, Lager oder freistehende Strukturen bis zu einer Höhe von 5 m eignet.

Der Roboter ist auf einer mobilen Plattform montiert, die wendige Manöver erlaubt, und ein verstärkter Plastikschutz ermöglicht Drucke auch bei widrigen Wetterverhältnissen. Darüber hinaus ist der X1 mit Sensoren ausgestattet, welche die Arbeiter am Einsatzort erkennen, um Unfällen vorzubeugen.

Im April 2016 wird am Trafalgar Square in

London die Rekonstruktion eines weltberühmten syrischen Wahrzeichens,

dem 2.000 Jahre alten Triumphbogen von Palmyra,

fertiggestellt und der Öffentlichkeit präsentiert.

Die Terrormiliz ‚Islamischer Staat‘ hatte im Oktober 2015 in der Ruinenstadt Palmyra mehrere Objekte gesprengt, darunter den Triumphbogen, den Baal-Tempel und Teile der berühmten Säulenstraße. Später wurden auch noch die Fassade des als Unesco-Weltkulturerbe eingetragenen Amphitheaters beschädigt, wie auch das Tetrapylon, ein antikes Säulenmonument, zerstört – bevor der IS im März 2016 durch das syrische Militär endgültig vertrieben werden kann. Wobei festgestellt wird, daß die IS-Terroristen in Palmyra mehr als 4.000 Minen gelegt hatte und offenbar alles in die Luft jagen wollte.

Die Rekonstruktion des Triumphbogens erfolgt durch das Institute of Digital Archeology, welches von der Oxford University, der US-Universität Harvard und dem Museum of the Future in Dubai gemeinsam betrieben wird. Die auf 3D-Aufnahmen basierende und mit einem 3D-Drucker hergestellte Replik ist allerdings nur ein Drittel so groß wie das Original, was jedoch nicht erklärt wird.

Die 6 m hohe Replik wird in den Folgemonaten auch vor dem Rathaus in New York und in Dubai ausgestellt werden, bevor sie im nächsten Jahr nach Palmyra geschickt wird, um in der Nähe des originalen Standorts aufgestellt zu werden. Es ist aber nichts darüber bekannt, daß es dafür ein Einverständnis von Seiten der Syrischen Regierung gibt – zumal dort bereits intentional unterstützte Bemühungen im Gange sind, die Originale wieder aufzubauen. Auch wenn davon in der westlichen Presse kaum etwas zu finden ist.

Deshalb hier zur Information: Die erste Phase der Restaurierung des Triumphbogens beginnt tatsächlich im November 2021, und im Oktober 2022 unterzeichnen die syrische Generaldirektion für Altertümer und Museen und das Institut für die Geschichte der materiellen Kultur der Russischen Akademie der Wissenschaften eine Vereinbarung über den Beginn der zweiten und dritten Phase der Restaurierung.

Späteren Berichten über den rekonstruierten Bogen ist überraschenderweise zu entnehmen, daß dieser mitnichten 3D-gedruckt wurde. Tatsächlich sind die Teile für die Nachbildung in Shanghai aus honiggelben ägyptischen Marmorblöcken hergestellt worden, bevor sie in Italien von mehreren Steinmetzrobotern geschnitzt und dann am Trafalgar Square zusammengebaut wurden.

Andere Quellen sprechen davon, daß im italienischen Carrara Steinmetze 20 Tonnen Rohmaterial mit hochsensiblen Robotern bearbeitet hätten, um schließlich sechs insgesamt zwölf Tonnen schwere Blöcke zu erhalten, die sich wie Bausteine zum Bogen zusammensetzen lassen. Zudem sei auf dem Times Square in New York ein zweiter, identischer Bogen aufgestellt worden. Ich denke, die Erwähnung des 3D-Drucks erfolgte ausschließlich aus Marketinggründen.

Auch in den darauffolgenden Jahren entsteht der verkleinerte Fake-Bogen an den verschiedensten Orten, so z.B. in Washington D.C. und Florenz - oder im Jahr 2019 in Zusammenarbeit mit der UNESCO und der Schweizerischen Nationalkommission an mehreren Orten in der Schweiz, wie im April vor dem UNO-Hauptsitz am Place des Nations in Genf bzw. im Juni auf dem historischen Casinoplatz in Bern

Villa

Im Juni 2016 wird bekannt, daß die chinesische Architekturfirma HuaShang

Tengda im Bezirk Tognzhou in Peking mit

einem 3D-Drucker innerhalb von 45 Tagen eine zweistöckige Villa mit

400 m2 Wohnfläche errichtet hat, die als „das weltweit

erste 3D-gedruckte zweistöckige Haus“ bezeichnet wird. Die Zeit

bis zur vollständigen Fertigstellung der Villa belief sich auf 1,5

Monate. Der eingesetzte gigantische 3D-Drucker war nach mehrjähriger

Entwicklung erst kurz zuvor getestet worden.

Die direkt vor Ort gedruckte Villa, die mit ihren beiden Türmen an eine mittelalterliche Burg erinnert, besitzt 25 cm dicke Wände, für deren Druck 20 Tonnen Beton verwendet werden, und soll den Architekten und Bauherren zufolge Erdbeben der Stärke 8.0 auf der Richterskala standhalten können.

Das zur Umsetzung gewählte Verfahren unterscheidet sich deutlich von den anderen bekannten 3D-Druck-Bautechniken. Zunächst wird auf dem Fundament der Rahmen des Hauses mit den Bewehrungsträgern inklusive der Rohre für Gas, Frischwasser und Abwasser errichtet. Anschließend kommt der mit zwei Druckköpfen ausgerüstete 3D-Drucker zum Einsatz, dessen Druckköpfe ihre Betonspuren links und rechts vom Betonstahl ziehen, um die Mauern Schicht für Schicht aufzubauen. Durch die Schichtbauweise entsteht ein charakteristisches Muster an den Mauern.

Im September 2016 wird in der Stadt Binzhou in der chinesischen Provinz Shangdong ein Haus vorgestellt, das innerhalb von zwei Monaten mit einem 3D-Drucker aus Beton gefertigt wurde. Das Bauwerk ist die erste Phase des 3D-Druck-Konstruktionsprojekts Ongoing Project. Es wartet mit einem Grundriß auf, der dem Jiangnan Fengyayuan-Teehaus entspricht – ergänzt um zwei Innenhöfe, um frische Luft schnappen zu können. Bei der Herstellung wird ein 3D-Drucker von 20 m Breite und 6 m Höhe verwendet.

Das fertige Haus verfügt über den herkömmlichen Komfort, beispielsweise eine Klimaanlage, hat die erforderliche Isolierung und ist nun bereit für den Einzug seiner künftigen Bewohner. Die Gesamtkosten für das Haus belaufen sich auf umgerechnet etwa 660 €/m2. Auch die anderen Gebäude des Projekts werden ein vergleichbares Design aufweisen. Die Häuser werden als ein Trend für die Zukunft betrachtet, nicht nur weil sie in so kurzer Zeit gebaut werden, sondern auch weil die Hausbesitzer ihren zukünftigen Wohnort eigenen Bedürfnissen anpassen können.

2017

Im März 2017 berichtet die Fachpresse,

daß die Universität Nantes zusammen mit dem Nantes

Digital Sciences Laboratory (LS2N) ein 3D-gedrucktes Hausprojekt

namens YHNOVA entwickelt. Das Projekt wird ein von

der Universität patentiertes Verfahren namens Batiprint3D nutzen,

das den 3D-Betondruck mit traditionelleren Techniken kombiniert,

um ein bewohnbares Haus zu schaffen.

Der 4 m lange Roboterarm des mobilen Batiprint3D kann bis zu 7 m hohe Strukturen drucken, wobei er technisch betrachtet drei Materialschichten auf einmal abscheidet: zwei Lagen Quellschaum aus einem speziellen Polymermaterial, die als Schalung für eine dritte Betonschicht dienen.

Das erste französische Gebäude, das in Zusammenarbeit mit Bouygues Entreprises France Europe direkt vor Ort 3D-gedruckt wird, ist eine 95 m2 große 5-Zimmer-Sozialwohnung mit runden Wänden, die vom französischen Architekturbüro TICA entworfen wurde. Baubeginn in der Rue du Croissant im Stadtteil La Bottière ist im September während der Nantes Digital Week 2017, und die erste Hülle des Anwesens entsteht in nur 18 Tagen. Nach Fertigstellung des Rohbaus werden die Hohlwände mit Zement für eine Isolierung gefüllt, die ein ganzes Jahrhundert halten soll.

Das Y-förmige Haus mit geschwungenen Wänden und abgerundeten Ecken verfügt zudem über mehrere Sensoren, die Luftqualität, Luftfeuchtigkeit und Temperatur überwachen, sowie Geräte, die die thermischen und akustischen Eigenschaften des Hauses bewerten und analysieren. Auf diese Weise erfahren die Mieter, wann sie zu viel Energie verbrauchen. Das Haus wird im März 2018 eingeweiht, und im Juni erhält die Familie, die es bewohnen wird, die Schlüssel für den Einzug.

Das von Nikita Chen-yun-tai (auch: Cheniuntai) gegründete

Moskauer Start-Up Apis Cor baut in Zusammenarbeit

mit dem dem Immobilienentwicklungsunternehmen PIK im März 2017 innerhalb

von 24 Stunden ein ganzes Haus in der russischen Stadt Stupino.

Die Betonwände, Trennwände und die Gebäudehülle werden mit einem

mobilen 3D-Drucker hergestellt. Von Hand müssen nur das Dachmaterial,

die Verkabelung und die Wärmedämmung installiert werden, was aber

nicht viel Zeit in Anspruch nimmt.

3D-Drucker

Der zwei Tonnen schwere, polare Großraum-3D-Drucker wird per Kran an den jeweiligen Einsatzort transportiert und dort innerhalb von 30 Minuten eingerichtet werden. Die Maschine ist 1,5 m hoch, 4,5 m lang, und kann bis zu einer Länge von 8,5 m ausgefahren werden, wodurch sie eine Fläche von 132 m2 abzudecken vermag.

Gedruckt wird zur kältesten Jahreszeit, was die Fähigkeit der Maschine belegt, auch mit widrigen Wetterbedingungen zurechtzukommen. Das Gerät kann zwar bei Temperaturen von bis zu -35°C betrieben werden, doch die verwendete Betonmischung erfordert eine Temperatur von mindestens 5°C, weshalb um die Baustelle herum ein Schutzzelt errichtet wird. Als Baumaterial wird eine eher konventionelle Sand- und Zementbasis verwendet, der einige Additive hinzugefügt werden, um die Festigkeit und Viskosität des endgültigen Materials zu beschleunigen. Daneben wird auch eine Mischung aus Gips und Geopolymer verwendet.

Das Ergebnis ist ein 38 m2 großes, geschwungenes einstöckiges Haus, das möglicherweise attraktiv ist für die wachsende Zahl von Menschen, welche die sogenannten Tiny Houses bevorzugen. Laut Apis Cor hat das Häuschen einschließlich Fenster, Türen, Innen- und Außenverkleidung, Dach, Böden und Elektrokabel exakt 10.134 $ gekostet, wobei die Tür und die Fenster den größten Teil des Budgets verschlungen haben.

Um dem Haus Struktur zu verleihen, werden in den Wänden horizontale Glasfaserverstärkungen plaziert. In Verbindung mit einer speziellen Flachdachkonstruktion kann das Haus auch starkem Schneefall standhalten. Aufgrund der hohen Oberflächenqualität der 3D-gedruckten Wände können Endbearbeitungen wie Malerarbeiten sofort ausgeführt werden. Mit der Technologie sollen sich 25 – 40 % der Baukosten im Vergleich zu einem konventionellen Ansatz einsparen lassen.

(im Bau)

Bei der Einrichtung tut sich Apis Cor mit Samsung zusammen. Das Elektronikunternehmen stellt alle erforderlichen Geräte zur Verfügung, darunter Kühlschrank, Backofen, Geschirrspüler, Herd und Mikrowelle. Sowie einen geschwungenen Fernseher, welcher der Wölbung der Wände entspricht.

Apis Cor entwickelt zudem eine eigene Software für den Drucker sowie ein Steuerprogramm, um die Bauarbeiten zu erleichtern. Die Mission des Unternehmen ist es, vollständig autonome 3D-Drucker zu entwickeln, die Häuser auf der Erde und darüber hinaus drucken können: „Wir wollen die erste Firma sein, die Häuser auf dem Mars baut“. Dafür nimmt das Unternehmen, das seinen Sitz inzwischen in Boston hat, an der 3D Printed Habitat Challenge der NASA für Wohnen auf dem Mars teil und gewinnt dort in einer der Phasen sogar den ersten Platz (s.u.).

in Dubai

Im Oktober 2019 – und nach einer einjährigen Testphase – enthüllt die Stadtverwaltung von Dubai im Viertel Warsan das „weltweit erste zweistöckige Gebäude aus dem 3D-Drucker“. Das 644 m2 große Gebäude in Dubai ist in nur zwei Wochen von Apis Cor gedruckt worden. Dabei stellte das strenge Klima Dubais, bei dem die Temperaturen plötzlich steigen und fallen und die Luftfeuchtigkeit sich sogar innerhalb eines Tages erheblich ändert, das Standarddruckverfahren auf eine harte Probe.

Die Materialien, die beim Druckprozeß für dieses besondere Gebäude verwendet wurden, müssen auch weiterhin extremer Hitze und Kälte standhalten. Das lokale Start-Up Renca arbeitet daher seit 2017 an einer Art Öko-Zement, der laut Angaben des Unternehmens widerstandsfähig, besonders umweltfreundlich und leicht zu verarbeiten sei. Nun wurde die Innovation erstmals für das im 3D-Druck entstandene Haus genutzt.

An der Errichtung des 9,5 m hohen zweigeschossigen Anwesens, dessen weiße Fassade die Sonnenstrahlen reflektiert, sind nur 15 Personen beteiligt – und bei der Herstellung fallen 60 % weniger Abfälle an als bei konventionellen Baumethoden. Das Gebäude soll das Kernstück des neuen Innovationszentrums von Dubai werden.

Das Unternehmen plant außerdem, bereits 2020 bezahlbare Wohnprojekte in Kalifornien, Louisiana und Florida zu bauen. Außerdem präsentiert es mit der Apis Cor University spannende und interaktive Weiterbildungskurse zu den Grundlagen des Konstruktions-3D-Drucks.

Für die Design Miami im November und Dezember 2016 entwerfen

die Ingenieure des Büros SHoP Architects in New

York einen biologisch inspirierten Eingangspavillon, der als die „größte

3D-gedruckte Struktur der Welt“ bezeichnet wird und vom Aufbau

her ein wenig an den o.a. Trabeculae Pavillon erinnert. Das von Branch

Technology gefertigte Objekt zeugt von der Verwendung von

Fertigungstechniken der nächsten Generation und veranschaulicht eine

Möglichkeit, wie der 3D-Druck für das Bauwesen verwendet werden kann.

An dem Projekt beteiligt ist auch das ebenfalls in Tennessee beheimatete Oak Ridge National Laboratory (ORNL), welches das biologisch abbaubare Bambusfilament für den Druck liefert.

Der Pavillon mit dem Namen Flotsam & Jetsam hat eine Gesamtfläche von 253 m2. Nach der Design Miami wird er in Zusammenarbeit mit dem Miami Institute of Contemporary Art und im Rahmen eines ‚Kulturprogramms im Freien‘ in das Jungle Plaza des Miami Design District verlegt. Ein ähnlich aufgebauter Pavillon (One City Pavilion) wird auch in Nashville aufgestellt. Im April 2019 wird der Pavillon nach Afrika verlegt, wo er als Eingangsbereich für die erste Sitzung der UN-Habitat-Versammlung in Nairobi, Kenia, dient.

Die im Jahr 2014 von R. Platt Boyd IV gegründete

Freiform-3D-Druck-Firma Branch

Technology Inc. in Chattanooga, Tennessee, hat sich von

Anfang an von der Natur inspirieren lassen, um nachhaltig und effizient

zu bauen, und entwickelt daher eigene, patentierte 3D-Druck Herstellungstechnologien.

Das hauptsächlich

dafür bekannte Unternehmen, daß es Fassaden für Geschäftsgebäude

in 3D druckt, hatte bereits im Juli des Vorjahres den weltweit ersten

Designwettbewerb gesponsert,

bei dem es um die architektonischen Möglichkeiten geht, wenn ein

Haus mit 3D-Druck hergestellt wird.

Bei der Freeform Home Design Challenge wird ein zwischen 56 und 74 m2 (andere Quellen: 92 m2) großes Einfamilienhaus mit Küche, Bad, Wohnbereich und einem Schlafzimmer verlangt, die Berücksichtigung von mechanischen, elektrischen, Sanitär- und Beleuchtungsdienstleistungen sowie passive Solardesignstrategien – und daß zur Errichtung die patentierte Cellular Fabrication (C-FAB)-Technologie von Branch Technology verwendet wird.

(Grafik)

Diese Freiform-3D-Drucktechnologie nutzt einen großen KUKA-Roboterarm auf Schienen, um Objekte im offenen Raum zu drucken. Sie ermöglicht es, Wände zellenweise zu bauen, was bedeutet, daß diese den Formen der Vorstellung des Architekten folgen können und nicht der Geradlinigkeit der Baumaterialien. Darüber hinaus fallen durch diese neue Art der Wandherstellung ungewöhnliche und frei geformte Formen für weit mehr Menschen in den Bereich des wirtschaftlich Machbaren.

An dem Wettbewerb, dessen Gewinner mit einem Preisgeld von 10.000 $ und dem Bau des Hauses in Chattanooga belohnt wird, beteiligen sich 1.300 Teams aus 97 Ländern. Sieger ist im Juni 2016 schließlich der Entwurf Curve Appeal (o. 3D House) des seit 1945 bestehenden Design- und Architekturbüros WATG Urban Architecture Studio (WATG = Wimberly, Allison, Tong und Goo) aus Chicago, Illinois.

(im Bau)

Das Haus, das wie ein glatter Flußkiesel aussieht, besteht aus einer geschwungenen, bogenförmigen Struktur aus Paneelen, die eine Außenhaut und einen inneren Kern bilden. Kombiniert bilden sie das Dach und große Teile der Fassade. Die Verbindung zur Natur zeigt sich nicht nur in der Form und der Verglasung mit ihrem weiten, offenen Panoramablick sondern auch in den passiven Systemen, die das Gebäude zu einem ,net zero energy-Haus’ machen.

Branch Technology nutzt einen selbst entwickelten Mix aus Kunststoff und Kohlefaser, der zu einer selbsttragenden Zellmatrix gedruckt werden kann. Das Material ist drei- bis viermal stärker als herkömmliche Holzkonstruktionen. Die Drucktechnik wird verwendet, um die Paneele zu erstellen, die zusammengeschweißt werden, um durchgehende Oberflächen zu erzeugen. Der Struktur werden dann expandierender Sprühschaum und Beton hinzugefügt, sowohl für die Festigkeit als auch zur Bildung einer Wetterbarriere. Abschließend werden Elemente wie Verglasung und Innenausbau hinzugefügt.

Nachdem Mitte 2016 mit der Planung begonnen wird, startet der 3D-Druck des 240 m2 großen Bauwerks im Jahr 2017. Das Haus, das als das „weltweit erste Freiform-3D-gedruckte Haus“ bezeichnet wird, ist eine Art Puzzle aus insgesamt 130 seltsam geformten Teilen mit einer Länge von 2,4 m bis 8,2 m, deren Druck Stunden bis Tage dauerte. 2018 schätzt die Firma, daß die Produktionskosten für den Druck zwischen 300.000 und 400.000 $ betragen werden, ohne den letzten Schliff. Fertiggestellt und eröffnet wird das Curve Appeal im Jahr 2020.

Gemeinsam mit dem o.e. Kaseman stellt die Branch Technology übrigens im April 2017 eine Drohnen-Landeplattform vor, die hauptsächlich aus einem 3D-gedruckten Gitterwerk aus kohlenstoffdurchtränktem Kunststoff besteht (s.u. Elektroflugzeuge).

Zu den weiteren Designs von Branch Technology gehört ein 6 m hoher und 12 m breiter Pavillon, der im Juli 2018 für Nashvilles neues technologieorientiertes Viertel OneC1TY geschaffen wurde und als „die größte 3D-gedruckte Struktur der Welt“ bezeichnet wird, sowie der Entwurf eines Gebäudes der Tennessee Valley Federal Credit Union (TVFCU) in Chattanooga, das ebenfalls bis 2020 realisiert werden soll. Außerdem nutzt die Firma ihre Technologie, um für das Chicagoer Field Museum of Natural History 3D-gedruckte hängende Garten-Installation zu schaffen, die Nature Clouds genannt werden.

State Community College

Im Dezember 2020 erhält das Unternehmen in einer von EquipmentShare geleiteten Finanzierungsrunde 11 Mio. $ für die Weiterentwicklung ihres Cellular Fabrication-3D-Konstruktionsdrucksystems (C-Fab). Die patentierte, firmeneigene Methode eignet sich für den 3D-Druck von Polymergitterstrukturen, die im Anschluß mit Isolierung und Beton besprüht werden. Dabei entstehen extrem leichte und strukturell stabile Fertigkomponenten.

Die Freiformfunktion von C-Fab, bei der sich das Material im offenen Raum verfestigen läßt und eine Polymermatrix in praktisch jeder gewünschten Form entsteht, ermöglicht zudem volumetrische Geometrien mit 20-mal weniger Material als herkömmliche Schichtabscheidungstechniken.

Anfang 2021 wird das C-Fab-Druckverfahren zur Fassadenherstellung der neuen TVFCU-Filiale eingesetzt, wofür Branch Technology ein Design entwirft, das das Wellenbranding des Unternehmens mit einbezieht. Ebenso erhält das Center of Engineering, Technology, Art and Science (CETAS) am Chattanooga State Community College neue Außenwandpaneele, die mit dem C-Fab-System hergestellt werden und eine ganz eigene Attraktivität ausstrahlen.

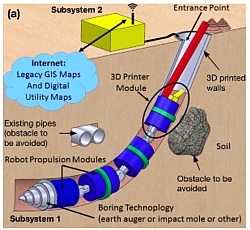

Im Januar 2017 startet ein sehr interessantes

Forschungsprojekt, bei dem es um die Schaffung eines autonom arbeitenden Tunnelbauroboters geht,

der als Beton-3D-Drucker auch gleichzeitig die Tunnelwände produziert.

(Grafik)

Der Name BADGER ist ein Apronym für ‚roBot for Autonomous unDerGround trenchless opERations, mapping and navigation‘ – was bedeutet, er soll Tunnel völlig autonom erstellen, den Untergrund kartieren und dabei von selbst navigieren – und zugleich das englische Wort für Dachs.

Baufirmen nutzen bereits eine Reihe von Maschinen für Tunnelgrabungen zur Verlegung von Rohren, Schläuchen und Kabeln, aber diese stoßen an ihre Grenzen, wenn es um die Bohrung von Kurven und Windungen geht.

Konventionelle Tunnelbohrer sind dafür ausgelegt, in einer geraden Linie zu graben, außerdem sind diese Maschinen teuer in der Verwendung, weshalb die Firmen einfach einen Graben buddeln, die Rohre etc. verlegen und dann alles wieder zuschütten.

Der Roboter soll all diese Probleme von alleine lösen. Neben dem Dreh- und Schlagbohrkopf gibt es ein innovatives Ultraschall-Bohrwerkzeug zum Zermahlen des Materials, das über ein Rohr nach hinten ausgetragen wird. Die Besonderheit kommt dann mit dem 3D-Druck: Nachdem der Tunnel einmal gegraben ist, werden im hinteren Bereich des Roboters automatisch die Wände zur Abstützung gedruckt.

An dem Projekt arbeiten sieben Europäische Universitäten sowie verschiedene Forschungs- und Entwicklungszentren unter der Leitung von Prof. Carlos Balaguer von der Universidad Carlos III de Madrid (UC3M). Die EU finanziert die Arbeiten im Rahmen des Programms Horizont 2020 für drei Jahre mit 3,7 Mio. €.

Die ersten Feldversuche finden im Oktober 2019 im Tracto-Technik Technologiezentrum in Lennenstadt in Nordrhein-Westfalens statt – sowie in den ersten Monaten des Jahres 2020 im Wissenschaftspark in der Madrider Vorstadt Leganés. Das Untertage-Robotersystem wird dabei unter verschiedenen Klima- und Bodenbedingungen getestet.

Berichten vom März 2017 zufolge forscht die Technische

Universität Dresden im Rahmen des Projektes CONPrint3D zusammen

mit Baufirmen und Industrieunternehmen aus der Bauchemie an der perfekten

Materialzusammensetzung von Beton für den 3D-Druck. Unter Projektleitung

von Prof. Viktor Mechtcherine befindet sich

auch ein passender Druckkopf in der Entwicklung. Das Forschungsprojekt

wurde bereits mit dem bauma Innovationspreis 2016 ausgezeichnet.

Ebenfalls im März wird in den Blogs die im Vorjahr in Kiew gegründete Firma PassivDom (o. Passive House Ukraine) vorgestellt, ein Technologie-Start-Up des ukrainisches Ingenieurs Max Gerbut, der zusammen mit seinem Team den Entwurf eines 36 m2 großen, 3D-gedruckten, autonomen Passivhauses präsentiert, das für 59.900 € angeboten wird.

Es nutzt ausschließlich Solarpaneele auf dem Dach und Lithium-Phosphat-Batterien für die Bedürfnisse der Bewohner: Strom für alle Haushaltsgeräte, Klimaregelung (Heizung und Kühlung), Wassererzeugung, Luftqualität und Sauerstoffkontrolle. Das System soll genug Energie für zwei Wochen absolut autonomen Betrieb liefern, auch bei völliger Abwesenheit der Sonne. Zudem verfügt das Haus über eine unabhängige Wasserversorgung – und soll auch Hurrikans und Erdbeben standhalten.

Ein industrieller 3D-Druckroboter fertigt jedes Haus Schicht für Schicht aus Druckmaterialien wie Kohlefaser, Glasfaser und Polyurethan, die alle leicht zu recyceln sind. Da die Struktur keine Fundamente erfordert, läßt sie sich leicht transportieren und in jeder beliebigen Konfiguration zusammenbauen.

Der funktionierende Prototyp des gleichnamigen PassivDom-Hauses besteht aus einem 3D-gedruckten, kohlefaserverstärkten Glasfaserrahmen mit Vakuumpaneel-Dämmung. Aufgrund der Eigenentwicklung der Fenster durch das PassivDom-Team, soll das Haus trotz der breiten Verglasung die sehr strengen Passivhaus-Standards erfüllen. Die entsprechenden Details lassen sich in der Datenbank der Website activehouse.info der internationalen Active House Alliance finden.

(Grafik)

Im April 2017 wird ein vergleichsweise gigantisches

Konzept namens Pod Vending Machine (House Dispensing

Skyscraper) veröffentlicht, das bei der diesjährigen eVolo Skyscraper

Competition eine lobende Erwähnung erhielt.

Der von dem aus Malaysia stammenden Haseef Rafiei entworfene innovative Wolkenkratzer ist für Tokio gedacht, wo er wie ein Verkaufsautomat 3D-gedruckte Wohnungen ausgibt. Künftige Bewohner können eine fertige modulare Wohnung (Pod) bestellen, die von 3D-Druckern im obersten Stockwerk des Gebäudes hergestellt und dann von Kränen an Ort und Stelle gebracht wird. Ein automatisiertes System berechnet die Position der einzelnen Pods, während nicht mehr benötigte oder defekte Pods abgebaut, gelagert oder zurück in den Drucker gebracht werden.

Die Nutzer können die Ausstattung des Entwurfs wählen und auch mehrere Pods kaufen, um einen größeren Wohnraum zu schaffen. Neben der Wohnnutzung können die Pods auch als kleine Büro- und Geschäftsräume genutzt werden. Dabei wächst der Turm, ist ständig im Bau und paßt sich der Wohnungsnachfrage in Tokio an. Kein Wunder also, wenn man in der Vita des Architekten lesen kann, daß er seit 2022 als Designer bei Zaha Hadid Architects in London tätig ist.

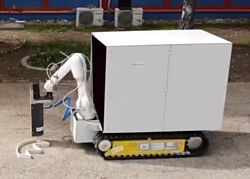

Im gleichen Monat April zeigen Forscher des Massachusetts

Institute of Technology (MIT) um die amerikanisch-israelische

Designerin und Professorin Neri Oxman eine neuentwickelte,

mobile Roboter-Plattform, die die gesamte Grundstruktur eines Gebäudes

drucken kann. Die Entwicklung der Digital Construction Platform (DCP)

hatte Steven Keating im Rahmen seiner Doktorarbeit

geleitet.

Die Technologie umfaßt ein Raupenfahrzeug mit einem großen Industrieroboterarm, an dessen Ende sich ein zweiter, kleinerer und präziserer Arm befindet. Dieser hochgradig steuerbare Arm kann verwendet werden, um jede Art von Baudüse zu steuern, wie z.B. solche, die zum Gießen von Beton oder zum Sprühen von Isoliermaterial verwendet werden, sowie zusätzliche digitale Fertigungs-Endeffektoren, wie z. B. einen Fräskopf.F

in Aktion

Der Lkw verfügt außerdem über eine Schaufel, so daß er bei der Vorbereitung des Baufelds helfen und selbständig Baumaterialien aufnehmen kann. Das bedeutet, daß man mit demselben System, mit dem man die Struktur druckt, Stampflehmwände aus Materialien vor Ort erstellen könnte.

Laut dem MIT kann das System mit Solarzellen elektrisch betrieben werden, was bedeutet, daß es in abgelegenen Gebieten oder sogar auf anderen Planeten eingesetzt werden könnte. Das MIT führt die Technologie vor, indem es in nur 14 Stunden eine 3,6 m hohe und 15 m breite Kuppel aus einem Schaumstoff-Isoliergerüst baut, aus dem dann die fertige Betonstruktur geformt wird.

Oxman befaßt sich übrigens seit 2012 mit dem 3D-Druck, anfangs für Kleidung, dann Möbel und schließlich Masken für die Künstlerin Björk. Zudem entwickelt ein Team in Oxmans Forschungs- und Design-Labor Mediated Matter im Jahr 2014 den ersten 3D-Drucker für optisch transparentes Glas, den G3DP (o. Glass I).

Ab 2018 entwickelt das Mediated Matter Labor das Projekt Totems, in dem Möglichkeiten erforscht wurden, Melanin aus organischem Gewebe (u.A. Enzyme von Pilzen, Pigmente von Vogelfedern oder Tinte von Tintenfischen) zu extrahieren und in 3D-gedruckte Strukturen zu integrieren. Dies führt zu einem Konzept für Gebäudefassaden, die auf Sonnenlicht reagieren.

Im Juni wird über die Herstellung einer lichtdurchlässigen und multifunktionalen Fassade berichtet,

die ein Architektenteam der Technischen Universität München (TUM)

unter der Leitung von Moritz Mungenast per 3D-Drucker

durchgeführt hat und nun auf dem Kongreß des Zukunftsrates der Vereinigung

der Bayerischen Wirtschaft ausstellt. Möglich wird die Herstellung

mittels einer innovativen Technologie namens Fluid Morphology.

(Detail)

Die einzelnen Bauteile aus Kunststoff haben eine Breite von 60 cm und sind 1 m hoch. Die Oberfläche ist gewellt, wobei die Wellen so angeordnet werden können, daß im Sommer die Fassade vor Hitze geschützt und in der Winterzeit möglichst viel Licht durchgelassen wird. Wölbungen im Material dienen der Schattenbildung, und für eine optimale natürliche Belüftung sorgen eingelagerte dünne Röhren.

Für einem Langzeittest unter realen Bedingungen, um zu ermitteln, wie gut die Fassadenelemente Wind, Regen und Schnee aushalten, und wie hoch die Lichtdurchlässigkeit und wie effizient die Dämmung ist, wird ein 1,6 x 2,8 m großes Fassadenelement für ein Jahr auf der Solarstation installiert, einem Versuchsstand auf dem Dach des Hauptgebäudes der TU München. Anschließend wird ein weiterer Prototyp aus Polycarbonat gefertigt. Die Forscher werden dabei von dem 3D-Drucker-Hersteller Delta Tower und dem Shop Picco’s 3D World unterstützt.

Aus diesem Projekt geht 2018 das Münchener Start-Up 3F Studio hervor, das die 750 m2 große provisorische Fassade des Deutschen Museums München entwirft, die im Zuge einer Generalsanierung installiert werden soll, wie das Museum im Januar 2019 mitteilt.

Demnach wird der temporäre Haupteingang am Isarufer mit der weltweit ersten 3D-gedruckten Fassade aus dem wiederverwendbaren und lichtdurchlässigen Kunststoff PETG umhüllt, die 4,5 Jahre stehen bleiben soll. Bis es so weit ist und gedruckt wird, muß das Projekt allerdings noch genehmigt und Sponsoren gefunden werden.

(Grafik)

Ein anderes Forscherteam der TUM experimentiert derweil mit verschiedenen Verfahren, um enorm belastbare Betonteile herzustellen, darunter das selektive Binden, dessen Entwicklung drei Jahre gekostet hat. Dank dieser Technik können sie mit einem 3D-Drucker erstmals filigrane und bionische Strukturen aus Beton herstellen. Hierbei werden dünne Sandschichten Lage für Lage genau an den Punkten, wo eine massive Struktur entstehen soll, mit einem Zement-Wasser-Gemisch getränkt. Wenn alle Schichten abgebunden und der überschüssige Sand entfernt ist, bleibt einzig die gewünschte Betonstruktur übrig.

Der Prototyp eines bionischen Bauteils aus dem 3D-Drucker ist z.B. eine 20 cm hohe, dünnwandige Betonröhre, die im Innenbereich filigrane Verstrebungen aufweist, die für eine Stabilisierung des Objekts sorgen. Das Vorbild für den Entwurf sind Vogelknochen, die sehr dünn und leicht, doch zugleich äußerst stabil sind. Das gedruckte Material erweist sich als ebenso stabil wie klassisch gegossener Beton.

Zudem arbeiten die Forscher zusammen mit Industriepartnern an einem völlig neuartigen 3D-Drucker, dessen Druckkopf mit mehreren tausend Düsen ausgestattet ist. Dieser Drucker soll in der Lage sein, Bauteile von 10 m3 Größe herzustellen, was ausreicht, um freigeformte, geschoßhohe Bauteile zu fertigen. Im Jahr 2018 sollen die ersten Probeläufe durchgeführt werden.

Außerdem wird von den Wissenschaftlern eine neue Extrusions-Anlage gebaut, die speziell für einem neuen Holz-Leichtbeton gedacht ist, der ebenfalls an der TUM entwickelt wird. Die Zugabe von Holzspänen, die einen hohen Luftanteil haben, sorgt für eine integrierte Wärmedämmung, die ein Gebäude im Winter vor dem Auskühlen und im Sommer vor einem Aufheizen schützt. Das Forscherteam stellt einen 1,5 m breiten und 1 m hohen Prototypen aus dem Holz-Leichtbeton her, der die gleiche Belastbarkeit und Wärmedämmung aufweist wie traditioneller Gas-Beton. Der Holz-Leichtbeon kann leicht bearbeitet werden und läßt sich sägen, bohren und fräsen.

Im August 2017 stellen die Blogs den BauMinator der

österreichischen Firma Baumit GmbH aus Waldegg an

der Piesting vor, an dem die Mitarbeiter gemeinsam mit dem Projektpartner ABB drei

Jahre lang gearbeitet hatten. Die Maschine wiegt rund 500 kg und

besteht aus einem Roboterarm mit einer speziellen Druckdüse und einer

Mörtelpumpe.

Das Drucksystem vereint das 3D-Druck-Verfahren mit einem Spezialmörtel, mit dem hochkomplexe Bauteile, Objekte und Formen zwischen 50 cm und 5 m Größe aus Beton einfach und kostengünstig gedruckt werden können. Zum ersten Mal live präsentiert wird das 3D-Drucksystem im Oktober in Wien, über praktische Einsätze im Architekturbereich ist bislang aber nichts berichtet worden.

Pavilion

Im September 2017 veröffentlichen Studenten der

Fakultät für Architektur an der University of Hong Kong (HKU)

ein YouTube-Video, in welchem sie die Errichtung des „weltweit

ersten Pavillons aus 3D-gedruckten Terrakotta-Ziegeln“ dokumentieren.

Der gemeinsam mit Prof. Holger Kehne vom Plasma Studio geschaffene Turm mit einer Grundfläche von 2,5 m2 wird über einen Zeitraum von drei Wochen während eines Workshops gebaut. Für den Druck wird ein Industrieroboter verwendet. Der Pavillon ist das erste Ergebnis einer neuen Zusammenarbeit zwischen der Fakultät und der Sino Group.

Ceramic Constellation Pavilion

Die 3,8 m hohe Struktur trägt den Namen Ceramic Constellation Pavilion und besteht aus fast 2.000 Ziegeln, die alles Einzelstücke sind, um Luftzirkulation, unterschiedliche Transparenzgrade, morphologische Verschiebungen und neue Erfahrungen zu ermöglichen.

Für die Herstellung werden rund 700 kg Terrakotta-Ton benötigt, wobei die Druckzeit des einzelnen Ziegels jeweils 2 – 3 Minuten beträgt, bevor er bei 1.025°C gebrannt wird. Anstatt mit herkömmlichem Mörtel zusammengehalten zu werden, verwendet die Struktur ein Holzgerüst, um die Ziegel zu tragen.

Das Projekt wird anfänglich im North Atrium der Olympian City, West Kowloon, gezeigt und findet schließlich sein neues Zuhause auf dem Campus der Universität von Hongkong.

Im gleichen Monat berichten Wissenschaftler der Nanyang Technological

University (NTU) in Singapur um Ming Jen Tan,

daß sie den Kohle-Rückstand Flugasche nutzen, um

daraus einen 3D-druckbaren Geopolymer-Mörtel herzustellen, der zudem

Stahlschlacke und weitere Chemikalien enthält. Das Rückstand der

Kohle entsteht überall dort, wo diese verbrannt wird, um Strom und

Wärme zu erzeugen, und muß durch Entstauber aus den Rauchgasen abgeschieden

werden.

Im Laufe der etwa zwei Jahre andauernden Forschung gelingt es den Forschern, einen Mörtel herzustellen, welcher zur 3D-Fertigung großer fester Strukturen wie Gebäude eingesetzt werden kann. Um das Material genauso stark zu machen wie Stahlbeton, gleichzeitig aber auch die Kosten zu reduzieren, wird die Studie fortgesetzt.

Im Oktober 2018 folgt die Meldung, daß ein weiteres Forscherteam der NTU ein Verfahren entwickelt hat, mit der zwei Roboter gleichzeitig und aufeinander abgestimmt eine Betonstruktur im 3D-Druck aufbauen können.

in Gemert

In der niederländischen Kleinstadt Gemert wird im

Oktober 2017 die „weltweit erste Brücke aus

dem 3D-Drucker“ eröffnet, die sich über einen Wassergraben erstreckt

und vor allem für Radfahrer gedacht ist. Gefertigt werden die einzelnen

Beton-3D-Elemente der Brücke an der Technischen Universität

Eindhoven (TU/e) – gemäß des Entwurfs des Ingenieurbüros

Witteveen + Bos und in Kooperation mit der Baufirma BAM Infrastructure (Royal

BAM Group), die das Projekt leitet.