Buch der Synergie

| Blättern |

TEIL C

TEIL C

Brennstoffzelle - Ausgewählte Länder (I)

Belgien

Das Team um den belgischen Ingenieur Willy Verstraete an der Universität Gent veröffentlicht im Mai 2006 seine Versuchsergebnisse mit Klärschlamm-Bakterien, die in mikrobiellen Brennstoffzellen elektrische Energie direkt aus dem Abwasser erzeugen. Die Bio-Brennstoffzellen zapfen den Stoffwechsel von Fäulnisbakterien an. Diese Mikroben wachsen in einem schleimigen Biofilm auf einer Anode aus Grafit oder einer Eisenverbindung und ernähren sich von den organischen Abwasserbestandteilen, bei deren Verdauung dann unter anderem Kohlendioxid und freie Elektronen entstehen, die sich als Strom nutzen lassen. Verstraete und sein Team zeigen jetzt erstmals, wie sich mehrere solcher Bio-Brennstoffzellen zu einem Stapel zusammenfassen lassen. Mit einer Serienschaltung von sechs Zellen entsteht dabei eine Spannung von etwas mehr als 2 V. Das nächste Ziel ist es, einen Prototyp zu bauen, der die Abwassermenge einer Kleinstadt verdauen kann.

Zu dieser Zeit experimentieren verschiedene Forschergruppen in den USA, in Belgien, den Niederlanden und Deutschland mit unterschiedlichen Bakterienarten und verschiedenen Zellen-Designs. Beim Suchen nach dem richtigen Mikrobenmix lassen sich die Forscher von den Kräften der Evolution helfen, denn eine mikrobielle Brennstoffzelle bleibt auch im technischen Einsatz ein lebendes Biotop, in dem der überlebt, der am besten angepaßt ist. Bei Verstraetes Versuchsaufbau etwa nahm die Stromerzeugung im Verlauf mehrerer Wochen zu, weil sich mit der Zeit genau jene Mikroben durchsetzen, die von der Elektronproduktion am meisten profitieren. Der Gewinner war eine Art namens Brevibacillus agri. Durch gerichtete Selektion gelingt es mehrschichtige, leistungsfähige Biofilme zu erzeugen, wobei Stromstärken erreicht werden, die vor fünf Jahren noch niemand für möglich hielt.

Bundesrepublik Deutschland (1970er bis 1999)

Am berühmtesten ist in Deutschland immer noch das Prinzip der H2 – O2 – Zelle der Professoren Edward W. Justi und August Winsel. Das 1-Volt-Knallgas-Element erreicht bei Temperaturen unter 100°C und Atmosphärendruck fast eine Stromdichte von 1 A/cm2. Die Urspannung beträgt über 90 % der theoretisch erreichbaren Spannung von 1,23 V, und die porösen Hohlzylinder-Elektroden bestehen aus Kohle bzw. Nickel. Der Elektrolyt ist hier Kalilauge.

Das BMFT fördert bereits Ende der 1970er Jahre ein Forschungsvorhaben der Siemens AG, das die Entwicklung von kleinen Brennstoffzelleinheiten für automatische Meßstationen, für Gabelstapler u.ä. zum Inhalt hat. Die Firma, die damals jährlich etwa 10 Mio. DM in diesen Forschungsbereich investiert, stelle auch Versuche mit Herzschrittmachern an, die über eine ähnliche Brennstoffzelle ihre Energie direkt vom Körper beziehen (mit dem Brennstoff Traubenzucker).

Weiterführende Forschungen finden dann an der Universität Bonn statt, wobei hier mit Elektroden aus Aluminium und Luft und dem Elektrolyt ‚Salzwasser’ gearbeitet wird. Das Aluminium zersetzt sich zwar rasch zu Aluminiumhydroxid (= Tonerde, eine harmlose Substanz), da jedoch die Anlage als offenes System mit Meerwasserbetrieb konzipiert ist, erscheint eine Anwendung in der Schiffahrt sehr wahrscheinlich und auch angebracht. Pro Zelle werden Spannungen von 0,5 V erreicht, die Stromentnahmekapazität beträgt 200 – 400 Wh/kg.

Ab dem Herbst 1990 erprobt Siemens im bayerischen Neunburg vorm Wald den praktischen Einsatz von Brennstoffzellen zur Stromgewinnung. Allerdings müssen aufgrund verschiedener technischen Anlaufschwierigkeiten die gesamten Zellblöcke zweimal ausgetauscht werden. Die ursprünglich bis 1996 geplante Projektphase wird bereits 1995 bis Ende 1999 verlängert, um u.a. auch einen Gabelstapler der Firma Linde zu testen, der mit Siemens-Brennstoffzellen ausgerüstet ist. Zum damaligen Zeitpunkt rechnet man ab 2025 mit der Einführung einer Wasserstoff-Wirtschaft.

Ab 1993 betreibt der hessische Energieversorger HEAG eine Brennstoffzellen-Demonstrationsanlage in Darmstadt mit Wasserstoff, das über eine separate Anlage aus Erdgas gewonnen wird.

Die Ulmer Forschungszentrale von Daimler-Benz stellt am 13. April 1994 der Öffentlichkeit das europaweit erste Fahrzeug vor, das durch eine Brennstoffzelle angetrieben wird. Der ‚Necar I’ (New Electric Car) genannte Transporter auf Basis des Mercedes MB 100 hatte zu diesem Zeitpunkt bereits mehr als 2.000 km problemlos bewältigt. In dem Fahrzeug, dessen 30 kW Antrieb (41 PS) damals fast den gesamten Laderaum ausfüllt und fast eine Tonne wiegt, werden Forschungsergebnisse von AEG, Dornier und MBB zusammengeführt. Außerdem erfolgt eine Kooperation mit dem kanadischen Spezialunternehmen Ballard, durch welche es gelingt ein System zu entwickeln, das auf Basis neuer Werkstoffe den Betrieb der Brennstoffzelle bei normalen Außentemperaturen und vor allem mit normaler Luft (statt Sauerstoff) erlaubt. Ballard besitzt übrigens fast alle wichtigen Patente der Brennstoffzelle. Da als Betriebsmittel Methanol (s.d.) eingesetzt wird, aus dem der begehrte Wasserstoff abgespalten wird, entstehen zwar minimale Auspuffgase, jedoch kaum mehr als die eines atmenden Menschen.

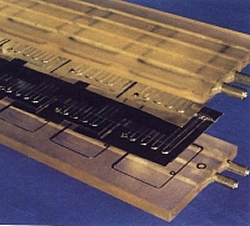

Bei der Zelle selbst handelt es sich um eine sogenannte PEM-Brennstoffzelle (Proton-Exchange-Membran), in der ein aus einer nur zehntelmillimeterdicken und beidseitig platinbedampften Kunststoff-Folie bestehender ‚Elektrolyt’ den einströmenden Wasserstoff und die Luft trennt. Die Folie läßt allerdings Wasserstoff als positives Ion – also unter Zurücklassung des Elektrons – passieren. Damit baut sich auf der Wasserstoffseite eine negative und auf der Sauerstoffseite eine positive Ladung auf – und damit eine elektrische Spannung. Die Zelle ist von beiden Seiten mit Platten aus Graphit abgeschlossen, die ein feines Kanalsystem besitzen, durch das die Gase strömen können. Die Energiebasis dieser ‚Ladungspumpe’ ist wiederum die Vereinigung von Wasserstoff und Sauerstoff zu Wasser. Eine Einzelzelle liefert nur 0,6 V elektrische Spannung, höhere Spannungen werden durch die Aneinanderreihung vieler Zellen erreicht. Für 1997 wird ein Kleinwagen (Version A und Swatch) mit Brennstoffzellenbetrieb anvisiert, wobei auf dem Weg dahin die Kosten durch den Einsatz neuer Materialien wie zum Beispiel Keramiken deutlich schrumpfen sollen. Für Elektroautos wird meistens eine Betriebsspannung von 280 V benötigt.

Die Entwicklung der PEM-Brennstoffzelle für Fahrzeuge wird vom BMFT mit 25,3 Mio. DM gefördert.

1995 startet ein Vier-Jahres-Projekt, bei dem ein Konsortium verschiedener Unternehmen „spätestens in zehn Jahren“ ein serienreifes Produkt entwickeln wollte – zu einem Preis von 150 bis 200 DM pro kW Leistung. Mitbeteiligt ist das Fraunhofer Institut für solare Energiesysteme.

Ende 1995 meldet Siemens dann einen ‚Weltrekord’: Eine SOFC (Solid Oxide Fuel Cell) Hochtemperatur-Brennstoffzelle erreicht eine Leistung von 10,7 kW bei 950°C – das fast sechsfache des bisherigen internationalen Spitzenwertes. Am Erlanger Forschungszentrum des Unternehmens wird außerdem an einer Polymer-Elektrolyt-Membran-Brennstoffzelle gearbeitet, die für niedrige Temperaturen zwischen 50°C und 70°C vorgesehen ist. Das jüngst entwickelte Modell hat einen Leistungsbereich von 30 bis 50 kW, was für den elektrischen Fahrzeugantrieb ausreichend ist. In einer Studie zeigt man auch genügend Potentiale auf, um die derzeitigen Kosten von 10.000 DM auf nur 200 DM pro kW zu reduzieren.

1996 erreicht der Kleinbus ‚Necar II’ von Daimler-Benz, ein V-Klasse-Pkw mit 45 PS und sechs Sitzplätzen, eine Spitzengeschwindigkeit von 110 km/h bei einer Reichweite von 250 km. Er wiegt auch eine Tonne weniger als sein Vorgänger. Allerdings kostet der Antrieb dieses Wagens noch etwa das 200-fache des normalen Motorpreises. Bis 2000 soll die Entscheidung gefällt werden, die Serienproduktion zwischen 2005 und 2010 anlaufen zu lassen... oder nicht.

Im gleichen Jahr geben die Howaldtswerke – Deutsche Werft und Siemens bekannt, an einen Prototypen der U-Boot-Klasse 212 mit PEMFC-Zellen und in Metallhydrid gespeichertem Wasserstoff zu arbeiten. Die Anlage eines U 212 leistet 306 kW und erlaubt dem Boot eine Höchstgeschwindigkeit von 37 km/h (20 Kn). Insgesamt 2,6 Mrd. DM werden die ersten vier U-Boote kosten, die ab 2002 an die Bundesmarine ausgeliefert werden sollen – gut ein Viertel mehr als herkömmliche Varianten (tatsächlich werden die ersten beiden Boote erst im Oktober 2005 in Betrieb genommen, s.u.).

Ende 1996 stellt die Daimler-Benz-Tochter MTU Friedrichshafen das Ergebnis ihrer streng geheimen Entwicklungsarbeiten vor – das von einem deutsch-dänischen Konsortium entwickelte ‚Hot Module’, das einen Rekordwirkungsgrad von 65 % erreicht.

Im April 1997 kündigt die Daimler-Benz AG an, 25 % der Aktion des kanadischen Unternehmens Ballard Power Systems zu übernehmen, um ein Joint Venture zu gründen. Gemeinsam sollen rund 580 Mio. DM investiert werden, um bis 2005 den ersten serienreifen Brennstoffzellenmotor der Welt zu entwickeln, der soviel wie ein normaler Ottomotor kostet. Der Vertrag, der auf einer bereits seit 1993 bestehenden Kooperation der beiden Unternehmen aufbaut, wird dann Ende August unterzeichnet; er umfaßt die Zusammenführung der Entwicklungsprogramme, eine Neuordnung der Aktivitäten und die Gründung gemeinsamer Tochtergesellschaften. Daimler-Benz setzt sich allerdings auch das Ziel, schon bis 2004 rund 100.000 Autos mit Brennstoffzellen-Antrieb zu verkaufen (!)

Neu vorgestellt wird im Mai der ‚Nebus’ (new electric bus), dessen zehn Brennstoffzellen-Stacks sich auf dem Dach befinden und 250 kW leisten, von denen nach Abzug der für die Brennstoffzelle selbst notwendige Leistung noch 190 kW (260 PS) für die Fahrleistung zur Verfügung stehen. Der Bus mit einer Höchstgeschwindigkeit von 110 km/h und einer Reichweite von 250 km könnte laut Daimler-Benz 2004 auf den Markt kommen.

Im August 1997 gibt das Unternehmen bekannt, daß ein Prototyp mit Elektromotor einen neuen Langstrecken-Rekord aufgestellt habe (s.d.). Der Benz legte in 24 Stunden eine Strecke von 1.496 km zurück und überrundete damit den bisherigen Rekordhalter, den amerikanischen Schnelladegeräte-Hersteller Electronic Power Technology um 96 km.

Auf der Frankfurter IAA 1997 wird das Brennstoffzellen-Forschungsfahrzeug ‚Necar 3’ auf Basis der A-Klasse vorgestellt. Es ist mit Methanol betankbar und wandelt den Kraftstoff nach dem Prinzip der Wasserdampf-Reformierung bei 280°C in Wasserstoff um. Mit 38 l Methanol hat das Fahrzeug eine Reichweite von 400 km. Das Forschungsministerium hat die Entwicklung seit 1988 mit 120 Mio. DM gefördert, Daimler-Benz investierte rund 100 Mio. DM (gemeinsam mit Ballard sollen es sogar 580 Mio. DM sein). Man erwartet nun, daß bis zur Marktreife nochmals etwa 1 Mrd. DM aufzubringen sind. Zum Vergleich: Die Entwicklung des VW-Golf, dessen Maschinenelemente alle konventioneller Natur waren, hat genau 1 Mrd. DM gekostet!

Ebenfalls 1997 rüstet Siemens den weltweit ersten Gabelstapler ‚Linde E25’ mit einem Brennstoffzellenantrieb aus, der von einer 10 kW PEM-Zelle versorgt wird. Der Wasserstoff wird in Metallhydrid gespeichert – die darin aufgenommenen 26 m³ Gas erlauben dem Fahrzeug eine Reichweite von 400 km.

Auch VW arbeitet an einem Brennstoffzellen-Auto, das allerdings mit Methanol betankt werden soll, aus welchem ein an Bord befindlicher ‚Reformer’ im Format einer Getränkekiste dann den benötigten Wasserstoff herstellt. Bislang kann das Unternehmen auf Messen nur ein mit Brennstoffzellen betriebenes Modellauto vorstellen, erstes Ergebnis aus einem 10 Mio. DM Entwicklungsprogramm. Bis 1999 soll ein Golf IV Variant als Prototyp fahrbereit sein.

1997 wird außerdem der ‚Deutsche Wasserstoff-Verband e.V.’ gegründet – und Ende des Jahres wird die Kooperation zwischen Daimler-Benz und Ballard durch die Einbeziehung der Ford Motor Company erweitert.

Ein europäisches Pilotprojekt der Studiengesellschaft Brennstoffzellen nimmt am 23. Januar 1998 in Nürnberg seine Arbeit auf: Es ist ein mit PAFC-Brennstoffzellen betriebenes Blockheizkraftwerk, das mit einer Wärmepumpe (s.d.) kombiniert ist und rund 60 % des Strombedarfs sowie 20 % des Wärmebedarfs einer Wohnanlage mit 670 Wohnungen deckt. Gekostet hat diese Anlage 2 Mio. DM.

Die Friedrichshafener MTU arbeitet gemeinsam mit Ruhrgas, RWE, der Energy Research Corp. (WRC) aus Danburg in den Vereinigten Staaten sowie zwei dänischen Energieunternehmen an einem ‚Hot Module’-Konzept, das bis 1999 fertig sein soll, und bei dem alle wichtigen Komponenten eines MCFC-Brennstoffzellen-Kraftwerks im Innern eines Stahlbehälters liegen. Bislang machten die Ventile, Gasrohre und anderen Subsysteme etwa 2/3 der Kosten eines Kraftwerkes aus. Ab 1999 soll dann eine ‚Hot Module’-Anlage von den Stadtwerken Bielefeld getestet werden.

Bei einem Workshop am Wuppertaler Klima-Institut im März 1998 berichtet Daimler-Benz, daß der Wirkungsgrad ihres Brennstoffzellen-Systems ‚am Rad’ knappe 29 % beträgt – und daß man innerhalb von zwei bis drei Jahren auf 40 % kommen will. Im Rahmen der Kooperation mit Ford und Ballard wird der Entwicklungsetat auf rund 700 Mio. $ aufgestockt. Die Firmen MAN, Siemens und Linde entwickeln in dieser Zeit einen Niederflurbus, der schon 2000 in Serie gehen soll.

Auf der Hannover-Messe im April 1998 stellen bereits 30 namhafte Firmen aus fünf Ländern Produkte der Wasserstofftechnologie vor (drei Jahre zuvor, 1995, waren es noch 12 Firmen aus zwei Nationen). Unter anderem wartet das Freiburger Fraunhofer Institut für Solare Energiesysteme erstmals mit einem Siemens-Nixdorf-Notebook mit PEMFC-Brennstoffzellen-Betrieb auf. Diese Mini-Zelle wurde durch eine Streifenmembran-Technik möglich, und ihr Nickel-Lanthan-Metallhydridspeicher garantiert einen Betrieb bis zu zehn Stunden und eine Lebensdauer von etwa fünf Jahren. Er benötigt – zusammen mit der Zelle – trotzdem nicht mehr Platz als ein herkömmlicher Akku. Das ISE geht davon aus, daß die etwa 500 g schweren Brennstoffzellen außerdem billiger als die üblichen Lithium-Akkus wird, sobald die Industrie in etwa zwei bis fünf Jahren in die Großserienfertigung einsteigt. Dann ließen sich die Keinst-Brennstoffzellen auch für Akkugeräte, Camcorder usw. einsetzen.

Ebenfalls auf der Hannover Messe 1998 stellt das Zentrum für Sonnenenergie und Wasserstoff-Forschung Baden-Württemberg (ZSW) ein Haus vor, das durch Brennstoffzellen komplett mit Strom versorgt wird.

1998 bietet ein Elektronik-Versandhaus für 300 DM erstmals eine Miniatur-Brennstoffzelle nebst Wasserstoff-Vorrat an. Mit der Ausgangsleistung von knapp einem Volt läßt sich ein kleiner Elektromotor betreiben. KOSMOS kommt dann im September 1999 mit einem ‚Brennstoffzelle-Experimentierkasten’ für 199 DM auf den Markt – und für 299 gibt es dann ab 2000 sogar ein ‚Methanol-Auto’ aus Plexiglas.

Der zweisitzige ‚Necar 3’ von Daimler-Benz absolviert am 4. Mai 1998 seine Jungenfahrt in Bonn – und gilt zu diesem Zeitpunkt als weltweit erster Brennstoffzellen-PKW mit bordeigener Wasserstofferzeugung. Ab 2005 sollen Fahrzeuge auf Basis dieser Technologie auf dem Markt angeboten werden. Im Frühjahr startet in Chicago ein Langzeittest mit drei Brennstoffzellen-Bussen von Daimler-Benz, die pro Stück etwa 2 Mio. DM gekostet haben. Die Daimler-Tochter DBB Fuel Cell Engines GmbH und die Shell International Oil Products BV untersuchten gemeinsam den Einsatz normaler Kraftstoffe in Autos mit Brennstoffzellen-Antrieb (CPO-Technik).

Im August nimmt Opel in der Nähe von Rüsselheim ein Brennstoffzellen-Forschungszentrum in Betrieb, an dem ein multinationales Forscherteam bis 2004 eine serienreife Fahrzeug-Brennstoffzelle entwickeln soll, da man davon ausgeht, daß bereits 2010 jedes zehnte verkaufte Auto mit einem Brennstoffzellen-Antrieb ausgestattet sein wird.

Im Herbst 1998 beginnt die weltweit erstmalige Versorgung eines kompletten Einfamilienhauses (inkl. Elektroauto der Bewohner) mit einer PEM-Brennstoffzelle. Das Forschungsprojekt ‚Erdgashaus’ des ostdeutschen Versorgungsunternehmen Verbundnetz Gas AG (VNG) steht in Machern bei Leipzig und ist 150 m2 groß. Das Unternehmen forscht seit 1996 gemeinsam mit Wissenschaftlern aus Russland und Norwegen in dieser Richtung. Die in Machern eingesetzte Zelle wurde von der American Power Corp. in Boston hergestellt und von der Hamburg Gas Consult GmbH weiterentwickelt. Sie kann maximal 5 kW Strom liefern und erreicht dabei einen Wirkungsgrad von 38 %. Wird auch die anfallende Wärme von 8 kW genutzt, steigt der Gesamtwirkungsgrad auf 80 %. Die Anlage hat 80.000 $ gekostet, der Hersteller rechnet jedoch damit, den Preis innerhalb von drei bis vier Jahren auf etwa 2.900 $ verringern zu können.

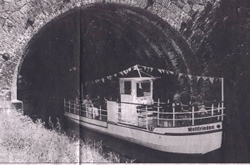

Ebenfalls in Leipzig – auf dem Auensee – beginnt der Umbau des Ausflugschiffes ‚MS Weltfrieden’ auf Basis der Diplomarbeit von Christian Machens von der Hochschule für Technik, Wirtschaft und Kultur (HTWK). Statt dem alten Diesel werden zwei von MTU zur Verfügung gestellte Metallhydridspeicher installiert, die bei Normaldruck jeweils 27 m3 Wasserstoff anlagern können, sowie eine 10 kW PEM-Brennstoffzelle und ein Gleichstrommotor. Der benötigte Wasserstoff wird von einem an Land befindlichen Elektrolyseur produziert. Projektträger sind die von den Schiffseignern gegründete Leipziger Schiffahrtsgesellschaft und das Internationale Centrum für Energie und Umwelttechnologie Leipzig GmbH (ICEU). Die ‚MS Weltfrieden’ wird damit das erste mit Brennstoffzellen betriebene Ausflugsschiff Europas.

Eine wasserstoffbetriebene 50 kW PEMFC von Siemens absolviert erfolgreich einen Dauertest von 1.500 Stunden, vergleichbare Typen sollen ab 2001 in die neuen 212er U-Boote der Bundesmarine eingebaut werden. Der mitgeführte Wasserstoff wird in Metall-Hydrid gespeichert.

Im Herbst 1998 gründet GM in Mainz ein Internationales Zentrum für Alternative Antriebe (GAPC), das sich u.a. auch mit der Brennstoffzellen-Technologie beschäftigen soll. Und Ende 1998 beschließen der französische Mischkonzern Alstom und der kanadische Ballard-Konzern die Errichtung des ersten europäischen Werkes zur Herstellung von Brennstoffzellen in Dresden. Die Investitionskosten betragen etwa 50 Mio. DM.

Ein kleines Brennstoffzellen-Modul von 10 kW hat inzwischen etwa die Maße eines PC (Stand 1998).

Im Frühjahr 1999 beginnt der ‚Hot Module’-Testlauf der Stadtwerke Bielefeld, und am 24. November geht die Anlage ans Netz, die für 250 kW elektrische und 160 kW thermischer Leistung ausgelegt ist. Das ‚Hot Module’ besteht aus 300 erdgasbetriebenen Brennstoffzellen, die sich in einem 3 m langen und 2,5 m hohen Stahlzylinder befinden. Die von den Elektroden umschlossene Trägerfolie eines jeden Brennstoffzellen-Sandwiches ist mit dem Elektrolyt Lithium-Kalium-Karbonat gefüllt. Die MCFC-Anlage ist in das Heizwerk der Universität integriert, startet bei 650°C, und die Abwärme von etwa 450°C wird für die Prozesswärmeerzeugung der Universität und für die Fernheizung der Stadtwerke genutzt. Der elektrische Wirkungsgrad von 52 % könnte durch das Nachschalten einer Dampfturbine auf 65 % gesteigert werden. Schwerpunkt der weiteren Arbeit sind die Senkung der Herstellungskosten und die Verlängerung der Lebensdauer der Zellen, die mit bislang nur zwei Jahren als zu kurz gelten. Ein zweites ‚Hot Module’ soll im Rhön-Klinikum in Bad Neustadt eingesetzt werden.

Im Bereich der Katalyseforschung stellt Shell einen fingerhutgroßen Reformer vor, mit dem stündlich 600 l Wasserstoff erzeugt werden können!

BMW gibt bekannt, als erster Autohersteller der Welt gemeinsam mit der Delphi Automotive Systems serienmäßig SOFC-Brennstoffzellen in Autos einbauen zu wollen – allerdings nicht als Antrieb, sondern ausschließlich zur Stromversorgung des Bordnetzes als Ersatz für die Bleibatterie.

Am Zentrum für Sonnenenergie- und Wasserstoffforschung (ZSW) Baden-Württemberg in Ulm wird an der Direkt-Methanol-Brennstoffzelle (DMFC) gearbeitet. Diese Zellen brauchen keinen Wasserstoff, sondern nur ein Gemisch von 1,5 % bis 8 % Methanol in Wasser, bei Temperaturen bis maximal 130°C. Sie besitzen einen platinhaltigen Katalysator und eine Polymerelektrolytmembran. In der veranschlagten Entwicklungszeit von fünf bis zehn Jahren soll die geringe Leistungsdichte von 90 mW/cm2 bis 120 mW/cm2 angehoben werden (Wasserstoffzellen erreichen teilweise < 500 mW/cm2). Hierfür wird an spannungssteigernden Legierungen des Platins mit Ruthenium und Wolfram oder Molybdän geforscht. Die Wissenschaftler des ZSW stellen in diesem Jahr eine ‚Fuel Cell Power Bag’ vor, die mit der Größe von zwei Autobatterien und einem Gewicht von 30 kg eine Leistung zwischen 500 und 1.000 W abgeben kann. Mit dem Fraunhofer-Institut für Solare Energieforschung (ISE) zusammen wird auch an einem Propanreformer gearbeitet, der den unhandlichen Hydridspeicher ersetzen soll. Der ‚Fuel Cell Power Bag’ soll für einen Preis von 2.000 DM auf den Markt kommen.

Parallel dazu wird am Deutschen Institut für Luft- und Raumfahrt, am ISE sowie an den Universitäten Stuttgart und Ulm an Membranen geforscht, die möglichst undurchlässig für Methan sind.

Auch die Remscheider Heizsystemfirma Vaillant GmbH & Co. arbeitet in Kooperation mit zwei US-Unternehmen (Plug Power, GE Fuel Cell Systems) an der Entwicklung eines Brennstoffzellen-Heizgeräts (BZH) für Ein- und Mehrfamilienhäuser, das auch für kleine Gewerbebetriebe interessant sein könnte. 1999 rechnet das Unternehmen damit, bis Ende 2001 erste Pilotanlagen testen zu können – der breite Verkaufsstart sei dann für 2003 vorgesehen. Die ersten Geräte sollen für eine Leistung von 4,5 kW elektrisch und 35 kW thermisch ausgelegt werden, später sollen kleinere 1,5 kW Geräte folgen, die für Einfamilienhäuser reichen. Man rechnet mit Preisen von einigen 10.000 DM je kW elektrische Leistung, hofft aber durch Synergie-Effekte den Preis auf 3.000 DM/kW senken zu können. Bis 2010 ist ein Absatz von europaweit 100.000 Geräten im Jahr anvisiert, davon 40.000 alleine in Deutschland.

Am 17. März 1999 wird der ‚Necar 4’ vorgestellt. Er wird mit flüssigem Wasserstoff betankt, hat 55 kW (75 PS), fährt 145 km/h und hat eine Reichweite von 450 km. Die Serienfertigung wird für 2004 vorausgesagt, eine Startserie von 10.000 wird als realistisch betrachtet. Experten schätzten allerdings, daß der im ‚Necar 4’ eingebaute Brennstoffzellen-Stack noch zwischen 1 Mio. DM und knapp 10 Mio. DM gekostet hat (!). Neben dem alternativen Einsatz von Methanol wird inzwischen auch über Erdölprodukte wie Naphta diskutiert.

Ebenfalls im März wird ein Joint Venture zwischen ABB und der (deutschen) Alstom Power bekannt, bei dem es u.a. auch um Brennstoffzellen geht. Alstom nennt den Betrag von mehr als 50 Mio. DM, den es im Rahmen des Gemeinschaftsunternehmens Alstom-Ballard in die Brennstoffzellen-Technologie investieren will.

Im Juli 1999 geben die Siemens Westinghouse und Shell Hydrogen bekannt, daß sie gemeinsam ein Erdgas-SOFC-Brennstoffzellen-KW im Bereich von 10 MW bauen werden. Und die Hamburger Gaswerke installieren ein Brennstoffzellen-Blockheizkraftwerk zur Grundlast-Versorgung von 38 Wohneinheiten, dessen Zelle von der American Fuel Cell Corp. gefertigt ist und eine Leistung von 3 kW elektrisch und 8 kW thermisch hat.

Ende 1999 startet im Berliner Heizkraftwerk Treptow das größte europäische Pilotprojekt mit 250 kW elektrischer und 230 kW thermischer Leistung, das von vier deutschen und einem französischen Unternehmen initiiert wurde (Bewag, HEW, Veag, PreussenElektra und Electricité de France), und dessen Konzept bereits im Juli des Vorjahres vorgestellt worden war. Die PEMFC-Kompaktanlage, die mit Erdgas als Wasserstoffspender arbeitet, kostet 7,5 Mio. DM, hat die Maße 7,3 m x 2,7 m x 2,4 m und wird von der Frankfurter Alstom Energietechnik GmbH geliefert; die EU fördert das Projekt zu 40 %. Zur Erzeugung von zusätzlichem Wasserstoff wird außerdem noch eine 10 kW Photovoltik-Anlage auf dem Dach des Heizkraftwerkes installiert. Bei direktem Betrieb mit Wasserstoff kann die Anlage in sekundenschnelle an- und abgefahren werden. Die Abwärme hat ein gut nutzbares Temperaturniveau von ca. 80°C, und der erreichte Wirkungsgrad des PEM-Kraftwerkes von 35 % soll bei Nachfolgeprojekten auf etwa 40 % angehoben werden.

Weiter geht es mit der Entwicklung der Brennstoffzelle in Deutschland ab 2000...