Buch der Synergie

| Blättern |

TEIL C

TEIL C

Sonnenofen

Auch bei diesem System reflektieren und konzentrieren eine Anzahl von Spiegeln die Sonnenstrahlen. Allerdings werden hier wesentlich höhere Temperaturen erzielt als bei den zuvor beschriebenen Systemen.

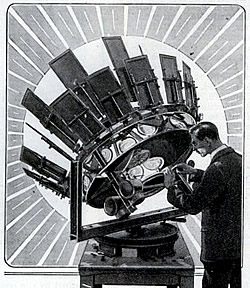

Eine frühe Form des Solarofens wird in dem Magazin Popular Mechanics vom Mai 1924 vorgestellt. Er besteht aus 25 kegelförmig angeordneten Spiegeln und Linsen und scheint auf die Versuche des schwedisch-amerikanischen Ingenieurs John Ericsson (1803 – 1889) zurückzugehen, über den ich bereits im Geschichtlichen Rückblick berichtet habe. Dieser Ofen soll in der Lage gewesen sein, Metallproben von 2 g zu schmelzen.

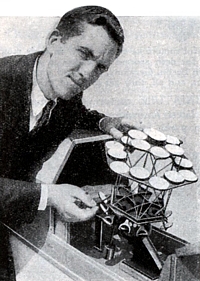

In dem US-Magazin Modern Mechanix vom August 1931 wird über einen Solarofen berichtet, der von Wissenschaftlern des California Institute of Technology in Pasadena entworfen wird um eine Temperatur von 4.500°C zu erreichen - was heiß genug ist, um jede bekannte Substanz zu schmelzen und sogar einen Diamanten in Dampf zu verwandeln.

Der Ofen, der die immer der Sonne folgt, besitzt 19 Linsen, welche die Sonnenstrahlen auf einen zentralen Punkt innerhalb der Apparatur konzentrieren. Es wird erwartet, 80 % der solaren Hitze einzufangen.

In den USA wird während des 2. Weltkrieges der praktische Nutzen von Solaröfen erprobt. So baut die AC Spark Plug Division von GE bei Flint, Michigan, gemeinsam mit der Aluminum Company of America einen Hochleistungsreflektor aus 16 Segmenten und mit einem Durchmesser von 3 m, der eine Temperatur von bis zu 1.100°C erreicht. Nach dem Krieg wird diese Anlage an das Rockhurst College in Kansas City umgesetzt.

Laut einem Bericht im Magazin Popular Science vom März 1954 steht der Ofen zu diesem Zeitpunkt auf dem Gipfel eines 1.800 m hohen Berges in der Nähe von San Diego.

Nach verschiedenen Modifikationen erreicht der Reflektor aus poliertem Aluminium in seinem münzgroßen Brennpunkt Temperaturen bis zu 4.700°C und wird von der Consolidated Vultee Aircraft Corp. für metallurgische Werkstoffuntersuchungen eingesetzt. Dabei werden die extrem hitzeresistenten Verbindungen Hafniumcarbid (Schmelzpunkt: 3.890°C) und Tantalcarbid (3.880°C) entwickelt.

Weitere Solaröfen werden bei den Sandia Laboratories in Albuquerque, bei Georgia Tech und – als drittgrößte Anlage – in Natick, Massachusetts, gebaut, von wo aus die Anlage später zum White Sands Raketen-Testgelände im südlichen Neu Mexiko umgesetzt wird (s.u.).

Die eindrucksvollste dieser Anlagen bildet jedoch auch noch heute der Sonnenofen von Odeillo Font-Romeu in den französischen Pyrenäen:

In Frankreich beginnt 1946 das Centre National de la Recherche Scientifique mit der Untersuchung der verschiedenen Methoden zur Nutzung der Solarenergie. Erste Tests an großen Solaröfen werden durchgeführt, in Meudon wird ein 2 kW Ofen errichtet. Durch die erfolgreichen Versuche erkennt man 1949 die immensen Möglichkeiten der solaren Hochtemperatur-Technologie und beauftragt den französisch-deutschen Wissenschaftler Felix Trombe (1906 – 1985) zuerst mit dem Bau eines 50 kW Ofens in Mont-Louis, in den östlichen Pyrenäen, der 1953 in Betrieb geht und schon 3.000°C erreicht, und dann mit dem Bau des 1 MW Solarofens bei Odeillo.

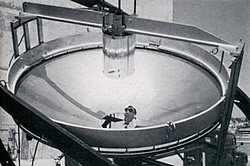

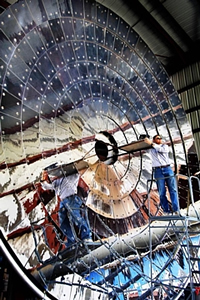

1968 beginnt der Bau in 1.500 m Höhe – wo die klimatischen Verhältnisse eine Betriebsdauer von gut 3.000 Arbeitsstunden pro Jahr erlauben. Der Odeillo-Solarofen, dessen riesiger parabolischer Spiegel aus kleinen Einzelspiegeln fast die gesamte Fassade eines elfstöckigen Gebäudes bedeckt, geht 1970 in Betrieb und erreicht im Brennpunkt Temperaturen bis zu 3.800°C, womit in jedem Fall Stahl geschmolzen werden kann.

Die Anlage besitzt auf acht vorgelagerten Terrassen 63 bewegliche Planspiegel zu je 45 m2, von denen jeder aus 180 Spiegelsegmenten besteht. Diese Spiegel mit ihrer Gesamtfläche von 2.835 m2 lenken ihre Strahlen auf den riesigen Parabolspiegel von rund 1.830 m2, der 54 m breit und 40 m hoch ist, und in dessen Brennpunkt das Ofenhaus liegt. Dieser Hohlspiegel ist keine zusammenhängende Fläche, sondern ist aus 9.130 einzelnen Spiegelsegmenten von 48,5 x 48,5 cm zusammengesetzt, die alle der Form des Paraboloids entsprechend leicht gekrümmt sind.

Trotz dieses großen Aufwandes liefert die Anlage bei ihrer offiziellen Inbetriebnahme 1977 allerdings nur 0,06 MW, ans Netz gehen davon ganze 100 kW. Der Wirkungsgrad soll 8 % betragen, der theoretische Konzentrationsfaktor beträgt 37.700, aber durch Streuungs- und Absorptionsverluste wird nur ein tatsächlicher Konzentrationsfaktor von 20.000 erreicht. Der Odeillo-Solarofen wird vorzugsweise zum Vakuumschmelzen von Speziallegierungen benutzt und erzielt in den 1980er Jahren einen täglichen Ausstoß von 3 t.

In Odeillo werden außerdem die Vorarbeiten für das solarthermische Kraftwerk Themis geleistet, das sich ein paar Kilometer weiter bei Targasonne befindet. Es ist dort ab 1983 in Betrieb und hat eine Leistung von ca. 2 MW – 1986 wird es allerdings abgewrackt.

Ähnlich wie in Frankreich werden auch in den USA Solar-Schmelzöfen errichtet: bei den Sandia Laboratories in Albuquerque, Neu Mexiko (16 kW), bei Georgia Tech in Golden, Colorado, und – der drittgrößte – in Natick, Massachusetts, von wo aus die Anlage Ende der 1960er Jahre zum White Sands Raketen-Testgelände im südlichen Neu Mexiko umgesetzt wird, was 230.000 $ kostet.

Dieser Ofen, der dort ab 1972 in erneuten Betrieb geht, erzeugt im Brennpunkt eine Temperatur von 2.900°C, was ausreicht um Stahl zu schmelzen. Allerdings wird der mit einem Shutter ausgestattete Ofen (was wie bei einer Kamera eine Kurzzeit-Belichtung von 0,1 Sekunden erlaubt) in erster Linie für Versuche genutzt, bei denen die Auswirkungen von Extremstrahlung, wie z.B. von Atomwaffen, auf Materialien und Geräte erforscht werden.

1984 wird bekannt, daß in der damaligen sowjetischen Volksrepublik Usbekistan in 1.000 m Höhe ein Solarofen zum Schmelzen besonderer Gläser und superreiner Legierungen gebaut wird, in dessen Brennpunkt Temperaturen von 3.500°C erreicht werden. Dieser Ofen besitzt 62 Spiegel à 50 m2 und einen mit Tellur beschichteten Hohlspiegel – er ist technisch dem Odeillo-Solarofen sehr ähnlich. Die Erbauer sprechen allerdings von einer Leistung von 320 MW, was einige Fragen aufwirft. In Taschkent soll sich ein weiterer 1 MW Sonnenofen befinden.

1988 soll der Odeillo-Solarofen abgerissen werden, später rückt man von diesem Plan jedoch wieder ab.

Ende der 1980er Jahre entwickeln Ingenieure am NREL einen sogenannten High-Flux Solar Furnace (HFSF) mit einer Leistung von 10 kW, dessen Heliostat aus 23 gebogenen, sechseckigen Spiegeln mit einer Gesamtfläche von 32 m2 besteht. Der Solarofen erreicht in seinem Brennpunkt von 10 cm Durchmesser die Stärke von 2.500 Sonnen, was durch eine spezielle Zusatzoptik auf eine noch höhere Konzentration von über 20.000 Sonnen gesteigert werden kann.

1991 wird auf dem Testgelände von Almería ein 60 kW Solarofen für den Höchsttemperaturbereich in Betrieb genommen (s.u.).

Kleinere Öfen werden weltweit in verschiedenen wissenschaftlichen Institutionen genutzt, in Deutschland zum Beispiel in Stuttgart, in München und ab 1994 in Köln, wo die Deutsche Forschungsanstalt für Luft- und Raumfahrt (DLR) einen 15 kW Solarofen mit 147 Hohlspiegeln errichtet, der ebenfalls Metallplatten schmelzen kann. Diese Anlagen dienen zumeist für Versuche im Bereich der Werkstoffprüfung.

Ende der 1980er Jahre steht ein weiterer Solarofen mit 16 kW Leistung im Solarforschungsbereich des Weizmann-Instituts im israelischen Rehovot. Das Spiegelfeld besteht aus 64 Heliostaten von jeweils 7 x 8 m Fläche, die mit unabhängigen Sonnennachführungen ausgerüstet sind, während der Turm eine Höhe von 54 m hat.

[Diese Anlage taucht in den Quellen immer wieder auf – allerdings mit unterschiedlichen Leistungsangaben. Ich gehe davon aus, daß es sich dabei um Modifikationen im Rahmen verschiedener Versuchsanordnungen handelt.]

Es soll auch einen dort Solarofen mit ca. 7 oder 8 m Durchmesser und 1 - 2 kW Fokussierung auf eine Fläche von ca. 20 x 20 cm2 gegeben haben, der aus einer Unmenge von kleinen Dreieckspiegeln aufgebaut war, die mit jeweils 3 Stellschrauben justiert wurden. Die Wissenschaftler machten damit Versuche an einem solar gepumpten Laser (Neodym-YAG) und konnten über 1 % Wirkungsgrad nachweisen.

Anfang 2004 wird im Rahmen des Programmes Integrated Activities Transnational Access des 6. EU-Rahmenprogramms für Forschung (FP6) das europäische Programm SOLFACE (Solar high flux Facilities for Europe) gestartet, das für den Zeitraum 2004 – 2007 den Zugang der europäischen Forscher zu den Solaranlagen des CNRS (Französisches Zentrum für wissenschaftliche Forschung) in Font-Romeu Odeillo erlaubt.

Unter dem programmatischen Decknamen Prometheus beginnt die kanadische Kleingießerei Lunenburg Industrial Foundry & Engineering Ltd. (LIFE) im Frühjahr 2006 ein Forschungsprojekt zur konzentrierten Sonnenenergienutzung, das auf dem patentierten Doppel-Spiegel-System des Erfinders Peter Kinley basiert (Kinley Dual Mirror System, KDM). Dieses nutzt einen gewöhnlichen Spiegel von rund 5 m2, der die Energie der Sonne erst auf einen kleineren Spiegel, und dann in einen Schmelztiegel leitet, wo bei 660°C Aluminium geschmolzen wird. Schon der erste Prototyp Alpha, ein rudimentäres Modell mit polierten Edelstahl-Blechen im Inneren eines Sperrholz-Gehäuses, erreicht eine Temperatur von 407°C und ermöglicht das Schmelzen eines Metalls namens Babbit, das aus Blei und Zink besteht.

Im Laufe der Folgejahre werden insgesamt 6 funktionierende Prototypen der Solaröfen gebaut und getestet und eine Vielzahl von Metallen wie Bronze, Messing, Zink und Aluminium geschmolzen und gegossen. Die Entwickler betrachten ihren Ofen als den effizientesten Solarkollektor der Welt und wollen langfristig eine Effizienz von 90 % erreichen. Der Beta Gamma Prototyp mit neuem Receiver stellt im August 2009 erfolgreich Dampf her, der eine kleine Dampfmaschine betreibt.

Gemeinsam mit der Dalhousie University in Halifax entwickelt die Gießerei ein außerdem Computer-Modell der Temperaturen, die ein weiterentwickeltes System namens Gamma II erreichen kann. Diese betragen bereits gemessene 1.800°C – doch dann schmelzen die Platin-Thermoelemente, die zur Messung der Temperatur benutzt werden. Es gibt sogar Anzeichen von Verdampfung als der neue Ofen mit Eisen beschickt wird, was erst bei 2.800°C geschieht.

Im Februar 2010 gelingt dem LIFE Prometheus Team der Nachweis, daß der Gamma II Solarofen tatsächlich Stahl verdampfen kann – obwohl man den Stahl eigentlich nur gießen wollte. In den paar Minuten zwischen der Bestimmung, daß die Probe gußbereit ist, und der Vorbereitung eines entsprechenden Sandbetts für das Gießen, war der Stahl vollständig verdampft. Eine kleinere Version wird daraufhin ab März 2010 sechs Monate lang bei Alberta Innovates - Technology Futures (AIF), dem ehemaligen Alberta Research Council, in Edmonton getestet.

Zum Zeitpunkt dieses Updates Mitte 2012 wird das KDM-System von der Firma Prometheus Solar Technologies Ltd. (ProSolarTec) mit Stammsitz in Lunenburg, Neuschottland, unter dem Namen Solar+ angeboten, mit dem Hinweis, daß es Temperatur über 3.000°C erreicht. Auch Lizenzen können vergeben werden. Es gibt drei lieferbare Modelle dieser Produktlinie: 1200, 4600 und 18000 – wobei sich die Nummern auf die thermische Ausgangsleistung des jeweiligen Modells in Watt beziehen. LIFE will noch im Laufe des Jahres mit dem ersten Sonnenofen für einen Haushalts-Heizungsanlage auf den Markt kommen. Das Modell Solar 4600 soll 15.000 $ kosten und wird über eine programmierbare Steuerung mit Touchscreen sowie eine automatische Sonnennachführung verfügen. Es kann auf einem Sockel oder auf einem mobilen Anhänger montiert werden.

Ebenfalls im Jahr 2006 präsentiert die Saskatoon, Saskatchewan, ansässige kanadische Firma Solar Hydrogen Energy Corporation Labs (SHEC) erstmals ihre innovative Solar-Technologie, die aus Konzentrator, besonderem Receiver und Wärmespeicher besteht. Das Unternehmen arbeitet bereits seit seiner Gründung im Jahr 1996 daran. Mit dem neuen Design soll ein Konzentrationsfaktor von 5.000 Sonnen möglich sein. Mittels der Fokussierung des Lichts durch ein langes Rohr, das mit einer hoch reflektierenden Beschichtung ausgekleidet ist, können nahezu 6.000°C erreicht werden. Dabei muß überschüssige Wärme kontinuierlich von dem Rohr abgezogen werden, um seine Zerstörung zu vermeiden. Mit einer kleinen Pilotanlage auf einem Testgelände in Arizona werden erste Feldversuche durchgeführt.

Bei einer kommerziellen Einheit des SEHC Solar Thermal Reactor wird der Receiver von der Größe eines 150 Liter Fasses sein, während die Blende und die Röhre einen Durchmesser von etwa 10 cm haben. Damit soll eine 11.000-fache Konzentration der Sonnenenergie erreicht werden. Die Hitze aus dieser Röhre wird genutzt um Wasserstoff zu produzieren. Sie kann auch mit 850°C in einen thermischen Speichers überführt. Die Kosten des Systems sollen um bis zu 75 % niedriger liegen als bei vergleichbaren Solarsystemen.

SHEC sagt, daß man bereits Abkommen für 3 GW an solarthermischen Anlagen mit dieser Technologie unterzeichnet habe. Mit der Errichtung der sechs Farmen von je 500 MW soll Anfang 2009 begonnen werden. Obwohl die Kosten eines entsprechenden solarthermischen Arrays hoch sind, soll die Amortisationszeit nur 5 bis 15 Jahre betragen. In Anbetracht der Tatsache, daß sich die SHEC-Technologie noch im Stadium des Prototyps ist, scheinen die Ambitionen des Unternehmens allerdings etwas verfrüht zu sein. Tatsächlich ist auch die für 2008 geplante Pilotanlage in Regina, Saskatchewan, bislang noch nicht gebaut worden.

SHEC tut sich außerdem mit einem (ungenannten) Hersteller von Stirling-Motoren zusammen, um seine Technologie zu einer Solar-Stirling-Lösung mit höherer Effizienz und niedrigeren Kosten weiterzuentwickeln. Dadurch will man auch kleinere, netzgekoppelte oder netzunabhängige Dampfturbinen-Anlagen im Bereich zwischen 10 kW und 10 MW anbieten können. Mitte 2009 bezieht SHEC neue Labors und Montagehallen für die laufende Produktverbesserung und den Beginn der Produktion. Hier sollen die gekrümmten Spiegel geformt und große Solar-Arrays gebaut werden. Im März 2010 meldet das Unternehmen einen Weltrekord: man habe einen Konzentrationsfaktor von 22.000 Sonnen erreicht.

Meldungen von 2012 zufolge wurde der Solar-Wasserstoff-Ansatz kurz darauf aber ad acta gelegt, da das Unternehmen keinen Markt dafür fand. Statt dessen soll die Technologie genutzt werden, um Biomasse in Wasserstoff zu verwandeln. SHEC hat bis zu diesem Zeitpunkt von rund 1.100 privaten Aktionären ca. 16 Mio. $ in Geld- und Sachleistungen erhalten.

Auf dem Wasserstoffweltkongreß in Lyon im Juni 2006 stellen Forscher der ETH Zürich ein neues, durchaus spektakuläres Verfahren zur Wasserstoffherstellung vor, bei dem ausschließlich Wasser und Hitze genutzt werden. Durch das Bündeln von Sonnenlicht mit Spiegeln werden in einem chemischen Reaktor, der mit Zinkoxid gefüllt ist, Temperaturen von 2.000°C erreicht, wodurch das Zinkoxid in Zinkmetall und Sauerstoff gespalten wird. In einem zweiten Schritt läßt man das Zink mit Wasser reagieren, wodurch der Wasserstoff entsteht – sowie Zinkoxid, das wiederverwertet wird. Das Zink- oder auch Zinnoxid verdampft allerdings während der Reaktion, um im zweiten Schritt wieder zu sublimieren - das macht es nötig, die gasförmigen Reaktionsprodukte recht schnell aus der Schußbahn zu bringen, um eine Rekombination zu vermeiden.

Als Wirkungsgrad der zwei bislang gebauten Pilotanlagen werden über 50 % angegeben (zum Vergleich: Der Wirkungsgrad der Elektrolyse mittels Solarzellenstrom erreicht höchstens 15 %). Die Forscher aus Zürich rechnen allerdings damit, daß es noch 10 - 15 Jahre dauern wird, bis industrietaugliche Anlagen gebaut werden können (s.u.).

Im März 2007 wird der Sonnenofen des DLR-Projekts HYDROSOL in Brüssel mit dem mit insgesamt 1,15 Millionen Euro dotierten Descartes Preis für Forschung der Europäischen Kommission ausgezeichnet. Im Sonnenofen in Köln-Porz war es den Wissenschaftlern des DLR-Instituts für Technische Thermodynamik gelungen, Wasser in einem geschlossenen thermochemischen Kreisprozeß mit einem Wirkungsgrad von bis zu 50 % mittels Solarenergie in Wasserstoff und Sauerstoff zu spalten.

Die Arbeiten werden im Folgeprojekt HYDROSOL 2 von den Partnern DLR, dem britischen Unternehmen Johnson Matthey Fuel Cells sowie der Firma Stobbe Tech aus Dänemark umd der staatlichen spanischen Energieforschungseinrichtung CIEMAT gemeinsam fortgeführt. Koordiniert wird das Projekt vom griechischen Forschungszentrum CERTH/CPERI in Thessaloniki. Das Ziel ist der Bau einer etwa zwanzig Mal größeren Pilotanlage im Vergleich zum DLR-Sonnenofen. Mit einer Leistung von 2 x 100 kW soll diese auf der Plataforma Solar de Almería (s.d.) in Spanien getestet werden.

Gleichzeitig arbeiten auch Spanien und die Schweiz an einem System zur solarthermischen Wasserspaltung. Im August 2007 unterzeichnet das Schweizer Startup-Unternehmen Clean Hydrogen Producers (CHP) eine Vereinbarung mit der multinationalen Alternativenergie-Firma Grupo Ibereólica mit Sitz in Madrid, welche die gemeinsame Implementierung der CHP-Technologie in Spanien und Mexiko zum Inhalt hat.

Ende 2007 geht in Usbekistan an einer Forschungseinrichtung in Tian-Shan, 45 km von der Hauptstadt Taschkent entfernt, der Prototyp des bislang weltweit mächtigsten gepumpten Solar-Lasers in Betrieb, der in der Lage ist, Metall wie Butter zu schneiden. Die Energie wird durch einen 40 m hohen Hohlspiegel von der Fläche eines Fußballfeldes konzentriert, der vom Bau her an den Solarofen von Odeillo erinnert von 62 Heliostaten versorgt wird. Der NdYAG-Laser hat eine solare Eingangsleistung von 1 MW und operiert mit einer Temperatur von 3.000°C. Die Kühlung erfolgt mittels destillierten Wassers.

Das Projekt ‚Entwicklung der optimalen Technik zur Umwandlung von Sonnenenergie in Laserstrahlung’ wird durch das jüngste Forschungszentrum des Landes koordiniert, dem Institut für Werkstoffkunde der usbekischen Akademie der Wissenschaften. Das Bauwerk selbst sei schon Ende der 1990er Jahre entstanden.

Man kann abschließend feststellen, daß sich im Bereich der Solaröfen in den letzten Jahren wesentlich weniger getan hat als bei anderen solarthermischen Anwendungen.

Solare Thermochemie

Unter dem Begriff Solar Fuels finden sich bereits eine

Vielzahl von Vorschlägen, um mittels Sonnenenergie und den unterschiedlichsten

Materialien Ersatztreibstoffe herzustellen. Meist wird dabei konzentrierte

Solarwärme eingesetzt, deren Energie dann in Zuge verschiedener

Prozesse gespeichert wird. Aus diesem Grund habe ich dieses Kapitel solare

Thermochemie genannt.

2001 schlagen Schweizer Forscher gewöhnliches Zink als Energieträger der Zukunft vor: Solarenergie kann über die Erzeugung von Zink aus Zinkoxid mittels konzentrierter Sonnenstrahlung als Quelle der Hochtemperatur-Prozeßwärme der endothermen Reaktion in einem haltbaren und transportfähigen Betriebsstoff gespeichert werden. Das Projekt SolZinc ist geboren (Solar carbothermic production of Zn from ZnO). Von der Projektkosten in Höhe von 3.018.632 € übernimmt die fördernde EU einen Anteil von 1.284.282 €.

Im Labor für Solartechnik am Schweizer Paul Scherrer Institut (PSI) in Villigen/Schweiz wird zu diesem Zeitpunkt schon seit mehr als zehn Jahren auf dem Gebiet der Solarchemie geforscht – unter anderem entschärfen die Schweizer in ihren Sonnenöfen Sondermüll wie den mit toxischen Schwermetalloxiden kontaminierten Lichtbogen-Ofenstaub.

Ein anderes Projekt widmet sich dem solaren Kalkbrennen (The Solar Lime Project), bei dem Muschelkalk oder andere Kalksorten im Labor-Maßstab mittels konzentrierter Sonnenstrahlung gebrannt werden – der erzeugte Brandkalk ist Grundstoff in der Bauindustrie.

Seit 2001 beschäftigt sich das PSI auch mit der Herstellung von Zink aus Zinkoxid mittels konzentrierter Sonnenenergie. Im Oktober 2005 wird hierfür am PSI der weltweit leistungsstärkste Solarsimulator eingeweiht, der in seinem Brennpunkt eine Strahlungsintensität von mehr als 10.000 Sonnen sowie eine maximale Wärmeleistung von 50 kW erreicht, und der den Forschern die Durchführung von Versuchen unabhängig von den Wetterbedingungen erlaubt.

Zink liegt bei Temperaturen bis zu 420°C in fester Form vor. In einer exothermen Reaktion – also unter Abgabe von Wärme – bei rund 350°C kann das Metall Wasser spalten und hochreinen Wasserstoff für Wasserstoff-Sauerstoff-Brennstoffzellen liefern. Doch aus Zink und Sauerstoff kann auch direkt Elektrizität gewonnen werden. Zink-Luft-Brennstoffzellen haben gegenüber konventionellen Energiequellen außerdem deutlich höhere Energieinhalte. Sie sind zehnmal so hoch wie bei einem Bleisystem und rund dreimal so hoch wie bei einem Lithiumsystem.

In einem typischen Laborexperiment wird ein Zwei-Kammern-Reaktor mit einem Zinkoxid-Pulver-Kohlenstoff-Gemisch beschickt. Der Reaktor wird geschlossen, mit Stickstoff gespült und zum Aufheizen in den Fokus einer so genannten ‚beam down’-Optik gerückt. Nach dem Versuch ist das Reaktionsbett praktisch verschwunden, denn die Produkte Zink und Kohlenmonoxid liegen bei den vorherrschenden Temperaturen gasförmig vor. Im nachgeschalteten Kühler kondensiert das gasförmige Zink dann nahezu hundertprozentig zu feinem Staub.

Paul Scherer Institut

Die thermische Spaltung von Zinkoxid in Zink und Sauerstoff benötigt eigentlich Temperaturen von über 1.750°C. Dieser Wert läßt sich durch die Zugabe kohlenstoffhaltiger Materialien auf 1.000°C bis 1.400°C senken – doch dadurch wird wieder Kohlendioxid freigesetzt. Die Wissenschaftler planen daher, den Kohlenstoff in Form von Biomasse zuzuführen, was den kompletten Prozess praktisch CO2-neutral machen würde.

Nach erfolgreichen Tests mit kleineren Aufbauten nehmen Wissenschaftler am Weizmann Institute of Science (WIS) im israelischen Rehovot eine 300 kW Pilotanlage in Betrieb. Sie verfügt über ein Solarfeld mit 64 unabhängig voneinander computergesteuerten Spiegeln von jeweils 56 m2 Fläche, die das Sonnenlicht immer auf den gleichen Punkt lenken. In ersten Versuchen wird etwa 30 % der einfallenden Sonnenenergie für die chemische Umsetzung genutzt und damit 45 kg Zink pro Stunde produziert. Größere industrielle Anlagen sollen sogar eine Effizienz von bis zu 60 % erreichen können.

Eine sehr ausführliche Darstellung der solartermischen Dissoziation von Zinkoxid bildet die Dissertation von Michael Keuneke am Paul Scherer Institut aus dem Jahr 2004 (pdf-Datei).

Das von der EU geförderte und über vier Jahre laufende Projekt SOLZINC endet im November 2005. Beteiligte Projektpartner sind das Institut de Science et de Génie des Matériaux et Procédés (CNRS-IMP) in Odeillo (Frankreich), ScanArc Plasma Systems AB in Hofors (Schweden), das Weizmann Institute of Science/Solar Research Facilities Unit in Rehovot (Israel) sowie die ETH Zürich/Renewable Energy Carriers (Schweiz). In den 4 Jahren beläuft sich das Gesamtbudget aller Partner auf 3 Mio. €. Dabei kommen von der EU rund 1,3 Mio. € und vom Schweizer Staatssekretariat für Bildung und Forschung etwa 0,4 Mio. €, während den Rest die Partner selbst beisteuern.

Mitte 2008 beginnt ein Forscherteam der chilenischen Valparaiso University mit Tests an einem (aus Schrott!) selbstentwickelten Solarreaktor am Paul Scherrer Institut. Das Solarenergie-Forschungsprogramm der Universität war im August 2006 mit einem Zuschuß der US-amerikanischen National Science Foundation in Höhe von 300.000 $ gestartet worden, um die industrielle Machbarkeit der Hochtemperatur-Solarelektrolyse zu studieren. Dieser Prozeß hat das Potential, eine praktikable Methode zur Lagerung und zum Transport großer Mengen Sonnenenergie darzustellen.

Bei den Tests wird das Sonnenlicht fokussiert in den Reaktor aus Valparaiso gerichtet – ein zylindrisches Gerät von etwa 90 cm Länge, in welchem der elektrolytische Prozeß stattfindet. Die Chemikalien, die in das elektrolytische Verfahren involviert sind, befinden sich im Inneren des Reaktors in einem Tiegel, wo sie auf eine Temperatur zwischen 930°C und 1.650°C Grad aufgeheizt werden. Dabei beginnt die solar induzierte Elektrolyse – und Zinkoxid spaltet sich in Sauerstoff und metallischem Zink. Die Untersuchungen sollen auch in den Jahren 2009 und 2010 fortgesetzt werden.

(Grafik)

Am PSI und an der ETH Zürich gehen aber auch die eigenen Arbeiten weiter, und der Solarforscher Aldo Steinfeld wird dafür Mitte 2009 mit dem Yellott Award, dem Preis des amerikanischen Ingenieurverbandes ASME für Arbeiten zu erneuerbaren Energien, ausgezeichnet.

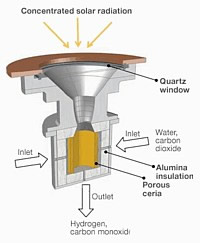

Gemeinsam mit Wissenschaftler des California Institute of Technology (Caltech) um Sossina Haile stellt das Schweizer Forschungsteam Ende 2010 einen neuen Solar-Reaktor vor, der Kohlendioxid und Wasser direkt in Kohlenmonoxid und Wasserstoff verwandelt, entsprechend dem sogenannten Cer(IV)-oxid-Cer(III)-oxid-Verfahren. Getestet wird der Reaktor-Prototyp seit dem Frühjahr am High-Flux Solarsimulator des PSI, wobei eine Strahlungsintensität verwendet wird, die 1.500 Sonnen entspricht. Der Prototyp nutzt ein Quarzfenster mit einem dahinter liegenden Hohlraum, um Sonnenstrahlung auf einen Zylinder aus Ceroxid (oder Ceria) zu konzentrieren. Dieses Material hat die natürliche Neigung Sauerstoff auszugasen, wenn es sich erwärmt, und ihn wieder aufzunehmen, es wenn abkühlt. Sobald Kohlendioxid und Wasser in das Gefäß gepumpt werden, entzieht ihnen das Ceroxid schnell den Sauerstoff, während es abkühlt, wodurch Wasserstoff und Kohlenmonoxid entsteht. Dieses Gemisch wird als Syngas bezeichnet und bildet eine Vorstufe von Benzin, Kerosin und anderen flüssigen Treibstoffen.

Der gegenwärtige Prototyp ist allerdings höchst ineffizient und nutzt nur zwischen 0,7 % und 0,8 % der einfallenden Sonnenenergie, um den Kraftstoff zu erzeugen. Der größte Teil der Energie geht aufgrund von Wärmeverlusten durch die Reaktorwände (50 %) und durch die erneute Abstrahlung des Sonnenlichts, zurück durch die Geräte-Blende, verloren (41 %). Mittels einer besseren Wärmedämmung, einem geschickten Reaktordesign und kleineren Öffnungen hofft man die Effizienz stufenweise bis 19 % erhöhen zu können, was dann in eine kommerzielle Anwendung der Solarreaktortechnologie umgesetzt werden soll. Diese wird für das Jahr 2020 ins Auge gefaßt. Die Arbeiten werden von der National Science Foundation, der Initiative für Erneuerbare Energie und Umwelt des Staates Minnesota sowie der schweizerischen National Science Foundation gefördert.

Bereits 2005 schließen sich Japanische Forscher zur Initiative ‚Entropia Laser’ zusammen, um am Tokyo Institute of Technology (TIT) einen starken, solar gespeisten Laser zu entwickeln. Dieser soll eingesetzt werden, um die Verbrennung von Magnesium aus dem Meerwasser zu ermöglichen. Dabei entstehen Wasserstoff sowie große Mengen an Wärme, denn das Magnesium hat eine sehr hohe Energiedichte (etwa zehnmal so viel wie Wasserstoff). Mit knapp 30 kg Magnesium könnte ein Auto daher über 500 km weit fahren. Das Material kommt zudem sehr häufig vor, es ist das achthäufigste Element auf unserem Planeten, und in jedem Liter Meerwasser stecken rund 1,3 g Magnesium - in allen Ozeanen der Erde zusammen sind es Billionen von Tonnen. Außerdem läßt sich das aus der Reaktion entstehende Magnesiumoxid wieder in Magnesium zurückwandeln – allerdings erst bei einer Temperatur von mindestens 3.726ºC, und für eben diese wird der von Sonnenenergie betriebene Laser benötigt.

Solar betriebene Laser gibt es zwar schon, bei denen das Sonnenlicht auf kristallines Material aus mit Neodym dotiertem Yttrium-Aluminium-Granat gerichtet wird, doch bedarf es hierfür extrem großer Spiegel. Der erste solargepumpte Laser wird 1966 vorgestellt, und das bislang stärkste Modell erzielt rund 500 W Ausgangsleistung – benötigt dafür aber auch rund 660 m2 Spiegelfläche. Eine weitere Erfindung des TIT betrifft daher die Nutzung kleiner Fresnel-Linsen statt großer Spiegel, die nur rund 10 % des einfallenden Lichtes fokussieren. Mit den statt dessen rund 70 %, die nun erreicht werden, gelingt es mit einer Fläche von 1,3 m2 schon 24,4 W zu erzielen. Man hofft nun, mit einer 4 m2 großen Fresnel-Fläche 300 bis 400 W zu erreichen.

Der Magnesium-Kreislauf namens MAGIC (Magnesium Injection Cycle) ist eine Erfindung von Prof. Takashi Yabe vom Tokyo Institute of Technology, und wird in Zusammenarbeit mit der Mitsubishi Corp. weiterentwickelt. Im Mitte 2007 geben die Partner die Fertigstellung eines ersten Prototyps ihres CO2-freien Motors bekannt. Die in Chitose aufgebaute Anlage funktioniert durch die chemische Reaktion zwischen Magnesium und Wasser, welche dabei Hochdruck-Dampf und Wasserstoff produziert. Der Wasserstoff wird ebenfalls verfeuert, um noch mehr Dampf zu erzeugen, und die beiden Dampfquellen setzen gemeinsam den Motor in Bewegung. Die einzigen Nebenprodukte dieser Reaktion sind Wasser sowie Magnesiumoxid, das durch das solarbetriebene Laser-Verfahren wieder recycelt wird. Das Team geht zu diesem Zeitpunkt davon aus, daß es drei Jahre weiterer Forschungen und Experimente bedarf, bevor die kommerzielle Nutzung gestartet werden kann.

2008 erreicht der Solar-Laser zwar schon eine maximale Ausgangsleistung von 80 W, aber das ist noch immer weit weg von den 1 kW ist, die für die Rückführung des Magnesiumoxids benötigt werden. Das durch die 4 m2 große Fresnel-Linse gebündelte Sonnenlicht wird auf den Laser fokussiert und anschließend durch mikroskopisch kleine Lichtleiter geführt, welche das Licht und die Wärme auf Magnesiumoxid-Teilchen in einem Vakuum-Behälter richten.

In Pressemeldungen vom September 2009 wird berichtet, daß Yabe - um das Magnesium aus dem Ozean zu kommen - ein Gerät entworfen hat, das mittels einer speziellen Verdunstungstechnik Magnesiumchlorid aus Meerwasser extrahiert und als Nebeneffekt frisches Wasser erzeugt. Yabe hat auch Pläne dafür, raffiniertes Magnesium für den Einsatz in Batterien zu verkaufen, da Magnesium-Batterien sieben Mal stärker sind als die Lithium-Ionen-Batterien, mit denen viele der heutigen Hybrid- und Elektrofahrzeuge laufen. Die ultimative Vision des Wissenschaftlers ist ein massiver, solarbetriebener Laser, der seinen Strahl auf einen Relais-Satelliten richtet, welcher die Energie wiederum zu Flugzeugen und Schiffen auf der ganzen Welt weiterstrahlt. (Mehr über derartige Technologien findet sich im Kapitel Satellitenkraftwerke). Das Time Magazin zählt Yabe zu den ‚Heroes of the Environment’ des Jahres 2009.

Yabe erklärt im November, daß mit Mitsubishi keine Zusammenarbeit mehr besteht, dafür aber mit anderen japanischen Unternehmen. Das Projekt nähert sich der Kommerzialisierung, entsprechende Fortschritte würden innerhalb des kommenden Jahres erwartet. Eine auf der neuen Technologie basierende Entsalzungsanlage würde bereits verkauft werden. Auch sei man in der Lage, mit dem Solar-Laser Stahl zu schneiden. Der Wissenschaftler erwähnt außerdem, daß die Firma Toyota Motor Cars im Juli 2008 angekündigt hätte, daß das „ultimative Elektro-Auto mit einer Metall-Kraftstoff-Batterie laufen wird, die sieben Mal effektiver ist als eine Lithium-Ionen-Batterie.“ Was natürlich sehr nach Yabes Magnesium-Batterie klingt (und sich Anfang 2011 durch offizielle Pressemeldungen des Unternehmens auch bestätigt). Mehr zu dieser Batterie bzw. Brennstoffzelle findet sich in den entsprechenden Kapiteln.

Im Dezember 2010 erscheint die englische Ausgabe eines Buches von Takashi Yabe und Tatsuya Yamaji unter dem programmatischen Titel The Magnesium Civilization. Unter dem, gleichen Namen existiert auch ein englischsprachiger Blog, in welchem das Team die Entwicklung der Technologie dokumentiert. Die letzte Meldung in diesem Bereich stammt vom Oktober 2011 und besagt, daß sich nun auch die Universität Tohoku mit Experimenten zur Verhüttung von Magnesium mit Solarthermie begonnen hat.

Über einen weiteren – und wesentlich stärkeren – Solarlaser berichte ich im Kapitel Sonnenofen (s.o.).

Mitte 2007 berichtet die Presse m.W. erstmalig über den Plan, Sonnenenergie einzusetzen um aus dem sogenannten Klimagas CO2 Kraftstoffe und/oder Strom zu erzeugen. Im Laufe der Folgejahre wird dieser Ansatz zunehmend forciert. Die ersten Anlagen-Prototypen werden von Clifford Kubiak und Aaron Sathrum von der University of San Diego vorgestellt. Hierbei wird die Solarenergie genutzt, um das CO2 zwischen zwei Katalysatorflächen und Sauerstoff und Kohlenmonoxid zu spalten, aus dem anschließend z.B. Methanol synthetisiert werden kann.

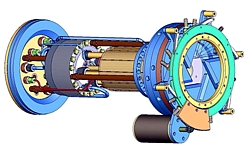

Ein weiteres Team um den Wissenschaftler Rich Diver arbeitet an den Sandia National Laboratories in New Mexico, USA, an der Entwicklung dieser Technologie. Hier wird ein Counter Rotating Ring Receiver Reactor Recuperator (CR5) eingesetzt. Man rechnet jedoch noch mit 15 – 20 Jahren, bis die Technik marktreif ist. Unterstützt werden die Forschungen von Sandias hausinternen Laboratory Directed Research and Development (LDRD) Programm sowie von der DoD/DARPA (Defense Advanced Research Projects Agency).

Der Reaktor, mit dem Diver ursprünglich nach Wegen gesucht hatte um Wasser in Wasserstoff und Sauerstoff zu spalten, war eigentlich als Beitrag zu einer Wasserstoff-Energiezukunft gedacht. Er besteht aus einem röhrenförmigen Stapel von Metallringen aus Ferritmaterial, einer besonders reaktionsfähigen Verbindung aus Eisen mit Sauerstoff und anderen Metallen, wobei sich die Ringe gegeneinander drehen. Dabei werden auf der einen Seite Sonnenstrahlen durch ein Loch auf die Oberfläche des Stapels gelenkt und erhitzen diesen an der betreffenden Stelle. Beim Weiterdrehen verteilen sie die Wärme im Reaktor, so daß die Temperatur auf der sonnenzugewandten Seite auf bis zu 1.550°C steigt, und auf der sonnenabgewandten Seite auf rund 1.100°C. Sobald nun das Kohlendioxid entlang der kühleren Seite strömt, findet die Reaktion statt, bei welcher das Ferritmaterial ein Sauerstoffmolekül aus der Kohlenstoffverbindung herausbricht und an sich bindet.

Das verbleibende Kohlenmonoxid wird aufgefangen und kann zu Treibstoffen weiterverarbeitet werden, während sich der Sauerstoff in der Hitze der sonnenzugewandten Seite des Ringstapels wieder aus dem Ferritmaterial heraus löst. Dadurch regenerieren sich die Ringe und können anschließend erneut mit dem CO2 reagieren.

Am Max-Planck-Institut für Kolloid- und Grenzflächenforschung der Universität Potsdam verfolgt der Institutsleiter Markus Antonietti mit seiner Arbeitsgruppe ein ähnliches Ziel, wobei das Kohlendioxid allerdings schon bei niedrigen Temperaturen um die 100°C gespalten werden soll (andere Quellen: 180°C, siehe dazu: Hydrothermale Karbonisierung).

Wissenschaftler vom Georgia Institute of Technology entwickeln ihrerseits Anfang 2008 eine Methode, um durch das Einfangen, Lagern und Recyceln von CO2 ein Null-Emissions-Auto zu erreichen, bei dem das CO2 aus dem flüssigen Treibstoff abgesondert und später an einer Tankstelle abgeliefert werden soll. Von dort aus wird es zu einer Fabrik transportiert, um eingelagert oder wieder in Treibstoff umgewandelt zu werden. Dieses Projekt wird von der NASA und dem Pentagon gefördert.

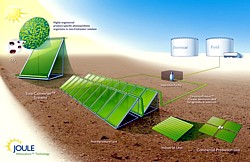

Im Jahr 2007 geht eine weitere Firma an den Start. Die von Noubar Afeyan gegründete Joule Biotechnologies in Cambridge, Massachusetts, will als erstes Unternehmen CO2 auf kommerziellem Niveau mit Hilfe von Mikroben, Wasser und Sonnenlicht direkt in Diesel oder Ethanol verwandeln. Die Forscher verändern die Gene von Cyanobakterien so, daß sie zu einer Art photosynthetischem Reaktor werden, der die Energie für seinen Stoffwechsel aus dem Sonnenlicht bezieht. Eine der wichtigen Veränderungen ist ein genetischer Schalter, der das Wachstum der Einzeller einschränkt, so daß sie sich nur ein paar Tage lang vermehren können, um danach ihre ganze Energie in die Produktion des Kraftstoffs zu stecken. Außerdem sind sie besonders hitzeresistent.

Die Mikroben werden in 1,20 x 2,40 m großen HelioCulture (auch: SolarConverter) genannten Photobioreaktoren gezüchtet, die mit Kunststoff anstelle des teureren Glas abgedeckt sind, ohne Frischwasser-Zufuhr funktionieren und nur wenig Fläche benötigen. Dabei wird das Sonnenlicht auf den Reaktorinhalt konzentriert, der ständig durchmischt wird, damit alle Einzeller genug Licht bekommen. Die Organismen brauchen noch nicht einmal sauberes Wasser, ihnen genügt Brackwasser. In Laboranlagen kontinuierlich Kraftstoff zu produzieren gelingt 2007.

Man schätzt, daß dieses Verfahren pro Hektar 100 Mal so viel Ethanol produzieren kann wie die Vergärung von Maisstärke, und im Vergleich zum Fermentieren von pflanzlichen Abfällen sei die Ausbeute immer noch 10 Mal so hoch. Gegenüber der Kraftstoffherstellung mittels Algen besteht der Vorteil, daß die Mikroben das Ethanol direkt ausscheiden, und daher nicht erst aus dem Tank entfernt und zum gewünschten Kraftstoff weiterverarbeitet werden müssen.

Bislang hat die Firma knapp 50 Mio. $ Startkapital bekommen. Zu den Investoren gehört die Firma Flagship Ventures (deren Geschäftsführer Afeyan ist), außerdem haben Mitarbeiter Geld in dem Unternehmen angelegt. Im November 2009 gibt Joule bekannt, daß man mit der Entdeckung der Gene für enzymatische Mechanismen, welche die direkte Synthese von sowohl Alkan- als auch Olefin-Molekülen ermöglichen, einen signifikanten Durchbruch erzielt habe.

Anfang 2010 ist die Zeit der Labor-Experimente vorbei und in Leander, Texas, beginnt die Arbeit an einer Pilotanlage aus 10 Solar-Konvertern. Im März nimmt Joule in einer zweiten Finanzierungsrunde 30 Mio. $ ein. Eine größere Demonstrationsanlage, die bereits eine kommerzielle Ethanolproduktion ermöglichen soll, ist bis 2011 in New Mexico geplant, und ab 2012 könnte dann die industrielle Produktion aufgebaut werden. Langfristig besteht das Ziel, pro Jahr und Hektar Produktionsfläche rund 30.000 Liter SolarFuel herzustellen.

Im Mai 2011 sichert sich Joule einen 480 ha großen Standort in Lea County, New Mexico, mit der Option einer Erweiterung auf eine Flache von 2.000 ha. Außerdem kassiert es 19 Mio. $ als bundesstaatliche Anreizförderung. Die Pilotanlage wird ausgebaut, und im Juni bzw. Juli werden dem Unternehmen zwei weitere US-Patente für seine Technologie erteilt (Nr. 7.785.861, Hyperphotosynthetic Organisms, sowie Nr. 7.794.969, Methods and Compositions for the Recombinant Biosynthesis of n-Alkanes). Insgesamt besitzt Joule damit 11 Patente.

Der Abschluß einer dritten Finanzierungsrunde im Januar 2012 bringt Joule weitere 70 Mio. $, wodurch bislang Investitionsmittel in Höhe von mehr als 110 Mio. $ zusammengekommen sind. Der Erlös soll in den Ausbau und Betrieb einer Anlage in Hobbs, New Mexico, fließen, deren Inbetriebnahme für den Sommer geplant ist. Dort sollen das HelioCulture-Verfahren und das SolarConverter-System in größerem Maßstab getestet und optimiert werden.

Eine weitere Form des Einsatzes von Solarenergie bilden solarthermische Synthesegas-Reaktoren, wie sie 2008 beispielsweise in einem Kooperationsprojekt der University of Colorado in Boulder, der Colorado State University in Fort Collins und dem National Renewable Energy Laboratory in Golden entwickelt werden. Es zeigt sich, daß bei einer Temperatur von über 1.200°C in Anwesenheit von Dampf aus der Biomasse eine sehr schnelle Pyrolyse von mehr als 90 % der Biomasse möglich wird. Außerdem verhindert die schnelle Erhitzung über eine nur kurze Zeit die Bildung von Teer. Über dieses und ähnliche Systeme berichte ich auch im Kapitel über Methan und synthetische Kraftstoffe.

Ebenfalls in Colorado beheimatet ist US-Start-up Sundrop Fuels, das eine spezielle solare Kohlendioxid-Reduktionstechnologie kommerzialisieren will, die von der University of Colorado in Boulder und dem National Renewable Energy Laboratory (NREL) entwickelt und lizenziert wurde. Bei dieser Methode wird getrocknete Biomasse oder anderes kohlenstoffhaltiges Material in Gegenwart von Wasserdampf auf über 700°C erhitzt, eine Temperatur, bei der sich Biomasse in aus Wasserstoff und Kohlenmonoxid bestehendes Synthesegas verwandelt. Die Ausbeute soll dabei nach Firmenangaben mit 200 - 220 Litern pro Tonne Biomasse doppelt so hoch sein wie bei herkömmlichen Vergasungsverfahren.

Eine ausführliche Beschreibung der Aktivitäten findet sich im Kapitel Sonnenturm, da Sundrop anfänglich damit arbeitet, dann jedoch wieder davon abkommt (s.d.).

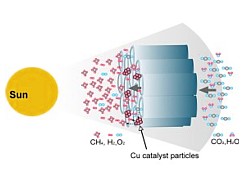

Die Umwandlung von CO2 in Methan ist auch das Anliegen eines Forscherteams um Craig Grimes an der Pennsylvania State University (Penn State). Die Wissenschaftler nutzen hierfür im Jahr 2009 ein durch Sonnenlicht energetisch versorgtes Gitter aus rund 135 Nanometer breiten und 40 Mikrometer langen Nanoröhren aus mit Stickstoff dotiertem Titandioxid, die mit einer ultradünnen Schicht aus katalytischen Kupfer- und/oder Platin-Partikeln verstärkt sind. Die Nanoröhrchen sind in einer abgeschlossenen Versuchskammer untergebracht und stehen dabei wie Grashalme auf einer Wiese senkrecht auf der Oberfläche. Die Nanokatalyse sei in der Lage, eine Mischung aus Kohlendioxid und Wasserdampf aus der Atmosphäre mit einer 20 Mal so hohen Effizienz wie andere Methoden der Nanotechnologie in Benzin oder ähnliche Chemikalien umzuwandeln.

Methoden zur Umwandlung von Kohlendioxid in organische Verbindungen wie Methan werden auch schon von anderen Forschungsgruppen entwickelt. Diese arbeiten zumeist mit Titandioxid-Nanopartikeln als Katalysatoren und benötigten UV-Licht, um die Reaktionen auszulösen. Den aktuellen Durchbruch bildete daher die Entwicklung einer Technik, die mit dem viel breiteren Bereich der sichtbaren Frequenzen des Sonnenlichts arbeitet. Nun ist man dabei, die gesamte Oberfläche der Nanoröhren gleichmäßig mit Kupfer-Nanopartikeln zu dotieren, um eine um mindestens zwei Größenordnungen höhere Umwandlungsrate zu erreichen. Außerdem wird an der Entwicklung eines Durchfluß-Reaktors gearbeitet, um eine kontinuierliche Umwandlungsrate zu erreichen.

Forscher um James C. Liao von der Henry Samueli School of Engineering and Applied Science an der University of California in Los Angeles (UCLA) ‚entwickeln’ ihrerseits 2009 ein Bakterium, das CO2 aufnimmt und dafür den flüssigen Kraftstoff Butanol produziert – angetrieben von der Energie des Sonnenlichts. Hierfür wird das Cyanobakterium Synechoccus elongatus gentechnisch so verändert, daß es durch die Erhöhung der Menge eines bestimmten Enzyms das Kohlendioxid leichter verbraucht. Außerdem werden Gensequenzen weiterer Organismen eingebaut, damit das Bakterium das Gas Isobutyraldehyd abgibt, das leicht abgezogen und in Butanol konvertiert werden kann. Die modifizierten Mikroorganismen sind zwar in der Lage, das flüssige Butanol auch direkt herzustellen, doch der Umweg über das Gas soll das Verfahren vereinfachen. Nun arbeitet man daran, Geschwindigkeit und Ausbeute der Produktion zu verbessern und Hindernisse wie die Effizienz der Lichtverteilung und die hohen Kosten des Bioreaktors zu überwinden.

Im Oktober 2009 verteilt ARPA-E, die Arbeitsgruppe für Forschungsprojekte am Department of Energy, insgesamt 23,7 Mio. $ in Form von Zuschüssen an diverse Start-up-Unternehmen und Universitäten, die im Bereich der direkten solaren Brennstoffe tätig sind. An die Penn State gehen fast 2 Mio. $, während die Sun Catalytix Corp., die in Cambridge beheimatete MIT-Firma von Daniel Nocera, sogar 4 Mio. $ erhält, um die Wasserstoffgewinnung mittels Sonnenlicht weiterzuentwickeln. Über diese höchst interessante Technologie berichte ich ausführlich im Kapitel Technische Photosynthese.

Ähnliche Projekte verfolgen 2009 auch die University of Minnesota, wo an (oder mit) einem Cyanobakterium gearbeitet wird, das mit Sonnenlicht flüssige Kohlenwasserstoffe erzeugt, sowie die Firma BioCee aus Minneapolis, bei der man an einer fortschrittlichen Photobioreaktor-Plattform aus dünnen Filmen arbeitet, wo zwei Arten von Organismen in Harmonie und relativ festen Populationsverhältnissen gedeihen und direkt aus Sonnenlicht und CO2 Kraftstoffe und Chemikalien herstellen können. Weitere Unternehmen, die an ähnlichen Technologien arbeiten, ohne das Gewicht dabei auf die Solarenergie zu setzen, gibt es zu Dutzenden (z.B. Green Fuels, Synthetic Genomics, Algenol, LS9, Amyris Technologies, Mascoma, Sapphire Energy, Butalco). Einige von ihnen werden uns im Kapitel Methan und Synthetische Kraftstoffe begegnen.

Im März 2010 melden Forscher der University of Michigan, daß sie gemeinsam mit Kollegen der University of Oxford einem effizienten Weg gefunden haben, um CO2 in CO zu spalten, der mit sichtbarem Licht, wie Sonnenlicht, funktioniert. Ihre Methode verbraucht dabei deutlich weniger Energie als die bisherigen Methoden und sei „ziemlich nah an dem, was die Natur tut“. Die Chemiker verwenden hierfür Enzym-modifiziertes Titanoxid und einen Photosensibilisator. Die Umwandlung muß allerdings in einer sauerstofffreien Umgebung durchgeführt werden. Das erzeugte Kohlenmonoxid kann anschließend genutzt werden, um mittels bekannter Katalysatoren in einen flüssigen Kraftstoff umgewandelt zu werden. Die Forschung wird durch das National Institute of General Medical Sciences finanziert.

Mitte 2010 beantragen die beiden Brasilianer Wellington Saad Larcipretti und Nicolas Del Collado Larcipretti (Brüder?) das internationale Patent für einen photochemischen Prozeß zur Erzeugung elektrischer Energie aus Sonnenenergie, bei dem als aktive Komponente Formaldehyd (CH2O) verwendet wird. Die Ausgangsmaterialien sind Wasser und Kohlendioxid, aus denen bei Durchdringung eine Reaktionszone die Kohlenwasserstoffe Formaldehyd oder Methanol entstehen, und zwar durch Absorption und Konzentration der Solarstrahlung im Zuge einer exothermen Dissoziation, die durch schnelle und reversible Umwandlungsreaktionen von Elektronen und Protonen in einem geschlossenen Kreislauf verursacht wird, der wiederum Elektrizität erzeugt ... wie es in der Patentschrift heißt, die Anfang 2011 auch erteilt wird (WIPO Nr. WO/2011/009183). Von einer Umsetzung ist allerdings nichts bekannt.

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden und der Qatar Science & Technology Park (QSTP) starten im Oktober 2010 ein erstes gemeinsames Forschungsprojekt, bei dem an der solarthermischen Herstellung von Wasserstoff aus Methan gearbeitet werden soll. Als ersten Schritt plant man die Entwicklung eines Solarreaktors, der konzentrierte Sonnenenergie zur direkten Aufspaltung von Methangas in Wasserstoff und Kohlenstoffpartikel nutzt. Das Projekt wird zu gleichen Teilen vom QSTP und dem Land Sachsen aus Mitteln der Europäischen Union gefördert.

Die exakt gleiche Zielsetzung hat eine Forschungskooperation zwischen dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) und dem Australian Solar Institute (ASI), die im März 2011 vereinbart wird. Als ersten Schritt planen die Forscher ein beim DLR entwickeltes Reaktor-System zur solaren Umwandlung von Methan in Wasserstoff in der australischen Versuchsanlage im Solar Center Forschungsinstitut der Commonwealth Scientific and Industrial Research Organisation (CSIRO) in Newcastle aufzubauen, um vor Ort seine Leistungsfähigkeit mit australischen Systemen zu vergleichen.

Bei der Produktion von Treibhausgasen steht nach der Energiewirtschaft die Zementindustrie an zweiter Stelle, denn bei der Herstellung von 10 kg Zement werden 9 kg Kohlenstoff freigesetzt. Im April 2012 veröffentlicht ein Forscherteam um Stuart Licht von der George Washington University in Ashburn, Virginia, einen Bericht über die Entwicklung eines Verfahrens zur Herstellung von Zement ohne jegliche Kohlenstoff-Emissionen. Der Prozeß heißt Solar Thermal Electrochemical Production (STEP) und verwendet die Solarthermie, um den Kalk zu erhitzen und bei der Elektrolyse zu unterstützen, wodurch eine chemische Reaktion – abhängig von der Temperatur – Kalkstein in Kalk und eine andere Kombination von Sauerstoff und Kohlenstoff-Atomen spaltet, ohne daß dabei als Nebenprodukt Kohlendioxid entsteht. Findet die Elektrolyse unterhalb von 800°C statt, wird Kalk, Kohlenstoff und Sauerstoff gebildet, während oberhalb dieser Temperatur entsteht aus dem geschmolzenen Kalkstein Kalk, Kohlenmonoxid und Hyperoxid.

Die Versuchsanlage bezieht ihre Energie durch drei runde Fresnel-Linsen. Zwei große Linsen erhitzen die Mischung aus Kalkstein und Lithiumkarbonat, während die dritte, kleinere Linse das Licht auf eine unter ihr befindliche Hochleistungs-Solarzelle fokussiert, um die elektrische Spannung aufzubauen, die für die Elektrolyse benötigt wird. Der Gesamtwirkungsgrad der kleinen Demonstrationsanlage beträgt erstaunliche 50 %. Die Wissenschaftler schätzen daher, daß der STEP-Prozeß bei einer größeren, industriellen Variante der Anlage billiger sein könnte als die bestehenden Prozesse in der Zementindustrie.

Im Juni 2012 verlautet, daß ein israelisch-australisches Unternehmen plant, mit Solartechnik die Kohlendioxid-Emissionen aus der Braunkohleverbrennung in Australien zu mindern. Die im Vorjahr in Rehovot gegründete NewCO2Fuels Ltd., eine Tochter der australischen Firma Greenearth Energy Ltd., erwirbt hierzu eine exklusive weltweite Lizenz für die neue Technologie, die von Prof. Jacob Karni am Weizmann Institute of Science in Israel entwickelt wurde (s.o.), und der auch hinter der israelische Firma AORA steht, welche die kleinen Tulip Solarturm-Anlagen herstellt und vertreibt. Karnis Technologie nutzt konzentrierte Sonnenenergie, um Kohlendioxid zu Kohlenmonoxid und Sauerstoff zu spalten. Dieses Verfahren macht es auch möglich, Wasser in Wasserstoff und Sauerstoff zu spalten, bei gleichzeitigem Abbau des CO2.

NewCO2Fuels baut bereits an einem Solar-Reaktor für die Umwandlung von CO2 in industriellem Maßstab. Ein Teil der Entwicklung wird in Zusammenarbeit mit dem kanadischen Institute for the Energies and Applied Research am Weizmann Institut durchgeführt. Greenearth will die Technologie allerdings dazu gebrauchen, um die großen Braunkohle-Vorkommen im Bundesstaat Victoria im Südosten Australiens zu nutzen, deren Verbrennung bislang durch den hohen CO2-Ausstoß aus dieser Art von Kohle begrenzt ist.

Die jüngste Meldung bei diesem Update stammt vom Juli 2012 und belegt, daß das ‚SolarFuel’ nun auch in Deutschland angekommen ist. Das Helmholtz-Zentrum Berlin für Materialien und Energie GmbH (HZB) gründet ein neues Institut namens Solare Brennstoffe und Energiespeichermaterialien, das sich mit der direkten Erzeugung von Brennstoffen aus Sonnenlicht beschäftigen wird. Die Wissenschaftler wollen versuchen, Wasserstoff in einem monolithischen Materialsystem zu erzeugen, in welchem der halbleitende Absorber und der Katalysator in einer einzigen Struktur integriert sind. Dafür sollen als kostengünstige und trotzdem chemisch stabile Alternativen zu den herkömmlichen PV-Halbleitern neue komplexe Metalloxide und Nano-Strukturen entwickelt und untersucht werden, um die bisher noch ungenügenden Halbleitereigenschaften von Metalloxiden zu verbessern.

Das Silan-Konzept

Eine ganz besondere Variante der solaren

Thermochemie bildet das Silan-Konzept von Peter Plichta.

Denn Silizium eröffnet neben der Photovoltaik auch noch andere

Möglichkeiten, Fahrzeuge anzutreiben. Bei der Produktion der Silikone

aus dem Metall, heute eine Megatonnen-Industrie, entsteht als Nebenprodukt

eine brennbare Flüssigkeit. Dieses Tetramethylsilan (TMS) hat

etwa die Energiedichte von Benzin, erzeugt allerdings auch Kohlendioxid.

Bereits in den 1970er Jahren läuft auf dem Werksgelände der bayerischen Wacker-Chemie in Burghausen einige Stunden lang ein VW-Motor tadellos mit flüssigem Silizium-Treibstoff. Doch dann bleibt er stehen, denn in den Zylindern hat sich Sand angesammelt, der aus dem Verbrennungsprozeß entsteht. Ähnliche Versuche laufen bei Dow Corning im US-Bundesstaat Michigan. Die entstehenden Sandteilchen sind so klein, daß eine Autokolonne eine weiße Staubfahne hinter sich herziehen würde. Der Staub wird deshalb im Auto zurückgehalten, und beim Tanken gibt der Fahrer den vollen Sandsack zurück. Mit TMS betankte Trecker lassen den entstehenden Sand einfach hinter sich auf den Acker fallen. Hier gibt es jedoch bereits nach drei Tagen Probleme mit den Kolbenringen, die sich festfressen.

Peter Plichta, Chemiker an der Kölner Universität, untersucht zu jener Zeit, ob auch Silizium die Fähigkeit der Kohlenstoffatome besitzt, sich zu langen Ketten zu verbinden und so unterschiedliche chemische Substanzen zu bilden. Bereits in den 1950er Jahren steckt die Deutsche Forschungsgemeinschaft (DFG) einige Millionen DM in das Projekt. Das Resultat sind jedoch Stoffe mit nur zwei, drei oder vier Siliziumatomen, die außerordentlich gefährlich sind und wie Schießpulver brennen. Plichta gelingt es dagegen 20 Jahre später mit längeren Ketten aus Siliziumatomen auch stabile Silane herzustellen – an eine Nutzung als Brennstoff denkt jedoch noch niemand. Plichta veröffentlicht allerdings nichts über die gefundenen Kettenmoleküle aus fünf bis zehn Einheiten von Silizium und Wasserstoff (er besitzt jedoch ein diesbezügliches Patent von 1976).

Erst noch einmal 20 Jahre später kommt er auf seine Kölner Experimente zurück. Mit dem Düsseldorfer Unternehmer Klaus Kunkel sowie zwei Fachleuten für Verbrennungsprozesse und Raketenmotoren entwickelt er das Konzept für einen Siliziumtreibstoff in der Raumfahrt. Während andere Antriebe nur den Sauerstoff der Luft nutzen können, nutzen die Silane auch den Stickstoff, der fast 80 % der Atmosphäre ausmacht. Raumschiffe könnten so am äußersten Rand der irdischen Lufthülle operieren, ohne deshalb Sauerstoff mit in den Orbit schleppen zu müssen.

Die Industrie winkt zwar ab, doch das Team wendet sich an den Frankfurter Anorganik-Professor und Siliziumspezialist Prof. Norbert Auner, der einige Milliliter des Silanöls herstellt, das anschließend am Fraunhofer Institut für Chemische Technologie auf seine Schubkraft untersucht wird. Es zeigt sich, daß das Silanöl sogar noch effizienter ist als der herkömmliche Raketentreibstoff Hydrazin. Es erzeugt beim Verbrennen fast genauso viel Energie wie Benzin – und Plichta denkt nun an Autos, die eines Tages mit modifizierten Strahltriebwerken aus der Raumfahrt über die Autobahnen zischen. Doch auch diesmal geht es dann nicht viel weiter.

1999 wird ein bereits 1993 beantragtes Patent von Peter Plichta und Walter Büttner veröffentlicht (EP 0923499), in dem ein Untertassen-ähnliches Raumschiff beschrieben ist, das mit der Silan-Technologie angetrieben wird. Man kann diesem Konzept nur eine baldige Umsetzung wünschen, das es die Raumfahrt auf ein völlig neues und wesentlich effektiveres Niveau heben würde... zumindest solange, bis die technische Umsetzung der sogenannten Antigravitation erreichbar geworden ist.

Als Gudrun Tamme, Chemikerin beim Wacker-Konzern, auf einem Kongress zur industriellen Anwendung von Silizium im Mai 2000 von einem merkwürdigen Zwischenfall berichtet, der sich bei der Herstellung von Silanen zwei Jahre zuvor ereignet hatte, gewinnt das Thema neues Interesse. Damals hatte sich das Pulver aus Silizium und Kupferoxid plötzlich auf 400°C aufgeheizt, worauf das Speichersilo sofort von außen mit Wasser gekühlt wird, während man in den Tank Stickstoff bläst, um die chemische Reaktionen mit Sauerstoff zu ersticken, was jedoch nicht funktioniert. Stattdessen wird das Feuer durch das Gas nur noch mehr angefacht, und erst das hineingeblasene Edelgas Argon kann die Temperatur wieder senken. In der Asche findet sich später Siliziumnitrid, das zu Klumpen zusammengesintert ist, während Silo-Bauteile aus Eisen regelrecht weggeschmolzen sind. Berechnungen ergeben, daß die Temperaturen stellenweise 6.000°C Grad erreicht haben.

Der Hinweis auf diese möglicherweise gefährliche Mischung ist für Norbert Auner der Beweis für eine chemische Reaktion, die für ihn nicht weniger als einen ganz neuen Ansatz zur Lösung zukünftiger Energieprobleme bedeutet.

Auch Plichta behauptet, „nach 30 Jahren Nachdenken“ einen Kreislauf-Prozeß gefunden zu haben, der die Elemente Silizium, Stickstoff und Wasserstoff praktikabel und effektiv verknüpft, und ihm werden im September 2000 auch zwei entsprechende Patente erteilt. Dieser Kreislauf besteht aus fünf Schritte:

-

Mit Hilfe von Solarzellenstrom aus Wüstengebieten wird der umgebende Sand in reines Silizium verwandelt, wobei Temperaturen von 2.000°C benötigt werden.

-

Das pulverförmige Silizium läßt sich völlig gefahrlos transportieren. In einer anderen Fabrik werden dann mittels Wasserstoff höhere Silane gebildet, die fast genau so viel Energie enthalten wie Benzin.

-

Das ‚Silan-Benzin’ treibt dann Fahrzeugmotoren an, wobei als zusätzlicher Treibstoff feines Silizium-Pulver hinzugefügt wird, damit die Reaktion nur mit dem Stickstoff in der Luft erfolgt und als Nebenprodukt Silizium-Nitrid entsteht, aus dem wiederum eine superharte Keramik hergestellt wird.

-

Überschüssiges Silizium-Nitrid wird gesammelt und in einer Fabrik zu Ammoniak zerlegt, der zweithäufigsten und sehr energieaufwendigen Industrie-Chemikalie.

-

Das Ammoniak dient wiederum als Brennstoff, etwa in Kraftwerken, wobei lediglich Stickstoff und Wasser freigesetzt werden.

Einen ähnlichen Kreislauf beschreibt Auner, der ebenfalls ein Patent einreicht. Seinen Ablauf weist er gemeinsam mit Fachleuten der Wacker-Chemie in Burgdorf bei München nach. Während der erste enorm energieaufwendige Schritt, die Isolierung des Silizium aus Sand, inzwischen durch neue Ansätze der Grundlagenforschung vereinfacht wird, will Auner den zweiten Schritt überspringen und die Reaktion von Siliziumpulver mit Stickstoff dadurch verstärken, daß er Kupferoxid zumischt. Schon bei 400 – 500°C – und das ist neu – beginnt die Reaktion in dem Glasofen, in welchem die Temperatur so lange steigt, bis schließlich bei über 1.000°C das zugesetzte Kupfer glühend aus dem Reaktor tropft.

Auner denkt daran, aus dem Siliziumnitrid auch Silikone herzustellen, während der Ammoniak elektrolytisch zerlegt werden könnte, um mit dem Wasserstoff über Brennstoffzellen Autos anzutreiben.

Im November 2000 schafft es Auners Arbeit dann sogar auf den Titel des ‚Stern’: Sand – das Öl der Zukunft, wird der Artikel betitelt, doch die Entwicklung wird zeitweilig von Kontroversen zwischen Plichta und Auner überschattet, bei denen es um die wahre Urheberschaft der Idee geht. Was etwas seltsam ist, da Auner die Entdeckung Plichtas anfänglich für nicht realisierbar erklärt hatte...

In der WDR-Wissenschaftsserie Quarks&Co. wird am 17.04.2001 etwa 3 ½ Minuten darüber berichtet, im Oktober veröffentlicht Plichta sein Buch ‚Benzin aus Sand – Die Silan-Revolution’, in der Sendung Dschungel mit Peter Pütz wird das Thema am 08.01.2002 behandelt, und in der Ausgabe des Magazins Raum & Zeit vom Januar/Februar 2002 erscheint ein längerer Artikel – doch seitdem ist es still geworden um diese solare Thermochemie. Plichta beschäftigt sich derweil mit der Aufdeckung einer Wahrheit, derzufolge das gesamte Universum aus ganzen Zahlen aufgebaut ist - und wird mit seiner Bücher-Trilogie über das Primzahlenkreuz bekannt.

In dem Buch Das Patent, dessen Autor mir leider entfallen ist, wird auf S. 131 f. auch über Plichta berichtet: „Laut Peter Plichta soll ihm über Jahre hin weg vom ‚Spitzen-Mann’ eines hoch renommierten Düsseldorfer Chemie-Konzerns mit Hilfe devoter und gut bezahlter Helfer nach dem Leben getrachtet worden sein. Seine erste Ehefrau Helga kam damals durch Fremdeinwirkung zu Tode. Die genauen Umstände erzählt Plichta im ersten Teil seiner Trilogie Das Primzahlkreuz I. Als sich der Wissenschaftler nach dem Tod seiner Frau durch eine gezielte Öffentlichkeitsaktion selbst in Sicherheit bringen wollte, wurde er mit Hilfe der Justiz in eine Nervenheilanstalt gebracht und hochdosiert medikamentös schachmatt gesetzt. Und zwar so, daß er nur noch mit schlaffen Gesichtszügen, sabbernd, mit hängender Zunge lallen konnte. Auch hierüber und über seine Befreiung, nur ein Zufall rettete ihn, berichtet er in seiner Trilogie.“

Aus einer privaten Korrespondenz erfahre ich im März 2008, daß sich inzwischen auch Daimler mit höheren Silizium-Wasserstoffen der 3. Generation beschäftigen soll. In den US-Blogs wird 2010 über den Silan-Raumantrieb berichtet: Angeblich würde man seit fünf Jahren an einem flugfähigen Modell mit einem Durchmesser von 3 m – 4,5 m arbeiten, dessen Kosten auf 15 Mio. $ geschätzt werden. Und im April 2011 meldet die Fachpresse, daß der Solarwafer-Produzent LDK Solar etwa 35 Mio. $ zum Aufbau einer neuen Produktion für Silangas investieren will. Leider wird Plichte nicht davon haben, denn das Silangas soll ausschließlich in der PV-Industrie bei der Herstellung von Polysilizium sowie bei der Dünnschicht-Technik zum Einsatz kommen. Zudem wird es in der Halbleiterindustrie und der Flachbildschirm-Industrie verwendet.

In diesem Zusammenhand sollte noch auf einige weitere Entwicklungen hingewiesen werden, um das Spektrum der Möglichkeiten breiter abzudecken.

Ein interessantes Verfahren nutzt z.B. Metalle als Treibstoff. Schon in den frühen 1980er Jahren versucht Solomon D. Labinov in Kiew in der Ukraine mikrometergroße Eisenpartikel als Treibstoff in einem Verbrennungsmotor zu verwenden, doch die Metallasche verstopft ihm die Ventile, Zylinder und Zuführungen. Im Oktober 2006 berichtet der inzwischen im amerikanischen Oak Ridge National Laboratory forschende Wissenschaftler von erfolgreichen Experimenten mit 50 nm großen Eisenpartikeln. Statt 2.000°C verläuft die Verbrennung durch Nutzung der Nanometalle nunmehr bei nur 800°C, was auch den Motor nicht mehr zum Schmelzen bringt. Wird das entstehende Eisenoxid bei 425°C in Wasserstoff erhitzt, so entstehen wieder Nano-Eisenpartikel daraus – der Treibstoff läßt sich also recyceln, ohne daß im Auto selbst Wasserstoff mitgeführt werden muß. Pro Volumen hat Eisen die doppelte Energie wie Benzin, und Bor – eine weitere Alternative – sogar die fünffache.

Wissenschaftler am Solar-Institut Jülich wiederum untersuchen im Frühjahr 2010 mit Hilfe des dortigen Solarturms, ob sich Sand zur Zwischenspeicherung der Wärme eignet. Im Vergleich mit der Idee des Silan wirkt der Ansatz eher stümperhaft: Die künftige Pilotanlage besteht aus zwei Bunkern: einer mit sehr heißem Sand (680°C) und ein weiterer mit weniger heißem (120°C). Dazu gibt es einen Luft-Sand-Wärmetauscher, in dem der Sand wie in einer Sanduhr von oben nach unten rieselt, während von der Seite quer durch den Sand heiße Luft geblasen wird, die dabei ihre Wärme an ihn abgibt. Zurückgewonnen wird die gespeicherte Wärme mit einem Sand-Wasser-Wärmetauscher. Bei diesem laufen mit Wasser gefüllte Rohre durch den heißen Sand, der mit Luft in Bewegung gehalten und seine Wärme an das Wasser abgibt, das anschließend in Dampfform die Turbine antreibt.

Ein besonderes ,Versuchsfeld’

für Solarenergie bildet die als

nächstes präsentierte Almería-Anlage in

Spanien, über

die ich schon verschiedentlich gesprochen habe. Dort werden direkt

nebeneinander die verschiedenen Hochtemperaturkonzepte umgesetzt,

untersucht und weiterentwickelt.