TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (C)

2018

Im März 2018 berichten die Fachblogs, daß das Ingenieurbüro Arup und

das Architekturstudio CLS Architetti auf der diesjährigen

Mailänder Designwoche im April „Europas erstes 3D-gedrucktes

Haus“ präsentieren wird.

Das einstöckige, 100 m2 große Haus mit dem Namen 3D Housing 05 wird vier Räume umfassen: einen Wohnraum, ein Schlafzimmer, eine Küche und ein Badezimmer.

Das Bauwerk wird derzeit auf der Piazza Cesare Beccaria von einem mobilen Roboter der 2013 gegründeten Firma CyBe Construction ausgedruckt, einem 3D-Druckunternehmen aus den Niederlanden, wozu ein vom Zementlieferanten Italcementi gelieferter Beton genutzt wird, der speziell gemischt wurde, um schnell auszuhärten. Die geringe Aushärtungszeit ist notwendig, damit die unteren Schichten jedes gedruckten Teils der Belastung durch die oberen Schichten standhalten können.

Das aus 35 Modulen bestehende Haus, das innerhalb einer Woche entsteht, verfügt über geschwungene Wände. Arup zufolge ist der Prototyp in nur 48 Stunden effektiver Zeit gedruckt worden. Anschließend werden das Dach, die Fenster und Türen hinzugefügt.

in Saudi-Arabien

Nach der Veranstaltung wird das Haus demontiert und in einzelnen Teilen zum Hauptsitz von Italcementi transportiert und dort wieder zusammengebaut. Hier werden eine Reihe von zerstörungsfreien Tests durchführt, um zu überwachen, wie sich die 3D-gedruckte Struktur im Laufe der Zeit verhält. Die Firmen hoffen nun, das Projekt weiter vorantreiben zu können, um schließlich ein echtes Haus zu bauen, das jahrelang halten kann.

Im Jahr 2015 entwickelt CyBe einen neuen 3D-druckbaren Mörtel, der binnen einer Stunde austrocknet. Diese kurze Trocknungszeit trägt dazu bei, daß das Material in freien Formen und ohne irgendwelche Stützkonstruktionen gedruckt werden kann. Ende 2016 wird dann ein neuer 3D-Drucker namens CyBe RC 3Dp vorgestellt, der wesentlich massiver ist als andere mobile Beton-3D-Drucker. Er wir mit Hilfe mehrerer Raupenketten bewegt, wie man sie sonst hauptsächlich von Baggern kennt.

Der Drucker basiert auf dem Vorläufer CyBe, verfügt aber über einen deutlich größeren Druckbereich von bis zu 2,75 m bei einer maximale Höhe von 4,5 m. Er stellt den nächsten Schritt hin zu einem vollautomatisch integrierten 3D-Beton-Drucksystem dar. Der Drucker wird im ersten Quartal 2017 nach Dubai ausgeliefert, wo er für den Druck des R&Drone Laboratory der DEWA verwendet werden soll (s.u.).

Laut einer Meldung vom Januar 2019 ist die Cybe Construction auch für den 3D-Druck des ersten Betonhauses im sogenannten Saudi-Arabien verantwortlich, der in nur zwei Tagen über die Bühne geht. Das Haus befindet sich auf dem Grundstück des Wohnungsministeriums, westlich des King Khalid International Airport. Das Projekt dient dem Nachweis der Machbarkeit von 3D-gedruckten Häusern und soll Privatunternehmen anregen, in die Technologie zu investieren.

in Sharjah

Im November 2020 meldet die Fachpresse, daß sich nun auch das neuseeländische Unternehmen QOROX einen Beton-3D-Drucker von CyBe Construction beschafft habe, um den Bausektor in Neuseeland mit dem 3D-Druck von Gebäuden und Bauwerken erweitern. Um die Technologie öffentlich vorzustellen, wird der neue Druck-Roboter zwei Stunden lang im Garden Place Park in der Stadt Hamilton auf Morth Island vorgeführt, wobei eine 2,8 m lange Sitzbank und andere Objekte gedruckt werden.

Einen Monat später wird im Zentrum des Sharjah Research Technology and Innovation Park in Sharjah in den VAE eine neue Villa aus dem 3D-Drucker eingeweiht, die in nur zwei Wochen entstand und im Rahmen einer Zusammenarbeit von CyBe Construction und dem Ingenieursbüro Middle East Eng. Technologies (MEET) gedruckt worden war. Die 3D-gedruckte MEET 3D Villa ist von der traditionellen Architektur der Emirate inspiriert und nutzt bifaciale Solarpaneele.

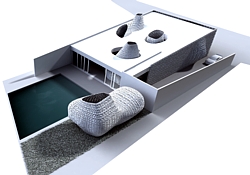

(Grafik)

Im Mai 2018 veröffentlichen die Fachblogs das ansprechende

Design Galini Sleeping Pod des multidisziplinären

Studios DFA in New York, die 2013 von

dem Architekten Laith Sayigh gegründet worden war.

Der Pod ist für Walden Monterey konzipiert, eine

seit 2016 bestehende moderne und umweltbewußte kalifornische

Küstengemeinde, die 130 km vom Silicon Valley und 160 km von San

Francisco entfernt liegt.

Der Entwurf baut auf der Erfahrung von DFA auf, besondere Lösungen für umweltsensible oder gefährdete Standorte zu entwickeln, weshalb der Pod als vollständig autarke Struktur konzipiert ist. Um die 3D-Druckstruktur zu entwickeln, arbeitet die DFA hat mit der o.e. Branch Technology zusammen. Die 3D-gedruckte Kapsel ist eine 27,5 m2 große Schlafgelegenheit mit Dusche, Waschbecken und Toilette, die von Solarzellen, einer kleinen Windturbine und Tesla-Batterien versorgt wird.

Der Pod, der beachtliche 250.000 $ kosten soll, kann überall hin bewegt und auch an abgelegene Orte geliefert werden, um dort mit sehr geringen Auswirkungen auf das natürliche System des Standorts plaziert zu werden. Durch die Wasserversorgung aus einem atmosphärischen Wassergenerator und das Recycling des gesamten Abwassers durch organische Filterung hat die Kapsel keine Auswirkungen auf die lokale Umwelt und den lokalen Wasserspiegel. Realisiert wurde der Pod bislang aber nicht.

Wesentlich größer ist ein Projekt der niederländischen Eindhoven

University of Technology, das im Juni 2018 startet

und in dessen Rahmen fünf 3D-gedruckte Häuser aus Beton hergestellt

werden sollen.

(Grafik)

Das Projekt mit dem Namen Milestone findet in Meerhoven statt, einem neuen Stadtteil Eindhovens in der Nähe des Flughafens. Das erste Haus soll bereits im Folgejahr fertig sein, ein einstöckiger Bungalow mit einem Wohnzimmer, zwei Schlafzimmern und einer Wohnfläche von 94 m2. Für die anderen vier Häuser sind mehrere Etagen geplant.

Die fünf Häuser mit ihren geschwungenen Betonwänden, Balkonnischen und tiefliegenden Fenstern und Türen, die als das „das weltweit erste kommerzielle Wohnprojekt auf Basis von 3D-Betondruck“ bezeichnet werden, sollen nacheinander gebaut werden, damit die jeweils erlernten Lektionen bereits auf das nächste Haus angewendet werden können. Nach ihrer Fertigstellung sollen sie zur Miete ausgeschrieben werden.

Die Häuser mit ihren abgerundeten und asymmetrischen Formen sind von dem lokalen Studio Houben & Van Mierlo Architecten entworfen worden, und das Projekt wird in Zusammenarbeit mit der Stadtgemeinde, mit dem Auftragnehmer Van Wijnen, dem finanzierenden Immobilienunternehmen Vesteda, dem Materialhersteller Saint Gobain-Weber Beamix und dem Ingenieurbüro Witteveen+Bos realisiert. Die Idee dazu war zwei Jahren zuvor während der Dutch Design Week entwickelt worden.

Die insgesamt 24 einzelnen Betonabschnitte werden an der Universität gedruckt, doch das Ziel ist, irgendwann alle Konstruktionen auf die Baustelle zu verlagern. Nach Angaben des Teams unter der Leitung von Theo Salet soll das letzte Haus vollständig vor Ort gedruckt und montiert werden. Die Gestaltung der Häuser basiert auf Findlingen in einer grünen Landschaft – und sie sehen ein wenig so aus, als könnte man sie irgendwo zwischen Hobbingen und Lothlórien finden.

Die kleine Siedlung soll allen modernen Komfortansprüchen gerecht werden und Mitte 2019 bezugsfertig sein. Tatsächlich dauert es jedoch bis zum April 2021, bis das erste Haus fertiggestellt ist und von dem Rentnerpaar Elize Lutz und Harrie Dekkers bezogen wird. Die Miete beträgt 800 € im Monat.

Die Dachkonstruktion besteht bei diesem ersten Pilothaus ganz klassisch aus Holz, weshalb der Bau des Hauses insgesamt rund ein halbes Jahr dauerte. Der eigentliche Druckvorgang erstreckte sich hingegen nur über fünf Tage bzw. 120 Stunden. Bei den weiteren Prototypen sollen dann auch die Decken und das Dach mittels des 3D-Druckverfahrens hergestellt werden.

Im Juli 2018 starten Wissenschaftler der National

University of Singapore (NUS) ein neues Projekt unter dem

Namen AM.NUS Construction 3D-Printing Programm.

Es wird durch das National Additive Manufacturing Innovation Cluster

(NAMIC) unterstützt und von der School of Design and Environment

an der NUS geleitet. Ziel ist es, 3D-Druckdesigns und nachhaltige

Materialien für die schnelle Massenproduktion zu entwickeln.

Durch Kollaborationen mit der Industrie soll das Programm die Bauindustrie voranbringen, um Kosteneinsparungen, höhere Effizienz, Umweltfreundlichkeit und verbesserte Gebäudestrukturen mit besseren Materialien und Strukturen zu erreichen. Im Rahmen dieses Projekts entsteht auch das größte 3D-Druck-Labor Singapurs, wo die Technologien zur Herstellung neuartiger Gebäudematerialien und -designs angewendet werden.

Das AM.NUS 3D-Druck-Programm führt zudem zwei Forschungsprojekte gestartet. Das erste, das in Zusammenarbeit mit Hamilton Labs und NAMIC durchgeführt wird, soll die Herstellung von Toilettenhäuschen in Indien mit Hilfe der kosten- und zeitgünstigen additiven Fertigung beschleunigen, um die Sanitärversorgung im Land zu verbessern. Hierfür wird ein Toilettendesign entwickelt, das in weniger als fünf Stunden 3D-gedruckt werden kann. Dabei besteht jede Toilette aus zwölf kleinen Modulen, die am Zielort montiert werden.

Bei dem zweiten Projekt handelt es sich um die Entwicklung einer volumetrischen Schalung für Badezimmer im 3D-Druck. Traditionelle Schalungen werden aus Holz oder Stahl hergestellt, was einen ganzen Tag dauern kann. Die neue 3D-Druck-Methode ermöglicht den Einsatz von Polymeren anstelle von Holz oder Stahl, wodurch sich die Produktionszeit auf einige Stunden reduzieren soll.

Eine etwas ansprechendere Version eines solchen Toilettenhäuschens zeigt übrigens im Mai 2019 ein Team der Nayang Technological University um Prof. Wong Teck Neng.

(Grafik)

Das chinesische Unternehmen Polymaker veröffentlicht

im November 2018 Videoaufnahmen, welche die Herstellung

einer 5,8 Tonnen schweren und 15 m langen Fußgängerbrücke zeigen,

die aus Kunststoff besteht und innerhalb von 30 Tagen mit einem Großformat-3D-Drucker

der Shanghai Construction Group fabriziert wird. Der erstmals eingesetzte

Drucker mit einer 1,5 m hohen, 4 m breiten und 24 m langen Baukammer

besitzt ein von Coin Robotic entwickeltes Extrudersystem und ist

von der Shenyang Machine Group hergestellt worden.

Bei der „weltweit größten Kunststoffbrücke aus einem 3D-Drucker“, die für vier Personen pro Quadratmeter oder für insgesamt 13 Tonnen ausgelegt ist, kommt Acrylnitril-Styrol-Acrylat (ASA) zum Einsatz, ein Kunststoff, der aufgrund seiner chemischen Beständigkeit, Wetterbeständigkeit, Zähigkeit und Stabilität ausgewählt wird. Die Festigkeit wird durch einen Glasfaser-Anteil von 12,5 % erhöht, was gleichzeitig den Verzerrungseffekt verringert.

Bei einem derartigem Großformat-3D-Drucker nimmt der Druck einer Schicht eine ganze Stunde Zeit in Anspruch, so daß die vorherige Schicht bereits abgekühlt ist, bevor der Extruder umkehrt. Für die nächste Lage erhitzt der Druckkopf den vorherigen Druck erneut mittels vier 600°C heißen Heißluftpistolen.

Über die diesjährigen Arbeiten von Stéphanie Chaltiel,

die Drohnen mit Sprühschläuchen einsetzt, um Schichten

von Biomaterialien wie Schlamm, Ton oder Kalksand auf leichte Strukturen

wie geodätische Kuppelrahmen oder Gitterschalen aufzutragen und damit

stabile Außenfassaden zu schaffen, habe ich bereits

in der Jahresübersicht der Elektro- und Solarfluggeräte 2018 berichtet

(s.d.).

Im Jahr 2018 ist die im Vorjahr von Alex

LeRoux, Evan Loomis und Jason Ballard in

Austin, Texas, gegründete Firma ICON Technology Inc. (auch:

ICON Technology, ICON3DTech) das erste Unternehmen in Amerika, das

die Baugenehmigung für ein 3D-gedrucktes Haus erhält.

![]()

Dieses soll einen Machbarkeitsnachweis bilden, der das Team mit Investoren und Kunden zusammenbringt. Der Druck des 32 m2 großen Chicon House in East Austin, der mit dem Vulcan-Drucker der ersten Generation innerhalb von etwa 47 Stunden erfolgt, kostet 10.000 $.

Die Gesamtkosten des Projekts betragen 40.000 $, und der vollständige Bau wird im März beendet. Das Haus verfügt nun über zwei Schlafzimmer, ein Bad und einen Küchenbereich, der von einer großen überdachten Veranda umgeben ist. Der untere Teil ist 3D-gedruckt, die oberen Teile sind aus Holz gefertigt. Das Haus dient als Willkommenszentrum für Austins Community First! Village, einem Projekt der Cielo Property Group, das einen Teil der obdachlosen Bevölkerung der Stadt beherbergt.

Im Zuge einer Seed-Finanzierungsrunde nimmt der 3D-Betondrucker-Hersteller im Oktober 9 Mio. $ ein. Die Finanzierungsrunde wird von Oakhouse Partners angeführt, andere Investoren sind D.R. Horton (seit 2002 größter Hausbauer in den USA), Emaar, Capital Factory, Cielo Property Group, CAZ Investments, Saturn Five, MikroVentures, Engage Ventures, Trust Ventures, Shadow Ventures, Vulcan Capital und Verbena Road Holdings.

Erneut für Aufsehen sorgt das Unternehmen im Mai 2019: Zusammen mit der Nonprofit-Organisation New Story will es in Tabasco, Mexiko, das weltweit erste Dorf mit einem 3D-Drucker errichten. Bereits ab diesem Sommer sollen in dem Dorf 400 Menschen leben können, die aus armen Verhältnissen stammen. Es sind Menschen aus Familien, die im Monat mit höchstens 180 € über die Runden kommen müssen.

Nach 18 Monaten Planungszeit werden die ersten beiden Häuser Ende des Jahres fertiggestellt, gemäß der endgültigen Konstruktion, die von ÉCHALE, dem gemeinnützigen Partner von New Story in Mexiko, ausgeführt wird. Im Unterschied zu den Vorgängermodellen besitzen diese Häuser einen kleinen, säulengestützten Sonnenschutz an der Vorderseite. Die Gemeinschaft der 3D-gedruckten Häuser soll letztlich 50 Häuser umfassen, die bis 2020 Jahr mit Familien besetzt sein werden.

Jedes der Häuser kostet etwa 4.000 $. Die Grundstücke sind 120 m2 groß, die eingeschossigen Gebäude 46,5 m2. Und wenn eine Familie mehr Platz benötigt, kann nachträglich eine zweite Etage darauf gesetzt werden. Die eher symbolische Miete beträgt etwa 20 $ pro Monat. Außerdem besitzt die Gemeinde einen spirituellen Ort der Ruhe und einen Bio-Garten in der Mitte.

![]()

in Austin

Der extra für dieses Projekt von ICON entwickelte Drucker, der dabei zum Einsatz kommt, heißt Vulcan II ist 3,5 m hoch und 10 m lang. Er kann kann mit dem patentierten Lavacrete-Material des Unternehmens Wände von 2,6 m Höhe und einstöckige Häuser von bis zu 240 m2 Fläche erstellen – und während des Wandbaus bereits Arbeitsplatten für die Küche, Sitzbänke an der Wand und Regale integrieren.

Den Rohbau wickelt der Drucker in lediglich 24 Stunden ab, anschließend kommen menschliche Baumeister und vollenden ihn, indem sie Dächer, Fenster und Türen hinzufügen. Das Dach besteht aus einer Betonplatte, die aufgelegt wird, sobald die Wände getrocknet sind. Es erstreckt sich über die Wände hinaus, so daß es guten Schutz vor Sonne und Regen bietet. Diese Wohngemeinschaft übersteht im Juni 2020 ein Erdbeben der Stärke 7,4 ohne sichtbare Schäden.

Die in Zusammenarbeit mit der gemeinnützigen Organisation Mobil Loaves & Fishes aufgebauten und im April 2020 der Öffentlichkeit präsentierten 3D-Häuser des Community First! Village für Obdachlose in Austin wirken durch ihre Giebeldächer noch wohnlicher. Im Vorjahr hatte ICON hier sieben Häuser produziert. In das erste zieht im März 2021 der bislang obdachlose 70-jährige Tim Shea, der zuvor in einem Wohnmobil hauste.

![]()

(Grafik)

Zur Finanzierung: ICON hat 2018 eine Seed-Finanzierung unter der Leitung von Oakhouse Partners in Höhe von 9 Mio. $ erhalten, gefolgt von weiteren 35 Mio. $ im Jahr 2020 im Zuge einer Finanzierungsrunde A unter der Leitung von Moderne Ventures. Im August 20201 folgt eine Finanzierungsrunde B, diesmal angeführt von Norwest Venture Partners, bei der die Firma bemerkenswerte 207 Mio. $ erhält. Damit hat die ICON seit ihrer Gründung im Jahr 2017 bereits 266 Millionen US-Dollar an Eigenkapital eingeworben.

Im März 2021 stellen ICON und der Entwickler 3Strands in Austin vier 3D-gedruckte Häuser vor, die Feuer, Überschwemmungen, Wind und anderen Naturkatastrophen besser standhalten als konventionell gebaute Häuser. Die von Logan Architecture entworfenen Häuser mit dem Namen East 17th Street Residences bestehen aus dem auf Portlandzement basierenden Material Lavacrete von ICON, das extremen Wetterbedingungen standhält und zudem schimmelresistent ist. Dies haben bereits die Häuser des Community First! Village bewiesen, die während der besonders heftigen Stürme in Texas Anfang dieses Jahres völlig unversehrt blieben.

Es dauert 5 – 7 Tage, um ein einzelnes Haus zu drucken – bzw. das tragende Untergeschoß, denn der 2. Stock wird in konventioneller Holzbauweise ausgeführt. Jedes der 92 – 184 m2 großen Häuser verfügt über große Fenster und jeweils 2 – 4 gewölbte Hauptschlafzimmer nebst offenen Grundrissen. Aufgrund ihrer gut gedämmten Wände und der Zentralheizung verfügen die Häuser über eine hohe Heiz-, Lüftungs- und Klimaleistung.

![]()

(Grafik)

Zu den großzügigen Immobilien gehören auch überdachte Veranden und Parkplätze sowie Vorgärten. Die vier neuen Häuser werden derzeit ausgestattet, was Designmerkmale wie Naturholz, Metalloberflächen und erdfarbene Fliesen umfaßt, so daß die Bewohner diesen Sommer einziehen können, zu einem Preis von jeweils rund 450.000 $.

Das nächste Design wird im Mai vorgestellt, nachdem sich ICON mit Lake|Flato Architects zusammengetan hat, um mit seinem 3D-Drucker der nächsten Generation ein weiteres 3D-gedrucktes Heim in Texas zu schaffen. Das einstöckige House Zero ist das erste Haus der neuen ‚Exploration Serie‘, die eine Zusammenarbeit mit hochkarätigen Architekten beinhaltet. Es wird etwa 185 m2 groß sein, drei Schlafzimmer, zwei Badezimmer und eine Toilette umfassen – plus eine angrenzende Wohneinheit mit einem weiteren Schlafzimmer und einem Badezimmer.

![]()

(Grafik)

Neben dem Haus zeigt die Firma auch ihren neuen Vulcan II 3D-Drucker, der für den Bau verwendet wird. Der Hightech-Baudrucker wiegt rund 4,3 Tonnen und ist speziell für die Massenproduktion von 3D-gedruckten einstöckigen Häusern entwickelt und konstruiert worden. Laut ICON ist er 1,5-mal größer und doppelt so schnell wie sein Vorgänger, extrudiert Zementschichten mit 12 – 25 cm/s und ist in der Lage, Häuser und Strukturen von bis zu 278 m2 zu drucken.

Im Oktober 2021 tut sich die ICON mit dem Hausbauer Lennar zusammen, um ein neues Projekt mit 100 Exemplaren 3D-gedruckter Einfamilienhäuser zu realisieren, das von der Bjarke Ingels Group (BIG) mitgestaltet wird. Das Projekt, das als „weltgrößte Nachbarschaft von 3D-gedruckten Häusern“ beschrieben wird, ist für einen bislang ungenannten Ort in Austin geplant. Über die Größe der einstöckigen Häuser ist noch nichts bekannt, sie werden aber mit Solarpaneelen auf dem Dach ausgestattet sein. Der Baubeginn ist für 2022 geplant.

![]()

Über die Umsetzung des o.e. House Zero wird im März 2022 berichtet. Das Haus ist etwa 185 m2 groß, erstreckt sich über eine Etage und umfaßt drei Schlafzimmer, zweieinhalb Bäder sowie eine Küche und ein zentrales Wohnzimmer. Zusätzlich befindet sich neben dem Haupthaus eine kleinere Wohneinheit mit einem weiteren Schlafzimmer und einem Bad. Außerdem hat das Haus eine isolierte Hülle, um Energieverluste zu vermeiden. Tiefe Überhänge schirmen die Innenräume vor zu starkem Sonnenlicht und Regen ab.

Die organische Natur des 3D-gedruckten Betons und die gebogenen Wände sind eine neue Designsprache für den Partner Lake|Flato, dem jedoch eine beachtenswerte Integration der Inneneinrichtung mit einer Mischung aus Glas und Holz gelingt, wobei die Fenster und Türen so plaziert werden, daß sie das natürliche Licht im Inneren maximieren. Die Betonwände sind mit Stahl verstärkt. Weitere Wände können mit der gleichen Technologie relativ einfach und kostengünstig hinzugefügt werden.

![]()

(Innenraum)

Wie bei den früheren Projekten von Icon werden das firmeneigene Vulcan-3D-Druckersystem und das ebenfalls firmeneigene Lavacrete verwendet. Der aktualisierte Drucker, der mit einer mobilen App bedient wird, kann Zementschichten mit einer Geschwindigkeit von bis zu 25 cm pro Sekunde extrudieren und ist in der Lage, Häuser und Strukturen mit einer Fläche von bis zu 278 m2 zu drucken.

Im November sind dann Details über das 100-Häuser-Projekt zu erfahren, wie z.B. der Standort in der Stadt Georgetown in der Nähe von Austin. Das Projekt firmiert inzwischen unter dem Namen Genesis Collection at Wolf Ranch und soll zeitnah beginnen. Insgesamt sollen in der kleinen Siedlung acht verschiedene Designtypen mit einem Stockwerk realisiert werden, mit Größen zwischen 146 m2 und 196 m2 Wohnfläche und zu Preisen ab rund 450.000 $. Sie alle orientieren sich am Idealtypus der klassischen texanischen Ranch, haben drei oder vier Schlafzimmer und bis zu drei Badezimmer – und immerhin auch Solarzellen, die die südwestlich ausgerichteten Dachflächen komplett beanspruchen.

![]()

(im Bau)

Wie man auf der Luftaufnahme sehen kann, arbeitet – vermutlich zum ersten Mal in der Geschichte – eine Flotte von Robotern daran, gleichzeitig eine ganze Gemeinschaft von Häusern zu drucken.

Das nächste Projekt von ICON und BIG, das im März 2023 vorgestellt wird, ist ein Design-Campingplatz und ein Wohnprojekt namens El Cosmico, das für die Hotelierin Liz Lambert in Marfa in die texanische Wüste gebaut werden soll. Auf der bestehenden Event-Fläche von 21 Hektar werden in unregelmäßigen Abständen Festivals und Workshops mit unterschiedlichen Ausrichtungen veranstaltet.

Nun soll die Anlage großzügig erweitert werden und auch in puncto Luxus ein Upgrade erfahren: durch einen neu aufgenommenen Hotelbetrieb mit verschiedenen Unterhaltungsangeboten – und alles aus dem 3D-Drucker.

Das Bauprojekt, das im Folgejahr anlaufen soll, wird sich über fast 60 Hektar erstrecken und nicht nur das Hotel, sondern auch einige dauerhafte Unterkünfte umfassen, wobei die Entwürfe stark von der Wüstenlandschaft und der Zusammenarbeit mit der NASA bei mondbasierten Strukturen inspiriert sind. So zeigen Grafiken komplett in Erdtönen gehaltene, parabolische Unterkünfte, die an Bungalows erinnern. Sie haben kreisrunde Aussparungen in der Decke, so daß Besucher buchstäblich unterm Sternenhimmel schlafen können.

![]()

(Grafik)

Neben den Hotelunterkünften wird das Anwesen auch eine Reihe von Häusern umfassen, die aus röhrenartigen Formen bestehen, die zu Clustern gruppiert als eine Reihe von Zimmern fungieren. Sie sollen als Mietwohnungen mit jeweils zwei, drei oder vier Schlafzimmern angeboten werden. Das kreisförmige Thema wird auch am Pool umgesetzt, wo eine Reihe von 3D-gedruckten Cabanas aufgestellt wird.

Daneben sind mehrere Gemeinschaftsräume im Haupthaus geplant, nutzbar z.B. als Co-Working-Space oder für Meetings, außerdem ein Spa-Bereich und ein Restaurant. Prunkstück des Projekts wird wohl der ‚Infinity-Pool‘ unter dem endlosen Himmel der texanischen Wüste.

Außerdem schreibt die ICON einen Wettbewerb aus, der Architekten aus der ganzen Welt offensteht, darunter Büros, einzelne Designer und Studenten, und den bezahlbaren Wohnungsbau revolutionieren soll. Unter dem Namen Initiative 99 werden Entwürfe für 3D-gedruckte Häuser gesucht, die für weniger als 99.000 $ gebaut werden können.

Die Laufzeit des Wettbewerbs beträgt etwa ein Jahr, und das Preisgeld beläuft sich auf insgesamt 1 Mio. $, wobei noch nicht klar ist, unter wie vielen Gewinnern es aufgeteilt wird. Die Firma hat sich zudem verpflichtet, eine Auswahl der prämierten Entwürfe an mehreren Standorten zu errichten, die in Zukunft bekannt gegeben werden sollen.

Weitere Projekte von ICON sind verschiedene Strukturen für den militärischen Einsatz, die zusammen mit der Defense Innovation Unit entwickelt werden, wie Fahrzeugunterstände u.ä., sowie ein von Studenten entworfener Prototyp einer Raketenlandeplattform für die NASA. Darüber hinaus arbeitet ICON am Project Olympus mit, an dem auch die Bjarke Ingels Group (BIG), das Büro SEArch+ LLC (Space Exploration Architecture) und das Marshall Space Center der NASA beteiligt sind. Mehr darüber findet sich am Ende dieser Übersicht.

2019

Auf der BAU 2019 im Januar in München zeigt die Unipor-Ziegel-Gruppe ein

Verfahren zum 3D-Druck von Mauerziegeln, das gemeinsam

mit der Technischen Universität Darmstadt entwickelt

wurde.

Dabei werden die Vorteile des 3D-Druckverfahrens auf tonartigen Lehm übertragen. Dies ermöglicht es, künftig Ziegel-Sonderlösungen herzustellen, deren Serienproduktion unwirtschaftlich wäre. Eine zentrale Rolle nimmt dabei ein speziell entwickelter Roboter ein.

Bisher beruhte die Mauerziegelproduktion entweder auf Extrusion, wobei aus einem Endlosstrang einzelne Ziegel geschnitten werden – oder Schalungen geben dem Baustoff vor dem Brennen seine Form. Eine individuelle Gestaltung des Ziegelinneren war jedoch bislang unmöglich beziehungsweise bei kleinen Stückzahlen zu teuer. Mit dem 3D-Druckverfahren hingegen kann die Geometrie des Mauerziegels genau ausgestaltet werden. Zudem lassen sich die bauphysikalischen Eigenschaften der Mauerziegel optimieren.

Aufgrund der Ausformung der Ziegel sind auch frei geformte Fassaden möglich, ebenso wie die Gestaltung spezieller Mauerziegel, die Fensteranschlüsse oder Fassadenbefestigungen im Mauerwerk erleichtern.

(Grafik)

Im Januar 2019 erscheint auch kurzzeitig die amerikanische

Baufirma Sunconomy auf der Szene, die sich in der

Öffentlichkeit damit profiliert, die erste zu sein, die in Texas

die Freigabe erhält, Betonhäuser mit dem 3D-Drucker zu fertigen.

Die Firma plant, die Häuser mit einem selbst entwickelten additiven

Fertigungssystem herzustellen und unter der Bezeichnung Genesis zu

vermarkten.

Die Häuser werden über drei Schlafzimmer, zwei Badezimmer, eine frei stehenden Garage sowie ein Regenwassersammelsystem verfügen, während die Energie aus Solar- und Wind-Installationen nebst einem Batterie-Backup kommt. Die Kosten für das Haus, von dem auch ansprechende Grafiken und Rendering-Videos veröffentlicht werden, belaufen sich auf 289.000 $.

Laut der Sunconomy werden die Genesis-Häuser im Vergleich zu anderen Häusern jahrhundertelang halten und Winden von bis zu umgerechnet 354 km/h Geschwindigkeit, Tornados der Kategorie EF 5 und Erdbeben der Stärke 8,0 widerstehen.

Sunconomy hatte bereits vor drei Jahren eine Vereinbarung mit dem russischen 3D-Druckerhersteller Apis Cor unterzeichnet (s.o.), um den ersten 3D-Drucker zum Bau von erschwinglichen Wohnungen in die USA zu bringen. Später ist von der Sunconomy jedoch nichts mehr zu hören.

(Grafik)

Ebenfalls im Januar 2019 enthüllt das Unternehmen

für den Sozialen Wohnungsbau Plurial Novilia, eine

Tochtergesellschaft der Action Logement-Gruppe, die architektonischen

und technischen Konturen seines experimentellen Projekts Viliaprint,

bei dem in der Nähe von Reims bis 2020 auf einem

1.000 m2 großen Grundstück fünf Sozialwohnungen sowohl

im 3D-Betondruck als auch mit Offsite-Konstruktionen gebaut werden

sollen. Plurial Novilia hatte im Juni zuvor die Ausschreibung Architecture

de la Transformation 2018 gewonnen, die darauf abzielt, im Öko-Distrikt

Rema’Vert entsprechende Einfamilienhäuser zu bauen.

Die 3D-Druck-Technologie von XtreeE wird zur Gestaltung der Wände des Wohnzimmers und der Schlafzimmer der fünf einstöckigen Reihenhäuser unterschiedlicher Größe eingesetzt (eines von 75 m2, drei von 92 m2 und ein letztes von 100 m2), deren Besonderheit in ihrer geschwungenen Form liegt. Hinzu kommen Off-Site gebaute Module für die Funktionsblöcke der Häuser. Diese Module entsprechen der Küche, der Speisekammer, den Toiletten und dem Duschraum.

Die 3D-gedruckten Wände und die Module werden durch Glastischlerei verbunden, um so mehr Licht in alle Räume zu bringen. Schließlich werden die von dem Architekten Emmanuel Coste entworfenen fünf Reihenhäuser von einem einzigen großen Gründach bedeckt.

(im Bau)

Im April präsentierten die Projektpartner, darunter die Vicat-Gruppe, die Baustoffe entwickelt, das Konstruktionsbüro SIXENSE Necs sowie Demathieu Bard Construction, ein unabhängiges Bauunternehmen, den ersten Prototypen einer 3D-gedruckten Betonwand. Der konkrete 3D-Druck der Wände erfolgt dann Off-Site an zwei verschiedenen Standorten: in den Räumlichkeiten von XtreeE und in denen des Lycée Arago in Reims. Dadurch werden die Kosten gespart, die damit verbunden sind, daß der Roboter ansonsten mit einem Zelt geschützt werden müßte. Nach Fertigstellung werden die Wände und die Module vor Ort montiert.

Die Arbeiten beginnen im Februar 2020, und Ende Juli werden zwei neue Prototypenwände mit Innenabdichtung gedruckt, die dann Anfang August auf der Baustelle unter realen Bedingungen bearbeitet und eingesetzt werden. Das Bauprojekt soll Ende 2021 abgeschlossen werden.

Den internationalen Export seiner Technologie beginnt XtreeE im Juni 2019, als in Dubai ein Additive Manufacturing Center eröffnet wird, das den Produktionsstandort in Rungis ergänzen soll. Die Anlage wird von dem lokalen Partner Concreative betrieben. Zwei weitere Installationen sind für Ende des Jahres in Asien geplant. Die Ambitionen von XtreeE sind, bis 2025 über 50 weltweit vernetzte 3D-Druckeinheiten zu verfügen.

Für die City of Dubai entwirft XtreeE zudem einen 100 m2 großen, verglasten Pavillon, der als Ausstellungsgalerie dienen soll und dessen Innenwände aus einzeln gedruckten Betonschalen bestehen, während das Dach eine perforierte Betonplatte ist, deren Muster vom traditionellen Mashrabieh-Designs inspiriert ist. Außerdem ist XtreeE Teil eines Konsortiums unter der Leitung von Freyssinet, an dem auch noch das Büro Lavigne & Cheron Architectes, sowie die Firmen Quadric und LafargeHolcim beteiligt sind, das im Vorgriff auf die Olympischen Spiele 2024 von der öffentlichen Behörde Plaine Commune mit der Planung und dem Bau einer 40 m langen Fußgängerbrücke in Aubervilliers beauftragt wird, der Pflaster komplett mit 3D-gedrucktem Strukturbeton hergestellt werden soll.

in Shanghai

In China wird im Februar 2019 die „weltlängste

mit einem 3D-Drucker gebaute Brücke“ aufgestellt. Die fast 27

m lange und 3,6 m breite Fußgängerbrücke aus Beton,

die einen Kanal im Baoshan District von Shanghai überspannt,

ist vom Joint Research Center for Digital Architecture (JCDA) der Tsinghua

University in Peking entworfen und von der Shanghai Wisdom

Bay Investment Management Co. errichtet worden. Das Design stammt

von Prof. Xu Weiguo und ist von der historischen

Anji Brücke in Zhaoxian inspiriert.

Der Entwicklungsprozeß, an dem auch die Firma Advanced Intelligent Construction Technology Inc. (AICT) beteiligt ist, beinhaltet die Herstellung eines Modells im Maßstab 1:4, das verwendet wird, um die Funktionsfähigkeit des Verfahrens zu testen und zu beweisen, daß eine so gebaute Konstruktion hinreichend stabil ist. Die tatsächliche Brücke wird anschließend von zwei Robotern gedruckt, die damit insgesamt 450 Stunden lang beschäftigt sind.

Sie besteht aus 44 Hohlkörpern und 68 Pflasterelementen, während die Handläufe in 64 Einheiten unterteilt sind. Diese sind wie fließende Bänder geformt und erzeugen so eine leichte, elegante Bewegung über den Teich der Shanghai Wisdom Bay. Um die strukturelle Leistung herkömmlicher Materialien zu erreichen, werden die Komponenten aus Verbundwerkstoffen gedruckt, die Polyethylenfaserbeton enthalten.

Die Brücke ist zudem mit einem Überwachungssystem ausgestattet, das aufzeichnet, wie sich der Beton mit der Zeit verformt. Diese Informationen werden dazu benutzt, die Verwendung der 3D-Druck-Technologien für das Engineering weiterzuentwickeln.

Die AICT wurde übrigens von Ziyou Xu gegründet, der vorher als Forscher an der Tsinghua University tätig war. Den Zeitpunkt der Entstehung habe ich bisher nicht herausfinden können. Die Firma gibt im Januar 2021 die Gründung eines robotergestützten Unternehmens für intelligente Bautechnologie in Los Angeles, Kalifornien, bekannt.

Der Rekordtitel der längsten Brücke geht aber schon im Oktober 2019 an die Hebei University of Technology, wo unter der Leitung von Prof. Ma Guowei ein ähnliche Bauwerk mit einer Länge von 28,1 m eröffnet wird, das diesmal der Zhaozhou-Brücke nachempfunden ist, einer 1.400 Jahre alten Steinbogenkonstruktion in der Provinz Hebei, die als die älteste Brücke Chinas gilt. Die neu gedruckte Version, die auf dem Beichen-Campus der Universität in Tianjin in Betrieb genommen wird, ist allerdings nur halb so groß wie das Original.

Von Prof. Weiguo und der AICT stammt auch die 3D-gedruckte Book Cabin, die sich im Wissenschafts- und Technologiepark Baoshan Wisdom Bay in Shanghai befindet und im März 2021 für die Öffentlichkeit geöffnet wird. Die Beton-Buchkabine ist eine Buchhandlung und ein Veranstaltungsort, der Platz zum Lesen, zum Teilen von Büchern, für Ausstellungen und akademische Diskussionen bietet.

Das Gebäude, das ebenfalls mit den 3D-Druckmaschinen erstellt wird, die das Team der Tsinghua University selbst entwickelt hat, ist das neueste in einer Reihe von Bauwerken in dem Baoshan-Innovationspark, die mit additiver Fertigung entworfen und gebaut werden.

(im Bau)

Der 3D-Druck der Struktur erfolgt innerhalb von drei Wochen und in drei Teilen. Die äußere Rundwand wird vor Ort gedruckt, während das Dach und die übrigen Teile der Außenwand separat gedruckt und dann am Standort montiert werden. Die 30 m2 große Buchkabine hat eine Fußbodenheizung und bietet 15 Personen Platz.

Vermutlich ebenfalls in dem Technologiepark befindet sich ein 3D-Druck-Museum im Bau - das weltweit erste seiner Art. Den Druck der massiven Zementstrukturen, die das Museum beherbergen werden, führt das chinesische Unternehmen Shanghai Fab-Union Technology Co. Ltd. (Fab-Union) durch, das sich auf verschiedene Roboterbautechnologien spezialisiert hat und bereits große 3D-Druckprojekte auf Polymerbasis durchgeführt hat, wie 2017 den Cloud Pavilion in Shanghai und den ähnlichen Cloud Village Pavillon auf der Biennale 2018 in Venedig.

Topology Bridge

Zudem hat die Fab-Union eine zusammengesetzte 3D-Drucktechnologie namens Robotic Filament Winding verfeinert, die z.B. bei der Cross-Scale Topology Bridge (o. Robot Fabricated Hybrid Bridge) in Japan verwendet wird, die im Juli 2019 im Rahmen des Sommerworkshops DigitalFUTURES International 2019 an der chinesischen Tongji University entworfen wird. Um diese ‚Hochleistungsbrücke‘ zu schaffen, werden zwei Roboterfertigungstechniken miteinander kombiniert, das Filamentwickeln und der 3D-Metalldruck im Großmaßstab.

Die Brücke wird demnach in zwei Phasen gebaut. Zunächst wird ein Metallrahmen in einem Roboterfertigungsprozeß in 3D gedruckt. Anschließend werden zur Verstärkung des Rahmens dünne Kohle- und Glasfasern netzartig um den Rahmen gewickelt. Das Ergebnis ist eine Fußgängerbrücke aus Metall, die über 20 Personen tragen kann.

Durch diese Kombination gelingt es dem gemeinsamen Forschungsteam unter der Leitung von Philip F. Yuan, die Strukturleistung zu maximieren, den Materialverbrauch zu minimieren und gleichzeitig die minimale Herstellungs- und Installationszeit zu erreichen. Zum Einsatz kommen jeweils zwei Roboter für den 3D-Metalldruck bzw. für das Wickeln von Filamenten. Für die Hauptstruktur, die in 13 Segmente unterteilt ist, werden rund 263 kg Edelstahl verwendet.

Die Metallbrücke erstreckt sich über 11,4 m und hat eine Höhe von 3,9 m. Das gesamte Projekt erfordert 20 Tage für die Designphase und 20 Tage für die Roboterfertigung, danach wird das Bauwerk zum Aufstellungsort am College of Architecture and Urban Planning der Tongji University transportiert und dort in sieben Tagen installiert. Nach mehreren Monaten im Einsatz wird das Bauwerk aber schon im Oktober wieder abgebaut. Über das neue Museum hingegen ist bislang noch nicht viel mehr bekannt.

Berichten vom März 2021 zufolge entwickeln darüber hinaus zwei Forscherteams der Tsinghua University unter der Leitung von Prof. Weiguo unabhängig voneinander neue Methoden, um den 3D-Druck von Häusern auch in den ärmeren Regionen Afrikas zu ermöglichen. Bei den zwei Methoden handelt es sich um eine Mobile Plattform für den 3D-Roboterdruck in Beton und um ein Schnellbausystem für Betonhäuser.

Tsinghua University

Die mobile Plattform besteht aus einem mobilen Roboterarm mit einer 3D-Druck-Vorrichtung, einer Schiene mit einer mobilen Hebebühne und einer Plattform zum Ziehen und Aufhängen. Das Druck-Frontend und der Roboterarm lassen sich auf der Hebebühne bewegen, und es werden lediglich zwei Personen für den Hausbau benötigt, die die Steuerausrüstung bedienen.

Das Modellhaus, das mit dem Schnellbausystem entsteht, hat eine Fläche von 40 m2 und besteht aus Eß- oder Gästezimmer, Schlafzimmer, Küche, Badezimmer und Veranda. Veranda, Küche und Bad befinden sich auf der einen Seite des Hauses, Gästezimmer und Schlafzimmer auf der anderen. Die beiden Einheiten lassen sich durch eine leichte Scheidewand in der Mitte trennen.

Wie das Haus aufgeteilt wird, kann flexibel an die tatsächlichen Lebensbedürfnisse angepaßt werden. Es kann bis zu vier Personen ein Zuhause bieten. Das Dach besteht aus zwei unterschiedlich großen Tonnenbögen, die ein geräumiges und komfortables Innenraumklima schaffen. An zwei Seiten des Hauses sind raumhohe Fenster installiert, während sich im Küchendach ein Oberlicht befindet.

Im Juli 2021 wird zudem von einem anderen Team der Tsinghua-Universität um den Chefdesigner Lu Bin im Wisdom Bay Park eine zum Teil 3D-gedruckte einziehbare Gartenbrücke vorgestellt. Das 9,34 m lange Bauwerk ist 1,5 m breit und 1,1 m hoch, in neun Segmente unterteilt und besteht aus 36 dreieckigen Paneelen, die jeweils ein eigenes Design haben. Um die gesamten Platten zu entwerfen, werden nur drei Tage benötigt. Die Paneele werden aus dem recycelbaren Verbundmaterial Polyesterkarbonat 3D-gedruckt.

Die 850 kg schwere Brücke kann eine Gesamtlast von einer Tonne oder das Gesamtgewicht von etwa 20 Erwachsenen tragen, sie wird über Bluetooth gesteuert und läßt sich in weniger als 60 Sekunden vollständig entfalten, was aussieht, als würde sich eine zusammengerollte Kellerassel wieder ausstrecken. Ebenso fließend kann sie wieder zurückgezogen werden. Details zur umgesetzten Technik gibt es nicht.

Das mit einem automatischen Schwerkraft-Warnsystem ausgestattete Konstrukt wird noch in diesem Monat der Öffentlichkeit zugänglich gemacht.

Im November 2021 zeigt die AICT ihr neustes realisiertes Projekt, einen öffentlichen Park im Shenzen World Exhibition and Convention Center (SZCEC), der mit Hilfe des 3D-Drucks angelegt wird, um die Möglichkeiten der Technologie zu demonstrieren, die das Unternehmen in der Bauindustrie zukünftig einsetzen will. Dabei betont das von Prof. Weiguo geleitete Team unter den Vorteilen des 3D-gedruckten Betons besonders, daß dieser keine Schalung benötigt, die zeit- und kostenaufwendig zu erstellen ist und normalerweise aus Holz besteht, das nach seiner Verwendung ‚entsorgt‘ wird.

Die 3D-Drucktechnologie von AICT, die auch bei der Umsetzung des 3D-Printed Concrete Park verwendet wird, nutzt das firmeneigene Baumaterial sowie einen leichteren, modularen Sechs-Achsen-Roboterarm anstelle eines schweren, herkömmlichen dreiachsigen Großportals. Mit der 3D-Roboterdrucktechnologie werden für den 5.523 m2 großen Park in nur zweieinhalb Monaten mehr als 2.000 Betonteile hergestellt, aus denen Skulpturen, Bänke, Blumenbeete, Stützmauern und Bordsteine entstehen – und dies zu einem Bruchteil der Kosten herkömmlicher Baumethoden.

Darüber hinaus untersuchen die Forscher der Tongji-Universität die Verwendbarkeit von recycelten feinen Zuschlagstoffen für den 3D-Mörteldruck, da dies größere wirtschaftliche und ökologische Vorteile bieten würde. Die im Dezember veröffentlichte Studie trägt den Titel ‚On rheology of mortar with recycled fine aggregate for 3D printing‘.

Einem Bericht vom Februar 2019 zufolge wird auch

an der Technischen Universität Graz der ressourcenschonende

3D-Druck von Objekten aus Beton erforscht. Ziel des Projekts COEBRO,

das von der Forschungsförderungsgesellschaft und von Partnern aus

der Wirtschaft finanziert wird, ist die Herstellung von zwei individuell

geplanten, ungeschalten Betonbauteilen mittels 3D-Drucker, anstatt

wie bisher die Gußtechnik zu nutzten. Eines der Objekte ist ein Deckenelement,

das andere ein verschnörkeltes Fassadenteil, das

in einer Schalung gar nicht produzierbar wäre.

3D Printing

Erste 3D-Druckversuche fanden bereits Mitte November statt. Nachfolgeprojekte, die auf die Erkenntnisse von COEBRO aufbauen, sind bereits in Planung.

Fast zeitgleich stellt ein interdisziplinäres Forschungsteam am Institut für Tragwerksentwurf (ITE) der Technische Universität Braunschweig ein neues Beton-3D-Druckverfahren für großformatige Objekte ohne Schalung vor. Grundlage des Shotcrete 3D Printing (SC3DP) ist das vor drei Jahren am ITE installiertes Forschungsgroßgerät Digital Building Fabrication Laboratory (DBFL) bei dem eine CNC-gesteuerte 5-Achs-Portalfräse und ein sechsachsiger Schwerlastroboter miteinander kombiniert wurden. Die zwei Fertigungseinheiten lassen sich getrennt steuern und können auch synchron zusammenarbeiten. Der nutzbare Arbeitsraum beläuft sich auf 10,5 x 5,25 x 2,5 m.

Die Betonmatrix wird mittels kontrollierter Zuführung von Druckluft in der Extrusionsdüse schichtweise aufgetragen. Der 3D-Druck mit Druckluft führt zu einem sehr guten Verbund der einzelnen Schichten und zeigt entsprechende positive Auswirkungen auf die Festbetoneigenschaften der gedruckten Betonteile. Die bisherigen Ergebnisse werden im April in einer Arbeit vorgestellt (‚Adaptive Modular Spatial Structures for Shotcrete 3D Printing‘).

Die American University in Dubai (AUD) kündigt im

April 2019 die Einrichtung eines wissenschaftlichen

Forschungszentrums für den 3D-Druck von Betongebäuden an, das den

Namen The Center for 3D Concrete Printing and Digital

Construction erhält und das erste seiner Art im Nahen Osten

ist. Das Zentrum wird auf dem AUD-Campus errichtet und zielt darauf

ab, den Einsatz der Beton-3D-Drucktechnologie im Bauwesen in den

Ländern der MENA (Naher Osten und Nordafrika) und des Golf-Kooperationsrats

(GCC) voranzutreiben.

3DVinci Creations, ein 3D-Druck-Servicebüro mit Sitz in Dubai, wird das AUD-Zentrum mit einem 3D-Drucker beliefern. Die Arabtec Construction Co. und die Robert Bird Group, ein weltweit tätiges Ingenieurberatungsunternehmen, sind weitere Partner des Projekts. Über eine Umsetzung ist noch nichts bekannt.

(Grafik)

Die gemeinnützige Architektur- und Städtebaugruppe Terreform

ONE stellt während der Cooper Hewitt Design Triennial,

die im Mai 2019 im Cooper-Hewitt Smithsonian Design

Museum in New York City beginnt, das Modell einer futuristischen,

3D-gedruckten Hausfassade für Monarchfalter (Danaus

plexippus) vor. Die doppelwandige Grünfassade, die aus 3D-gedruckten

Komponenten besteht, soll den Schmetterlingen einen sicheren Lebensraum

bieten.

(Detail)

Die Fassade namens Monarch Sanctuary soll an einem achtstöckigen neuen Gewerbegebäude in Nolita, New York City, entstehen, aus 3D-gedruckten Fliesen aus Beton, auf denen sich Weinreben und Blumen befinden.

Die spezielle Vegetation innerhalb der Struktur, die auch das Dach und das Atrium integriert, würde den Monarchfalter während seines gesamten Lebenszyklus unterstützen und als Brutstätte und Zufluchtsort dienen.

Die Gruppe hat es sich zum Ziel gemacht, weltweit zu klimabasierten Lösungen zu inspirieren, die man auch in städtischen Gebieten umsetzen kann. Derzeit ist noch nicht bekannt, ob und wann das Projekt realisiert wird.

(Grafik)

Im Juli 2019 gibt die Emaar Properties PJSC,

ein Immobilienunternehmen, das die Projektentwicklung und deren Projektvermarktung

in Dubai betreibt, bekannt, daß man bald das erste 3D-gedruckte Haus

der Firma bauen wird.

In einem globalen Wettbewerb hatte der Entwickler den Auftrag für das 3D-gedruckte Modellhaus in Arabian Ranches III an eine Partnerschaft zwischen einem ungenannten internationalen 3D-Drucktechnologieunternehmen und einem Auftragnehmer der VAE vergeben. Ziel der Bemühungen sie es, schneller und kostengünstiger zu bauen. Bislang ist es aber bei den Ankündigung geblieben, von einer Umsetzung ist noch nichts zu sehen.

Mit der Idee, Häuser aus Lehm zu drucken, beschäftigt

sich auch das 2012 gegründete Designbüro Rael

San Fratello aus Oakland, das im Herbst 2019 im

Rahmen des Projekts Mud Frontiers vier 3D-Lehmstrukturen

als Prototypen für bezahlbaren Wohnraum der Zukunft druckt. Die Gründer

und Professoren Ronald Rael und seine

Frau Virginia San Fratello arbeiten schon seit 2010 gemeinsam

daran, die Architektur zu revolutionieren, indem sie mittels experimenteller

Herangehensweise die neuesten 3D-Drucktechnologien mit ungewöhnlichen

Baumaterialien verbinden.

(Grafik)

Im Rahmen ihres unabhängigen 3D-Druck-‚Macher-Tanks‘ Emerging Objects (der auch als Firma auftritt) drucken sie Strukturen aus Sägemehl, Zement und Keramik, und versuchen sogar, Gummi aus recycelten Reifen, Glas aus zerbrochenen Windschutzscheiben und Salz aus der Bucht von San Francisco zu verwenden, wobei sie – nach langwierigen Materialversuchen – auch meistens Erfolg haben. Weitere Experimente erfolgen u.a. mit Schokolade, Metall, Nylon, Papier, Tee und Holz.

Im Jahr 2013 wird das Paar von einem Entwickler beauftragt, 3D-gedruckte Häuser für für das Jin Hai Lake Resort nördlich von Peking zu entwerfen. Daraus entsteht eine Fallstudie namens 3D Printed House 1.0 zur Integration traditioneller Bauteile und Volumen, die mit 3D-gedruckten Salzpolymeren und faserverstärkten Zementpolymeren hergestellt werden. Während die meisten Visionen für ein 3D-gedrucktes Haus einen sehr großen Drucker erfordern, erwägt das aktuelle Projekt den Einsatz einer Druckerfarm zum Ausdrucken von Bauteilen, Ziegeln und Fliesen.

Die privaten Räume im Inneren des Hauses, wie Eßzimmer, Schlafzimmer und Badezimmer, befinden sich in lichtdurchlässigen, zweistöckigen, 3D-gedruckten Hüllen, die aus Salzpolymer gebaut sind. Das Innere der Salzvolumen fängt das Licht von Oberlichtern ein und schafft eine Reihe von leuchtenden, durchscheinenden Räumen innerhalb des Betonkastens. Draußen, neben dem Pool, befindet sich eine freistehende 3D-gedruckte Pool-Cabana, ebenfalls aus dem Salzpolymer.

Die Außenverkleidung des 3D Printed House 1.0 wird aus dem speziellen, von Emerging Objects entwickelten faserverstärkten Zementpolymer 3D-gedruckt. Andere Bauteile des Hauses werden aus weiß verputztem Ortbeton bestehen. Ob das Projekt tatsächlich realisiert wird, ist bislang unbekannt.

Zu den weiteren Designs von Rael San Fratello gehört die Quake Column, mit der die Designer und Entwickler schon 2014 zeigen, wie 3D-Druck-Bauteile erdbebensichere Strukturen schaffen können, indem Mauerwerksprinzipien verwendet werden, die die Kraft eines Erdbebens durch die ineinandergreifenden Komponenten einer Wand verteilen.

Die modulare Säule greift dabei auf traditionelle Quadertechniken aus ineinandergreifenden Steinen zurück, wie sie aus Peru bekannt sind. Die von den Inkas gebauten mörtelfreien Trockensteinmauern konnten sich während eines Erdbebens leicht bewegen und versetzen, ohne daß die Mauern einstürzten. Eine passive Strukturkontrolltechnik, die sowohl das Prinzip der Energiedissipation als auch das der Unterdrückung resonanter Verstärkungen nutzt.

Jeder ‚Stein‘, aus dem die bebensichere Säule besteht, verzahnt sich perfekt mit benachbarten Blöcken. Während die Zyklopenblöcke der Inka-Bauweise allerdings massiv sind und mehrere Tonnen wiegen, sind die 3D-gedruckten Blöcke leicht und hohl. Dafür verfügen sie über integrierte Griffe zum einfachen Anheben und Plazieren – und sind numeriert, um ihren jeweiligen Platz in der Bausequenz zu kennzeichnen. Die Dateien um sie auszudrucken werden kostenlos angeboten.

Im Mai 2018 wird das Buch Printing Architecture: Innovative Recipes for 3D Printing veröffentlicht. Es spiegelt die kontinuierlichen Experimente in der 3D-Druckarchitektur wider, die von dem Paar im Laufe der letzten sechs Jahre mit einer Vielzahl von Pulvern durchgeführt worden sind. Neben Fallstudien und Illustrationen bietet es Anleitungen zur Beschaffung alternativer Materialien, spezifische Rezepturen zum Mischen von Compounds sowie Schritt-für-Schritt-Anleitungen zu ihrer Anwendung.

In diesem Jahr wird auch der Shed (o. Cabin of 3D Printed Curiosities) vorgestellt, ein kleines Prototypgebäude in einem Hinterhof in Oakland, Kalifornien, dessen hölzernes Gewerk u.a. mit den Picoroco Blocks der Architekten verkleidet wird, die aus Zement- und Salzmaterialien 3D-gedruckt werden. Der Zement wird für die Hauptverkleidung, und das Salz für die Seitenfenster verwendet, um Licht hereinzulassen. Die Blöcke sind modulare 3D-gedruckte Bausteine, die auch aus Sand gedruckt werden können.

Konzipiert wird der wetterfeste und strukturell solide Schuppen als Reaktion auf die Lockerung der Vorschriften für Nebenwohnungen in der Bay Area – kleine Hinterhofstrukturen, die insbesondere in Ballungsgebieten helfen können, Wohnungsprobleme im Mikromaßstab anzugehen. Das im Grundriß rechteckigen Gebäude mit Satteldach umfaßt 11 m2. Zu seiner Verkleiden werden etwa 4.500 Keramikfliesen verwendet.

An der Vorderfassade wird das Planter Tile System eingesetzt, das aus sechseckigen Fliesen aus verschiedenen Materialien besteht. Vier der sechs verschiedenen Muster haben Vorsprünge mit kleinen Öffnungen, die der Fliese die Fähigkeit geben, Pflanzenleben zu erhalten und eine lebendige Wand aus Sukkulenten schaffen, die im nordkalifornischen Klima natürlich gedeihen.

Das innovative Paar erregt Anfang 2019 übrigens internationale Aufmerksamkeit, als es in den Lücken zwischen den Metallsäulen der amerikanisch-mexikanischen Grenzmauer zwischen El Paso in Texas und Ciudad Juárez in Mexiko drei leuchtend rosa Wippen installiert, damit Kinder auf beiden Seiten miteinander spielen können. Auch die auf Instagram gepostete Erklärung klingt durchdachter, als alles, was die Politiker zu diesem Thema zu sagen haben:

„Die Mauer wurde (so) zu einem buchstäblichen Dreh- und Angelpunkt für die Beziehungen zwischen den USA und Mexiko, und Kinder und Erwachsene wurden auf beiden Seiten auf sinnvolle Weise verbunden, mit der Erkenntnis, daß die Handlungen auf der einen Seite eine direkte Auswirkung auf die andere Seite haben.“

Das eingangs erwähnte Projekt Mud Frontiers, bei dem ein kostengünstiger

transportabler Roboter nebst direkt vor Ort gewonnenen Materialien

(Ton, Wasser und Weizenstroh) verwendet werden, um im Herbst 2019 vier

3D-Lehmstrukturen zu drucken, findet im San Luis Valley in Colorado statt,

da der Lehmbau in der Region eine lange Tradition hat, die auf

die Kultur der Pueblo-Indianer Nordamerikas zurückgeht. Im ersten

Teil des Projekts waren die typischen irdenen Gegenstände, die

aus dem in der Region geernteten Ton hergestellt wurden, erforscht

worden.

Drucker

Gemeinsam mit dem 3D-Keramikdruck-Unternehmen 3D Potter wird anschließend ein kleiner, tragbarer Roboter namens SCARA HD (Selective Compliance Articulated Robot Arm) entwickelt und gebaut, mit dem die Bauwerke vor Ort gedruckt werden können. Der Roboterdrucker ist leicht genug, um von zwei Personen getragen zu werden und kann von nur einer Person mit einem Mobiltelefon bedient werden.

An jedem der vier soliden Lehm-Prototypen (Hearth, Beacon, Lookout und Kiln; also Herd, Leuchtfeuer, Aussichtspunkt und Brennofen) werden unterschiedliche Konstruktionsweisen getestet.

Der erste Entwurf, Hearth, untersucht, wie eine dünne Lehmwandkonstruktion mit lokalem, verrottungsbeständigem Wacholderholz verstärkt werden kann. Das Innere besteht aus einer 3D-gedruckten Tarima oder Bank, die einen Fogon oder Kamin umgibt, in dem der aromatische Wacholder verbrannt wird. Beim zweiten Design, Beacon, bei dem verschiedene Lehmschichten gestapelt werden, wird erforscht, wie dünn die Lehmwände sein können. In dieser Struktur leuchtet das Licht durch Höhlungen entlang der Wände, wodurch der Lehmbau als ‚Leuchtfeuer‘ dient.

Das dritte Objekt, Lookout, besteht aus einem Netzwerk von wellenförmigen Lehmspiralen, die so geschichtet sind, daß sie eine 3D-gedruckte Treppe bilden und eine begehbare Struktur schaffen, die stark genug ist, um erheblichem Gewicht standzuhalten. Darüber hinaus wird diese Struktur mit Querschnitten von Lehmrohren gebaut, um ein System der natürlichen Luftzirkulation durch verschiedene Öffnungen zu schaffen. Der letzte Prototyp, Kiln, beinhaltet die Höhepunkt der anderen Designs, fügt jedoch einen mit Wacholderholz befeuerten Ofen hinzu, der Ton aus der Region verwendet, um gebrannte Steingutartikel herzustellen.

Im März 2021 berichten die Fachblogs, daß Emerging Objects während der Covid-19-Pause in der Wüste des San Luis Valley in Colorado eine Lehmhütte für zwei Personen 3D-gedruckt hat, damit diese isoliert zusammenleben können. Die Casa Covida genannte Versuchshütte, die als Fallstudie für eine Kombination aus moderner und alter Technologie bezeichnet wird, besteht aus drei miteinander verbundenen zylindrischen Räumen, die sich in der Mitte leicht wölben. Außerdem wirkt die Hütte schon viel professioneller als ihre Vorläufer.

(Innensicht)

Die Lehmwände bestehen aus Sand, Schluff, Ton und Wasser, werden mit dem dreiachsigen SCARA gedruckt und dann in der Sonne getrocknet und ausgehärtet. Für den Bau wird der Lehm von Hand gesiebt und mit einem Betonmischer gemischt, bevor er in den SCARA gepumpt und über eine Düse ausgespritzt wird.

Eine Holztür im zentralen Zylinder öffnet sich zu einem offenen Raum mit zwei irdenen Bänken und einem Kamin zum Kochen und Warmhalten in kalten Nächten. Gegen Regen oder Schnee gibt es ein aufblasbares Dach, das auch die Hitze des Feuers im Inneren hält.

Einer der Räume neben dem Zentralzylinder ist überdacht und enthält eine Schlafplattform aus Kiefernholz. Für die Türen und Stürze wird eine wärmebehandelte geschwärzte Version des gleichen Holzes verwendet. Der Raum auf der anderen Seite enthält eine versenkte Badewanne, die von Flußsteinen umgeben ist und ihr Wasser aus einem Grundwasserleiter bezieht. Die große Dachöffnung erlaubt einen ungehinderten Blick in den Himmel.

In diesem Zusammenhang ist ein Bericht vom August 2020 zu

erwähnen, demzufolge auch Wissenschaftler der Texas A&M

University unter der Leitung von Prof. Sarbajit

Banerjee ihre Aufmerksamkeit auf den formbaren Lehmboden richten,

der an Orten auf der ganzen Welt unter dem Oberboden zu finden ist

– als umweltfreundliche Alternative zum Beton. Auch hier ist das

Ziel, letztlich Gebäude aus lokalem Boden zu drucken.

Bei dem Versuch wird dem Ton (aus dem Hinterhof eines Kollegen) eine ungiftige Substanz hinzugefügt, die als Carboxymethyl (Trimethyl) Azanium Chloride (CTAC) bekannt ist. Es ist ein Nebenprodukt der Zuckerrüben-Verarbeitungsindustrie und zieht die mikroskopisch kleinen Oberflächenschichten des Tons zu. Dies verhindert, daß der Ton Wasser aufnimmt und sich ausdehnt, was ziemlich problematisch wäre, wenn das Material in einem Gebäude verwendet würde. Außerdem werden Natriumsilikat-Partikel und Zellulosefasern hinzugefügt, die dem Ton helfen, zusammenzukleben, so daß er leichter durch die Düse eines 3D-Druckers extrudiert werden kann. Letztendlich hofft das Team, ein chemisches ‚Toolkit‘ zu entwickeln, mit dem sich jede Art von Boden in ein 3D-Druckmedium umwandeln läßt.

Bisher haben die Forscher allerdings nur kleinformatige Teststrukturen erstellt, die aus gestapelten gedruckten Schichten des behandelten Tons bestehen (und auch nicht besonders toll aussehen).

Das niederländisches Unternehmen Vertico stellt

im September 2019 gemeinsam mit der Universität

Gent und dem Technion – Israel Institute of Technology einen

parametrisch und topologisch optimierten 3D-gedruckten Betonsteg her,

der vergleichbare Lasten wie eine konventionell hergestellte Brücke

aushält. Mit dem 3D-Druckverfahren gelingt es zudem, den Einsatz

von Material um 60 % zu senken. Gearbeitet wird dabei mit dem mobilen

3D-Demonstrationsdrucker EVA M-1 compact.

Auf der Dutch Design Week im Oktober stellt Vertico ein gemeinsam mit der TU Eindhoven realisiertes 3D-Bauprojekt namens Drivers of Change vor, bei dem mit Hilfe der 3D-Drucktechnologie drei beeindruckend detailreiche monolithische Säulen entstanden sind. Die Säulen sind jeweils 300 kg schwer und 3 m hoch. In dem von der Universität initiierten Projekt sollten die Studenten die ‚alten Docks‘ in Gent überdenken, neue Vorschläge einbringen und die ästhetischen und nachhaltigen Qualitäten des 3D-Betondrucks entdecken.

Aktuell arbeitet Vertico an einem Betonkuppelhaus, das ab Februar 2020 gemeinsam mit The Huizenprinters – eine Partnerschaft von Vertico, Heilijgers, Van der Kamp, Blueways, FabLab Amersfoort und dem WAR – produziert werden soll. Bislang sind aber keine Details über dieses Projekt bekannt.

Im Juli 2021 präsentiert Vertico den EVA als den ersten 3D-Drucker der Einstiegsklasse für den Bau, der auf F&E-Aktivitäten von Unternehmen und Universitäten ausgerichtet ist und nur 50.000 € kostet. Vertico ist damit das erste Unternehmen, das einen Plug&Play-3D-Konstruktionsdrucker zu einem derartigen Einstiegspreis anbietet, der zudem die Slicing-Software (ohne Lizenzgebühr) sowie ein Grundrezept für den Materialmix umfaßt – zuzüglich zu einer Tonne Startermaterial.

(Grafik)

Interessanterweise wird im Juli 2020 von dem niederländischen Ingenieurbüro Royal HaskoningDH, dem Materialhersteller DSM und dem Anbieter von 3D-Großdruckern CEAD der Entwurf einer leichten Fußgängerbrücke aus faserverstärktem Kunststoff (FVK) vorgestellt, die die „weltweit erste Konstruktion dieser Art“ sei. FVK-Brücken bieten verschiedene Vorteile gegenüber ihren Pendants aus Stahl. Neben einer längeren Lebenserwartung und geringeren Lebenszykluskosten sind sie leicht, stabil und langlebig und erfordern wenig Wartung.

Für das Design der Brücke verantwortlich ist die Royal HaskoningDHV, während die CEAD den 3D-Großdrucker für Verbundwerkstoffe bereitstellt und DSM sein Verbundmaterial Arnite liefert, ein recycelbarer glasgefüllter thermoplastischer PET-Kunststoff, der im 3D-Druckverfahren von CEAD mit Endlosglasfasern kombiniert wird. Die Firma hatte das CFAM-System (Continuous Fiber Additive Manufacturing) im November 2018 offiziell eingeführt – und war im Mai 2019 eine eiegne Partnerschaft mit der DSM eingegangen, um gemeinsam neuer Rohstoffe, Werkzeuge und Endanwendungen zu entwickeln.

Der Entwurf der FVK-Brücke umfaßt Sensoren, die es ermöglichen, einen digitalen Zwilling der Struktur zu erstellen. Mit Hilfe der Sensoren können zudem Wartungsarbeiten an der Brücke vorhergesagt und optimiert werden, was dazu beiträgt, ihre Lebensdauer zu verlängern und die Sicherheit für Fußgänger zu gewährleisten. Bislang läßt sich aber nichts darüber finden, daß die Pläne tatsächlich umgesetzt wurden.

der Haus.me Inc.

Eine völlig andere Form von Gebäude stellt das 3D-gedruckte Mobilhaus der

in Seattle beheimateten Haus.me Inc. dar, das im

Oktober 2019 in den Blogs erscheint. Der Hersteller

behauptet, daß es das weltweit erste vollständig autarke Fertighaus

ist, das kein Stromnetz, Erdgas, Propan, Brennholz oder andere Brennstoffe

benötigt. Stattdessen nutzt es die Sonnenenergie für den gesamten

Strombedarf, einschließlich von Heizung und Kühlung. Der 3D-Verbundpolymerrahmen

sei auch sicher gegen Hurrikane und Erdbeben.

Das im Werk 3D-gedruckte Haus, das sich als Hauptwohnsitz, Ferienhaus oder Gästehaus nutzen läßt, kann überall plaziert werden, es wird vorgefertigt und montiert, ohne daß eine Baugenehmigung oder notwendige Arbeiten vor Ort erforderlich sind. Sobald es am gewünschten Standort ausgestellt ist, ist es zu 100 % einsatzbereit. Jedes Haus ist mit einem Cloud-basierten Überwachungs- und einem zentralen Diagnosesystem ausgestattet, das Wartungsprobleme erkennt, noch bevor sie auftreten.

Angeboten werden zwei Varianten: ein 400 m2 großes Studio mit Küche und Bad, das ab 200.000 $ kostet (mOne), sowie ein Haus mit zwei Schlafzimmern, Küche und Bad, für das je nach persönlicher Konfiguration 380.000 $ oder mehr hingelegt werden müssen. Beide Modelle werden komplett montiert und ausgestattet geliefert, bis hin zu den Weingläsern. Und das Unternehmen bietet sogar eine Rückerstattung an, wenn das Haus von Zombies oder Außerirdischen zerstört wird.

Im selben Monat berichten die Fachblogs, daß ein Forschungsteam der New

York University an einem mobilen Roboterkollektiv mit

3D-Druckern arbeitet, das zum Bauen oder Reparieren im Bauwesen –

auch unter Wasser oder im Weltraum – eingesetzt werden soll. Die

mobilen 3D-Drucker arbeiten dabei in autonomen Teams zusammen, was

von den Forschern als Collective Additive Manufacturing (CAM) bezeichnet

wird. Die Arbeit an dem Forschungsprojekt wird mit 1,2 Mio. $ von

der National Science Foundation (NSF) unterstützt.

Roundabout Pavilion

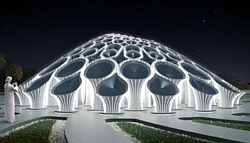

Im Dezember 2019 schlägt das in den VAE ansässige

Designbüro Middle East Architecture Network (MEAN*)

einen skulpturalen 3D-gedruckten Pavillon für einen prominenten Verkehrskreisel

vor, um die Besucher der bevorstehenden Expo 2020 in Dubai

willkommen zu heißen. Die gewölbte, interaktive Installation besteht

aus einer Reihe von palmenartigen Betonelementen mit einer Höhe von

über 8 m, die vom Logo der Expo und den ikonischen Palmen der

VAE inspiriert sind.

Der Vorschlag Boulevard Roundabout Pavilion (o. Expo 2020 Landmark) wird mit Solarenergie betrieben und kann so programmiert werden, daß seine LEDs nachts mit einer Vielzahl von Beleuchtungsmodi leuchten. Als Symbol für innovatives Bauen soll die Installation aus vor Ort 3D-gedruckten Schalenkomponenten aus Beton bestehen. Sie kann sowohl von Autofahrern, die im Kreisverkehr fahren, als auch von Fußgängern genossen werden, die eingeladen sind, den Pavillon zu betreten. Die auf der Struktur installierten Solarpaneele sind geneigt, um eine maximale Sonneneinstrahlung zu erzielen und Sandansammlungen zu verhindern.

Tatsächlich umgesetzt hat das Designbüro bislang nur eine etwas gewöhnungsbedürftige Struktur namens Deciduous (Laubbaum), die eher wie des Brustkorb-Skelett eines Alien wirkt. Der 3,3 m hohe 3D-gedruckte Pavillon wird für das Dubai International Financial Center (DIFC) entworfen – und als eine „Erkundung von Skalierungsprozessen auf den architektonischen Bereich“ bezeichnet.

Der von dem Architekten Riyad Joucka entworfene und Ende 2019 errichtete Deciduous wird von MEAN*, dem in Dubai ansässigen Bauunternehmen Besix 3D sowie dem Londoner 3D-Drucker-Anbieter Ai Build hergestellt. Er ist ein Hybrid aus drei verschiedenen nachhaltigen Materialien: einem CNC-gefrästen Birkensperrholzboden, dem 3D-gedrucktem Betonsockel sowie eine Reihe von verzweigten, 3D-gedruckten Stielen aus PETG, einem Kunststoffpolymer, das aus 30.000 ausrangierten Wasserflaschen recycelt wurde.

(Grafik)

Ein wesentlich ansprechenderes Design aus dem Jahr 2020, das ebenfalls 3D-gedruckt werden soll, ist der 300 m2 große Desert Pavilon, der für das berühmte Wadi Rum im Süden von Jordanien gedacht ist und der „das Erbe der Gastfreundschaft im Geiste von morgen feiert“. Der Raum, eine Überschneidung von Beduinenerbe und Weltraumtechnologie, dient als Oase der Ruhe und des gemeinschaftlichen Beisammenseins.

In Anlehnung an die leichten geodätischen Kuppeln des Martian Desert Camp (s.u. Dome), das sich in der Nähe des Standorts befindet, stellt sich das Designteam ein neuartiges System aus 3D-gedruckten Platten vor, die auf einem CNC-gebogenen Stahlrohrsystem eingesetzt werden können. Insgesamt bildet die Struktur einen Hybrid aus einer 3D-gedruckten Polymerschale auf einer 3D-gedruckten stufenförmigen Betontopographie.

Die Paneele, aus denen die Außenhülle besteht, sind für maximale Effizienz für den 3D-Druck segmentiert. Diese mosaikartig zusammensetzen Paneele filtern das Licht in den Raum und sorgen gleichzeitig für einen gut belüfteten Innenraum. In der Mitte werden Wüstenbäume und -sträucher gepflanzt, um die Atmosphäre zu regulieren. Die Struktur ist so konzipiert, dass sie tagsüber einen Schattenraum vor der Hitze der Wüste und nachts einen Ort zum Feiern, Erzählen und Ausruhen bildet.

Ein sehr ähnliches Konzept mit sanddünenartiget Form stellen im November 2020 das

italienische Büro Barberio Colella Architetti und

der Architekt Angelo Figliola vor. Ihre urbane Oase

ist für Abu Dhabi gedacht und kombiniert modernste Technologie mit

Low-Tech-Systemen, um in der extremen Klimazone natürlich kühl zu

bleiben. Zu letzteren gehören beispielsweise Mashrabiyas, Gewölberäume,

volkstümliche Verschattungsvorrichtungen, Springbrunnen und Kaltwasserbecken.

(Grafik)

Das auf 1.000 m2 ausgelegte konzeptionelle Projekt Urban Dunes steht unter dem Motto ‚Rethinking Local Sustainable Models‘ und verwendet Sand aus der Region als Hauptbaumaterial, das in stereotomischen Sandsteinblöcken in 3D gedruckt wird. Dabei schlagen die Architekten ein modulares Design vor, das sich an eine Vielzahl von Raumsituationen anpassen läßt. Das Grundmodul, ein Quadrat, läßt sich vom L-förmigen Grundriß bis zum Innenhof beliebig erweitern.

Jedes Modul würde aus 3D-gedruckten Blöcken bestehen, die sich zu einem 55 cm dicken Gewölbe stapeln, das zusammen mit den wärmereflektierenden, kühlen Pigmenten, die in den Sand eingemischt sind, zum Schutz vor Sonnenwärme beitragen. Auch die darunter liegenden gewölbten Räume werden durch die perforierten Fenstergitter der Mashrabiya für natürliche Kühlung optimiert.

Als Teil einer Designübung erstellt MEAN* zudem 2021 drei Vorschläge für 3D-gedruckte zeitgenössische Majlis (Capsule Pod, Fluid Space und Folded Walls) – ein arabischer Architekturbegriff, der sich auf den freistehenden Bereich eines Hauses bezieht, der als Vorzimmer zum Empfang von Gästen dient. Jede der Optionen erforscht unterschiedliche Bauweisen und Architekturstile als Reaktion auf die unterschiedlichen Lebensbedürfnisse der zeitgenössischen Emirate.

Sie alle betonen aber den Zugang zu natürlichem Licht, geschwungenen Formen und einem fließenden, offenen Innenraum mit einem Foyer, einem Waschraum, einer kleinen Küchenzeile und einem offenen Wohnbereich für 18 – 25 sitzende Gäste. Die Räume können auch als freistehende Konstruktion oder als Anbau an bestehende Häuser entwickelt werden.

(Grafik)

Ebenfalls im Dezember 2019 präsentieren die Industriedesigner Ching-Yi

‚Crystal‘ Lo, Chia-Yu Lee und Ting-Hsuan

Yu ein Projekt mit dem programmatischen Namen Reeform,

einem Kunstwort aus den Begriffen Reef und Form.

Der architektonische Entwurf in Form einer Reihe modularer Inseln

kann jede Uferpromenade in einen öffentlichen Raum verwandeln, der

das Leben an Land und unter Wasser unterstützt.

Die obere Hälfte ist als sechseckige schwimmende Plattform konzipiert, die vollständig aus recyceltem Kunststoff besteht, während die untere Hälfte das Design von Korallen mit 3D-gedrucktem Beton und Calcit nachahmt. Menschen können die modularen Plattformen nutzen, um soziale Räume an Gewässern wie Flußufern, Seen oder Pools zu schaffen, während die untere Hälfte dazu beiträgt, die Ozeanversauerung zu reduzieren und das Wachstum von Korallen zu fördern, was wiederum ein eigenes marines Ökosystem schafft.

Zwar hat das Team sein Konzept sehr detailliert ausgearbeitet und auch 3D-gedruckte Modelle erstellt, was ausführlich auf der Homepage von Crystal dokumentiert ist, eine großformatige Umsetzung hat bislang aber nicht stattgefunden. Es gibt jedoch noch verschiedene andere Initiativen, die den 3D-Druck zur Herstellung künstlicher Saat-Korallen nutzen, auf die ich hier aber nicht näher eingehen werde.

Weiter mit dem 3D-Druck in der Architektur ...