TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (A)

3D-gedruckte Gebäude gehören zwar nicht direkt

zu den Solarhäusern, bilden aber eine dermaßen interessante Entwicklung,

die gerade international durchstartet, daß sie einen eigenen

Schwerpunkt verdienen. Hinzu kommt die Möglichkeit, die Sonne als

Energielieferant für den 3D-Druck zu nutzen, wie es der Technikkünstler Markus

Kayser aus London bereits 2011 in kleinem

Maßstab vorgemacht hat. Sein Solarsinter nutzt Sonne und Sand als

Energie- und Material-Lieferanten zur Produktion von 3D-Objekten

aus Glas (s.u. Optimierungs-

und Verstärkungstechniken, Mitte der Seite).

Darüber hinaus zeichnet sich bereits heute ab, daß 3D-Baudruck-Projekte auf anderen Himmelskörpern wie Mond und Mars ihre Energie primär mit Hilfe konzentrierter Sonnenstrahlung beschaffen werden, wie es im letzten Teil dieser Übersicht dokumentiert wird.

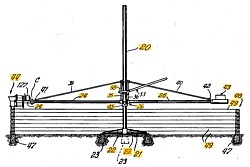

(Grafik)

Bei einer erweiterten Recherche stößt man aber auch beim 3D-Druck

auf Vorläufer,

wie in diesem Fall den Erfinder William E. Urschel aus

Valparaiso, Indiana, dessen Patentantrag von 1941 die

3D-Druck-Technologie schon sehr genau beschreibt (Machine for Building

Walls, US-Nr. 2.339.892, erteilt 1944). Erfreulicherweise

gibt es Filmaufnahmen der Arbeiten von Urschel, die im September 2021 von Jarett

Gross ins Netz gestellt wurden, einem YouTuber, der sich

auf die Dokumentation von Erfolgen im Bereich des 3D-Drucks von Gebäuden

spezialisiert hat.

Urschel hatte in der ersten Hälfte des 20. Jahrhunderts eine ganze Reihe von Erfindungen im Zusammenhang mit der Lebensmittelverarbeitung zum Patent angemeldet, konkret zum Schälen, Schneiden und Würfeln von Obst und Gemüse. Das unter seinem Namen gegründete Unternehmen existiert noch heute, hat aber nichts mit dem 3D-Druck oder der Konstruktion zu tun.

Der kommentierte farbige Clip ‚The Real First 3D Printed Building (1930’s‘)‘ ist wirklich sehr zu empfehlen, nicht nur wegen der humoristischen Einlagen am Anfang, sondern weil die umgesetzte Technologie der manuell befüllten ‚Schicht-für-Schicht-Wandbaumaschine‘ sehr gut zu sehen ist.

Alternativ dazu gibt es Filmmaterial in schwarz-weiß, das im März 2017 von der Firma Urschel (o. Urschel Laboratories Inc.) selbst veröffentlicht wurde (‚Urschel Wall Building Machine‘). Diese Aufnahmen in Valparaiso sind demnach in den späten 1930er Jahren entstanden, während der Farbfilm vom Ende der 1940er Jahre stammt und bereits einige Verbesserungen an der Maschine zeigt, die eine Art großen Iglu baut.

Die Druckvorrichtung besteht aus einem ‚Extruder‘, der am Ende eines Gegengewichtsauslegers montiert ist, dessen Länge den Radius der erzeugten kreisförmigen Struktur bestimmt. Der Ausleger ist an einem zentralen Mast schwenkbar und wird für jede extrudierte Bahn manuell hochgekurbelt.

An seinem Ende befindet sich ein kleiner Trichter für eine außergewöhnlich trockene Beton- oder Mörtelmischung. Der Trichter verfügt über eine Reihe nockengetriebener Spaten, die das Material aus dem Trichter drücken, wobei die Mischung zwischen zwei rotierenden Scheiben gehalten wird, die die Seiten glatt streichen und den Extruder vorwärts treiben.

Die Veröffentlichung von Gross führt dazu, daß ein Forumleser auf hackaday.com loszieht, um sich den Standort an der South Napoleon Street in Valparaiso anzusehen – und dort überrascht feststellt, daß das zuerst gebaute Rundhaus nach 80 Jahren immer noch steht, wenngleich es inzwischen mit einem weiteren Bau verbunden ist.

Weitere Vorläufer sind das robotergestützte Mauern, das bereits

in den 1950er Jahren

konzipiert und erforscht wird, oder das automatisierte Bauen, das

in den 1960er Jahren

mit Pumpbeton und Polyurethanschäumen beginnt. Pionierarbeit bei

der automatisierten Herstellung ganzer Gebäude unter Verwendung von

Gleitformtechniken und der Robotermontage von Komponenten leisten

in den 1980er und 1990er Jahren

die japanischen Firmen Shimizu und Hitachi,

um den Gefahren des Baus von Hochhäusern in Japan zu begegnen.

Um das Jahr 1995 herum werden zwei Methoden zum

3D-Druck im Bauwesen erfunden. Die eine stammt von Joseph

Pegna und basiert auf einer Sand-/Zement-Formungstechnik,

bei der das Material mit Dampf selektiv in Schichten oder festen

Teilen verbunden wird. Demonstriert wird diese Technik allerdings

nie.

(Grafik)

Die zweite Methode, das Contour Crafting von Prof. Behrohk ‚Berok‘ Khoshnevis, beginnt zunächst als Keramikextrusions- und Formgebungsmethode als Alternative zu den aufkommenden Polymer- und Metall-3D-Drucktechniken und wird 1995 patentiert (US-Nr. 5.529.471). Ab dem Jahr 2000 konzentriert sich das Team von Khoshnevis an der Viterbi School of Engineering (University of Southern California, USC) auf den 3D-Druck von Zement- und Keramikpasten im Baumaßstab mittels eines computergesteuerten elektrischen Krans.

Dabei wird auch die automatisierte Integration von modularer Bewehrung sowie eingebauten Sanitär- und Elektronetzen innerhalb eines kontinuierlichen Bauprozesses untersucht und im Labormaßstab getestet. Nachen die Firma Caterpillar Inc. im Sommer 2008 Mittel zur Unterstützung der Projektforschung bereitstellt, gründen Absolventen der Singularity University im Jahr 2009 das Projekt ACASA, um das Contour Crafting zu kommerzialisieren. Vermutlich daraus entsteht in El Segundo, Kalifornien, die Contour Crafting Corp. (CC Corp.) mit Khoshnevis als Projektleiter.

Im Jahr 2010 (andere Quellen: seit 2006) wird behauptet, daß das System an einem einzigen Tag ein komplettes, 232 m2 großes Haus bauen könnte. Zudem evaluiert die NASA die Technologie für seine Anwendung beim Bau von Basen auf dem Mond und dem Mars, was dazu führt, daß 2013 eine Studie an der USC finanziert wird, um die 3D-Drucktechnik weiterzuentwickeln. 2014 gewinnt die CC Corp. bei dem internationalen Create the Future Design Contest der NASA den mit 20.000 $ dotierten Hauptpreis, gefolgt 2016 von einem weiteren Preis für die Selective Separation Shaping (SSS) 3D-Drucktechnologie zur Konstruktion und Fertigung im Weltraum. Auch Khoshnevis selbst gewinnt 2014 einen Preis, und zwar beim Design-Wettbewerb Create the Future.

Mitte 2017 übernimmt der Schalungshersteller Doka aus Österreich, eine Tochtergesellschaft der Amstettener Umdasch Group, 30 % der Anteile an der CC Corp, um in den Markt für Gebäude-3D-Drucker einzusteigen. Mit der Serienfertigung einer mobilen Maschine, die bei 8 – 12 m Arbeitsbreite die Wände eines Gebäudes druckt, soll Anfang 2018 begonnen werden.

Im Mai 2020 startet die CC Corp. eine Zusammenarbeit mit dem US-Betonspezialisten The QUIKRETE Companies zur Entwicklung eines eigenen Betons für die 3D-Drucktechnologie der CC Corp. Die Partnerschaft sieht auch den automatisierten Bau von Wohn-, Gewerbe-, Industrie- und Regierungsgebäuden in den USA vor, beginnend mit Los Angeles.

Im Zuge späterer Recherchen erfahre ich, daß das Sagrada-Família-Konsortium bereits

ab 2001 den 3D-Druck einsetzt, um das Werk des großen

Künstlers und Designers Antoni Gaudí fortzuführen.

In diesem Fall geht es zwar nicht um den Betondruck, sondern um eine

Modellierung, die aber interessant und wichtig genug ist, um in dieser

Übersicht Erwähnung zu finden.

(3D-Modell)

Zum Hintergrund: Als der katalanische Architekt sein Hauptwerk entwarf, die inzwischen weltberühmte Kathedrale Sagrada Família (o. Temple Expiatori de la Sagrada Família) in Barcelona, wußte er, wie wichtig es ist, von der 2D-Ebene in die 3D-Ebene zu wechseln. Wenn man etwas in der Hand hält, bekommt man eine bessere Vorstellung davon, wie ein dekoratives Merkmal oder ein kompliziertes Element an einem Gebäude aussehen würde, als bei einer statischen Zeichnung.

Aus diesem Grund fertigten Gaudí und seine Mitarbeiter ab 1883 (nachdem der Architekt Francisco de Paula del Villar im Jahr 1882 mit dem Entwurf begonnen hatte, aber Aufgrund von Differenzen mit der katholischen Kirche von den Arbeiten wieder zurückgetreten war) häufig handgefertigte Modelle des aufwendigen Gebäudes an, um ein besseres Verständnis für das Design zu bekommen.

Da Gaudí nicht in der Lage war, das Werk zu Lebzeiten zu vollenden, und bei einem Brand und später während des Spanischen Bürgerkriegs die ursprünglichen Gipsmodelle, ebenso wie die meisten Schriften, Pläne und Fotografien zerstört wurden und die verbliebenen oft unvollständig sind, muß das Baukonsortium der Sagrada Familia einen Großteil der Kathedrale selbst entwerfen und dabei den ursprünglichen Ideen Gaudís so weit wie möglich treu zu bleiben.

(2021)

Bevor sie auf den 3D-Druck gestoßen sind, haben sie die Modelle in Handarbeit hergestellt, was aufgrund der Komplexität von Gaudís Entwurf ein zeitaufwendiger und teurer Prozeß war. Nun werden in einem eigenen technischen Studio mit Hilfe von zwei stereolithografischen 3D-Druckern verschiedene Prototypen viel einfacher und schneller erstellt, um die Entwürfe zu visualisieren und herauszufinden, wie sich ein neues Teil in das Gesamtbild einfügt.

Der 3D-Druck ist die ideale Methode, um die skurrilen, stacheligen Formen und verdrehten Türme in Perfektion darzustellen, und mit seiner Hilfe wird Gaudís prachtvolle Kathedrale – eines der am längsten laufenden Bauprojekte der Welt – voraussichtlich im Jahr 2026 fertiggestellt sein, zum hundertsten Todestag von Gaudí. Im Netz sind Video-Clips der entsprechenden Visualisierungen zu finden. Der Zieltermin wird im Herbst 2020 jedoch aufgegeben, da die eingehenden Mittel an Spenden von Stiftungen und Eintrittsgeldern aufgrund der Covid-19-Einschränkungen stark gesunken sind.

Trotzdem wird im November 2021 der Marienturm fertiggestellt, der zweithöchste Turm der Kirche mit einem markanten 12-zackigen Stern auf der Spitze. Und wer weiß, vielleicht werden in den Arbeiten über die letzten Jahre bis zur Fertigstellung auch noch 3D-Baudrucker eingesetzt – die wie geschaffen sind für dieses weltweit einmalige Bauvorhaben. Chefarchitekt Jordi Coll glaubt, daß Gaudí selbst ein großer Befürworter von 3D-gedruckter Architektur gewesen wäre.

von Buswell

Im Jahr 2003 gründet Rupert Soar an

der Loughborough University in Großbritannien die

Freeform Construction Group, um das Potential für die Skalierung

bestehender 3D-Drucktechniken für Bauanwendungen zu untersuchen.

Soar hatte sich schon länger mit den spektakulären Termitenhügeln

der Macrotermes michealseni im südlichen Afrika beschäftigt,

denn wenn man versteht, wie die winzigen Termiten diese komplexen

Hügel bauen, können Ingenieure und Architekten neue Arten von autarken

menschlichen Lebensräumen entwickeln, die in der Lage sind, Umweltenergie

wie Wind- und Sonnenenergie zu nutzen, um ihr eigenes Klima zu steuern.

Ab 2005 baut die Gruppe eine großformatige 3D-Druckmaschine aus standardmäßigen Komponenten um zu untersuchen, ob die Anforderungen für den Bau realistisch erfüllt werden können. Im Jahr 2008 beginnt dann der 3D-Betondruck unter der Leitung von Richard Buswell, um die kommerziellen Anwendungen zu untersuchen. Dabei geht das Team von einer Gantry-basierten Technologie (zwei parallele Achsen und eine darauf laufende Querachse) zu einem Industrieroboter über.

Im August 2011 veröffentlicht Soar seine Doktorarbeit unter dem Titel ‚Exploring the Emerging Design Territory of Construction 3D Printing – Project Led Architectural Research‘.

Im Jahr 2014 wird die Technologie an den multinationalen Betonhersteller Skanska AB aus Schweden lizenziert, und im November wird berichtet, daß diese Firma un zusammen mit dem Architekturbüro Foster + Partners einen 3D-druckenden Betonroboter zu entwickeln. Das System befindet sich bereits in seinem zweiten Prototyp, und das Team arbeitet mit der Universität Loughborough zusammen, um die Zielsetzung innerhalb von 18 Monaten zu erreichen.

3D-Drucker

Seit 2004 entwickelt der italienische Erfinder Enrico

Dini eine eigene 3D-Drucktechnik, die ebenfalls mit Sand

arbeitet, allerdings ohne Einsatz von Solarenergie, wie es der o.g.

Markus Kayser tut. Im Jahr 2006 läßt sich Dini seine D-Shape-Technologie patentieren

(WO-Nr. 2006/100556; EP-Nr. 1868793) und gründet die Monolite

UK Ltd.

D-Shape ist ein großer 3D-Drucker, der durch Binder-Jetting, ein Schicht-für-Schicht-Druckverfahren, Sand mit Meerwasser und einem Bindemittel auf Magnesiumbasis bindet, um steinähnliche Objekte zu erzeugen. Das erste Modell des D-Shape-Druckers verwendet als Bindemittel noch Epoxidharz, das häufig als Klebstoff beim Bau von Skiern, Autos und Flugzeugen genutzt wird. Später wird das ungefähr 6 x 6 x 3 m große System auf anorganische Bindemittel angepaßt und 2008 erneut patentiert.

Die weiteren Schritte von Dini habe ich bereits in der allgemeinen Jahresübersicht 2011 ausführlich dargestellt (s.d.).

Hinzu kommt ein winziges Häuschen namens Casa Ferreri, das mit dem D-Shape-Drucker für die Triennale di Milano 2010 hergestellt wird.

Darüber hinaus wird der 3D-Drucker von D-Shape auch für die Herstellung der ersten 3D-gedruckten Fußgängerbrücke der Welt eingesetzt, die im Dezember 2016 in Spanien im Stadtpark Castilla La Mancha in Madrid eingeweiht wird.

in Madrid

Die verwendete 3DBUILD-Technologie wird von dem spanischen Mischkonzern ACCIONA entwickelt, der auch für das Strukturdesign, die Materialentwicklung und die Herstellung der 3D-gedruckten Elemente verantwortlich ist. Das architektonische Design wird vom Institute of Advanced Architecture of Catalonia (IAAC) durchgeführt.

Die 3DBRIDGE genannte, in Mikrobeton gedruckte Brücke hat eine Gesamtlänge von 12 m und eine Breite von 1,75 m. Sie spiegelt die Komplexität der Formen der Natur wider und wurde durch parametrisches Design und computergestütztes Design entwickelt, das es ermöglicht, die Materialverteilung zu optimieren und die strukturelle Leistung zu maximieren.

der UPV

ACCIONA wiederum arbeitet im April 2018 gemeinsam mit der Technischen Universität Valencia (UPV) an dem ersten 3D-gedruckten Haus in Spanien. Der einstöckige, 24 m2 große Bungalow wird von der Firma Be More 3D (s.u.) und der spanischen Niederlassung des mexikanischen multinationalen Baustoffkonzerns Cemex in etwa zwölf Stunden 3D-gedruckt.

Andere industrielle Partner sind u.a. der Spezialist für Abdichtungen und Isolierungen CHOVA, das Automatisierungsunternehmen Schneider Electric, das auf Energieeffizienz spezialisierte Bauunternehmen Build In Green sowie der Schweizer multinationale Produktionskonzern Geberit.

Genau ein Jahr später, im April 2019, stellt ACCIONA gemeinsam mit dem Nationalen Archäologischen Museum Spanien (MAN) einen 2,2 m hohen und 3,3 m breiten historischen Torbogen für den Garten des Museums vor, der aus einem 3D-Betondrucker von D-shape stammt. Auf dem Foto sind der Direktor des Nationalen Archäologischen Museums, Andrés Carretero, sowie der Stellvertretende Vorsitzende von ACCIONA, Juan Ignacio Entrecanales, zu sehen.

Die Struktur ist eine Nachbildung des San Pedro de las Dueñas-Bogens aus dem 12. Jahrhundert in Originalgröße, der bereits Teil der Sammlung des Museums ist, und wird gebaut, um das Potential neuer Technologien und ihre Rolle bei der Denkmalpflege zu demonstrieren. In der offiziellen Pressemitteilung zum Projekt heißt es: „Die Strapazierfähigkeit des Materials ermöglicht erstmals eine architektonische Reproduktion, die aufgrund seiner Witterungsbeständigkeit für den Außenbereich geeignet ist.“

Im November eröffnet der Konzern ein eigenes globales 3D-Druckzentrum mit Sitz in Dubai. Das Zentrum wird gegründet, um der wachsenden Nachfrage nach 3D-gedruckter Infrastruktur gerecht zu werden und beherbergt einen der weltweit größten 3D-Pulverbettdrucker mit einer Größe von 6 x 3 x 2 m, der speziell für umfangreiche Architektur-, Stadt- und Bauanwendungen entwickelt wurde. Der Standort wird ausgewählt, um das Engagement der VAE bei der Implementierung der Technologie im Bausektor zu unterstützen.

in Marokko

Die Firma Be More 3D wiederum, ein 2014 gegründetes

Spin-out der UPV mit Sitz in Valencia, arbeitet im September 2019 an

ihrem ersten 3D-Druck-Haus in Afrika. Anlaß ist die erste Ausgabe

des Solar Decathlon Africa, der in der Stadt Benguerir in Marokko veranstaltet

wird. Das 32 m2 große Haus wird innerhalb von zwölf Stunden

gedruckt. Für diese Leistung erhält das Unternehmen den Preis für

das innovativste Start-Up, verliehen vom Green Africa Innovation

Booster von IRESEN, dem Forschungsinstitut des marokkanischen Ministeriums

für Energie und Umwelt.

Der eingesetzte 3D-Betondrucker des Herstellers, ein BEM PRO 2, ist die erste in Spanien entwickelte Betonmaschine, die jetzt auch international zum Verkauf steht. Ihre Konstruktion erfolgte in Zusammenarbeit mit mehreren Unternehmen wie Cemex, Acciona, Schneider Electric, etc. Laut Be More 3D kann die Maschine auch unter extremen Hitze- und Feuchtigkeitsbedingungen betrieben werden und verfügt über ein Montagesystem, das den Transport erleichtert. In Kürze sollen damit auch Häuser auf spanischem Gebiet gebaut werden.

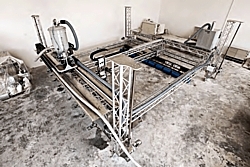

der FreeFAB

Seit dem März 2013 in der Entwicklung ist die von

von James B. Gardiner und Steven Janssen beim

größten privaten britischen Bauunternehmen Laing O’Rourke erfundene

und patentierte FreeFAB Wax-Technologie. Diese verwendet

den 3D-Druck im Baumaßstab, um aus großen Mengen an technischem Wachs

schnelle und grobe 3D-Formen für Betonfertigteile, glasfaserverstärkten

Beton und andere spritzbare/gießbare Formen herzustellen. Die Formgußoberfläche

wird dann 5-achsig gefräst, um eine qualitativ hochwertige Form zu

erzeugen.

Das System wird 2014 mit einem Industrieroboter demonstriert und später angepaßt, um durch Integration mit einem 5-Achsen-Hochgeschwindigkeitsportal die erforderliche Produktionsgeschwindigkeit und Oberflächenfrästoleranz zu erreichen. Die Entwicklung und die Tests des 3D-Drucksystems und der Software, die es antreibt, beschreiben die Entwickler in einem im März erschienenen Artikel (‚FreeFab - Development of a Construction-Scale Robotic Formwork 3D Printer‘), der im Netz einsehbar ist.

(Grafik)

Das erste industrialisierte Portalsystem mit dem Maßen 33 x 8 x 4,5 m – entwickelt gemeinsam mit dem Team der Engineering Excellence Group in Australien, dem F&E-Labor von Laing O’Rourke – wird in einer Fabrik des Bauunternehmens in Großbritannien installiert und stellt im November 2016 seine erste Form fertig. Anschließend beginnt die Herstellung gebogener Betonplatten, welche das Dach und die Seiten der neuen Tunnelstrecke Crossrail/Elizabeth Line in London auskleiden (deren Probebetrieb übrigens im Mai 2021 startet).

Im September 2018 wird eine Vereinbarung mit der Tiong Seng Holdings in Singapur unterzeichnet, um die Entwicklung und Nutzung der 3D-Drucktechnologie für die Bauindustrie weiterhin gemeinsam zu untersuchen.

der BetAbram

Das slowenische Unternehmen BetAbram wird 2012 von Andrey

Rudenko gegründet, der einem Hintergrund in Architektur

und Ingenieurwesen hat, und spezialisiert sich auf den Häuserdruck,

mit dem erschwingliche Gebäude mit kurzer Konstruktionszeit ermöglicht

werden sollen. Der einfache portalbasierte 3D-Drucker für die Betonextrusion

wird den Verbrauchern ab 2013 in Form von drei Modellen

angeboten: P1, P2 und P3. Das größte Modell P1 kann aus 25 cm dicken

Layern Objekte von bis zu 16 m Länge, 8,2 m Breite und 2,55 m Höhe

drucken.

Die Berichterstattung darüber beginnt im Jahr 2014, nachdem Rudenko in seiner Garage in Minnesota einen eigenen, mobilen 3D-Betondrucker namens 3D Concrete House gebaut und so weit hochskaliert hat, daß er damit nun ein zweistöckiges, 10 x 15 m großes Haus drucken kann. Auch die Entwicklung der speziellen Betonmischungen dauert etwa ein Jahr. Nun ist er in der Lage, Schichten mit einer Breite von 20 mm und einer Höhe von 5 mm zu extrudieren. Zudem gegründet Rudenko in diesem Jahr die Firma Total Kustom.

von Rudenko

Bevor er mit dem Bau des Hauses beginnt, druckt Rudenko in seinem Garten eine 3 x 5 m große Fantasy-Burg, für die er sich entschieden hat, weil damit eine Vielzahl verschiedener Formen und Elemente verbunden sind, einschließlich Bögen usw. Die Einrichtung und der Druck des Schlosses dauern ungefähr eine Woche. Das Unternehmen bietet zu diesem Zeitpunkt drei verschieden große Hausdrucker zu Preisen zwischen 16.000 $ und 22.000 $ an.

Mitte 2015 folgt ein Projekt in der Stadt Angeles auf den Philippinen, wo das innovative Lewis Grand Hotel, das dem kalifornischen Unternehmer Und Ingenieur Lewis Yakich gehört, eine 3D-gedruckte Erweiterung bekommt. Yakich hatte Materialwissenschaften studiert und als Ingenieur bei Intel gearbeitet, bevor er zu seiner Leidenschaft für Immobilien wechselt und viel Erfolg beim Bau von Häusern in den USA hat.

Die Planungen zur Erstellung dieses 3D-gedruckten Bauwerks – eigentlich eine 130 m2 große separate Villa mit den Maßen von ca. 10,5 x 12,5 m und einer Höhe von 4 m – führen Yakich und Rudenko gemeinsam durch. Das Ergebnis ist die „erste 3D-gedruckte Hotelsuite der Welt“. Das im September abgeschlossene Partyhaus verfügt über ein Wohnzimmer, zwei Schlafzimmer sowie über ein Jacuzzi-Zimmer mit einem ebenfalls 3D-gedruckten, extra großen Whirlpool. Der gesamte 3D-Druck nebst der manuellen Installation von Rohrleitungen, Bewehrungsstäben und Kabeln dauert ungefähr 100 Stunden.

(im Bau)

Nach Abschluß dieses Projekts will sich Yakich nun dem 3-D-Druck von Häusern für einkommensschwache Familien auf den Philippinen widmen. Er hat von der philippinischen Regierung bereits die Genehmigung zum Bau von 200 dieser Häuser erhalten und hofft, diese Zahl in einigen Jahren auf 2.000 erhöhen zu können.

Rudenko wiederum will als nächstes ein besonders energieeffizientes Haus bauen, das Computersoftware verwendet, um den Bedarf an Heizung und Klimatisierung deutlich zu reduzieren. Er entwickelt hierfür ein Konzept, das auf thermischen Massenspeicherprinzipien beruht und vergessene energiesparende Technologien integriert, die über einen Computer gesteuert werden.

Darüber hinaus experimentiert er damit, seinen Betondrucker mit Solarzellen und Autobatterien zu betreiben, so daß der Hausdruckprozeß netzunabhängig erfolgen kann. Die Auswirkungen auf abgelegene Gemeinden werden tiefgreifend sein, wenn es ihm gelingt, ein Haus mitten in der Wildnis ohne Stromquelle zu drucken, und dafür nur Zement, Wasser, Sand und sonniges Wetter benötigt. Über entsprechende Umsetzungen ist bislang jedoch nichts bekannt.

Anfang 2017 stellt Total Kustoms einen neuen 3D-Drucker für den industriellen Bau vor, den StroyBot 6.2, der je nach Rahmenmaterial eine Baukapazität von bis zu 10 x 15 x 4-6 m hat.

Während die meisten Unternehmen ihre 3D-Drucksysteme skalieren, um immer größere Häuser vor Ort zu bauen, zeigt Rudenko, daß es ebenso sinnvoll ist, die Technologie zu verkleinern. Anfang 2019 präsentiert er daher einen kompakten, anpaßbaren Beton-3D-Drucker, die die wissenschaftliche Forschung und Entwicklung im Bauwesen unterstützen wird. Der kleine, LAByrinth genannte Beton-3D-Drucker in Laborqualität soll verwendet werden, um spezielle Betonmischungen und Farben für den 3D-Druck zu entwickeln.

Der neue Beton-3D-Drucker mit einem Preis zwischen 150.000 und 200.000 $ richtet sich in erster Linie an Universitäten, die 3D-Drucktechnologien und -materialien für das Bauwesen voranbringen möchten. Beim Kauf wird der 3D-Drucker als Bausatz nebst einer kostenlosen einwöchigen Schulung geliefert.

2013

Im Januar 2013 bezeichnet sich der Architekturprofessor Janjaap

Ruijssenaars aus den Niederlanden, der 2006 mit

seinem magnetisch schwebenden ‚Floating Bed‘ international bekannt

wurde, als „Designer des ersten 3D-gedruckten Hauses“, was

seine Unkenntnis über den tatsächlichen Stand der Entwicklung

belegt.

(Grafik)

Sein Landscape House genannter Entwurf – Teil des alle zwei Jahre stattfindenden Europan-Wettbewerbs, mit dem Architekturprojekte junger Designer aus 15 Ländern ausgezeichnet werden sollen – zeigt äußerlich gewisse Anlehnungen an ein seiten- und endloses Möbiusband. Für den Entwurf hatte der Architekt mit dem Mathematiker und Künstler Rinus Roelofs zusammengearbeitet.

Für den bereits 2014 geplanten Druck in 6 x 9 m großen Teilen möchte das Team von Ruijssenaars Amsterdamer Architekturbüro Universe Architecture einen D-Shape 3D-Drucker verwenden. Jedes der Rahmenteile, die dann zu einem durchgehenden Streifen zusammengefügt werden, wird mit Glasfaser und Beton gefüllt, um dem 1.000 m2 großen Gebäude Steifigkeit und Festigkeit zu verleihen. Die Kosten für den Bau werden auf 4 – 5 Mio. € geschätzt, der Zeitaufwand für den Druck auf ein halbes bis ein Jahr.

Wie im Juni 2016 bekannt wird, soll zunächst eine Version des Landscape House im Maßstab 1:4 erstellt werden – mit einem auf dem Demonstrationscampus FabCity in Amsterdam neu in Betrieb genommenen flexiblen 3D-Drucker, der mit Robotern aus der Autoindustrie kombiniert wurde. Um das Gerät zu entwickeln, einen Freiform-Roboterdrucker mit einer austauschbaren Druckkopfeinheit von D-shape, die es ermöglicht, Materialien wie Beton oder Kunststein zu drucken und sogar ornamentale Außenflächen zu gestalten, hatte sich Universe Architecture mit der Baufirma BAM International zusammengetan.

Das große Projekt wurde bislang nicht realisiert, Belege für eine Miniaturversion des Entwurfs ließen sich bisher auch nicht finden – und eine 3D-gedruckte Sitzbank vor dem Rathaus ist aus recyceltem Kunststoff hergestellt und hat mit dem Landscape House nichts zu tun.

Im August 2013 wird die „weltweit erste 3D-gedruckte

architektonische Struktur“ fertiggestellt, die von dem Architekturbüro Smith|Allen aus

Kalifornien entwickelt wurde. Doch anstatt riesige Drucker zu verwenden,

betrachten die Architekten um Bryan Allen die Aggregation

als effizientestes Bausystem.

Der 3 x 3 x 2,4 m große Pavillon, der nach einer speziellen Art von Küstenmammutbaum Echoviren genannt wird, besteht aus insgesamt 585 jeweils 25,4 cm großen Komponenten aus dem biologisch abbaubarem Kunststoff PLA, die im Laufe von zwei Monaten in 3D gedruckt und dann in nur vier Tagen vor Ort im Redwood Forest in Mendocino County zusammengesetzt wurden, konkret beim Projekt 387, einem künstlerischen Residenzprogramm in der Nähe von San Francisco.

Das Team verwendet dabei sieben Drucker der Serie 1 von Type A Machines, da alle Versuche, die Struktur mit ZCorp, BFBs oder Makerbots zu bauen, scheiterten oder zu kostspielig waren. Die Designer stellen sich vor, daß sich die Struktur mit der Zeit in den Wald integriert und zu einem Mikrohabitat für Insekten, Moos und Vögel wird – bevor sie schließlich im Laufe den nächsten Jahrzehnte verrottet.

In diesem Kontext sei auch auf den Solar Bytes Pavilion vom

August 2015 hingewiesen, der ebenfalls aus einzelnen

kleinen 3D-gedruckten Elementen zusammengesetzt ist. Die experimentelle

Struktur von Brian Peters und des interdisziplinären Studios DesignLabWorkshop besteht

aus 94 Modulen – den ‚Bytes‘ –, die mit einem 6-Achsen-Roboterarm

der Kent State University aus lichtdurchlässigem

Kunststoff hergestellt wurden.

Die Module lassen sich mit einer Schnappverbindung zusammenfügen, was der fertigen Struktur ein nahtloses Aussehen verleiht, während die Ost-West-Ausrichtung des kleinen Pavillons und die selbsttragende Bogenform so konzipiert sind, daß sie den Lauf der Sonne maximal ausnutzen. Die integrierten LEDs in jedem Modul werden tagsüber durch Solarenergie aufgeladen und geben nachts ein gleichmäßiges Licht ab.

Es gibt noch eine Besonderheit: Jedes Modul sammelt und speichert nicht nur Sonnenenergie, sondern ist auch mit einem Lichtsensor ausgestattet, der die Sonneneinstrahlung im Laufe eines Tages aufzeichnet. Diese Aufzeichnungen bestimmen das Lichtniveau der integrierten LEDs, so daß der Pavillon als Spiegelbild der Sonneneinstrahlung dient. Wenn es morgens bewölkt und nachmittags klar ist, wird die Ostseite des Pavillons kürzer beleuchtet als die Westseite, was dann genauso in der Nacht widergespiegelt wird.

In diesem Jahr 2015 konstruiert auch die Emerging

Objects bzw. das Designbüro Rael San Fratello einen

experimentellen Pavillon namens Bloom, der eine

geschwungene, kreuzförmige Form hat und auf eine um 45° gedrehte

X-Form trifft. Der Pavillon entsteht im Rahmen einer mit der University

of California Berkeley und der Siam Cement Group (SCG

Thailand).

Die Installation ist etwa 2,7 m hoch und besteht aus 840 einzigartigen kleinen 3D-gedruckten Blöcken. Zu ihrer Herstellung kommen elf Pulver-3D-Drucker mit einem umweltfreundlichen Polymer und eisenoxidfreiem Portlandzement zum Einsatz, was dem Zement einen helleren Farbton verleiht. Mit 3D-gedrucktem Zement ist keine Schalung erforderlich, und das Trägermaterial kann für die Herstellung weiterer Blöcke wiederverwendet werden.

Alle Blöcke sind mit Beschlägen aus rostfreiem Stahl gebaut und gesichert, und der Pavillon braucht keine zusätzliche Stütze, da er durch die Verbindung der strukturellen Rippen von selbst steht. Die einzelnen Zementblöcke sind perforiert und bilden ein Motiv, das von traditionellen thailändischen Blumenmustern inspiriert ist.

Zurück zur allgemeinen Chronologie: Ebenfalls im Jahr 2013 nutzen

die Architekten Michael

Hansmeyer und Benjamin Dillenburger, beide

Dozenten an der ETH Zürich, einen 3D-Drucker für

ihr Projekt Digital Grotesque, bei dem auf einer

Grundfläche von rund 16 m2 große Objekte wie Säulen und

Wände einen faszinierenden Lebensraum mit einer sensationellen Vielfalt

an filigranen Elementen bilden. Die recht grob wirkende Grotte besteht

aus insgesamt rund 80, teilweise sehr großformatigen Einzelteilen.

Die komplexen und dekorativen architektonischen Elemente werden aus Algorithmen gebildet, die darauf abzielen, die Stücke schnell herzustellen. Die Quarzsand-Einzelteile der Grotte werden in nur wenigen Tagen von einem industriellen 3D-Drucker VX4000 der Firma voxeljet AG (früher: Generis GmbH) mit Sitz in Friedberg generiert, der in mehreren Richtungen gleichzeitig Formen mit einem Volumen von bis zu 8 m3 drucken kann. Die Stromversorgung erfolgt durch ein Photovoltaik-Paneel.

Der VX4000 mit seinem Bauraum vom 4 x 2 x 1 m ist zu diesem Zeitpunkt der weltweit größte industrielle XL-3D-Drucker für Sandformen. Neben Sand kann als Partikelmaterial aber auch Kunststoff verwendet werden.

(Grafik)

Wesentlich größer sind die Pläne, die Anfang 2017 bekannt werden. Demnach entwerfen und bauen acht Professoren der ETH gemeinsam mit Wirtschaftspartnern das DFAB HOUSE (das digital fabrizierte Haus), welches dem Team zufolge „das erste Haus der Welt ist, das überwiegend digital geplant, entworfen und gebaut wird“. Initiator des Projekts ist Prof. Matthias Kohler.

Für diese Forschung schließt sich die ETH mit der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) und der Eidgenössische Anstalt für Wasserversorgung, Abwasserreinigung und Gewässerschutz (Eawag) zusammen. Weshalb das dreistöckige, voll funktionsfähige 3D-Haus auch auf dem NEST (Next Evolution in Sustainable Building Technologies) gebaut werden soll, dem modularen Forschungs- und Innovationsgebäude von Empa und Eawag auf dem Campus Dübendorf.

Das Projekt soll ermöglichen, neue Gebäude- und Energietechnologien unter realen Bedingungen zu testen. Dazu gehört in erster Linie der robotergestützte Mesh-Moulding-Prozeß zur Herstellung stahlbewehrter Betonstrukturen, der 2016 mit dem Swiss Technology Award ausgezeichnet wurde. Drüber hinaus bringt das Projekt eine Reihe neuer digitaler Gebäudetechnologien zusammen, um die Vorteile jeder einzelnen Methode sowie deren Synergien zu nutzen und architektonisch zum Ausdruck bringen.

Hierzu zählen ein automatisiertes Gleitschalungsverfahren für den Betonbau (Smart Dynamic Casting), funktional integrierte Deckenelemente, die mit 3D-gedruckter Schalung hergestellt werden (Smart Slab), ein von kollaborierenden Robotern fabrizierter Holzmodulbau (Spatial Timber Assemblies) und ein integriertes, flexibles Fassadensystem mit Aerogel-Dämmung (Lightweight Translucent Façade).

Das Pilotprojekt wird von einem 2 m hohen und auf Raupenketten montierten autonomen Roboter namens In Situ Fabricator gebaut, einem Prototyp, der in vier Jahren Ingenieursarbeit geschaffen wurde. Mit diesem fertigt das Team Stahldrahtgewebeabschnitte, die sowohl als Schalung wie auch als Bewehrung für Betonwände dienen. Wenn der Beton aushärtet, bildet er eine tragende Wand, welche mit einer statisch optimierten und funktionsintegrierten Deckenplatte, die mit einem großformatigen 3D-Sanddrucker hergestellt wird, abgeschlossen wird.

Die Fertigstellung des 200 m2 großen DFAB-Hauses, das als Wohn- und Arbeitsraum für Gastforscher und Partner des NEST-Projekts genutzt wird, erfolgt im Sommer 2018.

Die 15 Tonnen schwere und 80 m2 große Deckenplatte, die kurz vor der Fertigstellung montiert wird, ist trotz dieser Tonnage eine Leichtbau-Geschoßdecke, bei der es durch die Kombination aus den bautechnischen Stärken von Beton, gepaart mit dem 3D-Druck bei der Herstellung, möglich war, detaillierte Muster und Formen in die Smart Slab genannte Decke zu integrieren, die an der dünnsten Stelle nur 20 mm mißt.

Insgesamt besteht Smart Slab aus elf Segmenten, welche allesamt aus Beton 3D-gedruckt wurden, wobei die Herstellung dieser Betonfläche als weltweit erstes Architekturprojekt in realem Maßstab gilt, bei welchem Sand-3D-Druck für dessen Schalung genutzt wurde. Laut anderen Quellen wurde nicht die gesamte Decke mittels Beton-3D-Druck hergestellt, lediglich für die Schalung der Bauelemente wurde mit ein großformatiger Sand-3D-Drucker eingesetzt. Eigens für die Produktion dieser Schalungselemente hatten die Forscher eine neue Planungssoftware entwickelt. Mehr zu dem Schalendach findet sich am Ende der Jahresübersicht 2017 zur Solararchitektur.

2014

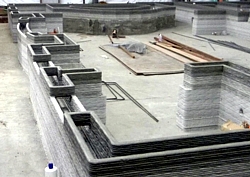

Im April 2014 berichtet die Fachpresse, daß es dem

2003 gegründeten chinesischen Unternehmen Shanghai

WinSun Decoration Design and Engineering Co. (WinSun, früher:

Yingchuang Building Technique Shanghai Co. Ltd.) mit Hilfe einer

3D-Druck-Technologie gelungen sei, bereits 2010 innerhalb

eines Tages zehn

Villen zu errichten. Jedes Haus hat eine Fläche von ungefähr

200 m2 und kostet lediglich 30.000 RMB (ca. 3.500 €).

von WinSun

Bei Details zur Technologie und den Materialien hält sich das Unternehmen allerdings bedeckt, weshalb viele die Sache zunächst für einen Aprilscherz halten, da die Nachricht tatsächlich am 1. April veröffentlicht wird.

Eigenen Angaben zufolge forscht die Firma aber schon seit Jahren an dieser Technologie, entwickelte 2004 einen Extruder für flüssigen Beton und andere Materialien und hält in China und international weit über 100 Patente in diesem Bereich.

3D-Häuser

Der von WinSun entwickelte Drucker hat eine Größe von 40 x 10 x 6,6 m und arbeitet mit einer Mischung aus hochwertigem Zement und Glasfasern, wobei das Material aus Bauschutt und Industrieabfällen recycelt wird. Das Objekt wird Schicht für Schicht aufgebaut. Dabei können die Häuser mit Hilfe von 3D-Modelling-Software individuell angepaßt werden. WinSun plant nun, im ganzen Land 100 Recycling-Fabriken zu bauen, um den Schutt zu sammeln und zu günstigem Material für 3D-Drucker zu verarbeiten.

Im Januar 2015 bekommt WinSun durch die Enthüllung von zwei Gebäuden im Suzhou Industrial Park in der ostchinesischen Provinz Jiangsu – einer Villa und einem 6-stöckigen Mehrfamilienhaus mit etwa 1.100 m2 – weitere Presse. Die Gebäude gelten als die ersten Strukturen ihrer Art, die sowohl mit vorgefertigten als auch mit 3D-gedruckten Komponenten für den Bau hergestellt wurden.

3D-Villa

Die Bauweise spart nach Angaben des Unternehmens 60 % der Materialien, die normalerweise für den Bau eines Hauses benötigt werden, und kann zudem in einer Zeit gedruckt werden, die nur 30 % der herkömmlichen entspricht. Auch werden 80 % weniger Arbeitskräfte benötigt, was für Auftragnehmer eine kostengünstigere Konstruktion bedeutet.

Im Zuge der Berichterstattung wird aber auch bekannt, daß der o.e. Prof. Behrohk Khoshnevis behauptet, daß WinSun mehrere falsche Behauptungen aufgestellt und, noch schlimmer, sein geistiges Eigentum gestohlen habe. Demnach nutzt WinSun angeblich Technologien und Ideen von Khoshnevis, um mit einem sehr teuren 5-Achs-Portalsystem aus Italien, das mit einer Betonpumpe bestückt ist, kleine Wandabschnitte zu drucken.

3D-Hochhaus

Die sehr schweren Wände müssen dann auf einen LKW verladen, auf die Baustelle transportiert, dort abgeladen und aufgebaut werden. Dadurch sei diese Technologie, die nicht durch ein einziges Patent unterstützt wird, weder effizient noch revolutionär, sondern viel teurer und ineffizienter als aktuelle Fertigungstechniken.

Trotz des Disputs wird in Dubai im Mai 2016 das „weltweit erste 3D-gedruckte Bürogebäude“ eröffnet, sogar von Mohammed Bin Rashid al-Maktoum persönlich, dem Vizepräsident und Premierminister der VAE und Herrscher von Dubai. Die Teile, einschließlich aller strukturellen Komponenten, Innenmöbel und Details, sind in der WinSun-Fabrik in Suzhou gedruckt und anschließend in Containern verschifft worden. Sieben Monteure sowie zehn Elektriker und Spezialisten bauen dann das voll funktionsfähige, rund 250 m2 große Büro in nur 17 Tagen zusammen.

in Dubai

Das als ‚Office of the Future‘ bezeichnete einstöckige Gebäude ist von dem globalen Architekturbüro Gensler entworfen worden, befindet sich auf dem Gelände der Emirates Towers und wird zur temporären Heimat der Dubai Future Foundation. Das kleine Gebäude verfügt über alle Annehmlichkeiten traditionell gebauter Bauwerke wie Strom, Wasser, Telekommunikation und Klimaanlage. Es ist darüber hinaus mit einer Reihe von Energiesparfunktionen ausgestattet, darunter Sonnenschutz-Jalousien.

Im weiteren Verlauf soll die Regierung in Dubai der WinSun Anfang 2017 den Auftrag für 17 gedruckte Bürogebäude gegeben haben. Belege dafür ließen sich bislang aber nicht finden. Im März folgt die Meldung, daß das chinesische 3D-Druck-Bauunternehmen mit der saudi-arabischen Bauunternehmen Al Mobty Contracting Co. einen Leasingvertrag über 100 Exemplare der 3D-Drucker im Wert von 1,5 Mrd. $ abschlossen habe. Damit sollen nicht weniger als 30 Mio. m2 Nutzraum gedruckt werden.

Bereits im Dezember 2016 kursierte zudem die Meldung, daß die WinSun in Suzhou mehr als zehn Gebäude, von der Villa bis zum Mehrfamilienhaus, drucken wird. Und im Mai 2017 soll der Firmengründer angeboten haben, die umstrittene Mauer für Präsident Donald Trump zu bauen, da dies mit der 3D-Drucktechnologie schneller und kostengünstiger zu bewerkstelligen sei.

Bushaltstelle

Im Dezember 2017 stellt die Firma im Rahmen eines öffentlichen Pilotprojekts an einer Landstraße in der historischen Stadt Fengjing, in unmittelbarer Nähe von Shanghai, die erste 3D-gedruckte Bushaltstelle auf. Dort wird diese von der Linie 4 angefahren und stellt eine enorme Verbesserung gegenüber der Situation zuvor dar, als es hier lediglich ein Halteschild gab.

Auch dieses Wartehäuschen mit Sitzgelegenheiten wird in der Fabrik in Shanghai innerhalb von einer Nacht aus alten Bauabfällen gedruckt und anschließend an seinen Platz transportiert und aufgestellt. Sofern das Experiment erfolgreich verläuft, wird die WinSun noch zahlreiche weitere Wartehäuschen aus dem 3D-Drucker installieren. Die Entwickler denken bereits über Verbesserungen nach. So sollen die Wartenden zukünftig auch kleine Tische nutzen können.

Die nächste Meldung stammt vom September 2019 und besagt, daß das Unternehmen gemeinsam mit der Shanghai Academy of Building Research (SRIBS) die Materialien und Prozesse beim bauspezifischen 3D-Druck standardisieren will.

3D-Deckwerk

Im Dezember folgt der Bericht über ein neues Projekt in Suzhou. Die ehemalige Bergbaustadt in der Region Jiangsu wird seit einigen Jahren neu aufgebaut und renoviert. Im Zuge der Arbeiten druckt WinSun eine Mauer, die als Deckwerk bei einem Fluß dient. Solche Deckwerke werden bei der Regulierung von Flüssen notwendig. Sie schützen die Küste vor den Auswirkungen der Wellen und dem Risiko, unter dem Druck des steigenden Wasserspiegels zusammenzubrechen. Die Mauer hat eine Länge von 500 m und ist somit eine der größten 3D-gedruckten Strukturen, die bislang hergestellt wurden.

Anfang 2020 will auch WinSun mit seinem Know-How bei der Bekämpfung des Coronavirus mithelfen. Hierzu wird das Unternehmen 200 Quarantänestationen 3D-drucken. Die ersten 15 Einheiten der Isolierstation werden an das Xianning Central Hospital in Hubei gespendet, damit die medizinischen Mitarbeiter Zugang zu einem geschützten Ruhebereich haben, in dem sie sich sicher fühlen können.

3D-Isolierraum

Jeder der Isolierräume zu einem Preis von etwa 4.000 $ pro Einheit ist etwa 10 m2 groß, hat eine Höhe von 2,8 m, bietet Platz für zwei Betten und kann in etwa zwei Stunden gedruckt werden. Hierfür verwendet WinSun Beton und recycelte Materialien. Die Einheiten erfüllen Isolationsnormen und sind auch so gebaut, daß sie extremen Temperaturen, Winden und sogar Erdbeben standhalten. Die Strukturen waren ursprünglich für den Tourismus konzipiert worden. Nach dem erfolgreichen Start will WinSun 200 weitere Isolierstationen versenden.

Tatsächlich werden im Juli weitere 15 Einheiten mit einem Schiff nach Islamabad in Pakistan geliefert. Auch andere Krankenhäuser können die 3D-gedruckten Isolierstationen mieten beziehungsweise ein Abonnement abschließen.

Das Unternehmen gibt zu diesem Zeitpunkt an, 100 Isolierstationen pro Tag zu drucken und dabei das Innere in einem Stück zu fertigen. Abschließend werden die Wasser- und Stromanschlüsse, Türen und Fenster installiert. Wenn nicht mehr benötigt, läßt sich das Gebäude einfach recyceln. Hierfür wird es nach Shanghai zurückgebracht, zerkleinert, sortiert, gemahlen und hochtemperaturbehandelt. Anschließend werden die Materialien zu Filamenten für den erneuten Bau von Häusern verarbeitet.

Weiter mit der allgemeinen Chronologie:

(Grafik)

Am Buiksloter-Kanal im Norden von Amsterdam beginnt ein internationales Team Anfang 2014 mit dem Bau eines 3D-gedruckten, typischen Grachtenhauses in Originalgröße – aus Plastikbausteinen, die wie LEGO zusammenpassen. Und natürlich wird es in der Presse als „das erste 3D-gedruckte Haus der Welt“ bezeichnet.

Das von den niederländischen Architekten Hedwig Heinsman und Hans Vermeulen im Büro DUS architects konzipierte und im vergangenen März erstmals öffentlich vorgestellte Projekt 3D Print Canal House wird über 13 Zimmer verfügen, die vor Ort von einem mobilen 3D-Drucker namens KamerMaker XL erstellt werden. Dieser kann Objekte mit einer Größe von bis zu 2,2 x 2,2 x 3,5 m (h) produzieren. Bei dem Hausprojekt erzeugt er große Steine, die sich stapeln lassen. Sie bestehen aus Schichten eines zu 80 % biobasierten Schmelzklebstoffs mit Leinöl als Hauptbestandteil, der von dem deutschen Chemieunternehmen Henkel entwickelt wurde.

Die gestapelten und zusammengesteckten Kunststoffziegel werden dann zum Rahmen für jeden Raum. Da der Bau des Gebäudes voraussichtlich bis März 2017 dauern wird, sollen die verschiedenen Räume aufgrund der jeweils verwendeten unterschiedlichen Konstruktionen und Materialeigenschaften später alle etwas über die Zeit erzählen, in der sie gedruckt werden.

Am Bauort, der als wachsende Ausstellung konzipiert ist und sich schnell zu einer Touristenattraktion entwickelt, sind aktuell 3D-gedruckte Modelle im Maßstab 1:20 zu sehen. Außerdem kann man zuschauen, wenn ganze Werkstücke bis zu einer Größe von 5 m bei einer Geschwindigkeit von 240 mm pro Sekunde ‚live‘ gedruckt werden.

Eigentlich sollte bald darauf der KamerMaker 2.0 zum Einsatz kommen, der über 200 % mehr Bauraum verfügt. Es läßt sich allerdings nicht viel über einen Fortschritt des Projekts finden.

Stattdessen befassen sich DUS architects – nachdem Holland in der ersten Jahreshälfte 2016 turnusmäßig für ein halbes Jahr die EU-Präsidentschaft übernimmt – mit dem Aufhübschen des mobilen Europe Building, das speziell für den feierlichen Auftakt im Hafengebiet von Amsterdam errichtet wird. Das Projekt ist die erste kommerzielle Nutzung eines Produktes aus dem 3D Print Canal House-Projekt.

Den Eingang des an und für sich nüchternen, kistenförmigen Baus bildet eine verglaste Stahlkonstruktion, deren Front mit einer spielerischen, an Segel erinnernden Konstruktion verkleidet ist. Die aus Bioplastik gedruckten Module bauen sich aus runden und quadratischen Teilen auf und versinnbildlichen so auch die Varietät der Europäischen Union.

Die Konstruktion schafft eine Serie von kleinen Alkoven, welche EU-blaue Sitzbänke – selbstredend ebenfalls im 3D-Drucker hergestellt – beherbergen. Die segelförmigen Ausbuchtungen der Fassade bilden und schützen gemütliche Sitznischen für Besucher und werden in der Nacht von blauem Licht erleuchtet. Das gesamte Material wird am Ende der Präsidentschaft geschreddert und kann dann wieder für weitere Drucke verwendet werden.

Ebenfalls in diesem Jahr wird in Amsterdam eine 8 m2 große Giebelhütte nebst dazugehöriger Badewanne in 3D gedruckt. Die Urban Cabin soll demonstrieren, wie die additive Fertigung Lösungen für vorübergehendes Wohnen oder Katastrophenhilfe bieten kann. Wird die Kabine nicht mehr benötigt, kann sie demontiert und fast alle Materialien wiederverwendet werden.

Im Inneren bietet die kleine temporäre Behausung ausreichend Platz für ein Bett, das sich tagsüber zu einem Sitz zusammenklappen läßt. An der einen Stirnseite befindet sich ein Fenster, während die andere sowohl einen Eingang als auch einen abgestuften Veranda-Sitzbereich integriert. Es gibt zwar keinen Raum für ein Badezimmer, dafür aber eine große 3D-gedruckte Badewanne, die sich im Garten befindet. Die in einem ehemaligen Industriegebiet gelegene Hütte steht nun für kurzfristige Vermietungen zur Verfügung.

Aus späteren Veröffentlichungen ist zu entnehmen, daß der Druck der Urban Cabin auf das 3D-Druck-Unternehmen Aectual mit Sitz in Amsterdam zurückgeht, das uns weiter unten nochmals begegnen wird.

(Grafik)

Die Blogs berichten im August 2014 über den Plan

des Architekten Adam Kushner, der in Gardiner, New

York, auf einer Fläche von 220 m2 ein komplettes Haus

mit vier Schlafzimmern, einem riesigen Swimmingpool, einem Poolhaus

und einem Carport 3D-drucken möchte. Hierfür will er im Januar nächsten

Jahres eine modifizierte Version des D-Shape-Druckers von Dini nach

New York holen.

Bis dahin wird gemeinsam an der Erstellung von STL-Dateien, d.h. den 3D-Bauplänen des Anwesens, gearbeitet. Zudem soll eine kleine Version des Anwesens mit einem 3D-Drucker normaler Größe erstellt werden.

(Grafik)

Im November 2015 präsentiert der Architekt James Wolff, der auch Geschäftsführer der Firma D-Shape ist, auf der 3D Print Week NY neue Renderings von Kushners Projekt, das etwa 135 km von New York City entfernt auf einem zwei Hektar großen Grundstück entstehen soll, das Kushner und seine Frau vor drei Jahren erworben haben (765 North Mountain Road). Bislang wartet er aber immer noch auf die Lieferung des 3D-Großdruckers aus Italien.

Das Projekt nimmt für sich den historischen Rekord in Anspruch, das „erste genehmigte 3D-gedruckte Bauwerk in den USA“ zu sein. Tatsächlich hatte die örtlichen Baubehörde keine Einwände und erneuert die Genehmigung auch weiterhin, doch bislang wird das Projekt durch verschiedene Kräfte behindert, wie „über 20 m hohe Bäume, die auf die Baustelle stürzen, Minusgrade und sogar Bären.“

der Madco3d

All dem zum Trotz sind Kushner und das mit ihm kooperierende und in Rochester, New Hampshire, beheimatete 3D-Druckunternehmen Madco3d LLC zuversichtlich, daß sie dieses Gebäude schließlich fertigstellen können.

Tatsächlich dauert es jedoch bis zum März 2023, als die Firma mit der Produktion des ersten maßstabsgetreuen Demostücks für das 3D-gedruckte Betonhaus beginnt.

Dies erfolgt gemeinsam mit der Firma Twente Additive Manufacturing Inc., wobei die Betonextrusion mit deren Roboterarm in Anhängergröße zum Einsatz kommt. Das letztgenannte Unternehmen wird uns weiter unten nochmals mit ihrem Fibonacci House begegnen.

Die italienische Firma WASP (World’s Advanced Saving

Project; Centro Sviluppo Progetti, CSP srl) ist ein im Jahr 2012 von Massimo

Moretti und einer Gruppe junger Designer gegründetes Unternehmen,

das konventionelle 3D-Drucker entwickelt, produziert und weltweit

verkauft.

BigDelta

Moretti läßt sich zudem von der Töpferwespe inspirieren, die ihr eigenes Nest mit Material aus der Umgebung baut – und veranlaßt WASP, auch große 3D-Drucker zu entwickeln, die Häuser aus natürlichen und auf dem Territorium verfügbaren Materialien bauen können, und bei Kosten, die gegen Null tendieren, mit Sonne, Wind und Wasser betrieben werden.

Nach umfangreichen Forschungen wird Ende 2014 der 6 m hohe Drucker BigDelta realisiert, der von drei Personen innerhalb von ein bis zwei Stunde aufgebaut werden kann. Daneben gibt es auch noch eine 4-Meter-Version. Man entscheidet sich für den Delta-Ansatz, weil die drei vertikalen Achsen nur den Extruder bewegen, der immer wieder neu befüllt wird, und daher nur einen geringen Energieverbrauch haben. Der Energiebedarf des Druckers beträgt derzeit etwa 300 W, was mit einer Batterie und ein paar Quadratmetern Sonnenkollektoren perfekt beherrschbar ist.

Der BigDelta, mit einer Druckfläche von 2 x 3 m, kann gut bei Restaurierungseingriffen und beim Bau von Kapitellen und anderen architektonischen Elementen eingesetzt werden. Die Kombination aus Scanner und 3D-Druck eröffnet völlig neue Einsatzmöglichkeiten in der Welt der Restaurierung, weshalb die Firma an einem hochpräzisen Extruder für Beton arbeitet.

BigDelta 12M

Im September 2015 wird erstmals der BigDelta 12M (o. BigDelta WASP) öffentlich vorgestellt, ein 12 m hoher 3D-Betondrucker mit einer Baufläche von 17 x 6 m, der sich besonders für den Häuserbau vor Ort eignet, auch in ärmeren Gegenden. Hierfür wird beispielsweise mit natürlichen Materialien wie Lehm, Stroh und Hanf experimentiert.

Daneben entwickelt WASP verschiedene Extrudertypen für flüssigkeitsdichte Gemische, bei denen die Zustandsänderung des abgeschiedenen Materials durch die Verdunstung eines Lösungsmittels unterschiedlicher Natur, einschließlich von Wasser, erfolgt. Außerdem sind alle Einzelteile bei einer Maximallänge von 3 m relativ leicht transportierbar. Im Oktober wird der riesige Drucker auf der Maker Faire 2015 in Rom gezeigt.

Im März 2016 unterzeichnen Moretti und der Bürgermeister von Massa Lombarda (Ravenna), Daniele Bassi, einen Vereinbarung, um mit dem BigDelta WASP ein umweltfreundliches Dorf mit niedrigem Energieverbrauch zu bauen. Die Gemeinde stellt hierfür eine Grünfläche in einem Industriegebiet der Stadt zur Verfügung. Der Vertrag hat eine Laufzeit von drei Jahren und ist verlängerbar.

(Grafik)

Es wird entschieden, das Dorf Shamballa Technological Village zu nennen – nach dem mythologischen Ort, der eine Stadt des Friedens, der Ruhe und des Glücks symbolisiert und in vielen Kulturdokumenten für seine Spiritualität und seinen technischen Fortschritt zitiert wird. Im neuen Shamballa sollen Häuser und vertikale Gemüsegärten in verschiedenen Größen gedruckt werden. Daneben wird es auch ein Labor für kompakte Desktop-Drucker zur Herstellung von Objekten (Möbel, Schmuck, Keramik) geben, und in Zusammenarbeit mit einigen Künstlern werden Kulturprojekte entwickelt.

Nach aufstellen des 12-Meter-Druckers beginnt im Juli der Druck. Das Team arbeitet mit lokal gesammelten Rohstoffen und produziert mit einer Motorhacke und einer Mischmaschine eine Mischung aus Erde und Stroh. Es zeigt sich allerdings, daß man ohne die notwendigen Materialkenntnisse begonnen hatte – als ein plötzlicher und sehr heftiger Regen die bereits geleistete Arbeit zum Einsturz bringt. Eine Recherche erweist, daß schon ein wenig Kalk, nur 5 % des Materials, ausgereicht hätte, um die Dichtigkeit um 35 % zu verbessern. Nun wird 10 % Kalk zugemischt, zusammen mit ein wenig Sand.

(im Bau)

Mitte August erreicht der Druck des ersten Rundhauses mit einem Durchmesser von 5 m eine Höhe von 2,7 m, wobei die Lehm- und Strohwand mit rund 40 Tonnen Material gedruckt wird. Die Struktur, die zuvor als kleines Modell gedruckt worden war, besteht aus insgesamt 135 Schichten mit einem durchschnittlichen Gewicht von jeweils 300 kg, wobei die durchschnittliche Zeit zum Erstellen einer Schicht 20 Minuten beträgt. Der ‚Verbrauch‘ wird mit zwei Kubikmetern Wasser und 200 kWh Strom angegeben.

Die Kosten dafür betragen 32 € für Energie, 3 € für Wasser, 10 € für Stroh sowie 3 € für die Benzin-Motorhacke, also insgesamt 48 €. Es ist sogar möglich, noch mehr zu sparen: Durch das Kneten mit den Füßen statt mit der Maschine werden die Energiekosten um 90 % gesenkt.

In der zweiten Phase wird die Mauer auf 4 m angehoben und die Tür und das Dach installiert, doch dann ist erst einmal Pause. Im Januar 2017 erscheint das Projekt noch einmal unter dem Namen Eremo. Es wird als ein Modell der ‚inaktiven‘ Architektur propagiert, da es in der Lage ist, die meisten Energiebedürfnisse durch Apparate zu decken, die Energie zu produzieren, anstatt sie zu verbrauchen. Das Architekturmodell, das auf natürlichen Materialien aus dem Ursprungsgebiet basiert und am Ende seiner Lebensdauer wiederverwendet oder recycelt werden kann, ist zudem abfallfrei.

The Family Cocoon

In Zusammenarbeit mit der WASP wird zudem am 3D-Druck mit Zement gearbeitet. Das erste realisierte Projekt, das als „erstes 3D-gedruckte Haus in Asien“ bezeichnet wird, trägt den Namen Helix: The Family Cocoon und ist ein kleiner kreativer Schlafplatz, der die natürliche Struktur einer spindelförmigen Muschel imitiert.

Im Oktober 2016 wird auch das Maker Economy Starter Kit veröffentlicht, das in einem einzigen Container untergebracht ist und einen mobilen Technologiepark für den 3D-Baudruck bildet. Es enthält das gesamte von WASP bis heute entwickelte Design- und Konstruktionssystem im architektonischen Maßstab – sowie eine Gruppe von Open-Source-Projekten für den Bau autarker Wohnmodule, die in der Lage sind, alle primären Bedürfnisse des Menschen zu erfüllen: Heim, Nahrung, Energie, Gesundheit, Arbeit und Kultur.

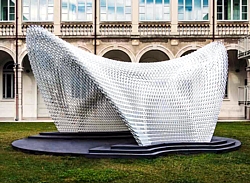

Im März 2017 werden WASP 3D-Drucker verwendet, um den organisch inspirierten großen Trabeculae-Pavillon zu drucken, der auf der Mailänder MADE Expo 2017 ausgestellt wird. In der Anatomie ist Trabekel der Name für Knochenbälkchen, d.h. feine Strukturen aus Knochengewebe, die die Knochenmikrostruktur bilden. Der Pavillon wird am Architecture Computation Technology Lab (ACTLAB) des Politecnico di Milano designt, um das revolutionäre Potential von Computer Aided Design (CAD) und 3D-Druck für Konstruktionen zu zeigen.

Der Prototyp der Leichtbauarchitektur ist das Ergebnis der Doktorarbeit von Roberto Naboni, die sich auf biologische Modellen und den Einsatz von Additiver Fertigung konzentriert, um eine Reduzierung der Materialressourcen zu ermöglichen. Gemeinsam mit Prof. Ingrid Paoletti studiert er hierfür die innere Knochen-Mikrostruktur und entwickelt Algorithmen, die es erlauben, dreidimensionale Strukturen unterschiedlicher Topologie und Größe mit einer Genauigkeit von einem Zehntel Millimeter zu erzeugen.

Das organische Design mit kontinuierlichen Variationen in Größe, Topologie, Ausrichtung und Querschnitt, das die Materialeffizienz maximiert, wird in dem Filament repliziert, aus dem der Pavillon hergestellt ist, den Naboni zusammen mit einem Team von Spezialisten für experimentelles Design und Konstruktion entwirft und entwickelt.

Der Herstellungsprozeß der Bauteile des großformatigen Bogens erfolgt aus einem hochbeständigen Biopolymer und geschieht mittels einer Farm aus fünf WASP-Druckern (vier Delta WASP 4070 und ein Delta WASP 60100), die in einem kontinuierlichen Produktionsprozeß eine hohe Genauigkeit liefern können. Die Synergie von Design-, Material- und Fertigungstechnologien ermöglicht eine innovative Konstruktionstechnik auf Basis eines additiven Verfahrens, die architektonische Formen mit belastungsgerechter Materialorganisation aufbaut.

Im Juli 2018 gibt WASP die Fertigstellung des 7,5 x 6,0 x 3,6 m großen Trabeculae Pavillon bekannt, nachdem die Drucker in den Labors der Abteilung ABC des Politecnico di Milano – wo der Pavillon auch seinen festen Standort findet – kombiniert 4.352 Stunden lang gearbeitet hatten. Die lastabhängige Hülle setzt sich aus 352 Komponenten mit einer Gesamtfläche von 36 m2 zusammen und wiegt 335 kg.

Anfang Oktober präsentiert die Firma den Crane WASP, der als „unendlicher 3D-Drucker“ bezeichnet wird und dessen Einzelpreis bei 132.000 € beginnt. An dem kollaborativen 3D-Drucksystem, das Häuser drucken kann, hatte das Unternehmen zwei Jahre lang gearbeitet.

Es interpretiert die klassischen Baukrane aus Sicht der digitalen Fertigung neu, da es aus einer Hauptdruckereinheit besteht, die je nach Druckbereich und damit den Abmessungen der architektonischen Struktur in unterschiedlichen Konfigurationen zusammengestellt werden kann. Die Druckfläche des Einzelmoduls hat einen Durchmesser von 6,6 m bei einer Höhe von 3 m.

Die Weiterentwicklung ermöglicht es, die mechanischen Abmessungen des Druckers zu reduzieren und gleichzeitig einen großen Druckbereich beizubehalten. Der Crane WASP wird mit den gleichen modularen mechanischen Komponenten erstellt, aus denen die Aluminiumstruktur des Big Delta 12M besteht, und ist ein schnelles und effizientes Werkzeug, das für einen einfachen Transport demontiert und wieder zusammengebaut werden kann.

Während der Veranstaltung wird auch die Fallstudie von 2018 vorgestellt: Gaia. Dies ist das erste Modul aus Schlamm und Reisabfällen wie Stroh und Reisschalen, das jemals mit der 3D-Drucktechnologie realisiert wird. Und auch das erste lebende Beispiel, das mit dem WASP Crane gedruckt wird. Das Mauerwerk ist komplett in 3D gedruckt und das Design der Wand mit Rillen und Isolierung verleiht Gaia eine sehr hohe Energieeffizienz.

In den Wänden werden Hohlräume gedruckt, um eine bessere Belüftung und Energieeffizienz zu erreichen. Zur besseren Isolierung werden die Hohlräume anschließend mit Reisschalen gefüllt. Das 30 m2 große Gebäude in Shamballah wird im November in nur zehn Tagen – einschließlich etwa 100 Stunden Druckzeit – fertiggestellt und beweist in den Folgemonaten, daß es auch verschiedenen schlechten Wetterbedingungen standzuhalten vermag. Die Kosten betragen nur 1.100 €.

Im März 2019 teilt WASP mit, daß man mit dem Institute for Advanced Architecture of Catalonia (IAAC) in Barcelona bei einem Projekt zusammenarbeitet, um mit 3D-Druckern tragende Strukturen aus Lehm anzufertigen. Das Projekt ist Teil des Open Thesis Fabrication Programms des IAAC, welches sich darauf konzentriert, wie der 3D-Druck in der Bauindustrie verwendet werden kann.

Das Team erstellt mit dem WASP Crane den Prototypen einer 3D-gedruckten Wand mit integrierter Treppe. Die Wand ist 40 cm dick und verfügt über eingearbeitete Holzelemente, welche die Treppenstufen stützen. Der Druck dauert insgesamt 40 Stunden, mit einem Materialverbrauch von über 2 m3.

(Grafik)

Die nächste Meldung stammt vom November und betrifft eine weitere Kooperation. Diesmal tut sich WASP mit dem Büro Mario Cucinella Architects zusammen, um eine besonders innovative 3D-gedruckte Wohnung zu bauen, die zu 100 % aus wiederverwendbaren Materialien besteht. Das Gesamtdesign umfaßt Wärmedämmung, Belüftung und Wassersammlung in einer einzigen Struktur. Das Projekt ist inspiriert von dem 1972 erschienenen Roman Invisible Cities des italienischen Autors Italo Calvino, der von einer Stadt im kontinuierlichen Bau spricht.

Der erste Prototyp namens TECLA – ein Schachtelwort aus Technology und clay (Ton) – befindet sich seit September im Bau. Der Prozeß beginnt mit einer Grabungs- und dann einer Mischphase, in der das lokale Bodenmaterial mit Wasser und Zusatzstoffen vermischt wird, bevor der Bau beginnt, bei dem der Crane WASP eingesetzt wird. Das endgültige Gebäude mit seiner gerippten Außenseite wird dann als funktionale Fallstudie für ein netzfernes Wohnmodell dienen.

Es besteht aus zwei Grundmodulen mit einer Gesamtfläche von 60 m2 und einer maximalen Höhe von 4,2 m. Das Haus verfügt über ein Wohnzimmer, ein Schlafzimmer, ein Badezimmer, eine Eingangstür und ein Dachfenster. Der Innenausbau und die Möbel werden speziell angepaßt, einschließlich der Teile, die mit 3D-Druck und lokal beschafftem Holz hergestellt werden, wie das Bett und die Küchentheke.

Die Kuppelform des TECLA bildet eine effektive Möglichkeit, das Gebäude zu umschließen, ohne daß während des Bauprozesses Stützstrukturen erforderlich sind. Obwohl fensterlos, wird der Eingang durch eine verglaste Tür in einem großen Spitzbogen markiert. Auf dem Dach sind an der engsten Stelle große kreisrunde Oberlichter angebracht, die den ganzen Tag über Lichteinfall in den Raum ermöglichen. Darüber hinaus ist das Design so entwickelt worden, daß es leicht an verschiedene Standorte und klimatische Bedingungen angepaßt werden kann.

Als der Bau im Mai 2021 abgeschlossen wird, kann eine Druckzeit von 200 Stunden angegeben werden, in denen aus 60 m3 Naturmaterialien 350 Schichten von 12 mm Dicke aufgebracht worden sind., bei einem Energieverbrauch von weniger als 6 kWh. Als nächstes beabsichtigen WASP und Mario Cucinella Architects, ein ganzes intelligentes Dorf aus 3D-gedruckten Häusern zu bauen.

Darüber hinaus arbeitet WASP mit der Fluxus-Künstlerin Alison Knowles zusammen, um im Sommer die „weltweit erste 3D-gedruckte bewohnbare Skulptur“ zu schaffen. Das House of Dust ist eine von zehn temporären Skulpturen, die in der Ausstellung tinyBE: Living in a sculpture des Museums Wiesbaden zu sehen sind. Und diese hier hat eine ganz besondere Geschichte.

‚A House of Dust‘ ist ursprünglich ein Gedicht, das 1967 von Knowles und James Tenney mit Hilfe eines Siemens 4004 Computers geschaffen wurde. Knowles erstellte Wortlisten, die Attribute von Häusern beschreiben. Die Wörter wurden dann in die Computerprogrammiersprache Fortran übersetzt, und der Computer durfte Wortkombinationen ausspucken. Eine der vielen Iterationen des Gedichts lautet (übersetzt):

„Ein Haus aus Staub / auf offenem Boden / von natürlichem Licht beleuchtet / von Freunden und Feinden bewohnt / Ein Haus aus Papier / zwischen hohen Bergen / mit natürlichem Licht / von Fischern und Familien bewohnt.“

Ein Jahr später war das computergenerierte Gedicht in eine physische

Struktur umgewandelt worden, als Knowles ein Guggenheim-Stipendium

für den Bau eines Hauses in Chelsea, New York,

erhielt. Diese Architektur wird später zerstört, dann restauriert

und ins California Institute of the Arts in Burbank verlegt, wo

Knowles von 1970 – 1972 Lehrbeauftragte

ist – und ihre Klassen gerne in dem Haus unterrichtet. Nun, im

Jahr 2021, wird die Struktur erneut gebaut bzw.

mit der Crane WASP-Technologie gedruckt, wofür TinyBE –

eine globale Plattform für künstlerische Visionen zur Gestaltung

eines nachhaltigen Lebens – eine erfolgreiche Crowdfunding-Kampagne

organisiert.

Der resultierende 16 m2 große Bau, dessen Druck 50 Stunden dauert, ist 2,5 m hoch und mit einem Fernseher und einem Doppelbett zum Übernachten ausgestattet, was über die Website tinybe.org gebucht werden kann. Dem Unternehmen zufolge ist das neue House of Dust das „erste und einzige temporäre, lebenswerte und nachhaltige Kunstwerk, das vollständig auf Basis natürlicher Materialien in 3D gedruckt ist.“

(Grafik)

Die nächste Aktion der WASP findet im November 2022 statt, als sie Pläne für ein experimentelles 3D-gedrucktes Haus namens Itaca enthüllt. Eines der Hauptziele des Projekts besteht darin, die Theorie zu beweisen, daß eine Fläche mit 33 m Durchmesser, die das Haus und ein umgebendes kleines kreisförmiges Grundstück umfaßt, vollständig ausreicht, um zwei Erwachsene und zwei Kinder zu ernähren.

Vor diesem Hintergrund wird der Wohnprototyp auch vollständig netzunabhängig sein, wobei PV-Paneele den gesamten erforderlichen Strom liefern und Regenwassersammelsysteme sowohl für Trinkwasser als auch für Bewässerungszwecke sorgen. Es wird einen Bereich für den Lebensmittelanbau mit traditionellen Methoden sowie einen für Hydrokulturen geben.

Das Haus wird mit WASPs eigenem 3D-Drucker auf einem ländlichen Grundstück in der Nähe von Bologna, Italien, errichtet, das die Firma kürzlich speziell für das Projekt erworben hat, das als Trainingsprojekt bezeichnet wird, ein Art Open-Source-Labor, an dem jeder teilnehmen kann. Für den Druck werden natürliche lokale Materialien verwendet – und kein Beton. Zur Innenaufteilung liegen zum jetzigen Zeitpunkt noch keine Einzelheiten vor, geplant ist jedoch, daß großzügige Verglasungen, einschließlich eines Oberlichts, genutzt werden, um das Tageslicht im Inneren zu maximieren.

(Grafik)

Ähnlich wie die eingangs erwähnte Technik von Markus Kayser,

soll auch das im März 2014 von einem chinesischen

Designerteam veröffentlichte Konzept realisiert werden, das bei der 9.

eVolo Skyscraper Competition 2014 eine lobende Erwähnung erhält.

Der von Qiu Song, Kang Pengfei, Bai

Ying, Ren Nuoya und Guo Shen entworfene

Projekt Sand Babel besteht aus zwei Hauptabschnitten.

Ein Teil ist teilweise unter der Erde vergraben und mit anderen Türmen durch ein Röhrennetz verbunden – während sich der andere Teil spiralförmig über dem Boden erhebt und verschiedene Forschungs-, Wohn- und Wissenschaftseinrichtungen für eine Wüstengemeinschaft bietet. Das Wesentliche ist jedoch, daß die Türme aus Sand bestehen und mit einem solarbetriebenen 3D-Drucker gebaut werden sollen.

Die Netzstruktur für den unterirdischen und den oberirdischen Teil ähnelt Baumwurzeln, was nicht nur dazu beiträgt, Fließsanddünen an ihrem Platz zu halten, sondern auch die Kommunikation zwischen den Gebäuden erleichtert. Das Modell mit zwei Trichtern verbessert wiederum die Querlüftung und erzeugt auf den Strukturen aufgrund von Temperaturunterschieden auch eine Kondensation von Wasser, das zur Versorgung der Bewohner genutzt wird.

Weiter mit dem 3D-Druck in der Architektur ...