Buch der Synergie

| Blättern |

TEIL C

TEIL C

Die verschiedenen Solarzellenarten IV

Quanten-Dot-Solarzellen

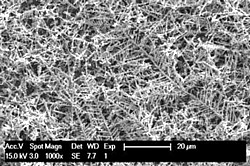

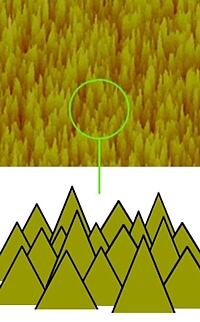

Bei den vorangegangenen Solarzellen-Arten sind Quantenpunkte (quantum

dots), Quantentröge (quantum

wells) o.ä. schon mehrfach erwähnt worden,

ohne jedoch tiefer in die Materie einzusteigen. Es handelt sich dabei

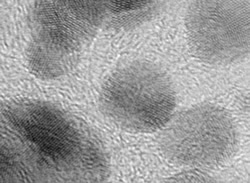

um winzige Kristalle aus Halbleitern, die nur wenige Nanometer breit

sind. Ich habe versucht, hier alle Entwicklungen zusammenzufassen,

die sich primär auf den Einsatz dieser Technologien beziehen,

auch wenn es dadurch zu einigen Wiederholungen kommt.

Dank ihrer Größe haben Quantenpunkte einzigartige Fähigkeiten, mit Licht wechselzuwirken. In Silizium befreit jeweils ein Photon des Lichts ein einzelnes Elektron aus der atomaren Umlaufbahn. Doch schon in den späten 1990er Jahren postuliert Arthur Nozik vom National Renewable Energy Laboratory (NREL) in Golden, Colorado, daß die Halbleiter-Nanokristalle bestimmter Materialien zwei oder mehr Elektronen freisetzen könnten, wenn sie von hochenergetischen Photonen getroffen werden, wie sie in Richtung des blauen und ultravioletten Endes des Spektrums auftreten.

Im Jahr 2004 gelingt Victor Klimov vom Los Alamos National Laboratory in New Mexico der erste experimentelle Nachweis, daß Noziks Postulat richtig ist, und 2006 zeigt er, daß Quantenpunkte aus Bleiselenid bis zu sieben Elektronen pro Photon produzieren können, wenn sie hochenergetischem UV-Licht ausgesetzt werden. Nozik Team kann bald darauf auch die Wirkung in Quantenpunkte anderer Halbleiter wie Bleisulfid und Bleitellurid nachweisen, allerdings gelingt es noch nicht, geeignete Materialien für die Vermarktung zu produzieren.

Die Technologie zur Anwendung der Quantenpunktmaterialen geht auf die Chemikerin Pamela Shapiro und ihr Team an der University of Idaho im Jahr 2006 zurück, wo eine CIS-Zelle entsprechend modifiziert wird, um die sonst überschüssige Abwärme ebenfalls in Strom umzuwandeln.

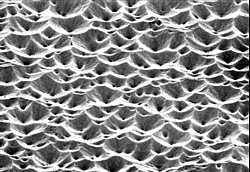

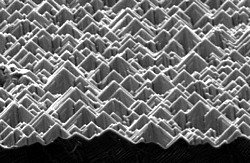

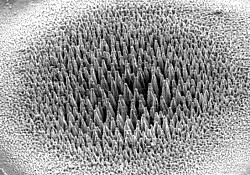

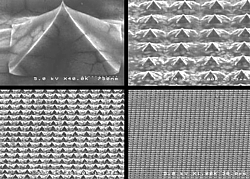

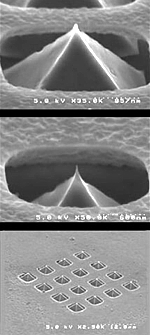

An der australischen University of New South Wales in Sydney wird Ende 2006 an der Weiterentwicklung von Silizium-Zellen gearbeitet. Prof. Martin Green, der sich schon seit über 20 Jahren mit Optimierungsschritten wie dem lasergestützten Eingravieren von V-Ritzen in Solarzellen beschäftigt (s.u. Konzentratoren), stellt eine Mehrschicht-Zelle vor, bei der die Quantendotierung Wellenlängen zwischen 1.100 nm (Infrarotlicht) bis zu 600 nm (rotes Licht) absorbieren kann. Während die oberen Schichten mit den kleinsten dots die kürzesten Wellenlängen absorbieren, steigert sich mit der Größe der dots auch die Länge der Wellen, die in Strom umgewandelt werden. Die Zelle von Green besteht zu diesem Zeitpunkt aus drei Schichten.

Im März 2007 zeigen die Forscher in Noziks Labor den extra-Elektronen-Effekt auch in Quantenpunkten aus Silizium, wobei die besten Quantenpunkt-Solarzellen des Teams allerdings nur einen Wirkungsgrad von etwa 2 % erreichen. Man hofft, diese Effizienz durch Modifizierung der Oberflächen der Quantenpunkte oder durch eine Verbesserung des Elektronentransports zwischen den Punkten steigern zu können, denn theoretischen Berechnungen zufolge könnten auf Quantenpunkten basierende Solarzellen einen maximalen Wirkungsgrad von 42 % erzielen.

Mitte 2007 wird auch am NREL, und zwar in Zusammenarbeit mit der Firma Innovalight Inc., intensiv an der Weiterentwicklung von Quantenpunktmaterialen gearbeitet. Bei diesem handelt es sich um Nanokristalle aus Silizium, die im Gegensatz zu anderen Materialien den Vorteil haben, daß für jedes eindringende Photon des hochenergetischen Sonnenlichtes nicht nur ein, sondern zwei oder sogar drei Elektronen produziert werden. Und während sich in den meisten Solarzellentypen die Energie des blauen und ultravioletten Bereichs des Spektrums in nutzlose Abwärme umwandelt, sind die Nanokristalle in der Lage, neue quantenmechanische Effekte zu nutzen, um auch diese Energie in Elektronen umzuwandeln. Damit können sich Wirkungsgrade bis zu 40 % erreichen lassen, durch den Einsatz von Konzentratoren sogar bis zu 60 %. Außerdem soll die Technologie, die inzwischen als mehrfache Exzitonerzeugung (Multiple Exciton Generation, MEG, s.d.) bezeichnet wird, wesentlich preisgünstiger als andere sein. Hinzu kommt, daß hier auch keine giftigen Substanzen wie Blei oder Cadmium benutzt werden, und ebenso wenig seltene Materialien wie zum Beispiel Indium. An den weiteren Arbeiten zur Umsetzung dieser Technologie beteiligen sich auch Ingenieure der University of Delaware.

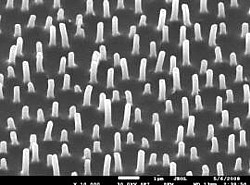

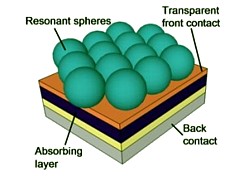

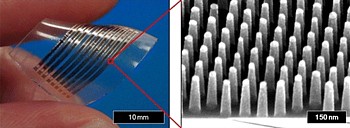

Im November 2007 erhält ein Team der University of California San Diego um Prof. Edward Yu einen Zuschuß in Höhe von 885.000 $ vom Solar America Program des DOE zur Weiterentwicklung von Dünnschicht- und Nanodraht-Solarzellen, bei denen Nanostrukturen, einschließlich Halbleiter-Quantentöpfen und Photonen-streuenden Nanopartikeln integriert sind. Man geht hier von einem Wirkungsgrad-Potential von fast 45 % aus.

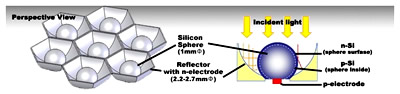

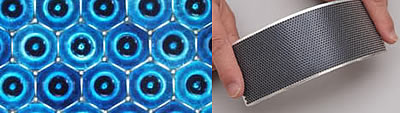

(Grafik)

Daß vierbeinige Quantenpunkte bei der Umwandlung von Sonnenlicht in elektrischen Strom effizienter sind als normale Quantenpunkte, zeigen Forschungen eines Teams der University of California Santa Cruz um Prof. Jin Zhang, an dem auch Wissenschaftler aus Kalifornien, Mexiko und China mitarbeiten. Das neu entwickelte Material beruht auf zwei Technologien aus dem Bereich der Nanotechnologie. Die eine ist die Verwendung von mit Stickstoff dotierten Metalloxid-Nanopartikeln, während das andere Verfahren Quantenpunkte nutzt, um die Umwandlung der Solarenergie durch Injizieren von Elektronen in einen Metalloxidfilm zu erhöhen. Zhang kombiniert die beiden Konzepte und produziert einen Film, der sowohl mit Stickstoff dotiert als auch durch Quantenpunkte Elektronen injiziert. Damit wir ein Wirkungsgrad von 1 % erreicht.

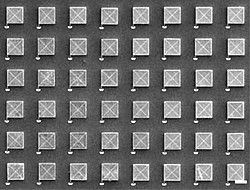

Im März 2008 melden Forscher der University of Notre Dame um Anusorn Kongkanand, daß sie erstmals Solarzellen mit unterschiedlich großen Quantenpunkten erzeugt haben, die jeweils auf eine spezifische Wellenlänge des Lichts abgestimmt sind (Größenquantisierungseffekt). Kleinere Quantenpunkte absorbieren kürzere Wellenlängen des Lichts, während größere Quantenpunkte längere Wellenlängen absorbieren. Durch die Anordnung dieser Quantenpunkte in einem geordneten Muster wollen die Wissenschaftler mittelfristig eine Art ‚Regenbogen’-Solarzelle herstellen, die effizient einen großen Teil des nutzbaren Spektrums des Sonnenlichts ernten kann – mit Effizienz-Werten größer als 30 %.

Bei ihren ersten Umsetzungen plazieren die Forscher Quantenpunkte aus Cadmiumselenid in einer einzigen Schicht auf der Oberfläche von Nano-Folien bzw. -Röhrchen aus Titandioxid. Nach Absorption von Licht injizieren die Quantenpunkte Elektronen in die TiO2-Strukturen, die dann bei einer leitenden Elektrode gesammelt werden. Verwendet werden Quantenpunkte in vier verschiedenen Größen (zwischen 2,3 und 3,7 nm Durchmesser), die absorbierende Peaks bei unterschiedlichen Wellenlängen zeigen (zwischen 505 und 580 nm). Man stellt fest, daß hohle Nanoröhrchen von 8.000 nm Länge, in denen sowohl die inneren als auch die äußeren Oberflächen für die Applikation von Quantenpunkten zugänglich sind, Elektronen effizienter transportieren können als Filme. Die Forschung wird durch das Office of Basic Energy Sciences des Department of Energy gefördert.

Eine Forschungsgruppe an der Universität von Chicago zeigt im Laufe des Jahres 2008, daß sich Quantenpunkte gut dafür einsetzen lassen, die Abkühlrate von heißen Elektronen abzubremsen

Anfang 2009 veröffentlichen Wissenschaftler der Rice University in Houston, Texas, um Pedro J. Alvarez eine Studie, der zufolge sich die submikroskopischen Quantenpunkte bei normaler Verwendung oder nach der Entsorgung zersetzen und dabei giftige Metalle in die Umwelt freisetzen könnten. Die Studie warnt davor, daß „die Freisetzung von giftigen anorganischen Bestandteilen während ihrer Verwitterung unter sauren oder alkalischen Bedingungen im menschlichen Körper oder in der Umwelt unbeabsichtigte Schäden verursachen kann, die nur schwer mit kurzfristigen Toxizitätstest vorherzusagen sind.“

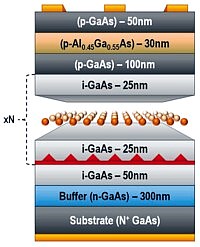

Im Februar 2010 berichten Forscher des Rochester Institute of Technology, daß Triple-Junction-Solarzellen aus InGaP, InGaAs und Ge, deren mittleres Absorptionsspektrum durch Quantenpunkte erweitert wird, eine theoretische Effizienz von 47 % erreichen könnten. Weitere Vorteile bilden die erhöhte Toleranz gegenüber Strahlung und Temperatur.

In drei Mitte 2010 veröffentlichten Studien kündigen Wissenschaftler weitere Schritte im Bereich der Quantenpunkt-Solarzellen an.

Zum einen zeigen Forscher der University of Texas in Austin um Prof. Xiaoyang Zhu, daß die aktuelle Grenze des Solarzellenwirkungsgrades von 31 % durch Quantenpunkte zumindest theoretisch auf bis zu 66 % gesteigert werden könnte, da diese Zellen zwei Drittel der Energie der Sonne in elektrische Energie konvertieren. Bei dem vorliegenden Ansatz werden Halbleiter-Nanokristalle aus Bleiselenid zu langsamen Kühlung der heißen Elektronen verwendet, um Zeit zu schaffen, auch diese zu absorbieren. Als Leiter wird Titandioxid eingesetzt, in Form kostengünstigen ‚Drahts’. Die Finanzierung dieser Forschung erfolgt durch das US Department of Energy (DOE).

In der zweiten Studie berichtet ein Team des Lawrence Berkeley National Laboratory, daß die Hinzufügung von Selen zum relativ kostengünstigen Zinkoxid dessen Effizienz bei der Aufnahme von Sonnenlicht dramatisch steigert.

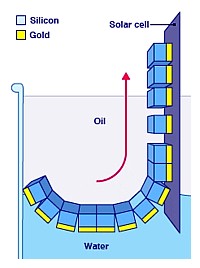

der University of Toronto

Die dritte Studie stammt von Prof. Edward ‚Ted’ H. Sargent an der University of Toronto und besagt, daß sich Nickel genauso gut wie Gold für elektrische Kontakte in kolloidalen Quantenpunkt-Solarzellen eignet und dabei die Materialkosten um 40 % - 80 % verringern könnte. Dabei gab es ein grundlegendes Problem zu lösen, denn zu Anfang vermischte sich das Nickel mit den Quantenpunkten und bildete eine Verbindung, die den Fluß des elektrischen Stroms blockierte. Durch Hinzufügen von nur einem Nanometer Lithiumfluorid zwischen dem Nickel und den Quantenpunkten konnte dann jedoch eine Barriere erzeugt werden, welche die Durchmischung verhinderte ohne dabei den Stromfluß zu behindern. Die Quantenpunkt-Solarzellen der Gruppe erreichen bereits eine Effizienz von rund 5 %, die für eine Kommerzialisierung allerdings auf 10 % gesteigert werden müßte. Diese Arbeit wird u.a. mit 10 Mio. $ von der King Abdullah University of Science and Technology (KAUST), sowie mit Mitteln aus dem Natural Sciences and Engineering Research Council of Canada (NSERC), dem Canada Research Chairs und der Canada Foundation for Innovation finanziert.

Im Rahmen der seit 2008 laufenden fünfjährigen Kooperation erwirbt die KAUST auch die Lizenzrechte für die Nutzung der als ‚Game Changer’ betrachteten Technologie in 38 nordafrikanischen und asiatischen Ländern, darunter Indien, sowie Rußland.

Tatsächlich gelingt es Sargents Team, wie im Juli 2011 gemeldet wird, neuartige Quantenpunkt-Doppelschichtsolarzellen zu entwickeln, die sich so konfigurieren lassen, daß sie einen frei wählbaren Teil des Sonnenspektrums absorbieren. Die Forscher kombinieren dabei zwei Arten von Quantenpunkten in einer Zelle, wobei die eine Schicht das sichtbare Licht einfängt, während die andere den Infrarotbereich abdeckt. Außerdem wird eine Methode entwickelt, um den elektrischen Widerstand zwischen den Schichten zu reduzieren, der den Energieoutput der Zweischichtkonfiguration derzeit noch hemmt. Hierzu wird ein Übergangsbereich eingesetzt, der aus vier Dünnfilmschichten aus verschiedenen durchsichtigen Metalloxiden besteht. Der aktuelle Prototyp der Tandem-Junction-Zelle, der auf dem Prinzip der kolloidalen Quantenpunkte (colloidal quantum dots, CQD) basiert, erreicht einen Wirkungsgrad von 4,2 %, der sich mit Dreischicht- oder gar Vierschichtzellen jedoch deutlich erhöhen lassen soll. Das theoretisch erreichbare Maximum beträgt 42 %.

Wiederum ein Jahr später, im August 2012, gibt die Gruppe bekannt, daß ihre Zellen zwischenzeitlich einen Wirkungsgrad von 7,0 % erreichen, was zu diesem Zeitpunkt einen Weltrekord darstellt. Der Durchbruch erfolgt durch eine Kombination aus organischer und anorganischer Chemie, um alle freiliegenden Flächen vollständig zu bedecken. Die bisherigen Quantenpunkt-Solarzellen waren nämlich durch die großen inneren Oberflächen der Nanopartikel in dem Film beschränkt, was die Extraktion des Stroms erschwert hat. Um die Effizienz zu verbessern, mußte daher ein Weg gefunden werden, um sowohl die Zahl der Elektronenfallen in Verbindung mit einer schlechten Oberflächengüte zu verringern, als auch zu gewährleisten, daß die Filme gleichzeitig sehr dicht sind, um so viel Licht wie möglich zu absorbieren. Die Lösung ist eine sogenannte hybride Passivierung durch die Einführung kleiner Chloratome unmittelbar nach der Synthese der Quantenpunkte. Dadurch gelingt es, auch die zuvor unerreichbaren Ecken und Winkel zu füllen, die bislang zu Elektronenfallen führten.

In der chronologischen Abfolge folgt eine Meldung der Stanford University vom Februar 2011, wo ebenfalls an Quantenpunkten geforscht wird, die durch Anpassung ihrer Größe auf verschiedene Wellenlängen des Lichts eingestellt oder ‚abgestimmt’ werden können. Auch das Team um Prof. Stacey Bent arbeitet mit Schichten aus Titandioxid und organischen Molekülen, wobei allerdings erst ein Wirkungsgrad von 0,4% erreicht wird.

Im September 2011 ist zu erfahren, daß an der University of Arkansas neben den dort erzielten großen Erfolgen mit Solarzellen aus CuInSe2 und CuInGaSe2 (s.d.) auch an einem Verfahren zum Abscheiden von Nanokristallen gearbeitet wird, um Quantenpunkte aus Indium-Arsenid (InAs) entstehen zu lassen. Um die Leistung der Solarzellen zu erhöhen, wollen die Forscher kurze Liganden verwenden, um metallische Nanopartikel an die Nanokristalle bzw. Quantenpunkte zu koppeln. Anschließend soll die Plasmonen-Wirkung beim Einfangen von Sonnenlicht untersucht werden, welche die Effizienz der Energieumwandlung erhöht (genau wie ein Photon ein Quantum der elektromagnetischen Wellen ist, ist ein Plasmon das Quantum einer durch Licht erzeugten Wellenladung).

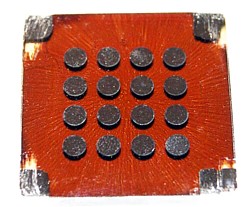

Im Dezember 2011 häufen sich Berichte über eine Entwicklung an der University of Notre Dame im US-Bundesstaat Indiana, wo Forscher um Prof. Prashant Kamat eine günstig herzustellende und ohne spezielle Gerätschaften auftragbare neue Spezialfarbe entwickeln, die über leitfähigem Untergrund Licht in Strom verwandeln kann. Im Rahmen des ‚Sun-Believable’-Projektes kommen Quantenpunkte aus Titandioxid zum Einsatz, die zur Verbesserung des Stromflusses entweder mit Cadmiumsulfid oder Cadmiumselenid umhüllt sowie in einen streichbaren Stoffverbund aus einer Alkohol-Wasser-Mischung integriert sind. Bislang wird mit der durchsichtigen und leitfähigen Paste ein Effizienzgrad von 1 % erreicht, was aber noch steigerungsfähig ist. Es wird geschätzt, daß ein 400 m2 großes Dach mit Solarfarbe 100 $ kosten würde, hundertmal weniger als traditionelle Solarpaneele gleicher Fläche. Die Forschung wird vom US-Energieministerium finanziert. [Siehe auch unter Solarzellen-Farbe].

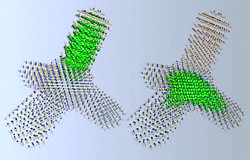

Forscher der University of Buffalo um Prof. Vladimir Mitin berichten im Mai 2011, daß die Einbettung von Quantenpunkten in Solarzellen deren Effizienz um 50 % erhöhen könne, indem sie es den Zellen ermöglicht, infrarotes Licht zu ernten. Außerdem würde sich dadurch auch die Lebensdauer der Photoelektronen erhöhen. Der Schlüssel dafür ist nicht, Quantenpunkte nur einzubetten, sondern diese auch selektiv zu dotieren, damit sie sogenannte signifikante integrierte Ladungen enthalten (built-in charge, Q-BICs), welche Elektronen dazu zwingen, in ihrer Umgebung hin und her zu prallen und somit Rekombinationsverluste zu minimieren. Das Hinzufügen von zwei Quantenpunkten erhöht den Wirkungsgrad um nur 4,5 %, während das Hinzufügen von vier oder sechs QDs die Effizienz um 30 % bzw. 50 % verbessert. Mit der letztgenannten Labor-Solarzelle gelingt es, den Wirkungsgrad von 9,3 % auf 14 % zu steigern. Die Untersuchungen werden in Zusammenarbeit mit Forschern des Office of Scientific Research der US Air Force und des US Army Research Labs durchgeführt. Um die Technologie zu kommerzialisieren, wird das Spin-Off-Unternehmen OPtoElectronic Nanodevices LLC gegründet, das derzeit eine Finanzierung durch private Investoren und Programme des Bundes akquiriert.

der University of Buffalo

Im Februar 2012 veröffentlicht eine Forschergruppe der University of Cambridge um Bruno Ehrler einen Bericht (Singlet Exciton Fission-Sensitized Infrared Quantum Dot Solar Cells), dem zufolge man eine Beschichtungstechnologie entwickelt habe, mit der sich das Limit des Wirkungsgrades herkömmlicher Solarmodule auf 45 % verbessern läßt. Zum einen enthält die Beschichtung eine organische Kohlenstoffverbindung die dafür sorgt, daß bei Lichteinfall hochenergetische Elektronen in der Zelle quasi halbiert werden. Zum anderen werden anorganische Quantenpunkte aus Blei-Sulfid verwendet, um auch den Infrarotbereich der Solarstrahlung zu nutzen.

Forscher am Research Triangle Park International, North Carolina, um Ethan Klem und Jay Lewis geben im August 2012 bekannt, einen Durchbruch in der low-cost / high-efficiency Solarenergie erzielt zu haben. Die neuen Solarzellen werden aus Lösungen kolloidaler Quantenpunkte hergestellt und sollen für weniger als 20 $/m2 produziert werden können. Bislang wird ein Wirkungsgrad von 5 % erreicht

Im Oktober 2012 demonstrieren Wissenschaftler des National Renewable Energy Laboratory (NREL) um Joseph Luther die erste Solarzelle mit einer externen Quanteneffizienz (external quantum efficiency, EQE) von mehr als 100 % für Photonen mit Energien im solaren Bereich (der EEP ist der Anteil der Photonen, die in Elektronen innerhalb des Gerätes konvertiert werden). Bei diesen neuen Solarzellen kann jedes absorbierte blaue Photon bis zu 30 % mehr Strom erzeugen als bei aktuellen Technologien. Denn während herkömmliche Halbleiter pro Photon nur ein Elektron erzeugen, vermeiden nanometergroße kristalline Materialien wie Quantenpunkte diese Beschränkung. Die Forscher erreichen mit dem Prozeß der mehrfachen Exzitonerzeugung (s.d.) für 3,5 eV Photonen einen EEP-Wert von 114 %.

Silber-Nitrat-Solarzellen

Im März 2012 meldet ein Chemikerteam

der University of California Davis, daß die Zukunft

der Solartechnik seiner Meinung nach in Zellen liegt, die aus einem

Film aus winzigen, fraktalen Silbernitrat-Bäumen bestehen.

Das Forscherteam um Prof. Frank Osterloh glaubt, daß durch die Nutzung der leitenden Kraft dieser fraktalen Bäume bessere und effizientere Solarzellen denkbar sind, als die, die in den derzeitigen Silizium-basierten Photovoltaik-Paneelen verarbeitet werden. Die komplizierte Struktur aus Silbernitrat-Fraktalen bildet sich, wenn mit Zinnoxid dotiertem Fluor Silbersalz zugegeben wird.

Die daraus resultierende elektrochemische Reduktion bewirkt, daß das Silbernitrat in einer winzigen baumähnlichen Struktur wächst, deren zentrale ‚Äste’ aus Silbernitrat weniger als 1/50 der Breite eines menschlichen Haares haben und dazu noch kleinere ‚Zweige’ tragen. Um das Solarpotential nutzbar zu machen wird das resultierende Blatt aus winzigen Silberfraktalen anschließend mit einem lichtabsorbierenden Polymer beschichtet. Die Arbeiten werden durch einen Zuschuß der Research Corporation for Scientific Advancement in Höhe von 100.000 $ unterstützt.

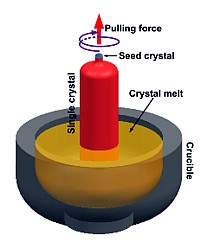

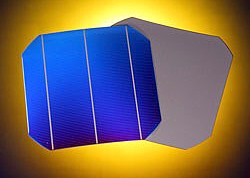

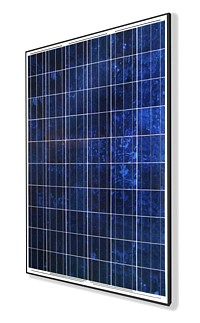

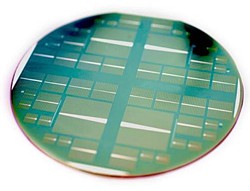

Siliziumbasierte Solarzellen

Silizium ist ein klassisches Halbmetall, das sowohl

Eigenschaften von Metallen als auch von Nichtmetallen aufweist und

ein Elementhalbleiter ist. Reines, elementares Silizium besitzt eine

grau-schwarze Farbe und weist einen metallischen, oftmals bronzenen

bis bläulichen Glanz auf. Im Handel ist Silizium sowohl als feinkörniges

Pulver als auch in größeren Stücken erhältlich. Hochreines Silizium

für die Anwendung in Solarpanelen oder in Halbleiterkomponenten wird

in der Regel in Form von dünnen Scheiben aus Einkristallen, den sogenannten

Silizium-Wafern, produziert. Die größten Produzenten für metallurgisches

Silizium sind (laut Wikipedia): Elkem (N, USA), Invensil (F,

USA), Globe Metallurgical (USA) und Rima Metal (Br).

Eine ausführliche Geschichte der Solarzellen – und insbesondere die der Siliziumzellen – findet sich im Kapitelteil Photoelektrische Nutzung ff.

Im Folgenden gebe ich einen Überblick über die Entwicklung der letzten Jahre unter besonderer Berücksichtigung der vielen verschiedenen Siliziumarten und -modifikationen, die in dieser Zeit entstanden sind – sowie der Forschungsinstitute und Unternehmen, die sich damit beschäftigen.

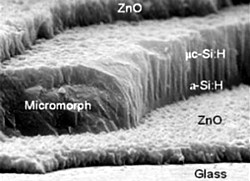

Amorphes Silizium

(a-Si)

Amorphes Silizium ist eine nichtkristalline,

allotropische Form des reinen Halbleiters Silizium. Die Bezeichnung amorph (=

ungeordnet) bezieht sich dabei auf die fehlende Fernordnung des a-Si,

im Sinne von atomar ungeordneten Systemen. Amorphes Silizium verfügt

über ein hohes Absorptionsvermögen und kann daher in besonders geringen

Schichtdicken verwendet werden, die etwa um den Faktor 100 kleiner

sind als bei kristallinem Silizium. Hinzu kommt, daß der Materialverbrauch

an Silizium nur 1 % gegenüber

den herkömmlichen Siliziummodulen beträgt. Außerdem sind amorphe oder

mikromorphe Module wesentlich aktionsfreudiger, so daß auch bei diffusen

Lichtverhältnissen gute Stromernteergebnisse erzielt werden.

Daher besitzt diese Siliziumform auch den größten Marktanteil unter den Dünnschichtzellen, wobei die Wirkungsgrade der kommerziellen Produkte zwischen 5 % und 7 % liegen (Stand 2007).

Die Herstellung amorpher Zellen erfolgt durch Aufdampfen (Niedertemperatur-Dampfabscheidung) oder durch plasmachemische Verfahren, wie sie in der Optoelektronik angewandt werden. Zur weit verbreiteten Standardmethode wurde die Zersetzung des Gases Silan (SiH4) mit Hilfe einer Plasmaentladung. Eine rasch zwischen zwei Kondensatorplatten schwingende Wechselspannung spaltet das Silan-Molekül, und das freigesetzte Silizium schlägt sich Atomlage für Atomlage an einer der Elektroden nieder. In einer halben Stunde wächst es zu einer wenige Tausendstel Millimeter dicken Schicht heran, die etwa 10 % Wasserstoff enthält. Weitere Methoden sind die Materialabscheidung mittels Laserstrahlen und das sogenannte Heizdrahtverfahren, bei dem ein glühender Draht das Ausgangsmaterial auf rund 2.000°C erhitzt, worauf es sich thermisch zu reaktiven Teilchen zersetzt.

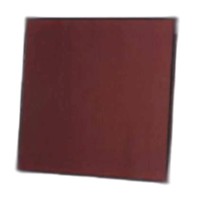

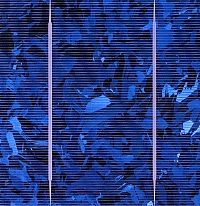

Die amorphen Zellen, meist von weinroter Farbe (während polykristalline bläulich schillern), haben schon eine längere Entwicklungsgeschichte hinter sich:

Eine grundlegend neue Entwicklung zeichnet sich 1977 bei den Forschungen des amerikanischen Erfinders Stanford R. Ovshinsky ab, welcher den anfänglich bevorzugten kristallinen Systemen amorphe entgegensetzt, da deren Absorptionseffekt im Gegensatz zu Silizium-Einkristallen etwa zehnmal höher ist. An der Entwicklung ist mit 25 Mio. $ die Ölfirma Atlantic Richfield beteiligt. Ovshinsky hatte bereits im Jahr 1960 die Firma Energy Conversion Devices Inc. (ECD) gegründet, um seine Forschungen in amorphen Halbleitern zu fördern und saubere, nicht-klimaschädliche Energieträger zu schaffen (s.u.).

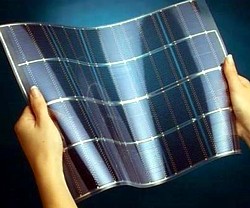

Ab 1979 forscht auch die japanische Firma Sanyo Electric Corp. auf diesem Gebiet. 1988 erreicht man hier schon Labor-Wirkungsgrade um 12 %, und bereits 1992 stellt man eine Solarfolie vor, die sich auf Autos oder Flugzeuge aufkleben läßt. Der Amorton Solar Cell Film besteht aus einer leichten, nur 0,12 mm dicken Plastikfolie, auf die mit einem neuen Laserverfahren eine Schicht Silizium aufgetragen wird. Durch ihre Leichtigkeit erreicht die Folie eine Leistung von 200 mW pro Gramm. In Tokio soll ein kompletter Wolkenkratzer mit dieser Solarfolie verkleidet werden.

1986 wird bekanntgegeben, daß ein Vertrag zwischen der Spire Corp. und dem US Departement of Energy bereits zum dritten mal verlängert wird, bei dem es um die Entwicklung von amorphen Dünnschicht-Zellen mit einem Wirkungsgrad von 13 % geht.

Am neu gegründeten Forschungs- und Entwicklungszentrum für Ökologie der Canon Inc. nahe Kioto wird ab 1993 an Dünnschichtzellen aus amorphem Silizium gearbeitet, wobei man einen Wirkungsgrad von 12,3 % erreicht. Die Massenfertigung in Japan soll bereits 1994 anlaufen, und ab 1995 dann auch in den USA – in Kooperation mit dem US-Unternehmen Energy Conversion Device Inc.

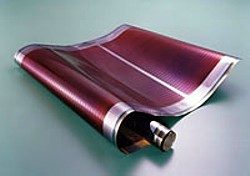

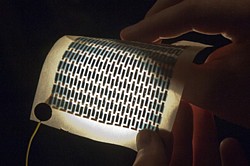

1994 wird aus den USA bekannt, daß die United Solar System Corp. (Uni-Solar, USSC) in Troy, Michigan, gemeinsam mit dem Energieministerium eine Dünnschicht-Zelle aus amorphem Silizium entwickelt hat, die auch noch nach 1.000 Betriebsstunden stabil bleibt – und dabei aufgrund ihrer Stapeltechnik einen Wirkungsgrad von 10,2 % erreicht. Man hatte dafür drei Jahre lang geforscht und 6,3 Mio. $ investiert. Die USSC ist ein 1990 joint venture der Firmen Canon Inc. und Energy Conversion Devices Inc. (s.u.), welche die Dünnschicht-Technologie ursprünglich entwickelt hat, die ein besonderes Triple-Junction-Spektrum-Splitting Zelldesign verwendet. Das Rolle-zu-Rolle-Verfahren zur Herstellung nutzt ein flexibles Substrat aus rostfreiem Stahl.

Nun soll bis 1995 in Newport News für über 20 Mio. $ die größte Produktionsanlage der Welt für Dünnschichtzellen entstehen, mit einer Jahreskapazität von 10 MW. Im Jahr 1997 berichtet das Unternehmen, daß seine Dünnschichtzellen aus amorphem Material inzwischen schon einen Wirkungsgrad von 14,6 % erreichen, der nach 1.000 Betriebsstunden auf 13 % fällt und danach relativ stabil bleibt, wie auch das NREL bestätigt. Für die vorgestellten flexiblen Solar-Schindeln gibt es 1997 einnen Innovationspreis des Discover Magazine, im April 1998 wird eine Zusammenarbeit mit der Firma Sky Station International im Bereich der Weltraum-Photovoltaik beschlossen, und im Dezember ein Solarmodul der United Solar System erfolgreich auf der MIR Raumstation installiert. Für das US-Militär werden verschiedene tragbare und extrem robuste Solar-Ladegeräte entwickelt und hergestellt (UNI-PAC). Die letzte Meldung stammt vom Mai 1999 in besagt, daß eine Kooperation mit dem Stromversorger Detroit Edison beschlossen wurde, um USSC-Solarpaneele auf dem Dach der Cass Technical High School in Detroit zu installieren – was sich aber nicht verifizieren läßt.

Die Energy

Conversion Devices Inc. mit

Hauptsitz in Rochester Hills, Michigan, die neben PV-Anwendungen

auch Batterien herstellt, gilt wiederum lange als weltweit größter

Hersteller von flexiblen Solarzellen – produziert von dem hundertprozentigen

Tochterunternehmen United Solar Ovonic LLC in Auburn Hills, Michigan,

das vermutlich aus der Uni-Solar hervorgegangen ist (der Name Ovonic

ist eine Kombination aus dem Gründernamen Ovshinsky und dem Begriff

‚electronics’). Ein Großteil der Produktion wird an Hersteller

und Lieferanten von Gebäudehülle-Elementen wie Metalldächer (Rheinzink,

Corus) oder Polymer-Dachbahnen (Alwitra) verkauft.

Solar Integrated

Das zweite Tochterunternehmen, die Solar Integrated Technologies Inc., ist ein weiterer Solarpionier, der es zur Marktführerschaft bei flexiblen Solarzellenstoffen bringt. Die Firma ist Spezialist für Flachdachintegrierte PV-Anlagen und hat hierfür speziell laminierte amorphe Dünnschichtzellen entwickelt, die sich auf Dächern wie Matten ausrollen und verlegen lassen. Im Februar 2012 geht die Energy Conversion Devices Inc. zusammen mit ihren Tochtergesellschaften, der United Solar Ovonic LLC und der Solar Integrated Technologies Inc., in Konkurs.

Nicht viel Informationen gibt es über die im französischen

Lens Cedex beheimatete Firma Free

Energy Europe (FEE), auf deren Homepage zu erfahren

ist, daß im Jahr 1985 ein (nicht benanntes) amerikanisches

Unternehmen im Norden von Frankreich eine Produktionsanlage für Dünnschicht-Paneele

aus amorphem Silizium errichtet hat, die 1998 von

einem niederländischen Investor gekauft wird, der viel Zeit und Geld

in die Verbesserung der Qualität und die Lebensdauer der Produkte sowie

in die Reduzierung der Herstellungskosten investiert, vor allem durch

Automatisierung. Die Herstellung erfolgt durch das Abscheiden dünner

Schichten aus Silizium auf einer Glasplatte, wobei die Basis für das

Silizium ein Gas ist, das Siliziumatome enthält und von einem HF-Plasma

zerlegt und abgeschieden wird. Die einzelnen Solarzellen werden mittels

eines fortgeschrittenen Laserstrukturierungs-Systems gebildet und in

Reihe geschaltet. Durch Laminieren einer zweiten Glasplatte und die

Implementierung einer besonderen Polymer-Framing-Technik werden sie

vor Umwelteinflüssen geschützt.

Bei Tests zum Verhalten von amorphen Silizium-Modulen in rauhen Feldbedingungen, die in den Jahren 1999 und 2000 von den Universitäten Princeton und Berkeley gemeinsam mit Energy Alternatives Afrika durchgeführt werden, zeigen die Paneele der FEE die besten Ergebnisse mit stabiler Leistung und 0 % Ausfallrate. Im Juni 2000 wird an dem firmeneigenen Bürogebäude in Eindhoven eine Solarfassade installiert – und einen Monat später erfolgt die Eröffnung der neuen, vollständig automatisierten Fertigungslinie in Lens. Im Oktober bestätigt eine unabhängige Messung des Energy research Centre (ECN) in den Niederlanden, daß die c-Si-Paneele der FEE über 12 % besser sind als der Durchschnitt der getesteten Paneele. Absolute Zahlen werden leider nicht genannt.

Im Mai 2002 wird mit drei weiteren Partnern ein Unternehmen zur Entwicklung des kommerziellen Marktes für Solaranlagen in Tansania gestartet, wo zwischen 2001 und 2003 ein Projekt läuft, an dem auch die in Eindhoven als not-for-Profit-Organisation gegründete Free Energy Foundation beteiligt ist. Dabei werden mehr als 100 Techniker trainiert und über 500 PV-Anlagen installiert (bis Ende 2006 > 5.000 Anlagen). Im Januar 2003 beginnt die FEE zusammen mit der Gesang Solar Energy mit Vertriebs- und Marketing-Schulungen in Tibet, und im Dezember 2004 unterzeichnet das Unternehmen eine öffentlich-private Partnerschaft mit dem niederländischen Ministerium für Entwicklungszusammenarbeit und mit der Europäischen Kommission, um Solar-Händlern in Sri Lanka technische Hilfe, Ausbildung und Finanzierung zu bieten.

Im Juli 2006 wird die Free Energy Europe von der in Den Haag beheimateten Firma WWE Sustainable Solutions erworben. Bis zu diesem Zeitpunkt hat das Werk in Lens mehr als 250.000 Paneele in vier Größen produziert (5, 7, 14 und 19 W). Das letzte Update der FEE-Homepage stammt vom April 2010 – mehr ist leider nicht zu erfahren, weder von der FEE, noch von der WWE oder gar der Stiftung.

Die Amelio Solar Inc. wird 2001 in Lawrenceville, New Jersey, von Dr. Zoltan Kiss gegründet. Zuvor agierte das Unternehmen unter dem Namen Renewable Energy Solutions. Ich höre zum ersten Mal im Juni 2009 davon, als Amelio bekannt gibt, mit der Herstellung eines PV-Duo Tandem-Dünnschicht-Moduls begonnen zu haben. Mit einer Kombination aus amorphem Silizium und einer CIGS-Zelle in einem integrierten Modul will das Unternehmen eine Effizienz von 13 % erreicht haben. 2012 ist nichts mehr darüber zu finden, unter dem Firmennamen scheint inzwischen ein Auftragnehmer im Trockenbau zu arbeiten.

Bereits im Oktober 2004 beginnt

die japanische Fuji Electric

Systems Co. Ltd. (FES) mit der Herstellung von amorphen

Silizium-Solarzellen auf einem leichten und flexiblen Plastikfilm-Substrat

mit einer Produktionskapazität von 3 MW/Jahr. Entwickelt wurden die

1 mm dicken Zellen, die pro Quadratmeter nur 1 kg wiegen, von der Fuji

Electric Advanced Technology Co. Ltd. – die als Namen dafür ‚power

generating film’ vorschlägt. Eine andere Art sind die sogenannten ‚Stahlblech-integrierten

Module’, bei denen die Solarzellen in Stahldach-Paneele integriert

sind. Im August 2005 wird die Errichtung einer neuen

15 MW Solarzellenfabrik in einem Gewerbegebiet in Nankan-machi, Tamana-gun

(Präfektur Kumamoto) bekannt gegeben, die im Oktober 2006 in

Betrieb gehen soll. Die Anlage basiert auf einer Rolle-zu-Rolle-Serienproduktionsmethode

mit hoher Ausbeute, die das Ergebnis einer gemeinsamen Entwicklung

von Fuji Electric und der New Energy and Industrial Technology Development

Organization (NEDO) ist. Außerdem wird eine umfassende Drei-Parteien-Kooperation

mit der Kumamoto University und der Kumamoto Techno Industrial Foundation

vereinbart.

Eine neue Meldung gibt es danach erst wieder im März 2009, als die FES eine eigene Photovoltaic Power Business Project Group installiert, die sich um den gesamten Prozeß der Konstruktion, Herstellung und Vermarktung von Solarzellen kümmern soll. Außerdem will man sich verstärkt auf Forschung und Entwicklung konzentrieren, um den Wirkungsgrad der a-Si Dünnschicht-Solarzellen innerhalb von zwei Jahren von aktuell 8 % auf bis zu 10 % zu verbessern. Auch danach dauert es lange bis zu einem weiteren Bericht: Im Dezember 2012 gibt die Fuji Electric bekannt, daß sie mit dem Bau eines 2 MW Solar-Kraftwerks auf dem Gelände der Fabrik in Yamanashi, Minami-Alps City (Präfektur Yamanashi), ab dessen Inbetriebnahme im April 2013 in das Geschäft der photovoltaischen Stromerzeugung eintreten will. Das Kraftwerk wird von dem Engineering-Bereich der Fuji Electric gebaut und von der hundertprozentigen Tochtergesellschaft Fuji Green Power Co. Ltd. betrieben werden, wobei der Strom – basierend auf Japans Einspeisevergütung – an die Tokyo Electric Power Company (TEPCO) verkauft werden soll. Es lassen sich leider keine Informationen über Produktmengen oder tatsächliche Umsetzungen finden – und auf der Homepage der FES wird Anfang 2013 nur noch auf die Geschäftszweige Thermische/Geothermische und Nukleare Stromerzeugung hingewiesen.

Basierend auf vorangegangenen Forschungsarbeiten

des Schweizer Instituts für Mikrotechnologie (IMT) der Universität

Neuenburg wird im Jahr 2000 an der Ingenieurschule

des Kantons Neuenburg in Le Locle die Firma VHF-Technologies

SA mit Hauptsitz in Yverdon-les-Bains gegründet,

um eine neue Plasmatechnologie mit hohen Plasma-Frequenzen (VHF)

zu industrialisieren, mit der dünnste Solarzellen aus amorphem Silizium

mit einem kontinuierlichen (roll-to-roll) Verfahren direkt auf Plastikfolien

abgeschieden werden können. Bekannt wird das Unternehmen unter dem

Namen Flexcell.

Es arbeitet mit Industriepartnern aus dem Bausektor zusammen, um neue

Photovoltaikprodukte zu entwickeln, die auf verschiedene Substrate

laminiert werden können. Das Unternehmen ist zu

dieser Zeit die einzige europäische Firma, welche flexible Solarzellen

erfolgreich zur Marktreife gebracht hat.

Die ab 2005 unter dem Markenname Flexcell angebotenen flexiblen Solarzellenfolien verbrauchen 100 mal weniger Silizium als Solarzellen aus mono- oder polykristallinem Silizium. Sie sind vom Wafermarkt unabhängig und können sehr kostengünstig hergestellt werden. Weitere Vorteile ergeben sich aus der Flexibilität des Produkts und der damit verbundenen neuen Möglichkeiten zur direkten Integration in Dachelemente (Wellprofile, Flachdach-Polymermembranen, etc). Neben verschiedenen anderen Demonstrationsprojekten wird eine große Anlage auf der Eishalle von Yverdon installiert.

2006 (o. 2007) investiert die deutsche Q-Cells International GmbH in das Unternehmen, das eine Produktionskapazität von 25 MW besitzt, mit der Option, seinen Anteil an der VHF-Technologies später auf 51 % zu erhöhen. Tatsächlich übernimmt der Deutsche Solar-Konzern später die Mehrheit, und VHF Technologies kann dank diesem Investment eine neue Produktionsanlage für über 11 Mio. SF in Betrieb nehmen.

Ab 2010 kämpft VHF Technologies/Flexcell mit Problemen und muß Anfang 2012 wegen einer Schuldenlast von 20 Mio. € Insolvenz anmelden. Anfangs hofft man noch, daß ein angekündigter Unterstützungskredit der Basler Investmentgesellschaft Capricorn Capital die schwierige Lage entschärfen wird. Als aber auch ein weiterer Geldgeber nicht hält, was er versprochen hatte, geht das Unternehmen im September endgültig in Konkurs und muß seine Produktionsanlagen verkaufen.

Interessanterweise beschäftigt sich auch ein ungarisches Unternehmen mit der Entwicklung und Herstellung von Dünnschicht-PV-Modulen aus amorphem Silizium. Es handelt sich um die Kraft Electronics Inc. (Kraft Elektronikai Zrt), die sich in den Jahren 2004 – 2006 und neben Insituten und Firmen aus Deutschland, England und Dänemark an dem EU-Forschungsprojekt COCON (Coated conductor by economic processsing route) beteiligt. Zum Portfolio von Kraft gehören seit 2005 auch schlüsselfertige Anlagen zur Herstellung von Dünnschicht-PV-Modulen aus amorphem Silizium. Leider läßt sich darüber hinaus nicht viel mehr über Kraft herausfinden. Jedenfalls erwirbt im Juni 2006 die in New York, NY, beheimatete Solar Thin Films Inc. (STF) 95,5 % der Wertpapiere der Kraft Electronics, und im August 2007 die restlichen 4,5 %.

Im November 2008 wird ein Aktientausch vereinbart, um auch die Algatec Solar AG zu erwerben, ein deutsches Unternehmen, das metallurgisches Silizium für kristalline Solarzellen und Modulen produziert und vermarktet. Dies ermöglicht es STF, Ausrüstungen sowohl für amorphe Silizium-Module als auch für metallurgisch-kristalline Module zu produzieren. Algatec hat zu diesem Zeitpunkt einen Auftragsbestand für Bestellungen kristalliner PV-Solarmodule im Umfang von ca. 92 MW, von denen rund 80 MW an die Q-Cells International GmbH gehen soll, was einem Geschäftsvolumen von ungefähr 100 Mio. $ entspricht. Um dem Auftragsbestand gerecht zu werden, muß Algatec seine bestehende Fertigungsstätte in Prosen, Deutschland, ausbauen und in seinem Werk fünf neue Produktionslinien installieren, was Investitionen von rund 34,6 Mio. € erfordert.

Im April 2009 übernehmen STF und ihre Tochterfirma Kraft dann die ebenfalls von Budapest aus agierende BudaSolar Technologies Co. Ltd., was neues Prozeß-Know-how in das fusionierte Unternehmen einbringen soll. BudaSolar wurde 2007 von einer Gruppe von Ingenieuren und Technikern gegründet, die seit 1997 in der Solarbranche aktiv sind.

Die Kernkompetenz des Unternehmens liegt in der Entwicklung von Dünnschicht- Fertigungstechnologien für Solarmodule aus amorphem sowie aus amorphem/mikrokristallinem Silizium (s.u.). STF übernimmt für 3 Mio. $ einen Anteil von 60 % der BudaSolar – mit einer Option auf die restlichen 40 % (was im April 2010 anscheinend auch erfolgt). Geplant ist, daß die beiden Unternehmen eine gemeinsame Firma unter dem Namen STF Technologies Zrt bilden. Schon seit dem Vorjahr arbeitet STF daran, schlüsselfertige Fertigungslinien für Dünnschicht-Solarzellen aus amorphem Silizium zu entwickeln. Zu den Kunden gehören Unternehmen wie die spanische Grupo Unisolar S.A. in Bejar, an die für knapp 10,3 Mio. $ eine 6 MW Linie ausgeliefert wird.

Im April 2010 unterzeichnet BudaSolar einen Vertrag mit China City Investments Ltd. über die Lieferung von schlüsselfertigen Produktionslinien mit einer Jahreskapazität von 85 MW. Im Mai folgt die Nachricht, daß STF nun auch die US-Firma Atlantis Solar LLC übernommen hat, die als Hersteller auf dem amerikanischen Markt agieren soll. Die letzte Meldung stammt vom Januar 2012, als die Solar Thin Films Inc. eine neue Website ankündigt – die bei diesem Update Anfang 2013 jedoch nicht auffindbar ist – ebensowenig wie andere aktuelle Informationen über dieses Firmenkonglomerat.

Ein

Unternehmen, dessen Produktionsanlagen für die Herstellung von Dünnschicht-Solarzellen

aus amorphem

Silizium elementar sind, ist die seit 1967 bestehende

US-Firma Applied Materials Inc. (AMAT) mit Sitz in

Santa Clara, Kalifornien, die sich als der weltweit führende Anbieter

von innovativen Geräten, Dienstleistungen und Software für die Halbleiter-,

Flachbildschirm- und Photovoltaik-Industrie bezeichnet und seit 1972 auch

börsennotiert ist. Das Unternehmen stellt Fertigungsanlagen für diverse

Fertigungsprozesse her, wie Anlagen zur Herstellung von halbleiterbasierten

Produkten und Dünnschichten, darunter integrierte Schaltkreise, Solarzellen

und Solarmodule sowie organische Leuchtdioden (OLEDs).

Dazu kommen weitgehend automatisierte Wafer-Transport- und Wafer-Hantierungssysteme.

1996 übernimmt AMAT zwei israelische Firmen: Opal Technologies für 175 Mio. $ (Produzent von Hochgeschwindigkeits-Klimameßgeräten, um kritische Dimensionen bei der Herstellung von integrierten Schaltungen zu überprüfen), und Orbot Instruments für 110 Mio. $ (Inspektionssysteme für Siliziumwafer u.ä.) – wobei in beiden Fällen bar bezahlt worden sein soll. Im Jahr 2000 wird der US-amerikanische Hersteller von Raster-Elektronen-Mikroskopen, Elektronenstrahl-Lithographie- und Laser-Lithographie- Werkzeugen Etec Systems Inc. übernommen, gefolgt Mitte 2001 von der Übernahme einer weiteren israelischen Firma für 21 Mio. $ in bar, der Oramir Semiconductor Equipment Ltd., ein Anbieter von fortschrittlichen Laser-Reinigungstechnologien für Halbleiter-Wafer.

Im Juli 2006 kauft Applied Materials die Firma Applied Films, die auf die Herstellung von Produktionsanlagen für Flachbildschirme, Solarzellen, OLEDs und beschichteten Kunststoffen spezialisiert ist. Mit dieser Übernahme betritt AMAT den Markt der Glas- und Netzbeschichtung und gibt bekannt, daß es nun auch Fertigungsanlagen für die Solarindustrie anbieten wird (als Lieferant dieser Produkte ist uns die Firma schon bei vielen anderen Unternehmen der Solarbranche begegnet). Applied Materials hat zu diesem Zeitpunkt rund 14.000 Mitarbeiter weltweit und erwirtschaftet einen Jahresumsatz von 9,17 Milliarden $.

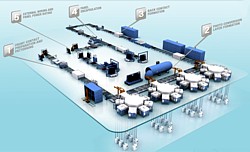

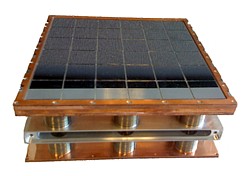

Schon 2007 kündigt AMAT unter dem Namen SunFab die eine Produktionslinie mit Einzel- oder Tandem-Junction-Fähigkeit für Dünnschicht-PV-Module an. Die SunFab-Linie beschichtet 3,2 mm dickes Glassubstrat mit amorphen Silizium-Dünnschichten, wobei eine sehr große Glasfläche von 5,7 m2 bearbeitet wird. Diese Riesenzellen können dann in kleinere zerschnitten oder auch als ganzes genutzt werden. Die Tandem-Junction Dünnfilm-Module verwenden etwa 1/50 der Menge an Silizium im Vergleich zu herkömmlichen Solarmodulen aus kristallinen Siliziumwafern, und das knapp 6 m2 große Modul liefert 450 W.

Erster Kunde überhaupt ist die Moser Baer India Ltd. mit Hauptsitz in Neu Delhi, die in ihrem Werk in Noida eine Gen 8.5 Thin Film Solarmodul-Produktionsline der 1. Generation von Applied Materials installiert (s.u.). Erster europäischer Kunde wiederum ist im März die spanische Firma T-Solar Global S.A., die in ihrer neuen Fabrik in Ourense ebenfalls Dünnschicht-Solarzellen produzieren will. Die vollautomatische Anlage wird eine jährliche Produktionskapazität von 700.000 m2 haben, was rund 123.000 einzelnen Modulen entspricht. Die Firma verfügt bereits über 28 Solarkraftwerke in Spanien.

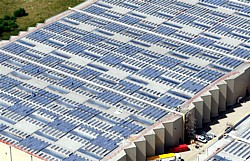

(Grafik)

Im April gründen der Investor Good Energies und die norwegische Solarfirma NorSun die Firma Sunfilm AG, um auf einer Fertigungslinie von AMAT die weltweit ersten Tandem-Dünnschicht-Module auf Glassubstraten zu fertigen, und zwar 60 MW pro Jahr. Der Bau der Fabrik im sächsischen Großröhrsdorf, nahe Dresden, wird mit Mitteln des Freistaats Sachsen unterstützt und soll 2008/2009 in Betrieb gehen. Im August übernimmt AMAT für 483 Mio. $ die Schweizer HCT Shaping Systems SA, die als weltweit führender Anbieter von Präzisions-Wafering-Anlagen zur Herstellung von kristallinem Siliziumsubstraten für die Solarindustrie gilt.

Im September 2007 präsentiert Applied Materials erstmals seine ‚revolutionäre’ SunFab Thin Film Line, mit welcher großflächige Dünnschicht-Mudule mit Einzel- oder Tandem-Junction-Technologie und einer Jahresproduktionsrate von bis zu 75 MW hergestellt werden können. In diesem Jahr kauft AMAT für 475 Mio. $ (andere Quellen: 483 Mio. $) die in der Schweiz ansässige Firma Shaping Systems SA, die als der größte Spezialist für Wafer-Sägen bei der Solar- und Halbleiterherstellung gilt. Im Oktober berichten die Fachblogs über die Eröffnung des neuen SunFab Technology Center von Applied Materials in Alzenau, Deutschland, das als eine der branchenweit modernsten Einrichtungen die nächste Generation Solarzellen erforschen und entwickeln will. Das Zentrum verfügt über eine SunFab Thin Film Line in Komplettausstattung zur großvolumigen Herstellung von Silizium-Solarmodulen.

Im Januar 2008 wird AMAT für seine Pionierarbeit an der Applied SunFab Thin Film Line als US Green Energy Innovator des Jahres ausgewählt. Das Unternehmen betritt in diesem Jahr auch den Markt für kristalline Silizium-Solarzellen, nachdem es im Februar für 330 Mio. $ die italienische Solarfirma Baccini einkauft, ein Unternehmen mit 40jähriger Erfahrung bei der Herstellung von Testanlagen sowie bei den Metallisierungsschritten während der Produktion dieser Solarzellenart.

Aufgrund der großen Nachfrage bestellt die Sunfilm AG schon im Mai eine zweite SunFab- Linie, um auf eine Jahreskapazität von mehr als 120 MW zu kommen. Im gleichen Monat bestellt auch die Abu Dhabi Future Energy Co. – als Teil der Masdar Initiative – drei SunFab- Linien mit einer Gesamtkapazität von 210 MW. Eine der Masdar PV Linien soll in Erfurt, Deutschland, errichtet werden und voraussichtlich in der zweiten Hälfte des Jahres 2009 starten, während die beiden anderen Linien in Abu Dhabi, Vereinigte Arabische Emirate, aufgestellt werden, um im Frühjahr 2010 den Betrieb aufzunehmen. Die Linien sollen Solarmodule für Masdar City liefern. Mit zusätzlichen Auftragseingängen für Dünnfilm-Produktionsanlagen in Höhe von 1,9 Mrd. $ von Best Solar steigen die Aktien der Firma um 2 %.

Im Juli 2008 bestellt die Moncada Energy Group s.r.l. eine erste SunFab- Linie für Italien, die 2010 mit der Produktion starten soll, und im August vergibt der Solarwafer-Hersteller LDK Solar Co. Ltd. einen 220 Mio. $ Auftrag über Präzisions-Wafering-Systeme an AMAT, mit deren Drahtsägen LDK bereits seit 2006 arbeitet.

Im Oktober wird die neue 2,1 MW Solaranlage bei den Forschungsbüros der Applied Materials in Sunnyvale eingeweiht – von Gouverneur Arnold Schwarzenegger persönlich. Die zweiteilige Anlage besteht aus einer 950 kW Dachinstallation sowie einer 1,2 MW Tracker-Installation über dem Parkplatz, die beide mit Solarpaneelen der Firma SunPower ausgestattet sind – welche wiederum mit den Maschinen von AMAT hergestellt wurden. Insgesamt verkauft AMAT im Laufe des Jahres Photovoltaik-Produktionsanlagen im Wert von 797 Mio. $ - und für die SunFab Thin Film Produktionslinie gibt es obendrauf den Technologie-Innovationspreis des Wall Street Journals. Im Jahr 2008 wird Applied Materials zum größten Photovoltaik-Ausrüster der Branche, weist in diesem Segment für das Fiskale Jahr, das im Oktober geendet hat, allerdings einen Verlust von 183 Mio. $ aus.

Im Februar 2009 startet die Modulproduktion bei T-Solar mit einer Jahreskapazität von 45 MW, und im März, nach einer nur fünfmonatigen Installationszeit, beginnt auch die ENN Solar Energy Co. Ltd. – ein Mitglied der ENN Group – mit der Herstellung der fast 6 m2 großen Tandem-Junction-Dünnschicht-Module der SunFab-Linie. Das Werk in Langfang, China, hat eine Jahreskapazität von 60 MW. Im April startet eine weitere SunFab-Linie am Standort der Green Energy Technology Inc. Ltd. in Tao Yuan, Taiwan, deren Hauptprodukte multikristalline Silizium-Wafer in Dicken von 325 - 200 µm, sowie Einkristall-Ingots und -Wafer sind. Auch die Massenproduktion bei der Sunfilm AG in Großröhrsdorf beginnt, wo nun Großmodule mit einem Wirkungsgrad von bis zu 8 % vom Band laufen.

Nicht so schön ist die Nachricht, daß der obige (ungenannte) Kunde mit seiner 1,9 Mrd. $ Bestellung, diese auf 250 Mio. $ heruntergeschraubt hat.

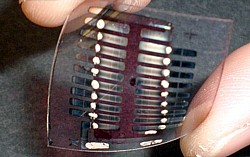

Im September 2009 stellt Applied Materials seine Baccini-Esatto-Technologie vor, ein mehrstufiges Hochpräzisions-Siebdruck-Verfahren für die firmeneigenen Solarzellen-Verarbeitungssysteme. Die Esatto-Technologie wurde entwickelt, um die Effizienz von kristallinen Siliziumsolarzellen durch innovative Kontakt-Strukturen zu erhöhen. Doppelseitig gedruckte Metallleitungen beispielsweise steigern den absoluten Zellwirkungsgrad um nicht weniger als 0,5 %. Ebenso erlaubt die Technologie den Austausch einzelner 120 μm breiter Linien mit doppelt so hohen Zweischichtlinien von weniger als 80 μm Breite. Eine der ersten Firmen welche diese neue Baccini-Linie einsetzen, ist Motech Solar, einer der weltweit führenden Hersteller von kristallinen Silizium-Solarzellen. Dieses 1997 gegründete Unternehmen hatte als erstes in Taiwan bereits im Jahr 2000 begonnen, an seiner Produktionsstätte in Tainan kristalline Zellen herzustellen. Ansonsten ist Motech auf die F&E, Herstellung, das Marketing und den Vertrieb von mono- und multikristallinen Silizium-Zellen spezialisiert.

Großpaneelen

Die nächste Generation der SunFab Thin Film Line wird im Oktober auf dem Markt eingeführt und soll bis zu 22 % der bisherigen Materialkosten einsparen können. Das IEC bestätigt den Zellen aus dieser Produktion einen Wirkungsgrad von 9,7 % bezogen auf die Aperturfläche. Im November übernimmt AMAT (für einen nicht näher bezifferten, allerdings relativ niedrigen Betrag) den 2002 gegründeten und in Albuquerque, New Mexico, ansässigen Zellen- und Modulhersteller Advent Solar Inc. samt allen Vermögenswerten einschließlich des geistigen Eigentums dieses Unternehmens, das als Entwickler fortschrittlicher Technologien für kristalline Siliziumzellen bekannt ist, wie Rationalisierungstechnologien zur Modulmontage, fortschrittliche Effizienz-Architekturen wie die Emitter-Wrap Through (EWT) Rückkontakt-Solarzellentechnologie u.a.m. Advent hatte 2007 von den Investoren @Ventures, ZBI Ventures, Sun Mountain Capital, Globespan Capital Partners, Battery Ventures, Enertech Capital Partners, New Mexico Co-Investment Partners und Firelake Capital Finanzmittel in Höhe von 73 Mio. $ bekommen, und im September 2008 mit Enerpoint, MHH Solartechnik und SunConnex vereinbart, diese im Laufe des Jahres 2013 mit insgesamt 250 MW Solarprodukten zu beliefern. Im Oktober folgte ein rund 350 Mio. $ Vertrag mit der Deutsche Solar AG, einer Tochtergesellschaft der SolarWorld AG, die Advent bis 2018 mit SOLSIX Wafern beliefern sollte. Mit diesen will Advent Produkte entwickeln, die auf der Ventura Solartechnologie basieren, die EWT-Zellen mit Halbleiterchip-Fertigungsverfahren kombiniert, um eine skalierbare Plattform für die Modulherstellung erstellen. Wie die anderen Übernahmen wird auch Advent Solar in die Energy and Environmental Solutions Group (EBS) von AMAT integriert, um die anstehenden Geschäfte weiter zu bearbeiten.

Ende 2009 eröffnet das Unternehmen ein neues Entwicklungszentrum in Xi’an, Hauptstadt der zentralchinesischen Provinz Shaanxi, um näher am größten Solar-Markt der Zukunft zu sein. Das Zentrum gilt als die größte nichtstaatliche Solarenergie-Forschungseinrichtung weltweit. Auch der AMAT-Entwicklungsleiter wird dorthin umziehen. Im Dezember wird der Konkurrent Semitool Inc. übernommen. Im Fiskalen Jahr 2009, das im Oktober geendet hat, weist die Solarenergie-Sparte von Applied Materials einen Verlust von 242 Mio. $ aus.

Anfang 2010 beginnt es in der Gerüchteküche zu brodeln und man hört allenthalben Spekulationen darüber, daß Applied Materials den Bereich verkleinern will, der Ausrüstungen zur Produktion amorpher Silizium-Solarzellen herstellt. Der Geschäftsführer der SunFab Linie und andere Führungskräfte dieser Abteilung sind vor kurzem bereits zurückgetreten. Schon im vergangenen November hatte AMAT angekündigt, seine Mitarbeiterzahl im Laufe der nächsten 18 Monate um 10 – 12 % verringern zu wollen, was die Entlassung von 1.300 – 1.500 Personen bedeutet. Das amorphe Geschäft hat wirtschaftliche und technische Sorgen, weil die Preise für kristalline Silizium-Solarzellen im vergangenen Jahr gesunken sind und amorphes Silizium im Vergleich zu anderen Solarzellen teurer wurde. Außerdem schätzen Experten, daß die einzelne SunFab-Linie mit einen Preis zwischen 80 Mio. $ und 160 Mio. $ bis zu 30 % mehr kostet als die vergleichbare ‚Serienausstattung’. Dazu kommt, daß AMAT inzwischen begonnen hat, bei der Weiterentwicklung seiner Technologie gegenüber Konkurrenten wie Oerlikon (s.u.) zurückzubleiben, wo die Arbeiten zum Erreichen einer höheren Effizienz bei amorphen Technologien wesentlich aggressiver vorangetrieben worden sind. Auch hatte es Lieferverzögerungen gegeben, und die SunFab-Linien erreichten ihre Produktionsziele nicht fristgerecht, was die Kunden nicht er freute.

Nun scheint AMAT entschlossen zu sein, das Geschäft mit kristallinen Solarprodukten zu steigern, wofür auch die Übernahme von Advent Solar im November des vergangenen Jahres spricht. Außerdem haben Applied Ventures und andere Gruppen innerhalb des Unternehmens damit begonnen, sich mehr auf die Energiespeicherung und Festkörper-Leuchtmittel wie LEDs zu konzentrieren.

Im Mai gibt AMAT bekannt, daß seine Esatto-Technologie im Laufe der kommenden Monate bei Kunden in China, Taiwan und Europa mit einer zusammengerechneten Jahreskapazität von 2 GW in Betrieb genommen werden wird. Die Technologie steigert die absolute Zelleneffizienz um 0,46 % und reduziert den Verbrauch von Silberdruckpaste um bis zu 14 % - was zusammen zu gut 3 US-Cent/W niedrigeren Herstellungskosten führt.

Im Juli 2010 kündigt AMAT Pläne an, sein für den Solarbereich zuständige Segment namens Energy and Environmental Solutions (EES) zu restrukturieren, um die primären Schwerpunkte auf kristalline Siliziumzellen und LED-Technologie zu setzen. Dadurch sollen die jährlichen Betriebskosten um mindestens 100 Mio. $ verringert werden. Im Rahmen der Restrukturierung stellt das Unternehmen auch den Verkauf seiner SunFab-Linien ein und entläßt etwa 500 Arbeitnehmer. Bislang hat das Unternehmen insgesamt 15 Sunfab-Linien an elf Kunden ausgeliefert. Neukunden werden statt dessen individuelle Ausrüstungen für die Herstellung von Dünnschicht-Solarmodulen angeboten, wie Anlagen zur chemischen bzw. physikalischen Gasphasenabscheidung. Die F&E- Anstrengungen, um die Effizienz der Dünnschicht-Paneele und die Produktivität der Abscheidung zu steigern, sollen allerdings fortgesetzt werden. Die Kosten für die Umsetzung des Restrukturierungsplans werden auf 375 Mio. $ bis 425 Mio. $ geschätzt.

Die Entscheidung ist verständlich, denn im April hatte Signet Solar, AMATs erster Kunde, den Plan abgesagt, eine 840 Mio. $ teure Dünnschichtmodule-Fabrik in New Mexiko zu errichten, da es nicht gelungen war einen 220 Mio. $ Kredit des DOE hierfür zu bekommen. Im Juni meldet Signet Solar Insolvenz wegen drohender Zahlungsunfähigkeit an. Ende März hatte schon ein weiterer der ersten großen Kunden, die Sunfilm AG, beim Amtsgericht Dresden den Antrag auf Einleitung eines Insolvenzverfahrens wegen Zahlungsunfähigkeit gestellt. Auch Masdar PV, ein weiterer großer Kunde, hat und macht Probleme. Die Fabrik in Deutschland auf Basis der SunFab-Linie wurde zwar gebaut, aber mit den Plänen, ebenfalls im Nahen Osten Fabriken aufzubauen, geht es nicht voran, u.a. wegen dem Mangel an lokalen Einspeise-Regelungen.

(Printer)

Im August folgt die Bestätigung, daß man sich nun stärker auf Anlagen zur Herstellung von kristallinen Silizium-Solarzellen konzentrieren wird, da sich die Silizium-Dünnschicht trotz großer Hoffnungen und Investitionen am Markt nicht hat durchsetzen können. Der Restrukturierungsplan geht mit 405 Mio. $ in die Bücher, und die Verluste für 2010 mit 371 Mio. $.

In den anderen Geschäftssegmenten geht es derweil besser vorwärts, und im Februar 2011 gibt Applied Materials bekannt, das man jüngst die 2.000ste Drahtsäge für Solar-Wafer verschifft habe. Im Mai wird Varian Semiconductor Equipment Associates Inc. für 4,9 Mrd. $ (!) übernommen, ein 1971 (als Extrion Corp.) gegründeter Anbieter von Ionenimplantations-Geräten, die bei der Herstellung von Halbleiter-Chips verwendet werden – dessen Hauptkunde übrigens der Produzent monokristalliner Solarzellen Suniva ist (s.d.).

(Dryer)

Im August stellt AMAT seine neue modulare Baccini/Pegaso-Plattform vor, die durch ‚intelligente Produktion’ die Massenherstellung fortgeschrittener kristalliner Silizium-Zellen mit höheren Wirkungsgraden bei geringeren Kosten ermöglichen soll. Die Plattform fabriziert elektrische Schaltungen auf beiden Seiten der Solarzelle - ein Verfahren, das mehrere siebgedruckte Metallisierungsschritte, die entsprechende Meßtechnik sowie Sortieranlagen umfaßt. Dabei wird der Pegaso-XP Drucker als eine „Revolution in der Siebdrucktechnik“ bezeichnet, da er durch ein integriertes hochauflösendes optisches Inspektionssystem für genaue Mustererkennung und -ausrichtung eine bisher unerreichte Druckqualität und Präzision liefert.

Im Rahmen der weiteren Restrukturierung der Konzernsparte Energy and Environmental Solutions (EES) wird im Mai 2012 bekannt, daß unter anderem der schweizerische Produktionsstandort zur Herstellung von Precision Wafering Systems (PWS) für die Solarindustrie in Cheseaux nach Treviso, Italien, wo auch das Hauptquartier der Applied Baccini Cell Systems ist, sowie nach Xi’an in China verlegt werden soll, wo sich das Solar Technology Center von AMAT befindet. Das Hauptquartier und die Entwicklung neuer PWS-Produkte werden in der Schweiz verbleiben. Außerdem will man nun auch die Entwicklungsaktivitäten im LED-Segment reduzieren und dabei weitere 250 Stellen abbauen. Applied Materials schätzt die Gesamtkosten für die Durchführung des Plans auf 70 Mio. $ bis 100 Mio. $.

Im September stellt AMAT auf der 27. Europäischen Solar-Energie-Konferenz und Ausstellung in Frankfurt, u.a. ein Ionen-Implantationssystem namens Solion vor, das den Wirkungsgrad kristalliner Zellen steigert und ihre Ausbeute verbessert. Im Oktober meldet das Unternehmen, daß die Nachfrage auf Solar-bezogene Ausrüstungen wieder ansteigt, das EES-Segment verzeichnete alleine in den letzten drei Monaten Aufträge in Höhe von 65 Mio. $, hauptsächlich über Rolle-zu-Rolle Depositions-Anlagen. Anfang 2013 gibt es die Information, daß sich AMATs Einnahmen aus der Solarindustrie von 2 Mrd. $ im Jahr 2011 auf 425 Mio. $ im Jahr 2012 verringert haben.

Das 2006 gegründete Technologieunternehmen Signet Solar Inc. aus Menlo Park, Kalifornien, nimmt in einer ersten Finanzierungsrunde 2007 von ungenannten Startinvestoren zwischen 5 Mio. $ und 10 Mio. $ ein und präsentiert im Mai 2007 die Adaption einer Flachbildschirm-Technologie zur Herstellung von großflächigen Dünnfilm-Solarzellen auf Glassubstrat, die man gemeinsam mit Applied Materials entwickelt hat. Damit wird ein Endpreis von 3 $/W bis 4 $/W erreicht, der in Zukunft sogar auf 1 $/W bis 2 $/W gesenkt werden könnte.

Schon im Dezember 2006 wird auch die Signet Solar GmbH gegründet, die im Mai 2007 im sächsischen Mochau bei Döbeln, unweit von Dresden, ihre Tätigkeit aufnimmt. Im Juni 2007 folgt die Gründung der Signet Solar India. Im ersten Quartal 2008 soll außerdem ein Forschungszentrum in Deutschland gegründet werden.

Signet Solar fertigt ab Oktober 2008 an seinem deutschen Standort Mochau 2,20 m x 2,60 m große Dünnschichtmodule – die zu diesem Zeitpunkt weltweit größten. Zur Herstellung wird eine SunFab Linie von Applied Materials eingesetzt (s.u.). Bei dieser Technologie wird amorphes Silizium direkt auf ein beschichtetes Glassubstrat aufgebracht. Die aktive Schicht des Moduls ist daher um den Faktor 100 dünner als bei herkömmlichen kristallinen Modulen. Während der Pilotphase hatte das Unternehmen mehr als 2.000 PV-Module produziert, nun wird mit einer Produktionskapazität von 20 MW pro Jahr durchgestartet. Bis 2009 soll eine Produktionskapazität von 100 MW bis 120 MW erreicht werden.

Ab der zweiten Jahreshälfte 2008 beginnt auch die Schüco International KG – ebenfalls in Mochau – mit der Produktion von ultradünnen Solarmodulen aus amorphem Silizium (ich nehme an, in Kooperation mit Signet Solar). Die nur wenige Mikrometer dicken Zellen sollen auf Glasflächen bis zu 5,7 m2 und einem Output von 460 W angeboten werden. Schüco investiert gemeinsam mit E.ON rund 100 Mio. € in dieses Projekt, in das auch die neu gegründete Dachgesellschaft der Applied Materials namens Malibu involviert ist. Im Laufe der Jahre soll außerdem in Indien eine Großherstellung starten, deren Produkte ab 2010 angeboten werden könnten.

Signet Solar gibt Ende 2008 bekannt, daß man mit einer Investition von rund 850 Mio. $ auch in Belen, New Mexico, eine Fabrik errichten will, die ab 2010 eine Jahresproduktion von 65 MW (oder sogar 300 MW) erreichen soll – rückt im August 2010 jedoch wieder von den Plänen ab. Auch Gespräche mit Investoren aus Indien und anderen Ländern mit dem Ziel einer massiven Kapitalerhöhung verlaufen erfolglos.

Im Juni 2010 stellt die Firma in Deutschland wegen drohender Zahlungsunfähigkeit einen Insolvenzantrag beim Amtsgericht Chemnitz. Gründe werden öffentlich nicht genannt. Nun soll ein Konzept zum langfristigen Erhalt des Photovoltaik-Unternehmens erarbeitet werden – was aber nicht klappt, da kein Investor gefunden wird. Im April 2011 erwirbt die italienische Moncada Energy Group, Agrigento, das Produktionsequipment der Signet Solar. Moncada betreibt in Campofranco auf Sizilien bereits seit 2008 eine Sunfab-Linie, die wie die Anlage in Mochau von Applied Materials geliefert wurde. Mit der Übernahme der Produktionslinie von Signet Solar verdoppelt sich Moncadas jährliche Produktionskapazität von 45 MW auf 90 MW.

Auch die Schüco International KG gibt die Produktion, Forschung und Entwicklung an ihren Dünnschicht-Standorten im Laufe des Jahres 2012 vollständig und dauerhaft auf. Zuerst wird im August die Produktionsstätte im sächsischen Großröhrsdorf geschlossen, im September folgt Osterweddingen bei Magdeburg, und am Jahresende die Forschungs- und Entwicklungsabteilung in Bielefeld. Das Schüco Portfolio umfaßt ab diesem Zeitpunkt nun noch poly- und monokristalline Photovoltaikmodule.

Die Moser

Baer India Ltd. mit

Hauptsitz in Neu Delhi, 1983 als Tochterunternehmen

des Schweizer Uhrenherstellers Mobatime und des japanischen Unternehmens

Maruzen zur Herstellung von Stechuhren gegründet, produziert ab 1986 vor

allem magnetische Disketten und seit 1999 auch optische

und andere Speichermedien. Im Jahr 2006 kündigte das

Unternehmen seinen Vorstoß in den Photovoltaik- und Home-Entertainment-Markt

an.

Im März 2007 wählt Baer India die Firma Applied Materials aus, um in New Delhi eine Gen 8.5 SunFab Dünnschichtsolarzellen-Fertigungslinie zu installieren, mit der PV-Zellen aus extra großen Trägermaterialien (Glasscheiben) von 5,7 m2 Fläche in den Maßen 2,2 x 2,6 m hergestellt werden. Das Unternehmen verfügt über umfangreiche Erfahrungen in der hochvolumigen Herstellung optischer Medien und rechnet damit, dadurch erhebliche Kostensenkungen zu erzielen, sobald die Line in vollem Betrieb ist. Die Linie hat eine Solarmodul-Produktionskapazität von 40 MW pro Jahr. Bis 2009 möchte die Tochter Moser Baer Photo Voltaic eine Fabrik für Dünnschicht-Solarzellen mit einer Kapazität von 200 MW aufbauen. Hierfür wird u.a. eine strategische Partnerschaft mit dem Elektronik-Riesen REC Group in Höhe von 880 Mio. $ geschlossen.

Im Oktober 2008 verlautet, daß Moser Baer India mit zwei großen Solar-Systemintegratoren Vereinbarungen zur Lieferung von Dünnschichtmodulen aus amorphem Silizium mit einem Gesamtwert von mehr als 500 Mio. $ unterzeichnet hat. Der über vier Jahr laufende Vertrag wird mit der Ralos Vertriebs GmbH und der Firma Colexon Energy geschlossen, beide aus Deutschland. Außerdem werden in diesem Jahr eine strategische Partnerschaft mit LDK Solar vereinbart – und Aufträge für Solarmodule in Höhe von 500 Mio. $ eingeholt. Unter den diversen PV-Anlagen, die im Laufe dieses Jahres errichtet werden, befindet sich auch eine Solarfarm in Pfeffenhausen, Deutschland, mit einer elektrischen Ausgangsleistung von 5,654 MW, die vermutlich mit kristallinen Modulen bestückt ist.

in Gujarat

Die 40 MW-Linie in Greater Noida ist im Januar 2009 produktionsbereit, und im März verkündet ein Firmenvertreter, daß man bis 2010 nun eine Kapazität von 600 MW erreichen will, um damit auf einen Zellenpreis von 1 $/W zu kommen. Hierfür plant Moser Baer Investitionen in Höhe von fast 3,2 Mrd. $ für die Forschung, Entwicklung und Herstellung von Solarenergie-Produkten. Alleine die Kosten der Fabrik werden auf etwa 1,5 Mrd. $ geschätzt. Im Dezember beginnt Moser Baer mit der Errichtung des ersten indischen 5 MW Dünnschicht-Solarparks in Tamil Nadu. In diesem Jahr wird erstmals eine Ziffer genannt: Die Dünnschichtzellen des Unternehmens erreichen einen Wirkungsgrad von 7,3 %.

Im Jahr 2011 wird ein Labor eingerichtet, um die Qualität und Zuverlässigkeit der kristallinen Silizium- und Dünnschicht-Module zu verbessern, und Moser Baer erhält eine Förderung des MNER zur Entwicklung einer innovativen CIGS-Solarzellen-Technologie. 2012 folgt eine weitere 5 MW Solarfarm, diesmal in der Ortschaft Tinwari in Rajasthan. Die aktuellen Produktionskapazitäten betragen 190 MW kristalline Zellen, 165 MW kristalline Module und 50 MW Dünnschichtmodule. Im Labor erreichen die kristallinen Zellen derweil eine Effizienz von 18 %. Die bislang größte Einzelanlage mit Dünnschichtmodulen scheint eine 30 MW Farm in Gujarat zu sein, die im Laufe des Jahres 2011 in Betrieb genommen wird.

Astronergy

Solar wird im Oktober 2006 als

Tochtergesellschaft des CHINT Konzerns gegründet. Im August 2007 startet

die Großserienproduktion von c-Si Modulen, und genau ein Jahr später

erreicht die Produktionskapazität für kristalline Module bereits

100 MW.

Im Oktober 2008 liefert Oerlikon (s.u.) die erste Pilotanlage für die Herstellung von Dünnschichtmodulen, und im März 2009 erzielt Astronergy eine Kapitalerhöhung von 50 Mio. $ mit Cybernaut China Investment und Shanghai Lianhe Alliance Investment als Hauptinvestoren. Ziel ist eine Jahresproduktion von 380 MW ab 2010.

Im Juli 2009 startet die Vorserienfertigung der Dünnschichtmodule, die einen Wirkungsgrad von 9 % erreichen, und im September erfolgt die Gründung der Astronergy Solar Deutschland GmbH in München (später: Astronergy GmbH mit Sitz in Ravensburg). Die Dünnschichtmodule der Astronergy enthalten eine amorphe Siliziumschicht, die den blauen Anteil des elektromagnetischen Spektrums des Sonnenlichtes einfängt, sowie eine mikrokristalline Schicht, die das absorbiert, was von der ersten Schicht durchgelassen wird (über diese Solarzellenart spreche ich weiter unter noch ausführlicher). Die kristallinen Astronergy-Zellen erreichen zu diesem Zeitpunkt eine Effizienz über 16,5 %.

Ebenfalls im September wird auf einem Gewerbegebäude in der chinesischen Region Zhejiang das erste Solardach mit einer Nennleistung von 2 MW installiert – gefolgt von den ersten 10 MW eines Solarkraftwerkes in der autonomen Region Ningxia (davon 3 MW Dünnschichtmodule) im Dezember. Im Gesamtjahr 2008 realisiert Astronergy in Spanien fünf Freiflächenanlagen (Merida 1,1 MW & 3,4 MW / Mallorca 2,4 MW / Jumilla 3,5 MW / Almoracil 5,6 MW) sowie eine Dachanlage in Zaragoza (2,35 MW).

Im Jahr 2009 folgen mehrere Dachanlagen in Spanien, China und Deutschland (im kW-Bereich), und 2010 werden weitere fünf Großprojekte abgeschlossen, allerdings in fünf verschiedenen Ländern: Daebang, Korea (1 MW) / Königsbruck, Deutschland (2,79 MW) / Palacio Cremado, Spanien (3,15 MW) / Shizuishan City, Ningxia (10 MW) / Rovigo, Italien (70 MW, davon 15 MW von Astronergy). Hinzu kommen Dachanlagen in Australien, Spanien, China und zunehmend in Deutschland, wobei das am meisten beeindruckende dieser Projekte eine 148.000 m2 große, netzverbundene 10 MW Dachanlage auf der Hangzhou East Railway Station in China ist – zu dieser Zeit die weltweit größte. Leider wird nicht angegeben, welche Solarzellenart dabei jeweils zum Einsatz kommt. In diesem Jahr nimmt Astronergy außerdem an seinem Stammsitz in Hangzhou eine BIPV-Fassade mit einer Leistung von 180 kW in Betrieb. Im Dezember wird mit der Wenzhou Economic and Technological Development Zone eine Vereinbarung unterzeichnet, um in Wenzhou eine Fertigungsstätte mit einer Kapazität von 240 MW für die zweite Dünnschicht-Generation zu errichten.

Im Januar 2010 gründet Astronergy Tochtergesellschaften in Spanien und in Korea, und im Februar erhält die Firma den ‚Unternehmen des Jahres 2010 in China’-Preis. Astronergy liefert inzwischen monokristalline und polykristalline PV-Module sowie Dünnschicht-Module (a-Si/µc-Si) in allen entscheidenden Leistungsklassen und betrachtet sich als das Chinesische Unternehmen mit dem breitesten Angebot. Im August unterzeichnet die Chint Group, die Muttergesellschaft von Astronergy (auch als Clint Solar bekannt) eine strategische Kooperationsvereinbarung mit der Entwicklungs- und Reformkommission der Provinz Gansu, wo Chint in 1 GW Solarenergie-Projekte und in 200 MW Produktionsleistung investieren wird. Außerdem wird mit Oerlikon Solar ein Folgeauftrag vereinbart, um die Herstellungskapazität der Dünnschicht-Module bis Ende des Jahres auf 75 MW anzuheben. Im November beginnt der Bau der 200 MW Dünnschicht- Module-Fabrik in Jiuquan City (Gansu).

Im Jahr 2011 folgen die Inbetriebnahmen von Großprojekten in Korea, Thailand, Italien und den USA sowie kleinerer Dachanlagen in Australien und China. Das größte Projekt ist eine 20 MW Solarfarm in Golmud, China. Und eine 2,2 MW Anlage in South Burlington, Vermont, wird mit Nachführungssystemen ausgestattet. Zusätzliche Projekte laufen (seit 2010) auch unter dem Namen der Schwesterfirma Shanghai Chint Power Systems Co. Ltd., die sich primär auf PV-Inverter konzentriert. Im Juli sponsert die Astronergy sie gemeinsam mit dem Solarprojektentwickler MarEtec die mit Teams aus mehr als 40 Ländern startende 2011 Dutch Open Solarboat Challenge – und spendet dafür auch 300 hocheffiziente monokristalline Solarmodule.

2012 werden auf der Homepage der Firma nur noch monokristalline Module mit Nennleistungen zwischen 75 W und 240 W sowie polykristalline Module zwischen 190 W und 275 W angeboten. Aus dem Geschäft mit amorphen Siliziumzellen scheint man sich zurückgezogen zu haben. Eines der – visuell – interessantesten Projekte dieses Jahres ist eine 6 MW Freiflächenanlage, das Kangwon Projekt in Songam-dong, Chuncheon city, Südkorea. Die größten Installationen sind eine 100 MW Solarfarm in Yongchang, China, sowie eine 50 MW Solarfarm in Bulgarien.

Mitte 2008 macht

die in Hayward, Kalifornien, im Jahr 2005 durch den

früheren Hewlett-Packard CTO Marvin Keshner gegründete OptiSolar

Technologies Inc. (a.k.a. Gen3 Solar) viel Wind um

ihre Dünnschicht-PV-Technologie aus amorphem Silizium (die vermutlich

von HP lizenziert wurde), ohne jedoch mehr Details bekannt zu geben,

als daß die Umsetzung nur 1 % der Siliziummenge herkömmlicher Zellen

benötigt – sowie die überraschende Ankündigung, daß OptiSolar das gegenwärtig

größte PV-Projekt der Welt bauen will, die rund 1 Mrd. $ teure 550

MW Topaz Solar Farm in San Luis Obispo County. Hierfür seien in nur

wenigen Monaten rund 210 Mio. $ Kapital beschafft worden, so daß nach

Herstellung der firmeneigenen Paneele die Installation 2011 beginnen

und 2013 beendet werden kann. Das Unternehmen will

als vertikaler Anbieter agieren, der die Zellen und die Paneele selbst

herstellt, in eignen Projekten installiert und den gewonnen Strom weiterverkauft.

an der Topaz-Farm

Das Unternehmen hat ab Dezember 2006 Investitionskapital in Höhe von 71,7 Mio. $ eingenommen (andere Quellen: 89 Mio. $) und besitzt in Hayward eine Fabrik mit einer Jahreskapazität bis 50 MW. 2007 erhält OptiSolar Steuererleichterungen in Höhe von 20 Mio. $ um auf der früheren McClellan Air Force Base in Sacramento County eine weitere Fabrik zu bauen, die 2011 mit einer Kapazität von 600 MW in Betrieb gehen soll. Die Firma plant hierbei 35 Mio. $ in infrastrukturelle Verbesserungen zu investieren, wie ein neues Umspannwerk, Straßen, Bahnanschluß und Parkplätze, sowie weitere 500 Mio. $ in die Produktionsanlagen. Im Jahr 2007 gewinnt OptiSolar auch 21 Verträge über insgesamt mehr als 200 MW für Installationen in Ontario.

Im März 2008 nimmt eine erste Fertigungslinie mit einer Jahreskapazität von 15 MW den Betrieb auf, eine zweite Linie folgt im Mai. Im Juli wird eine neue Fabrikationsstätte in Sacramento mit einer potentiellen Jahreskapazität von 800 MW aufgebaut. Die ersten 10 MW des größten kanadischen Einzelprojekts – der 60 MW Solarpark Sarnia – gehen im Dezember 2008 in Betrieb.

Nachdem OptiSolar schon einen Stromliefervertrag mit der PG&E für die 550 MW aus der Topaz Solar Farm abgeschlossen hat, muß die Firma im Januar 2009 trotzdem aus finanziellen Gründen fast die Hälfte ihrer Mitarbeiter in Hayward und Sacramento entlassen – und dies, obwohl es inzwischen mehrere Hundert Millionen Dollar an Investitionsmitteln eingenommen hat, in erster Linie von kanadischen Ressourcen- und Öl-Investoren. Von diesem Geld seien über 340 Mio. $ in das F&E-Labor, die Fertigung und die Aktiva in Sacramento investiert worden. Im März schließt das Unternehmen die Produktionsstätte in Hayward und verkauft das Topaz-Projekt sowie andere Projekte im Gesamtumfang von etwa 1,85 GW für 400 Mio. $ an First Solar, das die von OptiSolar vorgeschlagenen amorphen Paneele durch seine Cadmiumtellurid-Paneele ersetzt.

Im Juli 2009 unterzeichnet die kanadische Firma Allora Minerals Inc. eine verbindliche Absichtserklärung, um die Fertigungsstätten, Produktionslinien, das geistige Eigentum und die F&E-Einrichtungen von OptiSolar im Wert von 260 Mio. $ zu übernehmen, und zwar durch eine Aktientransaktion zu 21,66 $ pro Aktie, was zur Ausgabe von 12 Millionen Allora-Stammaktien an die OptiSolar-Aktionäre führen soll. Das Projekt wird jedoch nie umgesetzt.

Überhaupt gilt das Unternehmen als weitgehend rätselhaft, und kaum jemand aus der Solarindustrie kennt Details. Allora Minerals Inc. ändert seinen Namen in EPOD Solar – und aus dieser wird umgehend eine weitere Firma, denn einige der Gründer und ehemalige Führungskräfte von OptiSolar gründen im Januar 2010 eine neue Firma namens NovaSolar Technologies, die das geistige Eigentum und die Ausrüstungen der OptiSolar kauft – für 169 Mio. $. Diesmal will man die Dünnfilme aus amorphem Silizium in China produzieren während die F&E-Arbeit in Kalifornien weitergeführt wird. Das Unternehmen mit Hauptsitz in Hongkong will daher in Yangzhou eine Fabrik errichten, wo Ende des Jahres ein entsprechender Grundstein gelegt wird. Die Fabrik soll bereits im vierten Quartal 2011 in Betrieb genommen werden. NovaSolar wird von mindestens einem chinesischen Investor, Portcullis TRUSTNET, finanziert. Der Website des Unternehmens zufolge sind bereits Projekte im Umfang von 500 MW in der Pipeline, wobei sich NovaSolar allerdings auf Multi-Junction-Solarzellen spezialisieren will.

Noch im Februar 2012 wird eine Produktionslinie für Dual-Junction amorphe Silizium-Dünnschichtzellen nach Yangzhou verschifft, doch schon im Juni 2012 melden die Fachblogs, daß nun auch NovaSolar den Bach runter gegangen ist – sprich den Konkurs angemeldet hat. Bereits im Januar hatte das Unternehmen fast alle seine Mitarbeiter beurlaubt und den Bau eines Forschungszentrums in Fremont sowie Fabriken in Sacramento und in Yangzhou, China, suspendiert. Das Bürogebäude von NovaSolar, ebenfalls in Fremont, wird verpfändet.

Vermutlich

ebenfalls 2008 wird in

Mountain View, Kalifornien, die Firma ThinSilicon gegründet,

die von den Kapitalgebern Sequoia Capital, Firelake Capital Management

LLC und Spring Ventures finanziert wird. Viel ist über das Unternehmen

nicht zu erfahren. Laut Eigendarstellung soll die differenzierte Zellenarchitektur

und die damit verbundene Verarbeitungsmethode wesentliche Verbesserungen

versprechen – und auch mit den Fertigungslinien von Applied Materials,

Oerlikon Solar und Ulvac Technologies Inc. kompatibel sein. Im November 2009 wird

allerdings gemeldet, daß ThinSilicon nun von der Firma China

Solar Power (CSP) aus Hongkong übernommen wurde,

die jüngst in ihrer ersten Fabrik in Yantai mit der kommerziellen

Produktion begonnen hat. Die Akquisition soll den Output der Paneele

aus amorphem Silizium steigern, die von den Herstellungslinien des

chinesischen Unternehmens laufen. Die CSP selbst ist 2007 von

Tano China Capital Management, einer Tochter der Tano Capital, gegründet

worden. Mitbesitzer ist die taiwanesische Investmentfirma Sun Ace.

Leider lassen sich keine weitere Spuren dieser beiden Firmen finden.

Im

Jahr 2008 betritt auch die bereits

im Juni 2004 durch die San Chih Semiconductor Co.

Ltd. gegründete Green Energy

Technologies Inc. (GET), Taiwans zweitgrößter Hersteller

für kristalline Silizium-Ingots und Wafer, den Markt der Dünnschicht-Technologien.

Die Jahresproduktionskapazität der Ende 2004 gestarteten

Fabrik für Ingots und Wafer in Taoyuan beträgt 25 MW (was bis 2009 auf

360 MW gesteigert werden kann), und die ersten Produkte werden im Mai 2005 hergestellt.

Im Mai 2007 beginnt das Tochterunternehmen der Tatung Co. Ltd. (die auch Mutter der San Chih Semiconductor ist), als Teil der Strategie, ihr Produktangebot zu diversifizieren und das Dünnschicht-Know-how ihrer Partnergesellschaften zu nutzen, mit einem Ausbauprojekt um Dünnschicht-PV-Module aus amorphem Silizium zu entwickeln und herzustellen. Hierfür wird eine schlüsselfertige G8.5 SunFab Produktionslinie von Applied Materials gekauft, mit welcher die GET im Dezember 2008 eine Versuchsmengen-Produktion von 2,2 x 2,6 m großen Dünnschicht-Modulen mit einer Leistung von 343 W und einem Wirkungsgrad von 7 % startet. Die Linie erreicht Ende 2009 ihre jährliche Maximalkapazität von 45 MW. Zum Einsatz kommt ferner eine Technologie, die bei dem Schwesterunternehmen Chunghwa Picture Tubes zur Herstellung von LCDs genutzt wird.

GET verschifft 2009 Wafer von umgerechnet 250 MW, während alleine für das 1. Halbjahr 2010 schon 250 MW vorgesehen sind. Aufträge für Dünnschicht-Module in Höhe von rund 40 Mio. € kommen aus Deutschland und Spanien, Module für 4,2 Mio. € werden in die Tschechische Republik verkauft. Im Oktober 2009 nimmt GET in Shangdong, China, eine weitere Fabrik für Dünnschicht-Module in Betrieb, deren Jahreskapazität von 15 MW mittelfristig verdoppelt werden soll. Die Produktionsrate für Dünnschicht-Module liegt 2010 bei 45 MW. Außerdem werden transparente und BIPV-Module entwickelt.

Über die weitere Entwicklung liegt kaum Material vor, aber GET scheint fleißig zu sein: Neben diversen kleinen Solaranlagen Anfang 2011 in Bangkok, Thailand, ist auch eine 1,5 MW Solarfarm im Bau. Im Bereich der Wafer-Herstellung muß das Unternehmen nach Rekordumsätzen Mitte 2011 und Vollauslastung im Mai 2012 schon im September die Produktion um 50 % herunterfahren. Grund ist der Preisverfall bei Siliziumprodukten.

Die

Firma Solasta

Corp. in Newton wird 2006 von

drei Physikprofessoren des Boston College gegründet, Michael J.