Buch der Synergie

| Blättern |

TEIL C

TEIL C

Die verschiedenen Solarzellenarten II

Grätzel-Zellen (nanokristalline Farbstoffzellen)

Diese Zellen sind auch unter dem Namen Dye Solar Cells

(DSC) bzw. Dye-sensitized Solar Cells(DSSC), d.h.

Farbstoff- bzw. farbstoff-sensibilisierte Solarzellen, bekannt.

Die zu den interessantesten zeitgenössischen Entwicklungen im Bereich der Photovoltaik zählende Technik wird erstmals 1991 unter dem Namen ihres Erfinders international bekannt, dem deutschen Chemiker Michael Grätzel. Die gemeinsam mit dem amerikanischen Forscher Brian O’Regan am Institut für Physikalische Chemie der Eidgenössischen Technischen Hochschule Lausanne (EPFL) ab 1988 entwickelte photoelektrochemische Technik ist zwar nicht neu, ist nun aber erstmals effizient gemacht worden. Die Solarzelle arbeitet mit ungiftigem Titandioxid, erreicht einen Wirkungsgrad zwischen 8 % und 12 % und ist sehr billig in der Herstellung. Eine Besonderheit ist auch ihre Sensibilität für diffuses Licht: Wenn mit direkter Sonneneinstrahlung z.B. 10 % erreicht werden, nimmt der Wirkungsgrad – im Gegensatz zu allen anderen Solarzellentypen – bei Bewölkung oder stark sandhaltiger Luft sogar noch zu und kann dann bis zu 13 % erreichen. Aufgrund von Dauertests wird bereits jetzt von einer Haltbarkeit bis zu 5 Jahren ohne Leistungsabfall ausgegangen.

Dieser Durchbruch war Anfang der 1990er so gravierend, das den Forschern anfänglich nur Skepsis und Hähme entgegenschlug.

Das Funktionsprinzip der Zelle ähnelt der Wirkung des Chlorophylls beim Prozeß der Photosynthese. In der Grätzel-Zelle werden die Elektronen einer hauchdünnen Farbstoffschicht durch das einfallende Sonnenlicht angeregt und fließen dann durch eine Halbleiterschicht aus Titandioxid in die auf Glas angebrachte Leiterschicht. Der Farbstoff selbst gleicht sein Ladungsdefizit mit Elektronen aus einer darüberliegenden Schicht Jodlösung wieder aus. Das Titanoxid wird als weiße Anstreichfarbe und Zugabe in Zahncremes massenhaft und billig hergestellt, und selbst bei dauerhafter Bestrahlung erweist es sich als sehr haltbar.

Zwar bemühen sich Prof. Helmut Tributsch vom Berliner Hahn-Meitner-Institut sowie eine japanische Forschergruppe schon seit den 1970er Jahren darum, eine effiziente photoelektrochemische Zelle zu entwickeln, bislang jedoch ohne Erfolg. Die Japaner hatten damals berichtet, mit Licht und dem Halbleiter Titandioxid Wasser in Wasserstoff und Sauerstoff spalten zu können. Die Ausbeute war allerdings äußerst gering, da das Titanoxid (alleine) nur den ultravioletten Anteil des Sonnenlichtes nutzen kann. Auch der deutsche Physikochemiker Heinz Gerischer hatte Anfang der 1970er Jahre versucht, Halbleiter durch gelöste Farbstoffe zu sensibilisieren, doch die Antriebsenergie verpuffte bereits nach 10 – 100 Milliardstel Sekunden. Und trotz der Oberflächenanbindung der Farbstoffe absorbierte eine dichte Schicht davon nur etwa 1 % des einfallenden Lichts.

Die Probleme, an denen diese Wissenschaftler scheiterten, werden von Grätzel, der seit 1976 erst in Berkeley und dann in Lausanne forscht, genial gelöst: Die Kopplung des Titanoxid mit einem Farbstoff sensibilisiert die Zelle für ein wesentlich breiteres Spektrum, die Lichtausbeute wird durch das Aufrauhen und der damit einhergehenden Vergrößerung der Oberfläche um das 1.000-fache stark gesteigert, als Farbstoff wird eine besonders stabile Metallverbindung gewählt (die es in jedem Baumarkt gibt), und die sonst so häufig beobachtete und zerstörend wirkende Bläschenbildung wird durch eine Lösung unterdrückt, deren Siedepunkt bei über 200°C liegt.

Der schwedisch-schweizerische Elektro-Konzern Asea Brown Bovery (ABB) gibt sich interessiert und will testen, ob sich die Zelle auch in großen Stückzahlen herstellen läßt – allerdings nur mit ‚gebremster Kraft’, wie man sich bei ABB überraschend offen ausdrückt. Der Schweizer Chemiekonzern Sandoz arbeitet unterdessen an der Optimierung des Farbstoffes. Im Jahr 1992 rechnet zumindest Grätzel damit, daß die ersten Zellen in zwei Jahren auf den Markt kommen, zu einem Preis von etwa 2 $/W – also weniger als die Hälfte des Preises der zur Zeit billigsten Zellen.

Ich selbst höre von dieser Innovation schon recht früh und korrespondiere darüber auch mit anderen interessierten Menschen, so daß mir bereits 1992 ein persönlicher, handgeschriebener Versuchsbericht vorliegt, in dem die Künstlerin Ariane Ritter aus Nürnberg eine sehr detaillierte Darstellung ihrer Arbeiten übermittelt, wie sie in ihrem heimischen Backofen eigenhändig eine kleine, sehr einfach strukturierte Farbstoff-Zelle hergestellt hat - die tatsächlich funktioniert.

Nach Veröffentlichung des Buches der Synergie meldet sich Martin Löffler bei mir, der den Versuch von Ariane wiederholen möchte. Er tippt auch Arianes Brief ab, damit ich den technischen Teil hier veröffentlichen kann:

Den Versuch, mit 2 Farben, die metallhaltig sind, eine Solarzelle zu bauen, kann ich nicht mehr ganz nachvollziehen, da mir nur noch eine der benutzten Farben einfällt.

Trotzdem beschreibe ich den Versuch so gut und verständlich wie möglich.

Materialien:

Auf ein Stück Alufolie ca. 20 x 20 cm trug ich eine Gelatineschicht auf und ließ sie trocknen. Darauf trug ich 2 Farbfelder auf, die sich nicht berühren sollten. Die Farbfelder bestehen aus mit Wasser angelöster Gelatine und Farbpigment, das metallhaltig ist. Die Farbpigmentschicht trocknete ich im Backofen bei 50°C.

Nach diesem Trockenvorgang war keine Spannung zwischen den beiden Farbfeldern zu messen. Nach ca. 4 Std. starker Sonneneinstrahlung war eine deutliche Spannung zwischen den Farbfeldern ablesbar.

Soweit der Versuch. Ich hoffe, ich habe Dir ein bisschen geholfen. Du müsstest jetzt einen Fachmann finden, der den Versuch nachempfindet, das andere metallhaltige Farbpigment herausfindet und eine Möglichkeit findet die Spannung in Strom zu verwandeln. (...)

Natürlich erreicht diese Selbstbau-Solarzelle keinen nennenswerten

Wirkungsgrad, doch was mich an dem Prinzip der Farbstoff-Zelle so sehr

fasziniert, ist ihr Ansatz zur technologischen Demokratisierung

der Photovoltaik, wie ich das gerne bezeichne.

Denn alle anderen Solarzellen erfordern extrem aufwendige, technisch komplizierte und sehr kostspielige Anlagen zu ihrer Herstellung. Sowohl diese Anlagen als auch die hierfür notwendige Infrastruktur sind dem Bereich High-Tech zugeordnet und damit weitgehend ein Monopol großer Unternehmen in technologisch fortgeschrittenen Industriestaaten. Sie erfordern außerdem hochqualifizierte Mitarbeiter. In Ländern der 3. Welt ist die Implementierung der notwendigen Reinstraumtechnik zur Herstellung von Silizium dagegen so gut wie unmöglich – selbst dann, wenn das ganze Land ansonsten fast nur aus Sand besteht...

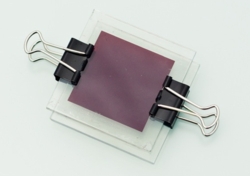

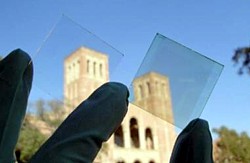

Mit der Gräzel-Zelle sieht das alles zum ersten Mal etwas anders aus. Wenn in Deutschland jemand in seiner Küche eine derartige Zelle selber ‚backen’ kann, dann kann dies auch genauso gut jemand in der Mongolei, in Mauretanien oder auf Malta. Deshalb noch einmal zum mitlesen: Im Gegensatz zu allen anderen Arten von Solarzellen ist die Herstellung der Grätzel-Zelle fast so einfach wie die Zubereitung eines Sandwich: Man bestreicht eine zinnoxidbedampfte Glasscheibe mit Titanoxid, röstet das ganze eine halbe Stunde lang im Ofen, bestreicht die ‚Toastscheibe’ mit einem Farbstoff, darüber kommt eine Jodlösung, oben drauf noch eine zweite bedampfte Glasplatte – und fertig ist die Solarzelle!

Während der durchschnittliche Wirkungsgrad der (fortgeschrittenen) Grätzel-Zelle im Dezember 1991 noch 10,4 % beträgt, erreicht er Ende 1992 schon fast die Marke von 15 %. Mitte 1993 wird die Serienreife bekannt gegeben, und 1994 erfährt man, daß nun erste Produkte mit Grätzel-Zellen auf den Markt kommen sollen. Module für höhere Leistungen könnten schon in wenigen Jahren in die Serienfertigung gehen. Nach einer Schätzung des amerikanischen Triangle Research Institute in Nord Carolina wird die Zelle bei industrieller Fertigung nur ein Fünftel bis ein Zehntel dessen kosten, was gegenwärtig für die anderen marktüblichen Zellen veranschlagt wird.

Eine gute Freundin, die Journalistin Leila Dregger, informiert mich im Januar 1996 über ihr Zusammentreffen mit Grätzel. Sie erlaubt mir auch, hier ihren Bericht zu präsentieren:

„(Grätzel) selbst ist natürlich immer begeistert von sich. War überhaupt lustig, ein Interview während einer S-Bahnfahrt von Wannsee nach Lichtenberg, zwischendrin Sightseeing von Berlin und so. Ein richtig liebenswert zerstreuter Professor. Ja, er ist Berliner, lebt und arbeitet aber jetzt in Lausanne.

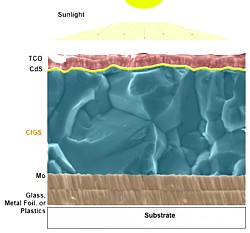

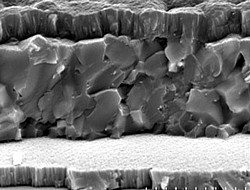

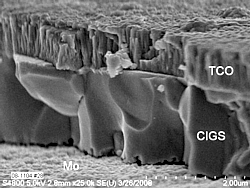

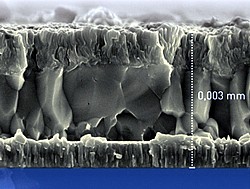

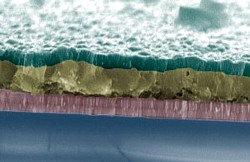

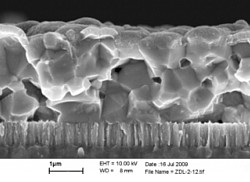

Die Grätzelzelle besteht aus einem nur wenige zehntausendstel Millimeter dicken Halbleiterfilm, in den winzige Vertiefungen eingearbeitet sind. Diese ‚schwammige’ Halbleiterschicht ist mit einem (roten) Farbstoff überzogen, der das Sonnenlicht absorbiert. Geringe Fertigungs- und Materialkosten, die billigen und weit verbreiteten Ausgangsstoffe sind Glas, Titandioxid (weißes Farbpigment), organische Lösungsmittel z.B. Jod.

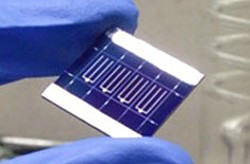

Das System wird jetzt am Institut für angewandte Photovoltaik in Gelsenkirchen weiter erforscht, bis zur Praxisreife. Die Leute erhoffen sich, in drei bis fünf Jahren mit konventioneller Stromerzeugung konkurrieren zu können. Für die geringe Lebensdauer (zwei statt mind. 20 Jahre) wurde eine erste Lösung gefunden: Versiegelung mit Flüssiggas, damit kein Wasser in die Zellen dringt. Es besteht aber auch eine hohe Anfälligkeit der organischen Verbindungen gegenüber Klebstoffen. Und der Wirkungsgrad ist gar nicht schlecht, fast 10 %, das aber auch bei diffusem Licht. Für diese billige Herstellung, und da man sie auch fast durchsichtig machen und daher auch als Fenster verwenden kann, ist das eine tolle Sache. Bis jetzt können sie sie aber noch nicht verschalten, also zu großen Anlagen zusammensetzen. Bis zum Jahr 2000 wollen sie das lösen.

Aber in der Schweiz sind zwei Tüftler, die Zwillinge Meyer, die haben die Probleme schon bei sich in der Küche gelöst. Statt Metall-Verschaltungen, die von der Jodverbindung immer zerfressen werden, benutzen sie Kohlenstoff. Die beiden Meyer scheinen echt fit und sympathisch zu sein, so echte Bastler, denen kein Problem zu verflixt ist.

Grätzel-Forschungsgelder? Wenig würde ich das nicht nennen: Neun Millionen DM für den ersten Entwicklungsschritt, bezahlt vom Land NRW (80 %), den Rheinischen- und den Hamburgischen E-Werken, der Gelsenkirchener Flachglas GmbH, dem Essener Spezialchemikalienhersteller Thomas Goldschmidt, den Stadtwerken und dem Wissenschaftspark Gelsenkirchen.

Ziel: 10 qm Module mit 10 % Wirkungsgrad schon Ende 1996.

Preise: von 30 bis 40 Pf/kWh in 3 bis 5 Jahren.Bleibt die Anwendung für kleine feine Dinge, vor allem in Innenräumen. Also Taschenrechner, Batterien und Uhren. Swatch bringt dieses Jahr die erste Grätzel-Uhr heraus. Eine Personenwaage sollte schon 1994 in der Schweiz auf den Markt kommen.“

Anfang 1995 benennt das Berliner HMI die Haptprobleme

der Grätzel-Zelle: Ihr Wirkungsgrad erreicht nur 8

% und die Zelle ist im Betrieb nicht stabil. Lausanne vermeldet

daraufhin, daß durch die Implementierung eines ‚Anker-Moleküls’,

das einen lichtaktiven Ruthenium-Komplex enthält, 10

% erreicht

werden. Das Institut für angewandte Photovoltaik

GmbH in Gelsenkirchen, ein Partner Grätzels, geht davon

aus, in drei bis fünf

Jahren mit der konventionellen Stromerzeugung konkurrieren zu können,

auch wenn die Lebensdauer von derzeit 2 Jahren zuerst auf mindestens

20 Jahre erhöht werden muß.

1996 erreicht die Grätzel-Zelle bei diffusem Licht bereits einen Wirkungsgrad von 18 %. Für die Firma Solaronix in Aubonne (s.u.), im Kanton Waadt, entwickeln die o.g. Meyer-Brüder Andreas und Tobias einen Baukasten, mit dem Schüler und andere solcherart Zellen selber herstellen können; die Vermarktung soll im Herbst 1997 beginnen. Mitte 1998 wird in der Presse allerdings noch immer von einer Haltbarkeit von nur einem Jahr und einem Wirkungsgrad von 8 % gesprochen. In Gelsenkirchen rechnet man damit, ab 2000 mit der Pilotfertigung der nano-strukturierten Farbstoff-sensibilisierten Solarzellen, wie sie im offiziellen Sprachgebrauch genannt werden, beginnen zu können. Ende 1998 gibt Grätzel außerdem die Entwicklung einer Feststoff-Solarzelle bekannt, die mit einer neuen organischen Substanz namens OMeTAD arbeitet – und einen Wirkungsgrad bis zu 33 % haben soll. An dieser Entwicklung ist das Mainzer Max-Planck-Institut für Polymerforschung beteiligt.

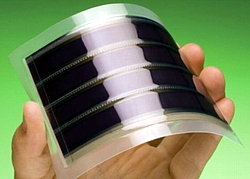

Ende 2004 soll die Grätzel-Zelle von dem Unternehmen Konarka Technologies aus aus Lowell, Massachusetts, das mit dem amerikanischen Forschungslabor in Oak Ridge zusammenarbeitet, unter dem Namen Nano-Solarzelle (s.d.) auf den Markt gebracht werden, nachdem es gelungen ist eine entsprechende Solarzellenschicht auf eine gebogenen Oberfläche (z.B. Autokarosserie) aufzubringen. Zu diesem Zeitpunkt sollen sich pro Quadratmeter bereits 100 W ernten lassen.

Toyota stellt bereits im März 2005 das erste Gebäude mit fassadenintegrierten Farbstoffzellenkollektoren vor, einen Protoyp namens Dream House, der neben avancierter Solartechnik auch als Präsentationsobjekt zukünftiger Hausautomations-Technik dient, die das Unternehmen ab 2010 zu vermarkten erwartet. Als erster Hersteller kommt dann im Jahr 2006 die Firma Peccel, eine Ausgründung der Universität Yokohama, mit ihrer Dye-sensitized cell als Serienmodell auf den Markt.

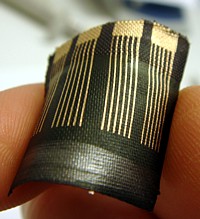

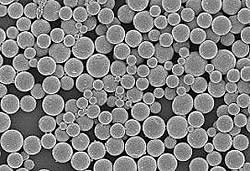

Der EPFL-Lizenznehmer Konarka Technologies, der sein Produkt inzwischen Dye-sensitized solar cell (DSSC) nennt, unterzeichnet im August 2006 mit der Londoner Renewable Capital Ltd. ein Kooperationsabkommen zur großindustriellen Produktion seiner Power Plastic Zellen-Bänder. Das Unternehmen hat die ursprüngliche Grätzelzelle sehr stark weiterentwickelt und außerdem eine Produktionstechnologie zur preisgünstigen Herstellung konzipiert. Dabei wird eine photovoltaische Nanotechnologie genutzt, mit der winzige Partikel – 1000 Mal kleiner als der Durchmesser eines menschlichen Haares – auf Kunststoff oder Fasermaterialien aufgebracht werden.

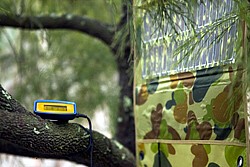

Konarkas europäische Zentrale befindet sich in Nürnberg, außerdem gibt es Forschungszentren in Österreich und der Schweiz. Das Unternehmen macht auch Werbung damit, daß es für militärische Anwendungen Folien in Tarnfarben anbieten kann. Im September 2006 meldet die Presse, daß Konarka eine 20 MW Fabrikationsanlage für folienbasierte Grätzel-Zellen plant. (Mehr über Konarka findet sich unter Organische Solarzellen).

Michael Grätzel lehrt derweil weiterhin am Eidgenössischen Polytechnikum Lausanne und arbeitet gleichzeitig an der Verwendung von Nanokristallen, um die Effizienz seiner Zellen nochmals deutlich zu steigern. In den neuen Lichterntesystemen stapeln sich Hunderte von Nanopartikeln, die mit einem Farbstoff überzogen sind, der das Licht absorbiert, wobei die Nanopartikel selbst die Elektronen weitertransportieren. Weiter unten komme ich nochmals auf die Nano-Zellen zusprechen.

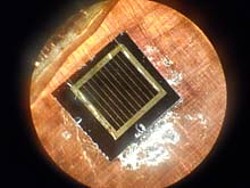

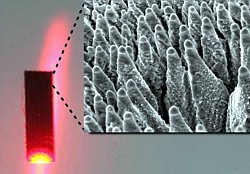

von Konarka

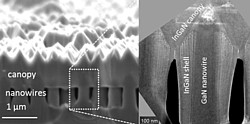

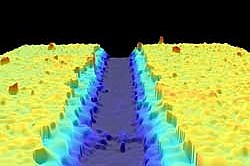

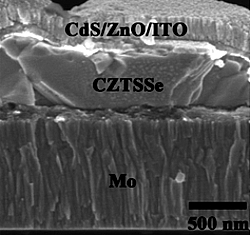

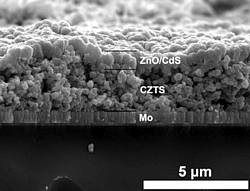

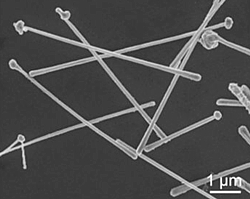

Craig Grimes und sein Team von der Pennsylvania State University präsentieren im Februar 2006 Solarzellen, die aus winzigen Röhrchen aus Titandioxid bestehen. Diese wirken für Elektronen wie Schnellstraßen und erhöhen damit die Stromausbeute. Die Herstellung der Solarzellen erfolgt, indem zunächst eine transparente Elektrodenschicht und dann eine 500 Nanometer dünne Schicht Titan auf eine Glasscheibe aufgebracht wird. Anschließend wird das Glas in ein Säurebad getaucht, während gleichzeitig ein elektrischer Strom fließt, wodurch das Titan oxidiert und in der Titanschicht bis zu 360 Nanometer lange Röhrchen aus Titandioxid wachsen. Nach dem Auskristallisieren wird das Titandioxid mit einem Farbstoff behandelt, schließlich folgt ein flüssiger Elektrolyt auf Jodbasis und als Abschluß eine Gegenelektrode.

Sobald Licht durch die Gasplatte fällt, gibt der Farbstoff Elektronen

ab, die durch die Nanoröhrchen rasch zur negativen Elektrode geschleust

werden. Von dort können sie über einen Stromkreis zur positiven Elektrode

und durch den Elektrolyten wieder zum Farbstoff gelangen – und dabei

elektrische Arbeit verrichten. Es besteht nun reichlich Optimierungsbedarf,

denn mit den 360 nm langen Nanoröhrchen beträgt der Wirkungsgrad der

farbstoffsensibilisierten Solarzellen nur rund 3

%. Dieser Wert soll

durch den Einsatz einiger Tausend Nanometer langer Röhrchen sowie durch

einen geringeren Abstand zwischen den beiden Elektroden gesteigert

werden. Der theoretische Idealwert beträgt immerhin 31

%, und er ist verbunden

mit einer relativ einfachen und kommerziell leicht umsetzbaren Fabrikation.

Mehr über Nanozellen gibt es weiter unten sowie im Kapitel zu den Optimierungs-

und Verstärkungstechniken zu erfahren.

Im Dezember 2006 stehen Forscher des Instituts für Physikalische Chemie und Elektrochemie der Leibniz-Universität Hannover schon kurz vor der kommerziellen Einführung einer dort entwickelten kostengünstigen Farbstoff-Solarzelle, bei der die Titandioxid- und Zinkoxidschichten als poröser Film auf eine leitfähige Unterlage elektrochemisch abgeschieden bzw. aufgebracht werden. An diese Oxidschicht wird ein Farbstoff angelagert, in dessen Molekülen durch das Sonnenlicht Elektronen angeregt werden, die auf das Halbleiteroxid übertragen werden und zum leitfähigen Rückkontakt diffundieren. Die Forscher arbeiten daran, die Produktionstemperatur der Zellen auf Raumtemperatur abzusenken, außerdem hat man sich zum Ziel gesetzt, flexible Farbstoffsolarzellen zu entwickeln, die zum Beispiel in Kleidung oder Zeltplanen integriert werden können. Diese sollen auch in vielen bunten Farben hergestellt werden, um sie als energiebringende Accessoires schneller populär machen zu können.

Im Januar 2008 verlautet aus dem Team der Schweizer Ecole Polytechnique Federale de Lausanne, daß man eine lösungsmittelfreie DSSC-Zelle hergestellt habe, die auf einem binären ionischen Flüssig-Elektrolyt basiert. Mit einem Wirkungsgrad von 7,6 % wird ein neuer Rekord gemessen. Außerdem ist die Zelle auch bei 80°C im Dunkeln, bzw. bei 60°C unter Lichteinfall für über 1.000 Stunden stabil.

Die auf Titandioxid-Elektroden fixierten Farbstoff-Moleküle haben sich als eine sehr attraktive Zellen-Variante erwiesen, die niedrige Kosten und eine relativ einfache Fertigung mit einem hohen Wirkungsgrad verbinden. Die 11 %, die teilweise schon erreicht werden, betreffen allerdings nur Zellen, die flüchtige organische Lösungsmittel als Elektrolyten nutzen, was ihren praktischen Einsatz durch den hohen Dampfdruck dieser Lösungsmittel sehr erschwert.

Michael Grätzel, Shaik Zakeeruddin und ihre Kollegen nutzen zur Herstellung dieser lösemittelfreien Solarzelle eine Mischung aus zwei ionischen Flüssigkeiten als Redox-Elektrolyt in Verbindung mit einem neuartigen Ruthenium-basierenden Farbstoff. Ionische Flüssigkeiten haben im wesentlichen einen Dampfdruck von Null, weshalb sie selbst stabilen und schwerflüchtigen organischen Lösungsmitteln vorzuziehen sind.

Inzwischen gibt es im Netz eine sehr ausführliche und sehr zu empfehlende Selbstbauanleitung der Universität Bayreuth.

Doch auch viele andere Gruppen beschäftigen sich bereits mit der Farbstoffzellen-Technologie:

Ende 2006 verkünden Wissenschaftler der Universität von Tor Vergata in Rom die Entwicklung eines neuen Typs von Farbstoffzelle, bei dem das Pigment von Blaubeeren genutzt wird. Der dunkle Farbstoff namens Anthocyanin sticht bei der spektralen Absorption von Sonnenlicht die meisten anderen pflanzlichen Farbstoffe aus, obwohl die Effizienz bislang erst 1 % beträgt.

Eine Kostenreduktion um 90 % gegenüber Siliziumszellen versprechen im April 2007 neuartige grüne Farbstoffzellen aus Neuseeland, die auch diffuses Licht gut umsetzen. Hierfür wird synthetisches Chlorophyll eingesetzt, dessen Moleküle auf einem dünnen Film aus miteinander verbundenen Titanium-Dioxid-Partikeln aufgebracht sind, die ähnlich wie Nano-Röhrchen die vom Lichteinfall auf den Farbstoff in Bewegung gesetzten Elektronen weiterleiten. Im Grunde ist es möglich, daraus auch einen Farbanstrich zu machen, der dann Strom erzeugt. Die über 10 Jahre langen Forschungen an der Massey University in Auckland wurden von der Foundation for Research, Science and Technology finanziert. Die ersten Green-Dye Farbstoffzellen sollen im Laufe des Jahres 2008 auf den Markt kommen.

Im Mai 2007 berichten George Crabtree vom Argonne National Laboratory nahe Darien und Michael Wasielewski von der Northwestern University von einer weiteren Methode, mittels sehr einfacher Grundmaterialien eine Solarzelle herzustellen um Wasser zu spalten und Wasserstoff zu produzieren. Auch sie benutzen dabei Titanium-Dioxid (s.u. Wasserstoff).

Im August 2007 melden Forscher der Ohio State University große Fortschritte mit einer rosafarbenen Version der DSSC-Zellen, wobei hier erstmals komplexere Metallverbindungen und unterschiedliche Partikelformen verwendet werden, um die Ausbeute zu steigern. Das Rosa entsteht, weil rote Rutheniumverbindungen mit weißen Metalloxidpulvern gemischt werden, zumeist Titanoxid oder Zinkoxid. Außerdem werden Zink-Stannate verwendet, komplexere Oxide, deren Eigenschaften sich gezielter steuern lassen. Mit diesen erreichen die Solarzellen eine Effizienz von 3,8 %, ein Viertel der Ausbeute typischer Siliziumzellen. Doch schon 2006 hatte man hier eine DSSC-Variante entwickelt, deren Titanoxid in Form winziger Nanodrähte vorlag, wodurch der Elektronentransport direkter vonstatten ging und die Zelle eine Effizienz von 8,6 % erreichte. Nun arbeitet man an der Konstruktion von baumförmigen Nanodrähten, um die Elektronen noch besser ableiten zu können. Bei diesem DSSC-Design sollen die vom Farbstoff umhüllten Teilchen wie Blätter die Oberfläche liefern, während sich die Nanobäumchen zwischen ihnen verzweigen, um die Elektronen zu transportieren. Eine Marktreife wird allerdings erst in einigen Jahren erwartet.

Prof. Arie Zaban von der israelischen Bar-Ilan University entwickelt und patentiert gemeinsam mit Fachleuten seines Unternehmens Bar-Ilan Nanotechnology eine Solarzelle, die im September 2007 vorgestellt wird, und die aus wenige Nanometer durchmessenden Nanodots aus Platin sowie Metalldrähten auf elektrisch leitendem Glas besteht. Diese Zellenart sei bis zu einer Fläche von 100 cm2 herstellbar. Dabei wird mit nanotechnologischen Mitteln ein schwammartiges Netz von Nanodots auf einem flexiblen Träger aus Plastikmaterial aufgebracht, wobei das genutzte Halbleitermaterial mit einem organischen Farbstoff gefüllt wird, der die Lichtenergie absorbiert. Außerdem wird eine Methode entwickelt, den Verbrauch von Platin bei der Zellenherstellung um den Faktor 40 zu reduzieren. Im Dezember 2007 wird bereits eine Zelle in den Maßen 10 x 10 cm vorgestellt.

Zaban ist auch Berater der Firma Orionsolar Photovoltaics Ltd. in Jerusalem (nicht zu verwechseln mit der australischen Orion Solar Pty Ltd.), welche im Rahmen einer Partnerschaft mit der Bar-Ilan University die Kommerzialisierung der neuen Solarzellen vorantreiben will. Man hofft, die Marktreife innerhalb der nächsten fünf Jahre zu erreichen. Anfang 2008 erlaubt die Produktionstechnik des Unternehmens Solarzellen in den Maßen 15 x 15 cm und mit einem Wirkungsgrad von 7 % herzustellen.

Im Dezember 2007 präsentiert die Toin University in Yokohama eine DSSC-Zelle im Din A4-Format, die eine Effizienz von 6 % aufweist. Die Industriepartner der Universität besitzen bereits eine Produktionskapazität von 10 MW pro Monat und wollen ab Februar 2008 ihre Produkte für den kommerziellen Einsatz anbieten. Ein Grund dafür, daß sich nun immer mehr Firmen auf diesem Sektor tummeln, ist das Auslaufen einer Reihe grundlegender Patente im Laufe des Jahres 2008.

Im Jahr 2008 entwickelt Grätzel gemeinsam mit Satoshi Uchida von der Universität Tokio neue Farbstoffe, die das stickstoffhaltige Indolin-Molekül enthalten und durch Licht wirkungsvoller angeregt werden. Auch ohne Rutheniumfarbstoff erzielen die daraus hergestellten Zellen einen Wirkungsgrad von über 7 %. Eine gemeinsam mit Shaik Zakeeruddin und dessen Kollegen am Changchun Institute of Applied Chemistry der Chinesischen Akademie der Wissenschaften entwickelte Zelle, die ohne flüchtige organische Lösungsmittel auskommt, erreicht eine Effizienz von 8,2 %.

Im Juni 2008 erfolgt die Ankündigung, daß an der saudischen King Abdullah University of Science and Technology (KAUST) ein Zentrum für fortgeschrittene molekulare Photovoltaik eingerichtet werden soll, an dem sich neben der Stanford University und der Ecole Polytechnique Fédérale de Lausanne (EPFL) auch der industrielle Partner G24 Innovations beteiligen wird. Finanziert wird das Zentrum durch einen Zuschuß von 25 Mio. $ für die nächsten fünf Jahre.

Im November zeigen Ruthenium-basierende Zellen, die Grätzel gemeinsam mit Forschern der Chinesischen Akademie der Wissenschaften um Prof. Peng Wang entwickelt hat, eine größere Stabilität bei hohen Temperaturen als alle bisherigen Modelle, sie behalten auch nach 1.000 Stunden bei vollem Sonnenlicht und einer Temperatur von 60°C über 90 % ihrer anfänglichen Ausgangsleistung. Mit einem Wirkungsgrad von 10 % wird außerdem ein neuer Weltrekord erreicht.

Für Michael Grätzel selbst sollte die Welt inzwischen in Ordnung sein. 2009 erhält er für seine bahnbrechende Erfindung den renommierten und mit 1 Million Schweizer Franken dotierten Balzan-Preis, im Jahr 2010 den von Finnland ausgelobten und 800.000 € schweren Millennium-Technologiepreis, der auch als Nobelpreis für Ingenieure bezeichnet wird - und dessen Trophäe sinnigerweise ein spitzer Siliziumkristall ist. Vorangegangen waren zahlreiche weitere Auszeichnungen, u.a. im Jahr 2000 den Grand prix européen de l’innovation, 2001 die Faraday-Medaille, den Gutenberg Research Award und den niederländischen Havinga Award, 2002 den IBC Award, 2003 den Italgas Prize, 2005 den Gerischer Preis, 2008 den Harvey Prize und 2009 die Galvani Medaille. 2011 wird Grätzel mit der seit 1921 vergebenen Wilhelm-Exner-Medaille ausgezeichnet, und 2012 mit dem Albert Einstein World Award of Science. Der ehemals belächelte Chemiker ist heute einer der zehn meist zitierten Chemiker der Welt.

finnischen

Staatspräsidentin

Tarja Halonen

Mitte 2010 liegen die Umwandlungseffizienzen von Grätzels eigenen Zellen unter Standardbedingungen bei 12 % im Labormaßstab und bei 8,6 % für Module, und dies bei einer Lebenserwartung von über 25 Jahren. Allerdings sind noch weitere Verbesserungen im Wirkungsgrad bis zu maximal 31 % für Einzelzellen und über 40 % für Tandemzellen möglich und sollen durch intensive Forschung auch vorangetrieben werden.

Die erwähnte G24 Innovations Ltd. (G24i) im walisischen Cardiff hatte im November 2007 „nach 18 Jahren der Forschung und Entwicklung“ (und dem Erwerb entsprechender Lizenzen von Konarka im Vorjahr) ihren ersten Vertrag abgeschlossen: Die extrem leichten und langlebigen farbstoffsensibilisierten Dünnschicht-Solarzellen (Dye Sensitised Thin Film, DST) des britischen Unternehmens sollen von der Master IT Ltd. für Handy-Ladegeräte in Kenia eingesetzt werden, als Vorreiter einer erschwinglichen und komfortablen mobilen Kommunikation, die auch einige der ärmsten Schichten der Gesellschaft erreicht. Im Dezember vereinbart G24 eine Kooperation mit der BASF zur Entwicklung ionischer Flüssigkeiten und Farbstoffe, um die Leistungsfähigkeit und den Wirkungsgrad der Solarzellen weiter zu verbessern. Ionische Flüssigkeiten werden eingesetzt, da sie sich auch bei höheren Temperaturen nicht verflüchtigen.

Im Juni 2008 steckt Morgan Stanley Principal Investments 20 Mio. $ in G24i, gefolgt von weiteren 30 Mio. $ durch 4RAE im Juli. Im September vereinbaren G24i und die 2005 gegründete, niederländische Lemnis Lighting die Zusammenarbeit bei der Entwicklung von hochleistungsfähigen, solarbetriebenen LED-Leuchten für Industrie- und Entwicklungsländer. Die Unternehmen hatten hierfür von der Weltbank im Rahmen des ‚Lighting Africa’-Programms einen Zuschuß in Höhe von 200.000 $ bekommen. Mehr darüber findet sich im Unterkapitel Solarleuchten für die 3. Welt.

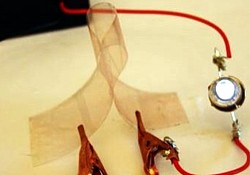

2009 beginnt die G24i mit der Massenproduktion von flexiblen Modulen, und im Oktober erfolgt die erste Auslieferung von DSSC-Modulen an den Taschen- und Rucksackhersteller Mascotte Industrial Associates in Hong Kong, der die Zellen in seine Produkte integriert. Grätzel gratuliert dem Unternehmen zu seinem Erfolg. Einen Monat später unterzeichnet G24i eine weitere Entwicklungsvereinbarung mit drei der größten staatlichen Forschungsinstitute Chinas. 2010 läßt G24i auf dem Werksgelände ein 120 m hohes Windkraftwerk von Ecotricity errichten, um zukünftig „grüne Produkte mit grünem Strom herstellen“ zu können. Und Tonino Lamborghini ist das erste Unternehmen, das solarbetriebene Taschen mit DSSC-Dünnschicht-Solarzellen von G24i auf den Markt bringt.

Tonino Lamborghini

2011 folgt eine Zusammenarbeit mit Texas Instruments zur Implementierung der DSSC-Zellen in die elektronischen Produkte des US-Konzerns. Und im April 2012 gibt G24i bekannt, daß seine Zellen mit ihrem aktuellen, durchschnittlichen Wirkungsgrad von 26 % alle bisherigen Rekorde gebrochen haben. Im Mai folgt eine Vereinbarung mit Logitech, um die weltweit erste Licht-versorgte, ultradünne Bluetooth-Tastatur herzustellen, die bereits ab Mai 2012 in den USA und Europa zu einem Preis von etwa 130 $ auf den Markt kommen soll. Das Solar Keyboard Folio, das in Deutschland dann tatsächlich 130 € Euro kostet, wird als Zubehör für das iPad 2 und das dritte Apple-Tablet im Online-Shop des Herstellers angeboten. Um den eingebauten Akku zu laden, reicht normales Tageslicht oder künstliches Licht.

Als das „führende Unternehmen bei der Entwicklung von Farbstoff-Solarzellen“ bezeichnet sich allerdings die Schweizer Firma Solaronix SA, die in Aubonne, rund 20 km von Lausanne entfernt, beheimatet ist. Dabei handelt es sich um das bereits 1993 gegründete Unternehmen der Zwillingsbrüder Andreas und Toby Meyer. Parallel zum Entwicklung- und Engineering-Geschäft produziert Solaronix Spezialchemikalien wie Ruthenium-Farbstoffe, Redox-Elektrolyte und verschiedene Arten von nanokristallinen Titanoxiden, wie sie zumeist in Farbstoff-Solarzellen verwendet werden.

2003 werden hier erstmals 45 x 45 cm große Zellen hergestellt – und Solaronix beteiligt sich an dem Fullspectrum-Forschungsprojekt der Europäischen Kommission, bei dem es um eine bessere Nutzung des solaren Spektrums geht. Außerdem wird ein Kooperationsvertrag mit der in Jerusalem ansässigen Firma Orionsolar (später: 3GSolar, s.u.) zur Entwicklung von Low-Cost-Farbstoff-Zellen geschlossen. 2005 wird das Unternehmen Mitglied des von der Europäischen Kommission geförderten Napolyde-Projekts, an dem 23 Großkonzerne, kleine und mittlere Unternehmen sowie akademischen Zentren aus 11 Ländern beteiligt sind, um Innovation bei Solarzellen voranzubringen.

2010 verdoppelt die Solaronix die Größe ihres Produktionsstandorts und beginnt mit dem Verkauf des ersten organischen Farbstoffs namens Sensidizer SQ2, ein Squarain-Derivat, das blau- bis grünfarbige Solarzellen ergibt. [Als Squaraine bezeichnet man eine Klasse von intensiven Farbstoffen, deren Basis die Quadratsäure bzw. deren Ester sind, und die daher auch als Quadratsäurefarbstoffe bezeichnet werden.] Im Oktober wird eine Veröffentlichung mit dem Titel ,Dye Solar Cells for Real, The Guide for Making Your Own Solar Cells’ zum kostenlosen Download bereitgestellt (PDF / 8,5 MB / Version 2012), in welcher der Herstellungsprozeß einer Farbstoff-Solarzelle äußerst detailliert und leicht nachahmbar beschrieben wird.

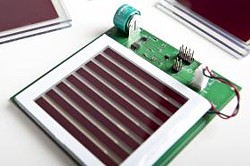

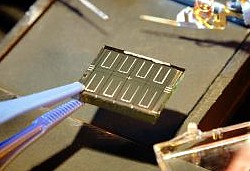

Beim aktuellen Update dieses Kapitels Mitte 2012 bietet die Solaronix auf ihrer Homepage neben Ausbildungs-Kits und (recht teuren) Demonstrations-Solarzellen nebst deren elektrischen Zubehör (Motor, Modell-Windturbine) verschaltete Farbstoff-Solarzellen-Module (Serio) sowie fortgeschrittene, komplett gedruckte Farbstoff -Solarzellen Prototyp-Module (Mimo) an.

Über die oben erwähnte israelische Firma 3GSolar Photovoltaics Ltd., die mit einem einfachen, kostengünstigen Siebdruckverfahren hocheffiziente Low-Cost DSC-Module der 3. Generation produziert und eng mit Joma International zusammenarbeitet, einem führenden Hersteller von Titanium Dioxide (TiO2) Nanopartikeln mit maßgeschneiderten Eigenschaften, ist ansonsten kaum etwas herauszufinden. Die Firma wird von der Israel Electric Corporation (IEC) und von Smedvig Capital finanziert, und behauptet, die weltweit effizienteste großen DSC entwickelt zu haben, ohne jedoch irgendwelche Zahlen offen zu legen. 3GSolar arbeitet ferner an der Weiterentwicklung der sogenannten Forster Resonance Energy Transfer (FRET) Technologie, bei der Quantum Dots die Leistungsfähigkeit der Farbstoffzellen weiter erhöhen sollen – auch hier bislang ohne Angabe jeglicher bereits erzielter oder geplanter Werte.

Noch viel aktiver sieht es auf wissenschaftlicher Ebene aus – fast überall wird geforscht und untersucht, experimentiert und herumprobiert, um das Potential der DSSC-Zellentechnologie weiter auszuschöpfen.

Annemarie Huijser verteidigt im März 2008 an der TU Delft Ihre Doktorarbeit über die Umsetzung biologischer Prozesse auf Solarzellen. Pflanzenzellen können absorbiertes Sonnenlicht über (im Verhältnis gesehen) lange Strecken von typischerweise 15 bis 20 Nanometer transportieren, bis zu der Stelle, in der es in chemische Energie umgewandelt wird. Dies liegt daran, daß die Chlorophyll-Moleküle in den Blättern in der bestmöglichen Sequenz angeordnet sind. Huijser konzentriert sich daher auf Farbstoff-sensibilisierte Solarzellen, wo die Farbschicht, die den Halbleiter Titandioxid bedeckt, die Energie aus dem Sonnenlicht absorbiert und damit die sogenannten Exzitonen schafft, die sich dann in Richtung auf den Halbleiter bewegen müssen. Sie vergleicht Farbstoffmoleküle mit Legosteinen und variiert die Art, wie die Steine gestapelt sind um zu beobachten, wie dies den Transport der Exzitonen durch die Solarzellen beeinflußt. Diese sollten sich so frei wie möglich durch das Zellenmaterial bewegen, um möglichst effizient Strom zu erzeugen.

Huijsers Solarzellen sind eng mit den Grätzel-Zellen verwandt. Bei diesen liegen der Farbstoff und der Halbleiter jedoch sehr nahe beieinander, sie sind fast gemischt. Als Ergebnis müssen sich die Exzitonen nicht weit bewegen. Ein Nachteil dieser Art von Zelle ist aber die aufwendige Methode der Ladungstransportverbindung. Aus diesem Grund wählt Huijser einen anderen Ansatz und verwendet ein zweischichtiges System von Farbstoff und Halbleiter. Durch die Untersuchung der besten Aneinanderreihung der Farbstoffmoleküle gelingt es, die mittlere Entfernung, die die Exzitonen in der Solarzelle bewegen, um das zwanzigfache zu erhöhen – bis zu einem Abstand von ca. 20 Nanometern, was etwa den in der Natur gefundenen Systemen entspricht. Um diese neue Art von Solarzellen wirtschaftlich zu machen, muß die Mobilität der Exzitonen allerdings noch um einen Faktor von drei weiter erhöht werden, was laut Huijser aber durchaus möglich sei.

Im April 2008 melden Forscher um Prof. Guozhong Cao an der University of Washington eine fast dramatische Verbesserung bei Farbstoffsolarzellen, die sie durch eine innere Struktur, die an Popcorn erinnert, erreichen konnten. Mit den winzigen Körnchen von rund 15 Nanometern Durchmesser der Halbleiterschicht, die zu größeren Kugeln von rund 300 Nanometern Durchmesser zusammenklumpen, entsteht eine Oberfläche von fast 100 m2 pro Gramm des Materials. Darauf sitzen die Farbstoffmoleküle, aus denen das Licht Elektronen freisetzt, welche dann in die halbleitende Körnchenschicht wandern und zum Stromfluß führen. Für einfache kleine Körnchen aus Zinkoxid gingen die Forscher von 2,4 % Effizienz aus – erreichen mit dem Popcornkugel-Design desselben Materials völlig unerwartet jedoch eine Effizienz von 6,2 %. Da diese poröse Struktur das einfallende Licht länger hält, hat sich die Effizienz der Zellen mehr als verdoppelt!

Während die Wissenschaftler ihre ersten Versuche mit dem einfach zu handhabenden, aber chemisch nicht stabilen Zinkoxid durchführen, soll in den nächsten Versuchen das effizientere Titanoxid angegangen werden, um auch dessen Werte möglichst stark zu steigern. Die Forschung wird von der National Science Foundation, dem Department of Energy, dem Washington Technology Center und dem Air Force Office of Scientific Research finanziert.

Studenten der Rowan University in Glassboro, New Jersey, präsentieren im Mai 2008 Solarzellen, die sie mit den Farbstoffen von Brombeeren, Heidelbeeren, Orangen und Trauben hergestellt haben. Das Team um Prof. Darius Kuciauskas entwickelt hierfür selbständig einen Prozeß, um die Farbstoffe zu extrahieren. Hierbei werden die schweren Teilchen mit Hilfe von Filtern und einer Zentrifuge abgetrennt, um eine Flüssigkeit zu erhalten, die trockengefroren wird. Übrig bleiben Zucker und Farbstoff, nach deren Trennung ein reiner, hell gefärbter Farbstoff in einer sauren Lösung verbleibt. Diese organischen Solarzellen haben zwar eine geringe Leistung, die Produktion von Farbstoff aus Obst ist dafür aber spottbillig.

Im Juni 2008 folgt die Meldung, daß der Einsatz von Nanoröhrchen die Leistung von DSSC-Dünnschichtfilmen um das Zehnfache erhöhen kann. Jessika Trancik vom Santa Fe Institute, Scott Calabrese Barton von der Michigan State University und James Hone von der Columbia University verwenden Kohlenstoff-Nanoröhren, um eine einzelne Schicht zu schaffen, welche die Funktionen sowohl der Oxid- als auch der Platin-Schichten übernimmt – wobei hierfür drei Eigenschaften erforderlich sind: Transparenz, Leitfähigkeit und katalytische Aktivität.

Derzeit besitzen Farbstoffsolarzellen einen transparenten Film aus einem Oxid, das auf Glas aufgebracht und elektrisch leitend ist. Eine zusätzliche, separate Folie aus Platin wirkt als Katalysator, um die beteiligten chemischen Reaktionen zu beschleunigen. Doch beide Materialien haben Nachteile: Die Oxidschichten können nicht einfach auf flexible Materialien aufgebracht werden, da sie auf einem starren und hitzebeständigen Substrat wie Glas bedeutend besser funktionieren, während für die Herstellung der Platin-Folien teure Ausrüstungen erforderlich sind.

Gewöhnliche Filme aus Kohlenstoff-Nanoröhren haben aber auch ein Problem: Wird der Film dicker gemacht, um ein besserer Katalysator zu sein, wird er weniger transparent. Aufgrund der Theorie, daß Materialien als Katalysatoren besser funktionieren, wenn sie winzige Defekte haben, setzen die Forscher die Kohlenstoff-Nanoröhren Ozon aus, was sie ein wenig aufrauht – und aus sehr dünnen Filmen plötzlich sehr viel bessere Katalysatoren macht, deren Effektivität der von Platin nahekommt.

Im Jahr 2008 erreichen die Zellen der im Jahr 2004 im australischen Queanbeyan, in der Nähe von Canberra (Bundesstaat New South Wales) gegründeten Dyesol Ltd. eine Spitzeneffizienz von mehr als 11 %. und bezeichnet sich damit als bei Farbstoff-Solarzellen ‚weltweit führend’. Das Unternehmen will die Farbstoffsolarzellen-Technologie, die im Laufe der vorhergehenden 14 Jahre von Sustainable Technologies International, Greatcell Solar und der EPFL in der Schweiz entwickelt worden war, kommerzialisieren und wird Pionierlizenznehmer der DSC-Technologie. Das Gründerteam hatte bereits in 2000 die weltweit erste Prototypfertigungsanlage für DSC-Zellen gestartet.

Ab 2005 folgt Dyesol der Strategie, die Entwicklung von DSC durch Partnerschaften mit industriellen Größen in Schlüsselmärkten zu beschleunigen. Dazu gehören Corus in Großbritannien (vormals British Steel), mit denen auf Bandbeschichtungsanlagen produzierte DSC auf Bandstahl entwickelt werden, sowie Pilkington, mit denen an DSC-Glaselementen zur Integration in Gebäuden gearbeitet wird. Weitere Partnerschaften und Projekte führen zu Prototypen wie die flexible Multizellenfolie SureVolt für Tarn- und Sicherheitsanwendungen des australischen Verteidigungsministeriums.

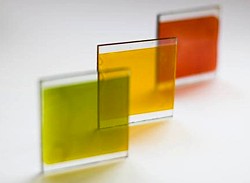

2009 schließt Dyesol Kooperationsverträge mit Merck zur Entwicklung neuartiger Elektrolyte für höhere DSC-Leistungsfähigkeit, und mit der australischen CSIRO über die Entwicklung von Farbstoffen ab, die bei der Energiesammlung effektiver und in der Langzeitnutzung stabiler sind. Dyesol liefert inzwischen Fertigungs-, Prototyping- und Forschungsanlagen der dritten Generation, und die australische Produktionseinrichtung besitzt die Kapazität, im Jahr bis zu 200.000 m2 DSC-Erzeugnisse zu produzieren. Die Herstellungslinien stellen derzeit ockerfarbene Farbstoffsolarzellen her, das Unternehmen plant jedoch zukünftig Zellen auch in den Farben grau, grün und blau anzubieten.

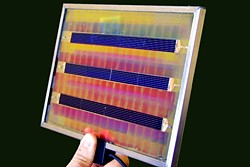

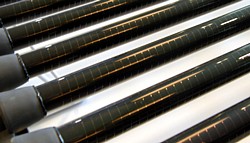

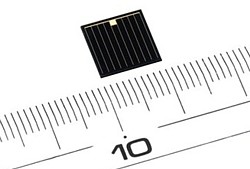

von Dyesol

Im Februar 2010 gründet Dyesol in Bayern eine GmbH als Tochterfirma, und im Mai wird mit der Singapore Aerospace Manufacturing Pte. Ltd. ein Memorandum of Understanding unterzeichnet, um gemeinsam eine automatisierte Pilot-Fertigungsanlage für DSC-Zellen mit einer jährlichen Produktionskapazität von mehr als 20.000 m2 zu entwerfen und zu bauen. Im Juli wird das mit dem Projektpartner Corus durchgeführte zweijährige Forschungsprojekt abgeschlossen, bei dem es um eine Technik zur Aufbringung von Farbstoffsolarzellen auf Bandstahl in industriellem Maßstab ging. Und im November wird ein Kooperationsvertrag für ein gemeinsames Dreijahresprogramm mit dem japanischen National Institute for Materials Science (NIMS) geschlossen, um das Effizienzniveau der Farbstoffsolarzellen weiter zu steigern.

Im Jahr 2012 arbeitet die Dyesol Inc., die US-amerikanische Tochterfirma der Dyesol Ltd., am Markteintritt im Bereich der gebäudeintegrierten Photovoltaik (BIPV) – mit 120 x 60 cm großen DSC-Glasmodulen. Die Dyesol Inc. ist auch 50 %-ige Eigentümerin des in Ohio registrierten Joint-Venture-Unternehmens DyeTec Solar, das die BIPV-Glasprodukte vermarkten soll. Ein bereits 2008 mit der Timo Technologies Co. Ltd. aus Südkorea begründetes Joint Venture unter dem Namen Dyesol-Timo liefert die vom Stil her höchst innovativen DSC-Module für die im März 2012 im Human Resource Development Centre der Stadt Seoul installierten und von der koreanischen Glasproduktionsfirma Eagon Industrial Co. Ltd. hergestellten Fenster. Es sind moderne Buntglasfenster, welche aus Sonnenlicht sauberen, erneuerbaren Strom erzeugen. Bei den Industry Awards 2012 des australischen Clean Energy Councils ist Dyesol Gewinner des neu geschaffenen Innovationspreises.

Da viele textile Outdoor-Produkte wie Markisen, Zelte, LKW-Planen, Segel etc. direkt dem Sonnenlicht ausgesetzt sind und somit ideale Flächen für die Energieerzeugung darstellen, wird im November 2008 - basierend auf früheren Arbeiten des Deutschen Textilforschungszentrum Nord-West e.V. (DTNW) - im Rahmen des FP7 das dreijährige EU-Projekt DEPHOTEX (Development of Photovoltaic Textiles based on novel Fibres) ins Leben gerufen, an dem sich neben dem DTNW weitere 13 Partner aus 7 europäischen Nationen beteiligen. Bei dem Forschungsvorhaben zur Entwicklung von textilbasierten Solarzellen, welche Flexibilität, geringes Gewicht und Langlebigkeit kombinieren, werden mit Hilfe unterschiedlicher Materialien und Technologien die photoaktiven Schichten layer-by-layer auf verschiedene textile Substrate aufgebracht, wobei neben Farbstoff-Solarzellen auch Organische Solarzellen untersucht werden.

Den im Dezember 2011 veröffentlichten Ergebnissen zufolge, zeigen leichte und flexible großflächige Einzelzellen von bis zu 6 cm2 eine über mehrere Monate konstante Effizienz von etwa 2 %. Eine Markteinführung soll erfolgen, sobald die Effizienz auf Werte von etwa 3 % - 4 % gesteigert und auch die Langzeitstabilität im alltäglichen Gebrauch bewiesen ist.

Ende 2008 stellt Sony auf der Messe Eco-Products in Tokio erstmals Prototypen von graphisch aufwendig gestalteten Farbstoffsolarzellen vor, die unter dem Namen Hana Akari vermarktet werden sollen. Als Kubus angeordnet werden sie als Lampenschirme präsentiert, die sowohl (in ausgeschaltetem Zustand) das Umgebungslicht, als auch (angeschaltet) das eigene Lampenlicht nutzen. Die Zellen sollen sich in jeder gewünschten Farbe und Form herstellen lassen, ihr gegenwärtiger Wirkungsgrad beträgt 4 %. Ob und wann die Technik auf den Markt kommen soll, wird nicht bekannt gegeben.

Bei anderen Farbstoff-Solarzellen hat Sony im Juni 2008 bereits einen Wirkungsgrad von etwas mehr als 10 % und einen Modulwirkungsgrad von 8,2 % erreicht, der durch weitere Verbesserungen auf eine Umwandlungseffizienz von 10 % gesteigert werden soll. Tatsächlich dauert es anschließend zwei Jahre, bis das Unternehmen auf einer Folgeausstellung im Dezember 2010 denselben Zellentyp zeigt, diesmal unter dem Namen Hana Mado (Blumenkraft, bzw. ‚Flower Power’). Auch diesmal, ohne irgendwelche Aussagen über einen Produktionsbeginn zu machen.

Ganz ähnliche, allerdings kleinflächigere Zellen mit einer Effizient um 8 % herum werden 2009 von der japanischen Elektronikfirma TDK vorgestellt.

Im Jahr 2009 kursiert im April die Meldung, daß Forscher der Oregon State University und der Portland State University festgestellt haben, daß als Diatomeen bekannte mikroskopische Algen die elektrische Leistung von Farbstoff-Solarzellen möglicherweise verdreifachen könnten (s.u. Diatomee-Solarzelle).

Im November 2009 ist die Startup-Firma LivinGreen Materials einer der Finalisten des Cleantech Open Wettbewerbs. Unter dem Namen AggraLight ist hier eine neue Technologie konzipiert worden, bei der die Oberfläche von DSC-Zellen durch strukturierende Aggregate aus Nanopartikeln vergrößert wird, so daß das einfallende Sonnenlicht innerhalb der Schicht mehr ‚herumprallt’, um die Streuung zu reduzieren. Damit sollen die Effizienz verdoppelt und die Herstellungskosten mehr als halbiert werden können. Was sich jedoch nicht so leicht umsetzen läßt, denn bis zum aktuellen Update Mitte 2012 ist von LivinGreen nichts mehr zu vernehmen.

Für Aufsehen sorgt eine Meldung vom Dezember 2009 aus der Monash University in Melbourne, wo Forscher in Zusammenarbeit mit Experten der Universitäten Ulm und Wollongong einen Weg gefunden haben, die Energieausbeute Farbstoff-sensibilisierter Solarzellen deutlich zu erhöhen. Den Wissenschaftlern unter der Leitung von Udo Bach gelingt es, Tandem-Farbstoffsolarzellen so herzustellen, daß sich deren Wirkungsgrad langfristig verdreifachen könnte. Die Tandem-Zelle besteht aus zwei übereinander geschichteten Solarzellen aus verschiedenen Materialien, die für bestimmte Wellenlängenbereiche ausgelegt sind. Um den Ladungstransport zwischen den Schichten zu gewährleisten, wird anstatt der bislang zumeist genutzten (nicht-transparenten) metallischen Kathode eine effiziente und transparente Photokathode aus Nickeloxid entwickelt, die allerdings noch weiter optimiert werden muß. Der gegenwärtige Wirkungsgrad von rund 2,4 % soll durch weitere Verbesserungen verdreifacht werden.

Im Juni 2010 werden die Ergebnisse eines internationalen Wettbewerbs veröffentlicht, bei dem das EPFL+ECAL Lab (ein Bereich der Ecole polytechnique fédérale de Lausanne, der mit der University of art and design Lausanne zusammenarbeitet) Studenten dazu aufgefordert hatte, ihre Ideen für den Einsatz von Farbstoff-Solarzellen vorzustellen. Aus den über 80 Beiträgen wäre der Floating Chair von Diana Chang aus dem California College of Arts ein interessantes Design, das sich auch relativ leicht umsetzen läßt – fehlenden Vandalismus vorausgesetzt. Die minimalistische Parkbank besitzt eine transparente, mit Solarzellen bedeckte Tragkonstruktion, die während des Tages Energie sammelt, um nachts zu leuchten.

Die in Dublin beheimatete irische Firma SolarPrint Ltd. wird 2008 von Dr. Mazhar Bari, Andre Fernon und Roy Horgan gegründet, um Farbstoff-sensibilisierte Solarzellen der 3. Generation zu entwickeln – die unter Verwendung billiger Rohstoffe zu äußerst wettbewerbsfähigen Kosten druckbar sind. Wesentliches Element der Zelle ist die sonst als Flüssigkeit aufgebrachte Elektrolytschicht, die oftmals Probleme bereitet, und die beim Verfahren von SolarPrint durch eine druckbare Elektrolyt-Paste aus Kohlenstoff-Nanoröhren, Graphen und ionischen Salzen ersetzt wird. Das Unternehmen erwartet, die Herstellungskosten dadurch auf weniger als ein Viertel der Kosten herkömmlicher Verfahren senken zu können.

Im Juli 2010 erhält SolarPrint 1,6 Mio. € Investitionsmittel von Enterprise Ireland, Custom House Capital und privaten Investoren. Gleichzeitig wird die in Sandyford, Dublin, bestehende Pilotproduktion erweitert und ein neues Hauptquartier eröffnet. Außerdem unterzeichnet das Unternehmen einen Vertrag mit dem Autohersteller Fiat, um Solarkollektoren zu entwickeln, die in die Dachfläche der Fahrzeuge eingebaut werden können. Und gemeinsam mit dem taiwanesischen Industrial Technology Research Institute (ITRI) wird an Consumer-Anwendungen gearbeitet, bei denen die neuen Zellen verwendet werden können. Nach Patentierung der Technologien soll 2011 mit der Großproduktion begonnen werden.

Das Unternehmen konzentriert sich ab Mai 2012 auf die Markteinführung kleine Zellen zur autonomen Versorgung verschiedener Funksensoren, die auch in Innenräumen eingesetzt werden können und eine Lebenserwartung von 10 Jahren haben. In Zusammenarbeit mit den Firmen Analog Devices Incorporated (ADI) und Gas Sensing Solutions Limited (GSS) wird der weltweit erste selbstversorgte, drahtlose CO2-, Temperatur- und Feuchte-Sensor vorgestellt, der mit SolarPrint-Zellen ausgestattet ist.

Über eine ähnliche Technologie wird im Oktober 2010 berichtet. Die von Oxford Photovoltaics (Oxford PV) entwickelten Farbstoff-sensitiven Solarzellen können mittels einer Siebdruck-Technik direkt auf Glas gedruckt werden. Die Gruppe, die mit der Oxford University verbunden ist, gewinnt bei der Disruptive Solutions Competition des britischen Technology Strategy Board ein Preisgeld von mehr als 150.000 $ und plant nun, mit anderen Herstellern zusammenzuarbeiten, um die Entwicklung von Prototypen zu beschleunigen. Außerdem will man die neuen Solarzellen so haltbar wie möglich machen, so daß sie eine Lebenszeit von mindestens 20 Jahren erreichen, wobei die Herstellungskosten im Vergleich zu den gegenwärtigen Preisen von Dünnfilm-Zellen um 50 % gesenkt werden sollen.

Schon im April 2010 meldet die in Hong Kong ansässige Firma Toppan Forms, eine Tochter der Toppan Printing, daß sie nach mehrjähriger Entwicklungsarbeit im Bereich der gedruckten Elektronik-Technologien in Zusammenarbeit mit Partnern wie Konarka, Add-Vision und anderen, nun mit der Erprobung der dünnen, organischen Konarka-Zellen in Verbraucher- und Merchandising-Anwendungen beginnen will. Unter anderem sollen verschiedene Solarladegeräte für elektronische Geräte wie Mobiltelefone auf dem Markt getest werden. Das Unternehmen integriert die Dünnschicht-PV-Technologie auch mit polymeren organischen Leuchtdioden-Displays (P-OLED) und Toppans Audio Paper Technologie zu Werbedisplays, die ausschließlich von Raumlicht betrieben werden. Beim Update 2012 ist auf der Homepage des Unternehmens allerdings nichts mehr davon zu finden.

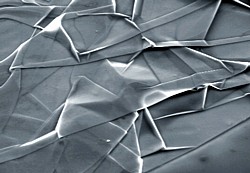

Forscher der Cornell University um Prof. William Dichtel wiederum finden im Juni 2010 heraus, daß bestimmte Moleküle in Jeans und einigen Tintenfarbstoffen verwendet werden können, um mittels einer Struktur namens Kovalentes Organisches Gerüst (covalent organic framework, COF) effizientere, günstige und flexible Solarzellen zu schaffen. Das Verfahren verwendet Phthalocyanin, ein gängiger industrieller Farbstoff mit ähnlicher Struktur wie Chlorophyll, der nahezu das gesamte Sonnenspektrum absorbieren kann. Dabei werden ein einfacher Säure-Katalysator sowie relativ stabile Moleküle, sogenannte geschützte Catechine, eingesetzt, um die organischen Moleküle zu ordentlichen zweidimensionalen Blättern zusammenzustellen. Diese Blätter werden dann übereinander gestapelt um ein Gitter zu bilden, das für die Bewegung der Ladung Wege durch das Material bietet.

Schwedische Forscher um Zackary Chiragwandi an der Chalmers University of Technology in Gothenburg melden im September 2010, daß sie einen Weg gefunden haben um Solarzellen aus Biolumineszenz-Quallen zu entwickeln: Das grün fluoreszierende Photoprotein Aequorin (Green Fluorescent Protein, GFP), das die im Pazifischen Ozean verbreitete Qualle Aequorea victoria zum Leuchten bringt, wird auf ein Siliziumdioxid-Substrat zwischen zwei Elektroden getropft, wo es sich selbst zu Strängen zwischen den Elektroden verknüpft. Wird das Ganze mit UV-Licht bestrahlt, absorbiert das Photoprotein die Photonen und emittiert Elektronen, womit es einen Strom erzeugt.

[Für die Entdeckung und Weiterentwicklung des grün fluoreszierenden Proteins wurde übrigens im Jahr 2008 der Nobelpreis für Chemie an Osamu Shimomura, Martin Chalfie und Roger Tsien verliehen. Shimomura hatte das Protein erstmals 1961 beschrieben.]

Anfang 2011 melden Wissenschaftler der University of Buffalo um Prof. Michael Detty, daß sie gemeinsam mit Partnern an der University of Rochester um Prof. Richard Eisenberg eine neue Klasse von photosensibilisierenden Farbstoffen entwickelt haben, mit denen sie Solarzellen hergestellt hätten, welche Sonnenenergie direkt in elektrischen Strom umwandeln können – und damit das komplexe System von Leitern umgehen, wie es sonst in den meisten Solarzellen benötigt wird. Leider wird diese interessante Aussage in den Presseberichten nicht näher ausgeführt. Gesagt wird nur, daß die Chalcogenorhodamine genannten Farbstoffe mehr Licht absorbieren als herkömmliche Farbstoffe, und daß sie bei der Freisetzung ihrer Elektronen und der Übertragung von Energie auch effektiver sind. Entsprechende Patente sind bereits angemeldet.

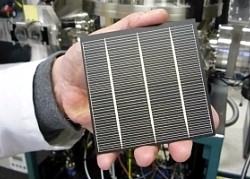

Im März 2011 geben Forscher des Fraunhofer-Instituts für Solare Energiesysteme ISE bekannt, daß es ihnen gelungen ist, mit industriellen Verfahren und Maschinen die weltweit ersten 60 x 100 cm großen, funktionsfähigen Prototypen von Farbstoffsolarmodule auf einem durchgehenden Glas-Substrat herzustellen. Für die Applikation von Farbstoff und Elektrolyt hatte man gemeinsam mit dem Fraunhofer IAO in Stuttgart eine Station für die automatisierte Befüllung und Endversiegelung der großflächigen Farbstoffsolarmodule entwickelt.

Die Farbstoffsolarmodule des DIE werden im sogenannten Meander-Design hergestellt, und die langzeitstabile Versiegelung erfolgt durch ein ebenfalls im Siebdruck aufgebrachtes Glaslot. Mit 10 x 10 cm großen Modulen erzielten die Fraunhofer-Forscher jüngst einen Wirkungsgrad von 7,1 %. Die Arbeiten am ISE werden im Rahmen von Verbundprojekten durch das Bundesministerium für Bildung und Forschung, die Europäische Kommission und das Umweltministerium Baden-Württemberg gefördert. Das ISE selbst befaßt sich derweil mit Plänen für eine Ausgründung, um erste Demonstrationsanwendungen zu realisieren.

Einen Monat später wird berichtet, daß Forscher an der University of Quebec in Montreal Fortschritte bei der Verbesserung von Farbstoff-sensibilisierten Solarzellen gemacht haben. Das Team um Benoît Marsan ersetzt die mit Platin überzogen und daher teuren Kathoden mit Kobaltsulfid, das nicht nur billiger, sondern bei der Umwandlung von Sonnenlicht in elektrischen Strom sogar effizienter ist.

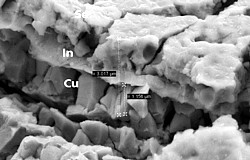

Die nächste Meldung stammt vom März 2012 und besagt, daß Zhaohong Huang und sein Team am A*STAR Institute of Materials Research and Engineering in Singapur die Kosten für Farbstoff-Solarzellen noch weiter reduzieren konnten, indem sie statt Indium-Zinn-Oxid (ITO), dem Standardmaterial für transparente Elektroden, das bis zu 60 % des Zellenpreises verursacht, billig herstellbare Kohlenstoff-Nanoröhren einsetzen. Forschungspartner ist das Singapore Institute of Manufacturing Technology.

Auch Ayomi Perera von der Kansas State University arbeitet an einer Optimierung von Farbstoff-Solarzellen, die den Einsatz giftiger Chemikalien vermeidet - zugunsten von harmlosen Bakterien, wie sie häufig im Erdboden zu finden sind. Einem Bericht vom April 2012 zufolge nutzt Perera das Bakterium Mycobacterium smegmatis, welches ein Protein namens MspA produziert, das in einer gereinigten Form bereits viele Anwendungen hat. Hinzugemischt zu Farbstoffen, die weniger giftige Chemikalien als konventionelle Farbstoffe enthalten, werden damit Solarzellen beschichtet: Der Farbstoff absorbiert das Sonnenlicht, und die Proteinmatrix ‚schnappt’ sich die Elektronen aus dem Farbstoff um elektrischen Strom zu erzeugen. Mit den vermutlich ersten Solarzellen mit eingebauten Proteinen sollen letztendlich Zellen mit biologisch abbaubaren oder umweltfreundlichen Komponenten herstellbar werden.

Im Mai 2012 berichten Forscher der Northwestern University, daß sie einen Weg gefunden haben, ein wesentliches Problem der Grätzel-Zelle zu lösen. Bislang wird der farbstoffsensibilisierte Elektrolyt der Zelle zumeist aus einer organischen Flüssigkeit hergestellt, die auslaufen und die Zelle korrodieren kann. Der Nanotechnologie-Experte Robert P. H. Chang und der Chemiker Mercouri Kanatzidis entwickeln eine formstabile Festkörper-Zelle mit einem neuen Elektrolytmaterial, einer aus Cäsium, Zinn und Jod aufgebaute Dünnfilm-Verbindung (CsSnI3), die als Flüssigkeit startet, aber als Feststoff endet. Hinzu kommt eine große wirksame Oberfläche aus Millionen und Abermillionen von Nanopartikeln, die alle mit Licht-absorbierendem Farbstoff beschichtet sind.

Die einzelne Solarzelle mißt 0,5 x 0,5 cm und ist etwa 10 Mikrometer dick. Hergestellt wird sie, indem die Farbstoff-beschichteten Nanopartikel eingebracht und anschließend von der Flüssigkeit umgossen werden, welche die Nanopartikel umströmt. Ähnlich wie bei Farbe, verdampft das Lösungsmittel und hinterläßt eine feste Masse. Im Gegensatz zur originären Grätzelzelle verwendet die neue Solarzelle Halbleiter sowohl vom n-Typ als auch vom p-Typ, während ein Monolayer aus Farbstoffmolekülen als Übergang zwischen den beiden genutzt wird. Jedes der nahezu kugelförmige Nanopartikel aus Titandioxid ist ein n-Typ Halbleiter – und das CsSnI3-Dünnfilmmaterial bildet eine neue Art von löslichem p-Typ Halbleiter. Der Sonnenlicht-absorbierende Farbstoff, in dem Photonen in Strom umgewandelt werden, liegt genau zwischen den beiden Halbleitern. Der erreichte Wirkungsgrad von 10,2 % ist der bislang höchste unter Festkörper-Solarzellen, die mit einem Farbstoffsensibilisator ausgestattet sind.

Unterstützt wird die Forschung durch die National Science Foundation, das US Department of Energy und die Initiative für Energie und Nachhaltigkeit der Northwestern University (ISEN).

Im selben Monat kursiert auch eine Nachricht der Universität Basel, wo es einem Forscherteam um die Professoren Edwin Constable und Catherine Housecroft gelungen ist, eine Farbstoff-Solarzelle auf der Basis von Zink herzustellen, eines der häufigsten Elemente in der Erdkruste. Übliche DSC-Zellen bestehen aus dem Halbleiter Titandioxid, auf dem ein Farbstoff verankert ist. Die Schweizer Forscher entwickeln nun eine neue Strategie zur Herstellung und Verankerung von Farbstoffen an der Oberfläche von Titandioxid-Nanopartikeln und können erstmals zeigen, daß dazu auch einfache Zink-Verbindungen verwendbar sind. Das Basler Forscherteam konnte auch die Leistungsfähigkeit von Farbstoffen aus Kupfer demonstrieren.

Die Entdeckung, daß Zinkfarbstoffe zur Herstellung von Solarzellen verwendet werden können, kam laut Projektleiterin Dr. Biljana Bozic äußerst unerwartet, da Zink von den meisten Chemikern als eher ‚langweiliges’ Element angesehen wird, weil die meisten seiner Verbindungen farblos sind. Bei Forschungsarbeiten im Hinblick auf neuartige Beleuchtungssysteme hatten Constable und sein Team allerdings neuartige organische Verbindungen entdeckt, die an Zink gebunden intensiv-farbige Materialien bilden.

Die mit farbigen Zinkverbindungen bestückten Solarzellen arbeiten noch nicht effizient, doch solange herkömmliche Farbstoff-Solarzellen Farbstoffe auf der Basis von Ruthenium verwenden, das als sehr seltenes Metall mit rund 3.000 €/kg (Stand 2012) zu Buche schlägt, bilden Farbstoffe aus dem reichlich vorkommenden und relativ günstigen Kupfer (6,30 €/kg) oder noch billigerem Zink (1,50 €/kg) wirtschaftlich verlockende Alternativen.

Rutheniumverbindungen

an der Uni Basel

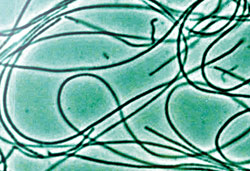

Im Juli 2012 berichtet die Fachpresse darüber, daß Forscher des MIT um Dörthe M. Eisele an einem System arbeiten, das die Verfahren des Lichteinfangs durch Tiefsee-Bakterien modelliert. Das Modell besteht aus einem sich selbst organisierenden System aus Farbstoffmolekülen, die perfekt gleichmäßige doppelwandige Nanoröhren bilden. Eisele hatte im Oktober 2009 in der Zeitschrift Nature Nanotechnology einen Artikel mit dem Titel „Uniform exciton fluorescence from individual molecular nanotubes immobilized on solid substrates” veröffentlicht, in dem es um künstliche selbstorganisierte Nanoröhren geht, die ganz ähnlich wie biologische Lichtsammelkomplexe für die Photosynthese aufgebaut sind, und daher als Modellsysteme für die Untersuchung von Energietransport in derartigen Systemen dienen können. Diese nur etwa 10 Nanometer breiten, aber tausend Mal längeren Nanoröhren ähneln in Größe, Form und Funktion den natürlichen Rezeptoren der grünen Schwefelbakterien (Chlorobien), die Energie aus den winzigen Mengen von Sonnenlicht ziehen, das bis in die Tiefen des Ozeans durchzudringen vermag. Es gilt (noch immer) als eines der großen Geheimnisse der Natur, wie sie Licht so effizient ernten kann – und zwar mit einem Wirkungsgrad von 98 %!

Eisele zufolge ist es aber unwahrscheinlich, daß diese besondere Art von Nanoröhrchen je praktische Anwendung finden wird. Es wird damit jedoch gerne experimentiert, um grundlegende Prinzipien zu studieren, die zu optimalen Materialien für bestimmte Anwendungen führen können. Im Gegensatz zu typischen selbstorganisierenden Systemen, in denen jede Struktur ein wenig anders sein kann, bilden die aus einem Cyanin-basierten Farbstoff hergestellten Nanoröhren absolut gleichmäßige Formen und Größen, was sie zu einem optimalen Modell macht. Weitere Fortschritte im Verständnis grundlegender Licht-Ernte-Prozesse können so völlig neue Ansätze zur Erfassung von Solarenergie ergeben.

Die Forschungen wurden von der Deutschen Forschungsgemeinschaft, der Alexander von Humboldt-Stiftung, dem Integrative Research Institute for the Sciences (IRIS Adlershof, eine Einrichtung der Humboldt-Universität zu Berlin), der National Science Foundation, dem Center for Excitonics des DOE, dem Army Research Office und der DARPA unterstützt. Forschungspartner sind die Humboldt-Universität zu Berlin, die University of Texas in Austin und die Universität Groningen in den Niederlanden.

Im selben Monat und ebenfalls aus den Niederlanden wird über Marjan van Aubel berichtet, eine Produkt-Designerin und Absolventin des Royal College of Art, die mit dem Labor von Michael Grätzel an der EPFL, der Solaronix Lausanne, dem EPFL+ECAL Lab und dem Imperial College London zusammenarbeitet, um der Technologien für ihre Glaswaren zu entwickeln und anzupassen. Bei der Energy Collection werden Alltagsgegenstände genutzt, um Energie aus Tageslicht zu ziehen. Die Solar-Glaswaren sammeln Energie aus dem Umgebungslicht, egal ob aus dem Glas gerade getrunken wird oder es verlassen auf der Seite steht.

Die Farbstoff-Solarzellen sind vollständig in den Objekten selbst integriert, und wenn ein Glas weggeräumt wird, sammelt und speichert es – auf speziell verschalteten Regalbrettern ‚angedockt’ – diese Energie, wobei das Regal als Batterie dient, aus der elektronische Geräte aufgeladen oder eine Lichtquelle versorgt werden können.

Graphen-Solarzellen

Graphen ist die Bezeichnung für

eine Modifikation des Kohlenstoffs mit zweidimensionaler Struktur,

in der jedes Kohlenstoffatom von drei weiteren umgeben ist, so daß

sich ein bienenwabenförmiges Muster ausbildet. Graphen leitet Elektrizität

und auch Wärme erstaunlich gut. Stellt man sich die einlagigen

Schichten aufgerollt vor, so erhält man gestreckte Kohlenstoffnanoröhren,

und wenn einige der Sechserringe durch Fünferringe ersetzt werden,

wölbt sich die ebene Fläche zu einer Kugelfläche und ergibt bei bestimmten

Zahlenverhältnissen Fullerene (diese behandle ich

ausführlich unter Nano-Solarzellen).

Graphen wurde 2004 entdeckt, und der erste bekannte topologische Isolator, eine Legierung aus Wismut und Antimon, erstmals 2007 erwähnt.

Im Juni 2009 entwickeln und patentieren Wissenschaftler um Klaus Müllen vom Max-Planck-Institut für Polymerforschung in Mainz neue Verfahren, um durchsichtige Elektroden aus Graphen herzustellen, die in Zukunft Indiumzinnoxid in Solarzellen ersetzen und diese dadurch preiswerter und effizienter machen sollen. Bei dem Pyrolyse-Verfahren beispielsweise werden auf einer Trägerschicht aus Glas Moleküle erwärmt, die in ihrem Kern bereits kleine Graphenscheiben enthalten und zusätzlich noch Arme aus Kohlenwasserstoffketten tragen. In der Hitze verschmelzen diese Moleküle dann zu einem durchsichtigen Film aus Kohlenstoff, der unter 10 nm dick und auch für einen bestimmten Anteil des infraroten Sonnenlichts durchsichtig ist.

Chemiker an der Indiana University Bloomington um Liang-shi Li berichten im April 2010, daß sie eine Methode zur Herstellung ultra-stabiler großer ‚Blätter’ (sheets) aus Graphen gefunden haben, was bislang nicht so einfach war, weil größere Blätter klebrig werden und oft an anderen Blättern haften bleiben. Dabei verwenden sie eine Art 3D Pflaster aus Stacheln zwischen den Kohlenstoff-Blätter. Es gelingt damit, aus dem Ausgangsmaterial Blätter aus 168 Kohlenstoffatomen herauszulösen. Dieses Projekt wird von der National Science Foundation und dem American Chemical Society Petroleum Research Fund finanziert.

Einen der selten externen Links dieser Seite verdient ein Song über Graphene – ja, so etwas gibt es tatsächlich –, der im Oktober 2010 auf YouTube erscheint und eine Hommage an J. J. Cale und Eric Clapton darstellt. Er ist von Wissenschaftlern der Georgia Tech aufgenommen worden... und klingt sogar recht gut!

Im Januar 2011 zeigen Vladimir Bulovic und seine Kollegin Jing Kong am Massachusetts Institute of Technology (MIT) einen weiteren Weg, Graphen als flexibles und lichtdurchlässiges Material für Elektroden in Solarzellen einzusetzen. Durch Dotierung mit Gold(III)-chlorid (AuCl3) läßt sich das ansonsten hoch wasserabweisende und schwer zu beschichtende Graphen zum Träger- und Elektrodenmaterial für photovoltaischen Zellen machen.

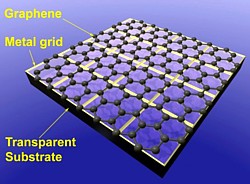

An der Rice University wird ebenfalls an transparenten, Graphen-basierten Elektroden gearbeitet, um auf das zunehmend teurer werdende Indiumzinnoxid verzichten zu können. Reines Graphen hat bei einer ausreichend hohen Transparenz allerdings keine ausreichend hohe Leitfähigkeit – und umgekehrt zeigen engmaschige Metallgitter zwar eine gute Leitfähigkeit, doch Lücken zwischen den Nanodrähten (um sie transparent zu halten), machen sie als Stand-alone-Komponenten in leitfähigen Elektroden ungeeignet.

James Tour und sein Team berichten im August 2011, daß die Kombination der Materialien demgegenüber hervorragend funktioniert, da das Metallgitter das Graphen verstärkt und dieses wiederum alle Leerräume zwischen dem Gitter füllt. Auch ein Raster aus fünf Mikrometer dicken Nanodrähten aus preiswertem und leichtem Aluminium beeinträchtigt die Transparenz in keinster Weise.

Im Oktober 2011 gibt ein Team des MIT um Prof. Pablo Jarillo-Herrero bekannt, daß man herausgefunden habe, daß Graphen eine neuartige Reaktion auf Licht aufweist. Herero hatte 2009 das Forschungsstipendium von David und Lucile Packard in Höhe von 875.000 $ zugesprochen bekommen, um sich mit Graphenen als topologische Isolatoren zu beschäftigen.

Der nun entdeckte und hot-carrier-Reaktion genannte Effekt wird durch Lichtenergie ausgelöst und veranlaßt das Material, auf recht ungewöhnliche Art und Weise elektrischen Strom zu produzieren. Dem Team zufolge sei dieser stromerzeugenden Effekt zwar schon zuvor beobachtet worden, aber die Forscher hatten fälschlicherweise angenommen, er würde auf einem photovoltaischen Effekt beruhen.

Unter Mitwirkung von Forschern des National Institute for Materials Science in Tsukuba, Japan, findet man heraus, daß Graphen, sobald helles Licht darauf fällt, zwei Bereiche mit unterschiedlichen elektrischen Eigenschaften ausbildet, durch die eine Temperaturdifferenz geschaffen wird, die wiederum einen Strom erzeugt. Graphen heizt sich deshalb so unterschiedlich auf, wenn sie von einem Laser bestrahlt wird, weil der Elektronen des Materials, die Strom führen, durch das Licht erhitzt werden, während das Gitter der Kohlenstoff-Kerne, die das Rückgrat des Graphen bilden, kühl bleiben. Es ist diese Temperaturdifferenz innerhalb des Materials, die den elektrischen Fluß erzeugt. Die Reaktion findet bei Graphen in einem breiten Spektrum von Temperaturen statt, und auch bei Licht, das nicht intensiver als gewöhnliches Sonnenlicht ist.

Der Grund für diese ungewöhnliche thermische Reaktion ist, daß Graphen das stärkste bekannte Material ist. Bei den meisten Materialien würden überhitzte Elektronen Energie an das Gitter um sie herum übertragen. Im Fall von Graphen geht das aber nur sehr schwer, da die hohe Festigkeit des Materials bedeutet, daß es einer sehr hohen Energie bedarf um sein Gitter aus Kohlenstoffkernen zum Schwingen zu bringen – wodurch nur extrem wenig Wärme von den Elektronen auf das Gitter übertragen wird. Da dieses Phänomen so neu ist, ist es noch schwer vorherzusagen, welches seine endgültigen Anwendungen sein könnten. Es könnte ein sehr wirksames Material zum Einfangen der Sonnenergie werden, da es im Gegensatz zu den typischen Photovoltaik-Materialien auf ein breites Spektrum von Wellenlängen reagiert. Bis dahin sind aber noch weitere Forschungen nötig.

Im Mai 2012 melden Wissenschaftler des Centre for Graphene Science der University of Exeter um Monica Craciun, daß sie das bislang transparenteste, leichteste und flexiblste Material erfunden haben, das zum Leiten von Elektrizität geeignet ist. Das GraphExeter genannte Material soll den Wirkungsgrad von Solarzellen um mehr als 30 % verbessern. Hergestellt wird es, indem Eisenchlorid-Moleküle zwischen zwei Schichten aus Graphen eingeklemmt werden. Eisenchlorid erhöht die elektrische Leitfähigkeit von Graphen, ohne die Transparenz des Materials zu beeinträchtigen. Das Forscherteam entwickelt nun eine Spray-on-Version von GraphExeter, die auf Stoffen, Spiegeln und Fenstern eingesetzt werden soll.

Das Centre for Graphene Science vereint die Universitäten von Exeter und Bath in Bereich der international führenden Forschung in Sachen Graphen. Das Zentrum schließt die Lücke zwischen der wissenschaftlichen Entwicklung und der industriellen Anwendung dieser revolutionären neuen Technologie. Die Forschungsarbeit wird von dem Engineering and Physical Sciences Research Council (EPSRC) und der Royal Society finanziert.

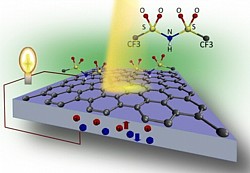

Zeitgleich berichten Forscher der University of Florida um Prof. Arthur Hebard, daß ihre mit Trifluormethansulfonylamid (TFSA) dotierten Graphen-Solarzellen einen neuen Rekord-Wirkungsgrad erreicht haben: 8,6 %. Der Prototyp besteht aus einem 5 mm2 großen, starren Wafer aus Silizium, der mit einer einzigen Schicht von chemisch mit TFSA behandeltem Graphen beschichtet ist.

Wo Graphen und Silizium zusammenkommen, bilden sie eine sogenannte Schottky-Barriere – eine Einweg-Barriere für Elektronen an dem Metall-Halbleiter-Übergang, die bei Lichteinfall als Energie-Umwandlungszone in der Solarzelle wirkt.

Üblicherweise werden Schotty-Barrieren gebildet, indem ein Metall auf einem Halbleiter-geschichtet wird. Nachdem im Jahr 2011 aber entdeckt wurde, daß Graphen ein geeigneter Metall-Ersatz ist, findet das Team nun heraus, daß die Dotierung des Graphen mit TFSA das elektrische Feldpotential innerhalb der Zelle erhöht und die Umwandlung von Sonnenlicht in elektrischen Strom effizienter gestaltet. Außerdem sei TFSA auch stabiler und langlebiger als andere Dotierstoffe, die in der Vergangenheit untersucht worden sind. Die verwendete starre Silizium-Basis des Prototyps wird als wirtschaftliches Material für die Massenproduktion allerdings nicht in Betracht gezogen, weshalb man das dotierte Graphen in Kombination nun mit preiswerten und flexiblen Substrate weiterentwickelt.

Haar-Solarzellen

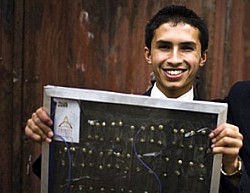

Im September 2009 feiert die Presse

den 18-jährigen Milan Karki aus Katmandu in Nepal, einen auf dem Land

aufgewachsenen jungen Burschen, der ein Solarpaneel entwickelt hat,

das eine Abwandlung der obigen DSC-Zellen darstellt und als Halbleiter

menschliches Haar nutzt. Wie sich herausstellt, funktioniert das Haarpigment Melanin sogar

hervorragend als organischer Halbleiter. Auf die Idee kommt Milan

durch die Lektüre eines Buches von Stephan Hawking, in dem die Erzeugung

von statischer Energie aus Haaren angesprochen wird.

Karki wird klar, daß Melanin einen der Faktoren der Energieumwandlung darstellt, und daß es möglicherweise als Halbleiter dienen könnte. Zusammen mit vier weiteren Klassenkameraden am Trinity International College arbeitet er daraufhin an Prototypen, mit denen Mobiltelefone oder Batterien zur Beleuchtung aufgeladen werden können. Die Paneele selbst sind etwa 180 x 150 cm groß, produzieren bei 9 V bis zu 18 W und haben umgerechnet rund 38 $ gekostet, was sich laut Karki bei Massenproduktion mindestens halbieren ließe. In Nepal kostet ein halbes Kilo menschliches Haar etwa 25 US-Cent. Die Lebensdauer der Zellen beträgt zwar nur wenige Monate, doch Haar ist ein nachwachsender Rohstoff, der vom Besitzer des Solarpaneels ‚aus Eigenproduktion’ wieder aufgefüllt werden kann. Die dreifach teureren Batterien dagegen, die es zu kaufen gibt, halten nur wenige Nächte und sind danach ‚Abfall’.

Zur Herstellung der Zelle nimmt Karki ein Stück Glas, bestreicht das eine Ende mit etwas Siliziumdioxid als Kathode, und befestigt oxidiertes Kupfer als Anode an dem anderen Ende. Anschließend wird zwischen den beiden Verbindungen menschliches Haar ausgebracht und befestigt, welches zuvor in organische Salze getränkt wurde um seine Leitfähigkeit zu steigern. Als Elektrolyt wirken ein paar Tropfen Jod auf dem Haar, und während das Ende mit dem Siliziumdioxid von einer dünnen Schicht aus Graphit bedeckt wird, bleibt das Ende mit dem oxidierten Kupfer dem Sonnenlicht ausgesetzt. Die Funktion der Haare ist es dabei nicht, das Sonnenlicht aufzunehmen, sondern als Brücke (d.h. als Leiter oder Halbleiter) in der Schaltung zu fungieren, um einen elektrischen Stromfluß zu ermöglichen. Bei zahlreichen Tests mit unterschiedlichen Farben zeigte sich, daß schwarzes Haar am besten funktioniert – was Karki mit der größeren Menge der dort vorhandenen Pigmente erklärt. Inzwischen ist auch schon ein Patent angemeldet.

Zur weiteren Beschäftigung mit diesem neuen Technologieansatz sei auf den im November 2007 veröffentlichten Bericht Photoelectrochemical Properties of Melanin von Arturo Solis, Maria E. Lara und Luis E. Rendon aus Mexiko hingewiesen, den man auch Online findet.

Auf der anderen Seite sollte man sich aber auch durch die Website des Ingenieurs Craig Hyatt durcharbeiten, der die ganze Geschichte als Hoax darstellt.

Heiße-Elektronen-Solarzellen (Hot Silicium

Cell)

Im Dezember 2009 kursieren die

ersten Meldungen über eine Entwicklung am Boston College,

wo Forscher um Prof. Michael Naughton erstmals experimentelle Hinweise

darauf finden, daß sich die Leistung von Solarzellen durch die Verwendung

von sogenannten heißen Elektronen (hot electrons) verdoppeln läßt.

An der Sache wird schon seit Jahrzehnten geforscht. Während übliche

Solarzellen (in der Theorie!) höchstens rund 35

% der Energie des Sonnenlichts in Strom umwandeln

können und den Rest als Wärme verschwenden, soll mit der Nutzung

von heißen Elektronen eine Effizienz bis zu 67

% erreichbar sein.

Herkömmliche Solarzellen können nur die Energie bestimmter Wellenlängen des Lichts effizient in Strom umwandeln. Während eine für rote Wellenlängen des Lichts optimierte Zelle Photonen von rotem Licht absorbiert, erzeugt sie Elektronen mit Energieniveaus ähnlich denen der einfallenden Photonen. Wenn die Zelle jedoch ein höherenergetisches, blaues Photon absorbiert, produziert sie zuerst ein ähnlich hochenergetisches Elektron – eben ein heißes Elektron. Dieses verliert jedoch sehr schnell einen hohen Anteil seiner Energie in Form von Wärme, bevor es aus der Zelle entweichen kann, um Strom zu erzeugen. Umgekehrt kann eine für blaues Licht optimierte Zelle kein rotes Licht in Strom konvertieren.

Die Forscher des Boston College stellen daher ultra-dünne Solarzellen her, die nur 15 Nanometer dick sind und eine Leistungssteigerung durch hochenergetische Photonen bzw. die Extraktion heißer Elektronen möglich machen. Da die Zellen so dünn sind, können die heißen Elektronen schnell der Zelle entzogen werden, noch bevor sie abkühlen. Diese Abkühlung geschieht ansonsten innerhalb von wenigen Billionstel Sekunden – wobei sich das Solarmodul aufheizt, was den Wirkungsgrad merklich senkt. Andererseits lassen die neuen Solarzellen einen Großteil des eingestrahlten Lichts passieren – eben weil sie so dünn sind –, und erreichen daher bislang nur einen Wirkungsgrad von 3 %.

Hier will das Team mit der Herstellung ganzer ‚Wälder’ aus Nanodrähten ansetzen, die das Licht entlang ihrer Streckungen (Längen) absorbieren. Da jeder Nanodraht sehr dünn ist, müssen die Elektronen nicht weit reisen, um in eine leitfähige Schicht zu entweichen. Damit soll es möglich werden, den Effekt der heißen Elektronen zu replizieren und zu nutzen. Die Forscher hoffen auch die Anzahl der heißen Elektronen erhöhen zu können, die sie aus dem absorbierten Licht sammeln. Um dies zu tun, übernehmen sie einen Ansatz von Prof. Martin Green an der University of New South Wales in Australien, der im Umgang mit heißen Elektronen in Solarzellen als führend gilt. Sein Verfahren beinhaltet die Einbeziehung einer Schicht von Quantenpunkten, die wie Filter wirken und selektiv Elektronen mit höherer Spannung als normal extrahieren.

Zur Kommerzialisierung solcher Nanodrähte gründen Naughton und seine Kollegen in Newton, Massachusetts, ein Startup namens Solasta Inc., das von der renommierten Venture Capital-Firma Kleiner Perkins Caulfield & Byers finanziert wird (s.u. Amorphe Siliziumzelle). Naughton zufolge konnte man bei Solasta bereits beweisen, daß es möglich ist, Quantenpunkte mit den Nanodrähten des Unternehmens zu verbinden.