Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (X)

Nickelbasierte Batterien

Nickel-Cadmium-Batterie

Die wiederaufladbare Nickel-Cadmium-Zelle (NiCd)

wird um 1899 unabhängig

voneinander von dem Schweden Waldemar Jungner und dem amerikanischen

Erfinder Thomas Alva Edison erfunden. Edison will die Akkumulatoren

für den Betrieb eines Fahrzeugs nutzen, doch dafür sind sie noch zu

schwach. Gegenüber Bleiakkumulatoren bietet der NiCd-Akku jedoch zahlreiche

Vorteile, u.a. dadurch, daß der Elektrolyt während der Ladung und Entladung

des Akkumulators unverändert bleibt. Die industrielle Fertigung von

NiCd-Akkumulatoren beginnt 1910 in Schweden, doch

serienreife gasdichte Zellen kommen erst in den 1950er Jahren

auf den Markt.

Bei diesem Akkutyp besteht die Kathode aus Nickel-Oxyhydroxid [Ni(OH)2], die Anode aus Cadmium, und der Elektrolyt aus wäßrigem Kaliumhydroxid (KOH). Vorteile sind die guten Leistungen bei Hochentladungs- und Tieftemperatur-Anwendungen, die lange Haltbarkeit und Lebensdauer. Die Energiedichte beträgt zwischen 40 und 55 Wh/kg. Nachteile sind die höheren Kosten gegenüber Blei-Säure-Batterie und geringere Leistungsdichten. Die möglicherweise bekannteste Einschränkung ist ein Memory-Effekt, wobei die Zelle den Eigenschaften des vorhergehenden Zyklus folgt und der Akku sehr schnell seine Kapazität zu verlieren scheint. Ansonsten ist der NiCd-Akku mechanisch und chemisch extrem robust, kann monatelang gelagert werden, ohne Schaden zu nehmen, und bis zu 2.000 mal entladen und wiederaufgeladen werden.

1980 erfolgt die Gründung der DAUG Hoppecke Gesellschaft für Batteriesysteme GmbH, einem Joint-Venture deutschen Batteriekonzerns Accumulatorenwerke Hoppecke Carl Zoellner & Sohn und der DAUG Deutsche Automobilgesellschaft, die wiederum ein Gemeinschaftsunternehmen der Daimler-Benz AG und der Volkswagen AG ist. Gemeinsam wird ein alkalisches Batteriesystem auf Nickel-Cadmium-Basis entwickelt und in die industrielle Produktion überführt, das 1983 auf der Hannover-Messe vorgestellt wird: eine Nickel-Cadmium-Batterie mit Faserstruktur-Technologie (FNC) für hohe Anforderungen im stationären Einsatz. Mit der FNC-recom-Zelle wird bald darauf die erste gasdichte und wartungsfreie NiCd-Batterie auf den Markt gebracht, die als Flugzeugbatterie, für Fahrzeuge mit Hybridantrieb oder in der mobilen Stromversorgung eingesetzt werden kann.

NiCd-Akkumulatoren gelten bis in die 1990er Jahre als die meistverwendeten wiederaufladbaren Batterie im Endverbraucherbereich, wobei die wichtigsten Hersteller Varta, Sonnenschein und Oerlikon sind - bis sie anschließend zunehmend von Nickel-Metallhydrid-Akkus (s.u.) und Lithium-Systemen abgelöst werden... was sich später allerdings als fragwürdige und teilweise auch wieder revidierte Entscheidung herausstellt.

Nachdem der EU-Ministerrat im Dezember 2004 eine Richtlinie verabschiedet, die 2006 vom Europäische Parlament angenommen wird und Batterien und Akkumulatoren mit mehr als 0,002 Gewichtsprozent des giftigen Schwermetalls Cadmium – bis auf wenige Ausnahmen - durch nationale Gesetze verbietet, reduziert sich die technische Nutzung von Cadmium sehr stark. In Deutschland wird die Richtlinie durch das im Dezember 2009 in Kraft getretene Batteriegesetz (BattG) umgesetzt.

Noch häufig verwendet werden NiCd-Akkus in sogenannten Power-Packs (z.B. in Bohrmaschinen), da sie sich mit besonderen Ladegeräten innerhalb von 15 Minuten wieder aufladen lassen können. Ein weiterer Einsatzbereich sind Antriebsbatterien für Elektrofahrzeuge, wie die hier abgebildeten Akkus des Think.

Heutige Hersteller sind die HOPPECKE Batterien GmbH & Co. KG mit Sitz in Brilon, Deutschland, sowie die Saft SA (Sunica.plus) in Bagnolet, Frankreich.

in Fairbanks

ABB, der Konzern für Energie- und Automationstechnik mit Sitz in Zürich, Schweiz, stellt selbst zwar keine Batterien her, bietet seinen Kunden aber schlüsselfertige Speicherlösungen an. Die Erfahrungen von ABB in diesem Segment reichen von kleinen Projekten bis zu dem bislang größten kommerziellen Batteriespeichersystem, das je gebaut wurde, einem 40 MW Nickel-Cadmium-System in Fairbanks, Alaska.

Der im August 2003 eingeweihte Stromspeicher dient neben der Stabilisierung des lokalen Netzes in erster Linie als Notstromquelle bei Stromausfällen, da diese bei Wintertemperaturen von bis zu -50°C ziemlich unangenehm werden können. Auftraggeber des 30 Mio. $ Projekts ist die Golden Valley Electric Association (GVEA), eine ländliche Elektro-Genossenschaft.

Im Mittelpunkt des weltweit leistungsfähigsten Akku-Systems stehen SBH 920 Ni-Cd-Batterien von Saft sowie ein ABB-Konverter, der die Batteriegleichspannung in Wechselspannung für die Einspeisung in das Netz der GVEA umwandelt. Für die Installation, das Laden und die Bewässerung der Batterien ist ein angepaßtes Gabelstapler-System mit Bodenführungssystem installiert. Die Batterieanlage, die größer als ein Fußballfeld ist, besitzt 13.760 Zellen, die zusammen 1.300 Tonnen wiegen.

Die anfängliche Batterieanordnung weist vier einzelne Stränge auf, die parallel arbeiten, wobei jeder Strang aus 3.440 Zellen besteht, die in Reihe geschaltet sind. Die Batterien können für eine kurze Zeit bis zu 46 MW, und für 15 Minuten bis zu 27 MW Strom produzieren, was genug Zeit läßt, um die Reserve-Generatoren ans Netz zu bekommen. Die Anlage ist zukünftig allerdings auf acht Stränge erweiterbar, wobei dann sogar für 15 Minuten bis zu 40 MW geliefert werden können. Als Lebensdauer ohne Verlust der vorteilhaften Eigenschaften von Ni-Cd-Akkus werden 20 bis 25 Jahre erwartet.

Schon im Dezember 2003 wird ein Meilenstein erreicht, als der Speicher 24 Minuten lang 27 MW produziert, also weit mehr als die garantierten 15 Minuten. Als Belohnung gibt es ein Guinness-Weltrekord-Zertifikat in Anerkennung der weltweit leistungsfähigsten Batterie. Sinnvoll ist das System auf jeden Fall: In den ersten drei Betriebsjahren verhindert der Speicher im Durchschnitt mehr als drei Stromausfälle pro Monat.

Interessant ist die Meldung von Januar 2013,

der zufolge Airbus für sein A350 XWB-Programm bei

der Indienststellung zu den bewährten Nickel-Cadmium-Hauptbatterien

zurückkehren wird, obwohl es die Lithium-Ionen-Batteriearchitektur,

welche gemeinsam mit dem Hersteller Saft entwickelt wurde, auch weiterhin

als zuverlässig und sicher betrachtet. Der Hintergrund: Lithium-Ionen-Batterien

hatten im Monat zuvor die Dreamliner von Boeing auf

den Boden zurück gezwungen, nachdem an Bord von zwei Flugzeugen Brände

ausgebrochen waren.

Nickel-Eisen-Batterie

Auch

der wiederaufladbare Nickel-Eisen-Akkumulator (NiFe)

wird fast gleichzeitig von Thomas

Edison (daher

auch als Edison-Akkumulator bekannt)

und dem Schweden Waldemar Jungner um 1897 entwickelt.

Letzterer produziert die NiFe-Batterie später auch in seiner Forma

Svenska Ackumulator Aktiebolaget Jungner. Die ersten

Patente werden schon 1901 erteilt, die Serienreife

wird allerdings erst 1908 erreicht. Dieser folgt dann

ein jahrelanger Streit um die Priorität.

Die Kathode des NiFe-Akkus besteht aus Nickel-Oxyhydroxid, die Anode aus Eisen, und als Elektrolyt wird Kaliumhydroxid eingesetzt. Neben der regelmäßigen Zugabe von Wasser benötigt er nur alle rund 15 Jahre etwas zusätzliches Kaliumchlorid.

Eingesetzt wird die Batterie in Grubenlampen und in verschiedenen Autos. So gibt es damals beispielsweise die Option, von Edison einen Detroit Electric mit NiFe-Akkus zu kaufen. Um die Zuverlässigkeit des Nickel-Eisen-Akkus zu zeigen, soll ein batteriebetriebener Bailey im Jahr 1910 über 1.000 Meilen weit gefahren sein.

Der bekannte Fernsehmoderator und Autosammler Jay Leno besitzt einen Baker Electric, dessen Nickel-Eisen-Akkus nach fast 100 Jahren noch immer funktionsfähig sind! Meines Wissens erfolgte der Einsatz auch zum sicheren Betrieb der Fahrstühle in den frühen Hochhäusern in Amerika, die damit von Stromschwankungen oder -unterbrechungen unabhängig waren.

Wie robust dieser Akkutyp tatsächlich sind, belegt eine Geschichte aus vom Mai 1928, als Umberto Nobile mit seinem Luftschiff Italia während einer Nordpolarexpedition im Eismeer havariert. Zur Rettung werden verschiedene Batterien zur Versorgung von Nobiles Kurzwellengerätes aus einem Flugzeug abgeworfen, von denen aber nur die Jungner NiFe-Batterie funktioniert. Zu den späteren Anwendungen dieses Akku-Typs gehört auch die Stromversorgung der V2-Rakete während des Krieges.

In der Zeit nach 1950 gibt es etliche Hersteller, vor allem in den USA, wie Westinghouse, SAFT (Nife Power/Jungner) und andere. 1972 übernimmt die Firma Exide die Edison Storage Battery und die NiFe-Fertigung wird bald darauf eingestellt. Es gibt schon damals Versuche, die NiFe-Batterien zu verbessern, wozu u.a. die Entwicklung gesinterter Elektroden durch BASF/Varta gehört.

Die Nachteile des NiFe-Akkus haben sich bislang noch nicht sehr verändert: hohes Gewicht, geringe Zellenspannung (nur 1,2 V) und die Notwendigkeit einer guten Lüftung, da der Akku beim Laden ausgasen kann, was zu einer Knallgasexplosion führen könnte. Diese Gefahr wird durch Lithiumhydroxid als Antigasungszusatz im Elektrolyten zwar verringert, doch steigt dadurch wiederum die Korrosionsanfälligkeit des NiFe-Akkus.

Changhong Battery Co.

Heutige

Hersteller sind die Changhong Battery Co., ein großes staatliches

Unternehmen in China, das seit ca. 25 Jahren NiFe-Batterien produziert,

und eine 1.2 V / 600Ah Batterie für 345 € anbietet (Microtherm,

Stand 2013), die ebenfalls chinesischen Henan

New Taihang Power Source, sowie die Kursk Accumulator Plant LLC,

dem größten Produzenten von chemischen Energiequellen in Rußland

und der GUS.

Aufgrund ihrer extrem hohen Lebensdauer sind NiFe-Akkus vor allem für unterbrechungsfreie Stromversorgungen (USV) sowie in Bahnfahrzeugen und elektrischen Gabelstaplern gebräuchlich.

Die Firma BeUtilityFree Inc. in Fort Lupton, Colorado, bietet ab 2007 Nickel-Eisen-Batterien an – mit dem stichhaltigen Argument, daß diese umweltfreundlichen Akkus bereits seit über 100 Jahren genutzt werden, wobei ihre Anwender bestätigen, daß die Batteriekapazität auch nach über 60 Jahren im Dienst noch immer 100 % beträgt – was in der Geschichte der Batterietechnologie wohl absolut einmalig ist!

Daß

die Weiterentwicklung dieses Akku-Typs noch lange nicht abgeschlossen

ist, belegt eine Meldung vom Juni 2012,

derzufolge Wissenschaftler

der Stanford

University um

Hailiang Wang die Lade- und Entladerate von Nickel-Eisen-Akkus

etwa um den Faktor 1.000 verbessern konnten. Der ultraschnelle

Akku kann in etwa zwei Minuten vollständig geladen und in weniger

als 30 Sekunden komplett entladen werden.

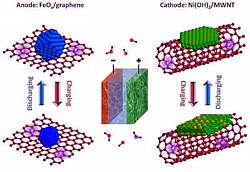

Dem Team gelingt dies, indem es die Elektroden der Batterie mit feinsten Strukturen des Kohlenstoffmaterials Graphen und winzigen Kohlenstoffnanoröhrchen versetzt. Statt diese aber wie in herkömmlichen Elektroden einfach beizumischen und so die elektrische Leitfähigkeit zu erhöhen, lassen die Forscher winzige Strukturen darauf wachsen. Die ursprüngliche Eisen-Anode besteht nun aus Eisenoxid-Nanokristallen, die auf Graphenschichten gewachsen sind (in der Abb. links), während die einstige Nickelkathode nun eine Ansammlung von Nickelhydroxid-Nanokristallen ist, die auf den Nanoröhrchen gewachsen sind (rechts). Die dadurch entstehende starke chemische Bindung zwischen den anorganischen Metallpartikeln und dem Kohlenstoff läßt die elektrische Ladung zwischen den Elektroden und dem anliegenden Schaltkreis wesentlich schneller fließen. Als Elektrolyt dient nach wie vor Kalilauge.

Ein erster 1 V Prototyp liefert eine Energiedichte von mehr als 120 Wh/kg, doch ein wesentlicher Nachteil besteht noch darin, daß die Kapazität nach rund 800 Lade-Entlade-Zyklen auf rund 80 % sinkt, weshalb sich die Forscher als nächstes auf das lange Erhalten der vollen Kapazität konzentrieren werden.

(Grafik)

Nickel ist auch der Bestandteil eines

neuen Akkus, den Forscher des Korea Advanced Institute of Science

and Technology (KAIST)

aus Südkorea im November 2013 vorstellen.

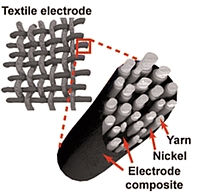

Die flexible Textil-Batterie des Teams um Yong-Hee Lee, die in Kleidung eingebettet werden kann, besteht aus Polyester-Garn, das mit Nickel, Kohlenstoff umhüllt wird, Polyurethan als Bindemittel und einem Trennmittel. Dazu werden auch noch leichte Solarzellen integriert, um den Speicher ohne Demontage aus der Kleidung oder einen Stecker ständig aufzuladen. Die entstandenen Batterien können gefaltet werden, ohne ihre Wirksamkeit zu verlieren, weshalb sie beispielsweise direkt in ein Uhren-Armband eingewebt werden können.

Die Forscher zeigen ein funktionierendes Solarladesystem, wobei der vollständig solar aufgeladene Textil-Akku neun LEDs zum leuchten bringt, die jeweils einen Stromverbrauch von 0,042 W haben.

Mit ihrer solaren Textil-Batterie wollen die Wissenschaftler, die mit Mitteln aus dem National Research Foundation of Korea gefördert werden, eine neue Ära der sogenannten tragbaren Elektronik (Wearable Electronics) einläuten.

Nickel-Lanthan-Batterie

Siehe unter Lanthan-Nickel-Batterie.

Nickel-Metallhydrid-Batterie

Die frühesten Arbeiten an wieder aufladbaren Nickel-Metallhydrid-Batterien

auf Basis von gesinterten Ti2Ni,

TiNi u.a. Legierungen sowie NiOOH-Elektroden werden nach ihrer Erfindung

im Jahr 1967 am Battelle

Research Center in Genf durchgeführt. Die anschließende Entwicklung

wird über fast zwei Jahrzehnte von den deutschen Unternehmen Daimler-Benz

AG und Volkswagen AG im Rahmen der Deutschen Automobilgesellschaft,

heute ein Tochterunternehmen der Daimler AG, vorangetrieben. Auch die

Patente landen bei Daimler.

NiMh-Akkus besitzen eine Kathode aus Nickel(II)-hydroxid (o. Nickel oxyhydroxid) und eine Anode aus einem Metallhydrid, d.h. aus Seltene-Erden- oder Nickel-Legierungen mit vielen Metallen. Als Elektrolyt fungiert Kaliumhydroxid. Pro Zelle liefert dieser Akku-Typ eine Spannung von 1,2 V. Er besitzt eine spezifische Leistung von bis zu 50 Wh/kg, eine Leistungsdichte von bis zu 1 kW/kg und eine Lebensdauer von 500 Ladezyklen. Die abgedichtete Zelle ist ein Hybrid der NiCd- und NiH2-Zelle. Sie steht anfänglich nicht für die kommerzielle Nutzung zur Verfügung, da sie Druck erfordert. Als Wissenschaftler in den späten 1960er Jahren jedoch entdecken, daß einige Metallegierungen (Hydride wie LiNi5 oder ZrNi2) Wasserstoffatome speichern können, die sich dann an reversiblen chemischen Reaktionen beteiligen, bedeutet dies auch einen großen Schritt vorwärts für die Nickel-Metallhydrid-Batterie.

In modernen NiMh-Batterien besteht die Anode aus komplexen Legierungen mit vielen Metallen, wie z.B. V, Ti, Zr, Ni, Cr, Co und Fe. Die zugrunde liegende Chemie dieser Legierungen und die Gründe für überlegene Leistungen sind noch nicht genau geklärt, und die Zusammensetzungen werden bislang durch empirische Testmethoden bestimmt. Eine sehr interessante Tatsache dieser Legierungen ist, daß einige Metalle Wärme absorbieren, wenn sie Wasserstoff aufnehmen, während andere Wärme abgeben, wenn sie Wasserstoff absorbieren. Beides ist jedoch schlecht für die Batterie, da man möchte, daß sich der Wasserstoff leicht hinein und hinaus bewegt – aber ohne Energieübertragung. Die erfolgreichsten Legierungen sind daher alle Mischungen aus exothermen und endothermen Metallen, um dies zu erreichen.

In den 1970er Jahren wächst das Interesse erneut mit der Vermarktung der Nickel-Wasserstoff-Batterie für Satellitenanwendungen, deren Entwicklung 1970 bei Comsat beginnt, und die zum ersten Mal 1977 an Bord eines Satelliten der US-Marine eingesetzt wird (s.u.). Spätere, von den Philips Laboratories und der französischen CNRS durchgeführte Forschungen führen zu neuen Hochenergie-Hybrid-Legierungen unter Einbeziehung von Seltenerdmetallen für die negative Elektrode, die in einem alkalischen Elektrolyten jedoch an Instabilität und damit an einer unzureichenden Lebensdauer leiden.

Erst im Jahr 1987 kann eine erfolgreiche Batterie gezeigt werden, die nach 4.000 Lade-Entlade-Zyklen noch eine Ladekapazität von 84 % besitzt. Die ersten NiMh-Zellen für den Consumer-Bereich kommen 1989 in den Handel. Später werden günstigere Legierungen mit Mischmetallen anstelle von Lanthan entwickelt, auf deren Entwurf die modernen NiMh-Zellen basieren.

Die 1981 oder 1982 gegründete Firma Ovonic

Battery Co. (OBC) in Rochester

Hills, Michigan (eine Tochter der Dünnschicht-Solarlaminat-Firma

Energy Conversion Devices, ECD, von Stanford

R. Ovshinsky, der als Erfinder der NiMh-Batterie gilt),verändert

und verbessert Struktur und Zusammensetzung der Ti-Ni-Legierung und

lizenziert die patentierten NiMh-Akkus an weltweit mehr als 50 Unternehmen.

Ovonics Variation besteht aus Sonderlegierungen mit ungeordneter

Legierungsstruktur und spezifischen Mehrkomponentenlegierungs-Zusammensetzungen,

deren Lebensdauer allerdings sehr gering ist, so daß die heutigen

NiMh-Batterien zumeist aus AB5-Typ

Seltenerd-Metall-Legierungen hergestellt werden. Diese Firma wird uns

im Folgenden noch häufiger begegnen.

An der Erfindung der weiterentwickelten

NiMh-Zelle ist aber auch Dr. Masahiko Oshitani von der japanischen

Firma K.K. GS Yuasa Corp. in Kyoto beteiligt,

der eine Hochenergie-Elektrode entwickelt (Yuasa ist inzwischen

der größte Hersteller von Autobatterien in Asien und in den USA,

s.u.).

Im

Jahr 1992 wird in den USA die Firma Electro

Energy Inc. (EEEI) mit Hauptsitz in Danbury, Connecticut,

gegründet, um aus Waferzellen bipolare

Hochleistungs-Ni-MH-Akkus (BP Ni-MH) für den Einsatz in

einer breiten Palette von Anwendungen zu entwickeln, herzustellen

und zu vermarkten. Bei der bipolaren Anordnung werden die einzelnen

Platten horizontal übereinander gestapelt. Die EEEI liefert in den

Folgejahren Prototyp BP-Ni-MH-Batterien an die US Army (Feld-Radios),

die NASA (Satelliten), die Vereinigung Partnership for a New Generation

Vehicle (Hybridfahrzeuge), die NAVAIR und US Air Force (F-18 und

F-16 Flugzeuge), das National Institute of Health (Herzunterstützungspumpen)

und das Department of Energy (Energiespeicherung und Netzqualität).

Dies ist naheliegend, wenn man weiß, daß als Investor das

CIA-Unternehmen In-Q-Tel fungiert.

2003 übernimmt die EEEI die Fertigungsanlagen der Eagle-Picher Technologies in Colorado Springs und stellt dort hochwertige, Luft- und Raumfahrt-taugliche, Nickel-Cadmium-Batterien und Komponenten für Satelliten-, Flugzeug- und andere Spezialanwendungen her, die u.a. im B-52 und B-1 Bomber sowie im Cobra-Hubschrauber zum Einsatz kommen. Außerdem entwickelt das Unternehmen einen Hochleistungs-Lithium-Akku, der ebenfalls auf dem patentierten bipolaren Wafer-Zellen-Design basiert.

Im Juni 2004 wird der Abschluß einer Privatplazierung in Höhe von rund 3 Mio. $ – und die gleichzeitige Aktienaustausch-Fusion mit der MCG Diversified Inc. Bekanntgegeben, wobei das fusionierte Unternehmen, das zwischenzeitlich sieben US- und vier ausländische Patente seiner bipolaren Ni-MH-Batterien hält, weiter unter dem Namen Electro Energy Inc. agieren wird.

Als die In-Q-Tel im Oktober 2005 eine strategische Investition in die SkyBuilt Power Inc. aus Arlington, Virginia, tätigt, bilden auch die Ni-MH-Akkus der EEEI Teil der Partnerschaft. SkyBuilt baut - vorrangig für militärische Aufgaben – robuste, schnell einsatzbereite, wartungsarme und mobile Strom erzeugende Einheiten, die hauptsächlich von Wind- und Solarenergie gespeist werden und mit einem Akkumulatoren-Backup-System ausgerüstet sind.

Eine auf Containern basierende Mobile Power Station (MPS) kann bis zu 150 kW bereitstellen, je nach Konfiguration als Gleichstrom oder Wechselstrom, bei 12 – 240 V. Ein zusätzlicher Diesel- oder Erdgasbetrieb, die Nutzung von Brennstoffzellen bzw. von Wasserkraft über Micro-Hydro-Einheiten, ist ebenfalls möglich. Ähnliche Systeme werden später auch für den zivilen Bereich entwickelt.

Im November 2006 wird mit den Sandia National Laboratories ein Vertrag in Höhe von rund $ 1 Mio. $ geschlossen, bei dem innerhalb von zwei Jahren ein großes Batteriesystem mit bipolaren NiMh-Batteriemodulen entwickelt werden soll. Auf der Electric Drive Transportation Association Conference and Expo in Washington, DC, im selben Monat stellt die EEEI einen umgewandelten Toyota Prius PHE vor, der von NiMh-Batterien angetrieben wird.

Im Jahr 2008 werden neue Fertigungsanlagen in der Nähe von Gainesville, Florida, erworben, um die Kommerzialisierung der Batterietechnologie zu beschleunigen, doch schon im September gibt die Firma bekannt, daß ihre Bar-Reserven nahezu erschöpft sind und sie nicht in der Lage war, zusätzliches Kapital aufzubringen. Folglich werden die Gesellschaft und ihre Töchter ihre Operationen sofort einstellen.

Doch zurück zur Chronologie:

1992 erhält ECD den ersten Vertrag des US Advanced Battery Consortium LLC (USABC), einer Industriegruppe aus Chrysler, Ford und General Motors, um EV-Batterien zu entwickeln. Die erste Anwendung der Ovonic EV NiMh-Akkupacks erfolgt bereits 1993 ein einem Chrysler TE Van, und im Jahr 1996 gewinnt ein Vier-Personen-Wagen mit NiMh-Akkus das Tour de Sol-Rennen.

1994 kauft General Motors das Patent von Ovonic und setzt die GM Ovonic NiMh-Batterien in den späten 1990er Jahren erfolgreich in vielen voll-elektrischen Fahrzeugen ein, wie dem berühmten EV1, dem Chevrolet S-10 EV und dem Dodge Caravan Minivan EPIC. Die 1998 vorgestellte Version 2 des EV1 hat mit den neu entwickelten Ni-MH-Akkus eine Reichweite von 225 km und kommt 1999 auf den Markt.

Ebenfalls 1994 entwickeln Varta-Forscher die damals kleinste Nickel-Metallhydrid-Knopfzelle der Welt. Sie hat einen Durchmesser von nur 1 cm und ist völlig Cadmium-frei. Die Entwicklung erhält daraufhin den Innovationspreis der Deutschen Wirtschaft. An größeren Batterien arbeitet neben Varta und GM Ovonic auch der französische Batteriehersteller Saft. In Europa fahren ab ca. 1995 Busse mit Nickel-Hydrid-Batterien von Varta.

Die Sanyo Electric Co. Ltd. beginnt im Jahr 1997 mit der Entwicklung von Ni-MH-Batterien für Hybrid-Elektrofahrzeuge, startet jedoch erst 2004 mit ihrer Massenproduktion. Einer der ersten Autohersteller, die umgehend mit Ni-Mh-Batteriesystemen beliefert wird, ist die Ford Motor Co. (für die Modelle Escape Hybrid, Fusion Hybrid und Lincoln MKZ Hybrid).

Ein wesentlicher Produzent von Nickel-Metallhydrid-Batterien ist die japanische Firma Toyota Motor Corp., die parallel allerdings auch auf Li-Io-Akkus setzt. Für die erste Generation des Hybridautos Prius wird schon 1996 ein Joint-Venture mit Panasonic gegründet, und ab dem Jahr 2000 werden Hybridfahrzeuge der Marken Toyota und Lexus gebaut, die mit NiMh-Akkus ausgestattet sind. In Partnerschaft mit der französischen EDF testet das Unternehmen ab 2007 auch in Europa ein entsprechend ausgestattetes Elektrofahrzeug.

Ursächlich für die starke Präsenz von Toyota ist die frühzeitige Investition in den Ausbau der Batterieproduktion gemeinsam mit der Panasonic EV Energy (PEVE), wobei die Kapazität der beiden Batteriewerke Omori und Sakaijyuku im Jahr 2009 von 500.000 auf 800.000 Einheiten gesteigert wird. Im Januar 2010 beginnt zudem die Produktion im neuen Werk Miyagi, wo bis September 100.000 Batterien gefertigt werden und die Produktion anschließend auf 300.000 Einheiten hochgefahren werden soll. Damit steht Toyota bald eine Jahreskapazität von 1,1 Mio. NiMh-Batterien für die Verwendung in Hybridfahrzeugen zur Verfügung.

Die PEVE hält zu diesem Zeitpunkt einen Marktanteil von 80 % an der weltweiten Hybridbatterieproduktion. Weltweit sind bislang mehr als 2,3 Mio. Serienhybridfahrzeuge verkauft worden, 1,6 Mio. entfallen davon allein auf das Erfolgsmodell Prius, von dem monatlich etwa 45.000 Exemplare produziert werden. Im Jahr 2009 ist der Prius mit mehr als 200.000 Einheiten das meistverkaufte Fahrzeug auf dem japanischen Markt. Mit NiMh-Batterien ausgestattet sind davon rund 370.000 Hybridfahrzeuge der Marken Toyota und Lexus.

Im Oktober 2010 schließt die Toyota Motor Europe einen Drei-Jahres-Rahmenvertrag mit der französischen Société Nouvelle d'Affinage des Métaux (SNAM) über die europaweite Rücknahme und das Recycling von NiMh-Batterien. Die SNAM wurde als ein Ableger der metallurgischen Industrie im Jahr 1981 gegründet und hat sich in den 1990er Jahren als ein großer Akteur im Bereich Recycling etabliert. Mit der Entwicklung von hochpräzisen Sortierungs- und Nickel-Extraktionstechnologien können die Materialien nun direkt in den Nickel-Veredelungsprozeß eingebracht werden, um damit ein ,Batterie-zu-Batterie-Recycling' zu erreichen. Toyota Deutschland (TDG) wird sich der Vereinbarung im Januar 2012 anschießen, während die Partner in Japan die Firmen Toyota Chemical Engineering Co. Ltd., Sumitomo Metal Mining Co. Ltd. und Primearth EV Energy Co. Ltd. sind. Zu dem allgemeinen Thema EV-Batterie-Recycling ist im übrigen ein eigenes Kapitelteil geplant (in Arbeit).

Bis 2012 sind von Toyota 4 Mio. NiMh-Batteriepakete produziert worden, und auch die Hybridmodelle von GM fahren mit diesen Akkus, für die - im Vergleich zu Lithium-Ionen-Akkus - neben den geringeren Herstellungskosten auch die hohe Lebenserwartung sprechen. Die mit der Zeit auftretende leichte Reduktion der Kapazität macht sich in der Leistung nicht bemerkbar.

Und wie ging es derweil mit der Ovonic weiter?

Im Oktober 2000 verkauft GM die Mehrheitsanteile von Ovonic, welche die Produktion der Akkus mittels Patenten kontrollierten, an den Ölkonzern Texaco – der nur eine Woche später von Chevron erworben wird. Dadurch werden Weiterentwicklung und Verwendung stark eingeschränkt. Im Jahr 2003 wird die Texaco Ovonic Battery Systems in die Firma Cobasys umstrukturiert, ein 50/50 Joint-Venture zwischen Chevron und der Energy Conversion Devices (ECD) Ovonic. Cobasys bietet die Batterien allerdings nur als große Akkus und in Form von großer OEM-Aufträge an, während andere Unternehmen überhaupt nicht in der Lage sind, Großaufträge zu übernehmen – und GM selbst fährt die Produktion des EV1 in Berufung auf eine „mangelnde Batterieverfügbarkeit“ als Haupthindernis herunter. Außerdem führt die Kontrolle der NiMh-Patente zu verschiedenen Rechtsstreiten, u.a. mit dem japanischen Elektronikkonzern Matsushita (heute Panasonic Corp., s.u.).

Mitte 2004 führt Cobasys eine komplette Linie seiner fortgeschrittenen NiMHax-Akkus für Transportanwendungen ein, die von 144 V / 30 kW für leichte Automobilanwendungen bis zu 672 V / 280 kW für große kommerzielle Anwendungen (LKWs und Busse) reichen. Die Akkus sind flüssig-gekühlt, was es ermöglicht, die Packs an vielen unterschiedlichen Stellen innerhalb oder außerhalb des Fahrzeugs zu installieren, da hierdurch keine besondere Luftführung erforderlich ist, um die Batterie kühl zu halten.

Im Dezember 2006 geben Cobasys und General Motors die Unterzeichnung eines Vertrags bekannt, demzufolge die Hybrid-Limousine Saturn Aura mit Cobasys NiMh-Akkus ausgerüstet werden soll. Tatsächlich wird der Wagen später jedoch verschrottet und Saturn geschlossen. In einer weiteren Ankündigung von GM im März 2007 heißt es, daß nun der Chevrolet Malibu Hybrid 2008 NiMh-Akkus verwenden würde.

In ihrem 2007 erschienenen Buch ,Plug-in Hybrids: The Cars that Will Recharge America’ belegtSherry Boschert, daß die großformatigen NiMh-Akkus kommerziell durchaus lebensfähig waren, daß sich Cobasys jedoch weigerte, sie in kleineren Mengen an kleine Unternehmen oder Privatpersonen zu verkaufen oder zu lizenzieren, die Interesse am Aufbau oder Nachrüsten ihre eigenen Plug-in Hybrid-Elektrofahrzeuge hatten.

Und als Mercedes 2009 plant, in den USA einen ML450 Hybrid-SUV mit NiMh-Akkus anzubieten, entzieht Chevron, die Muttergesellschaft, Cobasys die Finanzierung, und die Batterien werden nie geliefert. Im Juli 2009 wird Cobasys von Samsung-Bosch gekauft – ohne das geistige Eigentum an den großen NiMh-Akku-Packs, so daß Samsung-Bosch im Grunde lediglich einen exklusiven Lizenzvertrag mit Chevron hat.

Während in den USA also blockiert wird, sind im Jahr 2008 weltweit bereits mehr als 2 Millionen (!) mit NiMh-Batterien ausgerüstete Hybridautos hergestellt worden - primär mit Batterien aus Japan.

Im März 2009 bringt

die Siemens

AG das neue Hybrid-Energiespeichersystem Sitras

HES auf den Markt, das aus zwei Energie-speichernden Komponenten

besteht: einem mobilen Energiespeicher Sitras MES (Doppelschicht-Kondensator,

DSK) und einer NiMh-Traktionsbatterie. Die Energiespeicher laden

sich durch das Bremsen während der Fahrt auf. Das System erlaubt

es Straßenbahnen, bis zu

2,5 km weit oberleitungslos zu fahren, und durch ein neues Schaltungskonzept

können auch Bestandsfahrzeuge problemlos nachgerüstet werden. Bereits 2008 hat

Siemens Mobility eine Straßenbahn der portugiesischen Gesellschaft

Metro Transportes do Sul S.A. (MTS) mit dem Sitras HES (Hybrid Energy

Storage) ausgestattet, die ab November erfolgreich im Fahrgastbetrieb

zwischen den südlich von Lissabon liegenden Städten Almada und Seixal

eingesetzt wird.

Im November 2011 bestellt als erstes Den Haag, Sitz der niederländischen Regierung, 40 Stück der neuen Avenio-Straßenbahnen – mit der Option auf 40 weitere. Das Auftragsvolumen beträgt mehr als 100 Mio. €. Im Juli 2012 erhält der Siemens-Sektor Infrastructure & Cities dann von der Qatar Foundation for Education, Science and Community Development einen Auftrag in Höhe von ebenfalls über 100 Mio. €, um in der katarischen Hauptstadt Doha ein komplettes Straßenbahnsystems zu errichten. Hier sollen ab Herbst 2015 insgesamt 19 dreiteilige Normalspur-Niederflurwagen des Typs Avenio auf einer Strecke von 11,5 km mit 25 Stationen unterwegs sein. Die dem Unternehmen zufolge „modernste Straßenbahn der Welt“ ist mit größer dimensionierten hybriden Sitras-Energiespeichern ausgestattet, die es erlauben, die gesamte Strecke ohne Oberleitungen zu befahren. Energie wird an jeder der Straßenbahnhaltestellen zugeführt, selbst während der kürzesten Haltezeiten.

Bereits im Juli 2011 leitet die ECD einen Prozeß ein, um ihre Tochtergesellschaft Ovonic Battery Company (OBC) zu veräußern. Diese wiederum erweitert im August 2011 ihre Lizenzvereinbarung mit der GS Yuasa International Ltd., in der sie dieser eine Lizenz für die NiMh-Technologie über die Gültigkeitsdauer der lizenzierten Patente vergibt. Die GS Yuasa ist eine gemeinsam von der Yuasa Corporation und der Japan Storage Battery Co. Ltd. gegründete Holding. Yuasa ist seit 1995 ein Lizenznehmer der OBC und JSB seit 1999.

Ebenfalls im Jahr 2011 wird

Sanyo von der Panasonic Corp. übernommen, welche die

NiMh-Batteriezellen sowie NiMh-Systeme für Hybrid-Elektrofahrzeuge

nun an eine wachsende Zahl von Automobilherstellern auf der ganzen

Welt verkauft. Im Februar 2012 meldet

die Presse allerdings, daß Panasonic zukünftig auch Lithium-Ionen-Batteriezellen

an Ford liefern wird, die in verschiedenen Hybridmodellen des Autoherstellers

zum Einsatz kommen sollen. Im März 2013 folgt die

Nachricht, daß wiederum Ni-Mh-Batteriesysteme an die Fuji Heavy Industries

Ltd. Geliefert werden, die diese erstmals in dem Subaru XV Cross Hybrid

installierten wird, der zum Verkauf in den USA entwickelt worden ist.

Außerdem stellt Panasonic ein neu entwickeltes NiMh-basiertes 12 V Energierückgewinnungssystem für Start/Stopp-Systeme in Fahrzeugen vor. Es erlaubt die beim Bremsen erzeugte Energie in den Batterien zu speichern und die elektrischen Komponenten des Fahrzeugs mit dem gespeicherten zu Strom zu versorgen, auch wenn der Motor nicht läuft. Die 6 Ah System ist entworfen, um parallel mit der Blei-Säure-Batterie des Fahrzeugs verbunden zu werden, und basiert auf neuen 1,2 V Batterie-Zellen der Größe D, von denen es 10 Stück beinhaltet. Bereits im Februar 2014 wird bekannt, daß es zukünftig bei zwei neuen Kleinfahrzeugen von Nissan (DAYZ ROOX) und Mitsubishi (eK Space) zum Einsatz kommen wird.

Im Februar 2012 ist dann so etwas wie Großreinemachen

angesagt: Die Energy Conversion Devices verkauft ihre Tochtergesellschaft

im Mehrheitsbesitz, die Ovonic Battery Company, an die BASF in

Ludwigshafen für einen Bruttokaufpreis von 58 Mio. $ in bar (immerhin

hält die Ovonic 97 Patente und Patentanmeldungen) – und dann melden

die ECD und ihre Tochtergesellschaften United Solar Ovonic LLC und

Solar Integrated Technologies Inc. Konkurs an. Keine Ahnung, wie so

etwas geht … aber so jedenfalls sieht die Quellenlage aus.

Innerhalb von BASF wird Ovonic in die neu gegründete globale Geschäftseinheit Battery Materials eingegliedert, die seit Anfang des Jahres besteht, und in der die aktuellen und künftigen Batteriematerialaktivitäten der BASF zusammengefaßt werden sollen. Bis 2016 will der Konzern einen dreistelligen Millionen-Euro-Betrag in dieses Feld investieren, um zum führenden Anbieter von Materialien für E-Auto-Batterien zu werden. So beteiligte sich BASF vor kurzem an der US-Firma Sion Power, die Akkus auf Lithium-Schwefel-Basis entwickelt und mehr als 100 Patente besitzt (s.d.).

Als die Advanced Research Projects Agency - Energy (ARPA-E) im August 2013 mit rund 36 Mio. $ 22 Projekte fördert, um transformative Energiespeichersysteme mit innovativen chemischen Architekturen und Designs für Elektrofahrzeug zu entwickeln, wird die BASF mit 4 Mio. $ bedacht. Das Unternehmen soll Metall-Hydrid-Legierungen mit neuen, kostengünstigen Metallen für den Einsatz in Hochenergie-Nickel-Metallhydrid-Batterien entwickeln. Herkömmliche NiMh-Batterien auf Wasserbasis verwenden Seltenerdmetalle und haben eine begrenzte Kapazität, die zu einer verringerten Fahrbereich führt. Die Seltene-Erden-freien Komponenten der BASF könnten sowohl geringere Kosten verursachen, als auch zu einer verbesserten Kapazität führen, während viele der traditionellen Merkmale dieses Batterietyps, einschließlich der einfache Bauweise, des geringen Volumens und der langen Lebensdauer erhalten blieben.

Im November präsentiert die BASF Battery Materials ihre neuesten Verbesserungen der NiMh-Batterie-Technologie für Netzseicheranwendungen auf der 8. International Renewable Energy Storage Conference and Exhibition (IRES 2013) in Berlin. Der Firma zufolge ist die NiMh-Technologie, die sich seit über einem Jahrzehnt in mehr als 5 Mio. Hybridautos als sicherer, verläßlicher und kosteneffizienter Energiespeicher erwiesen hat, für Netzspeicheranwendungen bisher weitestgehend unbeachtet geblieben – obwohl bereits zahlreiche NiMh-Energiespeichersysteme weltweit exzellente Ergebnisse liefern. Die laufende Forschung und Entwicklung erbringt erhebliche Fortschritte im Betriebstemperaturbereich und bei der Lebensdauer, welche die Technologie zu einem brauchbaren Kandidaten für Energiespeicheranwendungen im Kraftwerksmaßstab macht. Daß sich NiMh-Systeme über längere Zeit in einem breiten Temperaturbereich von -30°C bis +65°C betreiben lasen, reduziert deutlich die Komplexität und die Kosten des erforderlichen Wärme-Management-Systems.

Die im Jahr 2000 von

zwei ehemaligen Mitarbeitern der US-Firma Optima Batteries Inc. (einer

Tochter der Johnson Controls) gegründete schwedische

Firma Nilar International AB mit

Sitz in Stockholm (später Täby) konzentriert sich auf die Entwicklung

einer bipolaren Membran-Nickel-Metall-Hydrid-Batterie der

nächsten Generation, sowie um die hierfür notwendigen Fertigungsprozesse,

und meldet umgehend auch erste

Patente an. Als Investor

wird Fjord Capital Partners genannt.

2003 erweitert sich das Unternehmen und zieht in größere Räumlichkeiten mit verbesserten F&E- und Produktionseinrichtungen in Schweden und in den USA, wo in Centennial, Colorado, außerdem eine erste halbautomatische Fertigungslinie installiert wird. Es dauert dann allerdings bis 2007, bis Nilar mit der Entwicklung des modularen Verpackungsdesigns und der Batterie-Management-Systeme beginnen kann. Die neuartige, leichtere und kleinere Konstruktion der Batterie liefert eine sehr hohe Leistung und bietet zudem eine erhöhte Zuverlässigkeit. Darüber hinaus ermöglicht der modulare Aufbau der Batterien, sie Parallel und/oder in Serie zu koppeln, um exakt bedarfsspezifisch skalierte Leistungen und Kapazitäten liefern zu können – und sie sind vollständig recycelbar.

Im Jahr 2010 wird dann die Nilar Svenska AB gegründet, und im September beginnt die Inbetriebnahme der Produktionsprozesse in Gävle, um die NiMh-Batteriemodule zu industrialisieren. Hier wird ein früheres Werk für Telekommunikations-Basisstationen der Telco Ericsson übernommen, das man sich nun mit der Firma ElectroEngine teilt, einem Entwickler von Systemen für das Batterie- und Elektronikmanagement, der sich ansonsten mit modularen Li-Io-EV-Akkus beschäftigt.

Im Folgejahr wird die gesamte Produktion und Fertigung von Denver zum Fabrikstandort Gävle verlegt, während die US-Tochter NILAR Inc. weiterhin F&E-Funktionen übernimmt und sich um die Vermarktung kümmern soll. Außerdem wird gemeinsam mit Scania ein erstes Entwicklungsprojekt gestartet, das von der schwedischen Energieagentur finanzielle Unterstützung erhält, um die bipolaren NiMh-Akkus zu testen und zu bewerten. Bis die vollständig automatisierte Produktionslinie in Betrieb geht, dauert es allerdings noch bis Dezember 2012. Nun werden hier in einer 8-Stunden-Schicht 100 bis 120 Module der modulare Serie Blåpack hergestellt (12 V / 11 Ah), wobei man das Ziel hat, pro Schicht 200 Module zu erzeugen. Im zweiten Quartal 2013 beginnt dann auch die industrielle Produktion von 24 V Modulen. Im gleichen Jahr wird mit Scania zusammen ein zweites Projekt gestartet, um die Nilar-Akkus auch in schweren Hybrid-Fahrzeugen einzusetzen.

Im Januar 2005 stellt auch Johnson Controls,

Nordamerikas größter Hersteller von Blei-Säure-Batterien, eine neue

prismatische NiMh-Batterie (7,2 V / 7,0 Ah) für Hybridfahrzeuge vor,

die mit Hilfe von Technologien der Firma Varta Batterie Automotive

Business entwickelt wurde, wleche 2002 von Johnson

Controls übernommen worden war. In einer prismatischen Konstruktion

werden die positiven und negativen Platten senkrecht in einem

flachen rechteckigen Gehäuses gestapelt, in einer zylindrischen Konstruktion,

die Johnson Controls auch anbietet, werden die Platten aufgerollt

in einen rohrförmigen Behälter gepackt.

In der ersten Phase eines von Chrysler und Daimler initiierten Entwicklungsprogramm für Plug-in-Hybrids soll bereits 2006 eine Flotte von modernen Dodge Sprinter Plug-in-Hybrid-Lieferwagen in Los Angeles, New York und Kansas City in Dienst gestellt werden. Angetrieben werden diese von NiMh- und Lithium-Ionen-Akkus, die durch die Gemeinschaftsfirma Johnson Controls-Saft Advanced Power Solutions (JCS) entwickelt worden sind.

Mitte 2007 berichtet die Presse, daß es nun auch Nickel-Metallhydrid-Akkus

mit reduzierter Selbstentladung gibt. Die AA-Zellen erreichen dadurch

zwar nicht mehr die maximale Kapazität von 2.700 mAh, sondern

nur noch 2.100 mAh, sind jedoch verläßlicher und flexibler

einsetzbar. Außerdem garantiert der Hersteller Sanyo für

seine Eneloop-Zellen auch nach zwölf Monaten Gebrauch

eine Kapazität von etwa 85 %.

Auf dem Automobilsektor wollen Audi (Q7 Kleinserie,

Ende 2008) und Porsche (SUV Cayenne,

Ende 2009) ihre Modelle als Full-Hybrid mit ca. 70

kg schweren Nickel-Metallhydrid-Batterien anbieten.

Auch einen VW Golf Hybrid gibt es, der mit seinem

1,3 kWh NiMh-Akku aber nur kurze Strecken bewältigen kann. Trotz ihrer

relativen Popularität werden diese Batterien zunehmend von Lithium-Ionen-Akkus

verdrängt, da diese einige Vorteile gegenüber Nickel-Metallhydrid haben.

Neben dem wesentlichen Fakt, daß es hier keine Patentlizenzfragen gibt,

die ihre Verwendung in Elektroautos verhindern, sind sie auch noch

leichter und enthalten mehr Energie.

Im Januar 2009 meldet

die japanische Firma Kawasaki

Heavy Industries Ltd. (KHI), daß sie mit der Produktion

von bipolaren Gigacell Nickel-Metall-Hydrid-Batterien

für den Transportmarkt beginnen wird, die ursprünglich für Stromnetz-Anwendungen

geplant waren.

Erste Test erfolgen in Gabelstaplern. Die mit Unterstützung der japanischen New Energy and Industrial Technology Development Agency (NEDO) entwickelte Gigacell-Akkus bieten aufgrund ihrer bipolaren und dreidimensionale Struktur eine hohe Speicherkapazität, eine hohe Lade- und Entladefähigkeit sowie eine lange Zyklusstabilität. Laut KHI sei die luftgekühlte Batterie leicht zu recyceln, weil sie keinerlei geschweißte Verbindungen besitzt und benachbarte Zellen mit einer bipolaren Trennplatte zwischen ihnen verbunden sind.

Kawasaki arbeitet auch an der Entwicklung der nächsten Generation Niederflur-Straßenbahnen (SWIMO, Smooth WIn MOver), die von einem unter den Sitzen des Wagens installierten 200 Ah Gigacell-Pack angetrieben werde. Die 15 m langen SWIMOs bieten 28 Sitzpläze, habe eine Gesamtkapazität von 62 Passagieren und bis bis zu 40 km/h schnell, der maximal erlaubten Geschwindigkeit für Straßenbahnen in Japan. Die Wagen haben eine Reichweite von 10 km ohne Nachladen, was allerdings nur 5 Minuten dauert. Die Tests auf einer 1.600 m langen Versuchsstrecke im Werk Harima beginnen im Oktober 2007.

Im Dezember schließt das Unternehmen ferner einen erfolgreichen Verifizierungstest an einer Station der U-Bahn Osaka ab, wo Gigacell-Packs die Energie eines regenerativen Bremssystems speichern. Versuche mit einem Notbetrieb bei Stromausfall bestätigen, daß die Batterien sogar in der Lage sind, die Züge bis zum nächstgelegenen Bahnhof bewegen, zwar mit einer geringeren Geschwindigkeit, doch ohne Kompromisse bei Klimaanlage oder Beleuchtung.

Kawasaki hat derzeit eine Anlage, die Prototyp-Einheiten mit einer Jahreskapazität von 10.000 kWh herstellen kann. Die hier produzierten Stacks bieten 208 Ah bei 2,5 kWh Kapazität und erreichen eine hohen Energiedichte von 21 Wh/kg. Die Firma plant nun, in Zusammenarbeit mit Mitsubishi, seine Produktpalette um Hochleistungsmodelle für Industriefahrzeuge und Hochenergiemodelle für den Einsatz als Notstromquellen zu erweitern, außerdem wird an einer kompakteren Gigacell-Version für Fahrzeuganwendungen gearbeitet. Sobald genügend Aufträge eingehen, will KHI mehrere Milliarden Yen in eine spezielle Gigacell-Fabrik investieren.

Ein guter Werbegag ist das Konzept eines elektrischen Motorrads mit vier Rädern, das Kawasaki auf der Tokio Motor Show 2013 enthüllt. Das Modell namens J Vehicle wird nämlich von Gigacell Nickel-Metallhydrid-Akkus angetrieben.

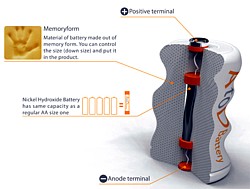

Eine weitere nette Innovation taucht im Juli 2009 in den Fachblogs auf. Das Problem ist allen bekannt: Die Fernbedienung benötigt AA-Batterien, das Radio das Modell C, und die Taschenlampe D. Um für alles einfach dieselben Batterien zu verwenden, konzipieren die Designer Pyeong Joo Goh, Jong Seung Choi und Ji Soo Hong aus Seoul, Südkorea, die wiederaufladbare AtoD-Batterie, mit der dies möglich sein soll.

Die 1,5 V Nickel-Hydroxid-Batterie soll die gleiche Kapazität wie eine gewöhnliche AA Batterie haben, dabei aber weniger Platz brauchen. Der Clou dabei ist: Die kleine Akku ist von sogenanntem Memory Foam umgeben, der einfach zusammengedrückt werden kann, so daß in Sekunden aus einer D Batterie eine AA Batterie wird.

Im

März 2011 veröffentlichen

Forscher der University of Illinois at Urbana-Champaign um

Prof. Paul V. Braun einen Bericht darüber, wie sie eine selbstorganisierende,

dreidimensionale Nanostruktur für Batteriekathoden (NiMh und Li-Io)

entwickelt haben, die ein schnelleres Laden und Entladen ohne die Verringerung

der Energiespeicherkapazität ermöglicht. Da die Grundlage der Innovation

ein dünner Film ist, habe ich diese Entwicklung bereits unter dem Stichwort Dünnschicht-Batterie behandelt

(s.u. 3D Nanoschwamm-Batterie).

Nickel-Oxyhydroxid-Batterie

Die nicht aufladbare Nickel-Oxyhydroxid-Batterie wird

von dem japanischen Hersteller Panasonic Batteries im

April 2004 erstmals unter dem Namen OxyRide präsentiert.

In Europa wird die Batterie unter dem Namen Digital Xtreme

Power vermarktet.

Der Vorteil dieser mit einer Kaliumhydroxid-Lösung betriebenen Batterie liegt in der gleichmäßigen Leistungsabgabe über die gesamte Nutzungsdauer, die außerdem 1,5- bis 2-mal so lang ist wie die einer Alkali-Mangan-Batterie. Ein weiterer Vorteil ist ihre Hochstromfähigkeit, wodurch sie auch für leistungsstärkere Verbraucher wie kleine Elektromotoren geeignet ist. Ein Nachteil besteht in der Zellspannung von 1,7 V, anstatt den 1,5 V der Alkali-Mangan-Batterien, wodurch Geräte ohne Spannungsregelung beschädigt werden können.

Im August 2007 stellt das Unternehmen zusammen mit Studenten der Osaka Sangyo University in der japanischen Stadt Mito einen speziellen Rekord auf, der auch Eingang in das Guinness Buch der Rekorde findet.

Das eingesetzte schlanke Testfahrzeug Oxyride 1 ist 38 kg schwer, 3,30 m lang, 78 cm breit und 56 cm hoch und mit 192 Stück OxyRide-Batterien der Größe AA (wie sie auch in Kameras, Radios u.ä. eingesetzt wird) ausgestattet. Damit wird eine Maximalgeschwindigkeit von 122 km/h erreicht.

Im Januar 2008 gibt Panasonic bekannt, eine neue Batterie mit der „weltweit längsten Lebensdauer“ von bis zu 10 Jahren hergestellt zu haben. Erreicht wird dies durch eine neue Zylinderstruktur sowie eine spezielle Kathodenmischung aus Mangan-Dioxid und Oxihydroxid-Titanium.

Nickel-Wasserstoff-Batterie

Die Entwicklung der wiederaufladbaren, alkalinen Nickel-Wasserstoff-Batterie (NiH2)

beginnt 1970 bei dem globalen Telekommunikationsunternehmen Communications

Satellite Corporation (Comsat) mit Hauptsitz in Bethesda,

Maryland, das dabei mit den Tyco Laboratories kooperiert.

Aktiv in diese Arbeiten eingebunden ist der spätere Professor an der

Pacific University Oregon, Richard Whiteley. Ziel ist ein System für

geostationäre Orbits in 1.000 km Höhe und mit einer 10-jährigen Lebensdauer.

Nach experimentellen Flügen in den Jahren 1976 und 1977 wird

dieser hybride Akku-Typ, der im Grunde eine Brennstoffzelle mit einer

Batterie vereint, zum ersten Mal 1977 an

Bord eines Navigations-Satelliten der US-Marine (NTS-2) eingesetzt

- anderen Quellen zufolge im Jahr 1983 bei dem Kommunikationssatelliten

Intelsat V-B.

Eine parallele Entwicklung läuft bei der Huges Aircraft Co. (später: Boeing Satellite Systems), wo ein System für niedrige Orbits und 30.000 Zyklen während 5 Jahren konzipiert wird. Weitere Unternehmen, die sich mit der NiH2-Technologie beschäftigen, sind EaglePicher (s.u.), Yardney (die sich in den 1980er Jahren wieder zurückziehen), sowie der französische Batteriehersteller SAFT, der 1994 die Firma Gates Aerospace Batteries übernimmt und deren gesamte Fertigungslinie nach Frankreich verlegt. In Zusammenarbeit mit der Europäischen Weltraumorganisation ESA und der französischen CNES entwickelt SAFT eine NiH2-Zelle mit 36 bis 100 Ah und einem Durchmesser von 3,5 Zoll, die eine Energiedichte von 58,2 Wh/kg zeigen.

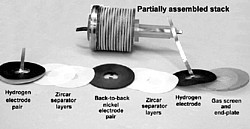

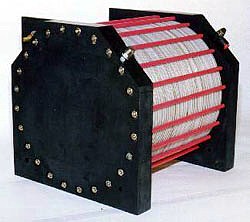

Die Zusammensetzung dieses Akku-Typs ist ansonsten recht einfach: Die Kathode besteht aus gesintertem Nickel-Oxyhydroxid, die Anode aus einem Teflon-gebundenen Platinschwarz-Katalysator und als Elektrolyt wird Kaliumhydroxid eingesetzt. Der Wasserstoff wird auf der negativen Seite, und das Nickeloxid auf der positiven gespeichert. Da das aktive Material der negativen Elektrode im geladenen Zustand gasförmiger Wasserstoff ist, wird dieser in einem geschweißtem Druckbehälter gespeichert, meist aus Edelstahl, der bis zu 70 bar aushalten muß. Die Leistung kann direkt durch den verbleibenden Druck auf der Wasserstoffseite gemessen werden. Auf der Abbildung ist die innere Zusammensetzung aus mehrfach geschichteten Elektroden und Separatoren etc. gut erkennbar. Verwendet werden dabei zwei Arten von Separatoren, einer aus einem porösen keramischen Papier, das aus Fasern aus mit Yttriumoxid stabilisiertem Zirkoniumdioxid hergestellt wird, und einer aus Asbestpapier. Die Separatoren absorbieren den Kaliumhydroxid-Elektrolyt.

NiH2-Zellen sind zwar teuer und unhandlich, besitzen aber gute elektrische Eigenschaften und eine lange Lebensdauer. Ihre Energiedichte beträgt 50 - 75 Wh/kg (da variieren die Quellenangaben) und die Standardspannung 1,5 V. Die Zellen verkraften mehr als 20.000 Ladezyklen (andere Quellen: über 40.000 Zyklen). Über Druck- und Spannungssensoren läßt sich der Ladezustand recht exakt bestimmen, und auch die Lagerfähigkeit beträgt mehrere Jahre. Negativ schlägt allerdings die hohe Selbstentladung von etwa 80 % pro Monat zu Buche.

Ebenfalls in den 1970er Jahren initiiert die International

Nickel Company of Canada Ltd. (INCO) ein Programm zur Grundlagenforschung

im Bereich der energetischen Anwendung von Nickel. Mit ihren Erfahrungen

bei der Entwicklung von Legierungen konzentriert sich die INCO auf

die Festkörper-Wasserstoffspeicherung in Metallhydriden. Im Jahr 1978 werden

die Bemühungen um die Entwicklung alternativer Energien in einer

eigenen Firma zusammengefaßt, der Ergenics Corp. mit

Sitz in Ringwood, New Jersey, die 1984 in ein Privatunternehmen

umgewandelt wird.

Ergenics arbeitet sowohl an der Entwicklung einer Metall-Hydrid-Wärmekraftmaschine, die Solar-erhitztes Warmwasser mit geschätzten Kosten von weniger als 1 US-Cent/kWh in Strom umwandeln soll, als auch an Anwendungen, die Wasserstoff als Arbeitsmittel, und nicht als Energiequelle, nutzen.

Das Ergebnis ist eine Reihe von effizienten und kostengünstigen NiH2-Batterien mit hoher Leistung und langer Lebensdauer. Seine fortschrittliche bipolare Mehrzellen-Batterie für Elektrofahrzeuge (Hy-Stor) kann Ergenics erstmals im Oktober 1996 demonstrieren. Hier abgebildet ist ein bipolares 75 V / 1,2 kWh Akku-Modul, das als Baustein für eine 20 kWh-Batterie in hybriden Bussen und LKWs gedacht ist, die aus 16 Modulen und einem Festkörper-Wasserstoffspeicher besteht. Die Hy-Stor Batterie soll die Reichweite von Elektrofahrzeugen im Vergleich zu Blei-Säure-Batterien mehr als verdoppeln, bzw. im Vergleich zu Nickel-Metall-Hydrid-Batterien um 20 % steigern.

Im Jahr 2003 wird Ergenics eine Tochtergesellschaft der kanadischen HERA Hydrogen Storage Systems Inc. in Longueuil, Quebec, und wird im April 2006 durch sein Management-Team erworben. Die Technologie des Unternehmens wird von über 30 US- und ausländischen Patenten geschützt. Die Firma versucht nun, ihr Kapital um bis zu 3 Mio. $ zu erhöhen, um in die Massenproduktion ihrer Solarstromtechnologie einsteigen zu können. Dies scheint jedoch nicht erfolgreich gewesen zu sein, denn später hört man nichts mehr über das ganze Unternehmen.

Eines der Patente über diese Technologie, die ich bei meiner Recherche

fand, stammt von der japanischen Firma Matsushita Electric

Industrial Co. Ltd. aus Osaka aus dem Jahr 1996.

Angemeldet wurde es bereits 1991 (DE-Nr. 69110599).

Ein späteres Patent dieses Unternehmens stammt von 2001 (EP-Nr.

1100141). Von der Sanyo Electric Co. Ltd. stammt ein

Patent aus dem Jahr 2003 (US-Nr. 20030017395). Fast

alle anderen, aktuellen Patente für wieder aufladbare NiH2-Batterien

gehen auf die ebenfalls japanische Firma FDK Twicell Co. Ltd. Zurück

(z.B. EP-Nr. 2533330, EP-Nr. 2551943 oder EP-Nr. 2645457 aus den Jahren 2013/2014).

In Japan werden die Wasserstoff-Hochdruckzellen zuerst auf dem Test-Satelliten

Kiku-VI verwendet, und danach auch auf den Satelliten Kakehashi und

Kodama installiert.

Derzeit sind die wichtigsten Hersteller von Nickel-Wasserstoff-Batterien die US-Firmen EaglePicher Technologies LLC in Joplin, Missouri, sowie Johnson Controls Inc., welche diese Akkus primär für Satelliten und Raumsonden produzieren. Das Batteriegewicht für einen Satelliten mit einem Bedarf an 10 kW beträgt etwa 350 kg.

des Satelliten EST 8

Im November 2009 liefert EaglePicher beispielsweise ein Nickel-Wasserstoff-System für den Fernerkundungs-Satelliten Worldview-2 der Ball Aerospace & Technologies Corp. Die 22 Stück 100 Ah Batteriezellen sollen den Satelliten mehr als sieben Jahre lang betreiben – insbesondere während Sonnenfinsternissen.

Bis dato versorgen NiH2-Batterien und -Zellen von EaglePicher mehr als 440 Weltraummissionen, darunter 1990 das Hubble Space Telescope, beidem die Akkus viermal länger als die projizierte Lebensdauer halten, die Internationale Raumstation ISS und den Mars Global Surveyor (MGS).

Das Unternehmen beliefert diese Programme seit 1993, und seine NiH2-Batterien haben eigenen Aussagen zufolge im Laufe von 20 Jahren zusammengerechnet mehr als 1,7 Milliarden Stunden im Raum verbracht, ohne daß es dabei auch nur zu einen einzigen Ausfall gekommen sei.

Ein weiterer Produzent ist das russische Forschungsdesign- und Technologie-Institut für Batterien Istochnik (OJSC) in St.Petersburg, das bereits 1924 als Zentrallabor der ersten Batterie-Fabrik in Rußland (Tudor) gegründet wurde. Die hauptsächlich für Raumfahrt- und Tiefseemissionen entwickelten Systeme sollen hier Jahre vor ihren westlichen Entsprechungen hergestellt worden sein.

Dem Stand von 2014 zufolge werden drei Zellentypen mit 40, 50 bzw. 100 Ah Nominalkapazität sowie zwei 40 Ah Komplettsysteme mit 30 V oder 35 V angeboten, deren Lebensdauer mit 5 Jahren angegeben werden. Das Institut bietet daneben auch noch Nickel-Metall-Hydrid-, Nickel-Cadmium- und Lithium-Ionen-Zellen an.

Ein chinesischer Hersteller ist die Firma Wuhan JOHO Technology

Co. Ltd. aus Hu Bei, der in seiner QNY-Reihe mehrere 1,25

V Modelle mit 40 Ah bzw. 70 Ah anbietet.

Kleine wiederaufladbare Nickel-Wasserstoff-Zellen liefert wiederum die Zibo Billion Electron Co. Ltd. aus der Provinz Shandong (Kapazität 1.2 V / 10~10.000 Ah). Bei Bestellung der Mindestmenge von 1.000 Stück kosten diese 2,8 $/St. Wesentlich teurer sind dagegen die Modelle von Sony, die einzeln zu Preisen zwischen 15 € und 80 € angeboten werden.

Nickel-Zink-Batterie

Das erste Patent für eine wiederaufladbare Nickel-Zink-Batterie wird 1901 an

Thomas Edison vergeben (US-Nr. 684.204). Mit einer Umsetzung dauert

es allerdings bis der irische Chemiker James

J. Drumm die Batterie weiterentwickelt und unter dem Namen

'Drumm Traction Battery' zwischen 1932 und 1948 in

vier Doppel-Triebwagen installiert, die auf der Strecke Dublin-Bray

unterwegs sind. Unvorteilhaft ist die begrenzte Anzahl von Lade/Entladezyklen

aufgrund der nicht stabilen Zink-Anode, die sich nach und nach im Elektrolyt

auflöst. Dazu kommt, daß sich recht schnell Dendriten bilden, welche

die Akkuzelle intern kurzschließen. Obwohl erfolgreich, werden die

Batterien daher nach Ende ihrer Lebensdauer herausgenommen und nicht

wieder ersetzt.

Vom Aufbau her besteht die NiZn-Batterie aus einer Nickelhydroxid-Kathode, einer Anode aus Zink und dem Elektrolyten Kaliumhydroxid. Interessant ist die Kombination von Nickel und Zink wegen der niedrigen Kosten der Bestandteile und ihrer geringen Toxizität. Die Zellenspannung beträgt zwischen 1,55 und 1,65 V, die theoretische Energiedichte 334 Wh/kg, und die praktische spezifische Leistung rund 60 Wh/kg. Der Innenwiderstand der NiZn-Batterie ist bemerkenswert niedrig, was diese besonders für hohe Ladungs- und Entladungsraten attraktiv macht. Und sie entzünden sich nicht.

In den 1960er Jahren sollen NiZn-Zellen als Alternative zu Zink-Silber-Batterien für militärische Anwendungen untersucht worden sein, ebenso wie in den 1970er Jahren im Zuge des neuen Interesses an Elektrofahrzeugen. In den meisten Fällen werden sie wegen der geringen Zyklenanzahl aber wieder verworfen. Weitere Details aus dieser Zeit habe ich bislang noch nicht finden können.

Dennoch kommen sie zum Einsatz, z.B. in mobilen Mini-Funkgeräten – und in Torpedos der deutschen Marine wie den Modellen DM2A1 Seal (Einsatzzeit ab 1969), DM1 Seeschlange (ab 1975) oder DM2A4 Seehecht (ab 1999), der speziell für die deutsche U-Boot-Klasse 212 entwickelt wurde. Vom wem, habe ich noch nicht herausfinden können. Diese, seit 2003 im Einsatz befindlichen U-Boote sind übrigens die weltweit ersten außenluftunabhängigen, deren Antriebsanlage auf Brennstoffzellen basiert. Die gegenläufigen Schrauben des schweren, je nach Anzahl der Batterien bis zu 7 m langen Seehecht-Torpedos wird von einem 275 kW Synchronmotor angetrieben, der wiederum von bis zu 4 NiZn-Batterien gespeist wird. Anderen Quellen zufolge sollen statt dessen Silberoxid-Zink-Batterien zum Einsatz kommen. In den Veröffentlichungen werden die beiden Akku-Typen häufig verwechselt.

Der entscheidende Durchbruch kommt erst in den 1990er Jahren, als sich der Chemiker und Stanford-Dozent Morris Eisenberg bei seiner Forschung auf den Elektrolyt konzentriert. Durch dessen – bislang geheimgehaltene – veränderte Zusammensetzung gelingt es, daß die Zink-Anode deutlich mehr Ladezyklen durchhält, während gleichzeitig die Bildung von Dendriten verhindert wird. Eisenberg versucht den damaligen Apple-Manager Jeff Phillips davon zu überzeugen, seine NiZn-Akkus in Apple-Laptops zu verwenden, was aufgrund der geringeren Energiedichte im Vergleich zu Lithium-Ionen-Zellen jedoch abgelehnt wird.

Dafür sieht Phillips andere Möglichkeiten für diesen Akku-Typ, verläßt Apple und gründet gemeinsam mit Eisenberg die Firma Next Century Power, die jedoch scheitert und in den späten 1990er abgewickelt wird. Nach Eisenbergs Tod werden die Vermögenswerte und das geistige Eigentum von Investoren gekauft, die im Jahr 2000 das Unternehmen PowerGenix gründen, in dem Phillips als technischer Direktor fungiert.

Die ab 2004 in San Diego, Kalifornien, ansässige Firma entwickelt die Technik in den Folgejahren bis zur Marktreife weiter, wozu auch das Fertigungsverfahren gehört, das sich mit nur geringen Modifikationen auf bestehenden Linien für Nickel-Cadmium- oder NiMh-Akkus umsetzen läßt. Indem die Firma ihre Produktion in ein (ungenanntes) chinesisches Unternehmen in Shenzen auslagert, sind die Investitionskosten gering und es lassen sich hohe Stückzahlen zu einem günstigen Preis fertigen.

Das Kern-Know-how der kostengünstigen Hochleistungs-NiZn-Batterie ist natürlich die Zusammensetzung des Elektrolyten. Bekannt ist nur, daß er wasserbasiert, und daher nicht brennbar ist. Und daß er eine kleine Menge an Phosphat enthält, welches die Löslichkeit des Zink begrenzt und die Batterie wieder aufladbar macht. Durch Verwendung von gereinigtem Zink läßt sich außerdem die Korrosionsrate verringern. Die Zellen beinhalten jedoch kein Blei, Cadmium oder Quecksilber, womit sie der 2006 herausgegebenen EU- Richtlinie zur Verringerung der Verwendung bestimmter gefährlicher Stoffe entsprechen.

Ab dem Frühjahr 2008 bietet PowerGenix ein neues, umweltfreundliches NiZn-Batterie-Pack für Elektrofahrzeuge an. Im Vergleich zu der gegenwärtig häufiger genutzten Nickel-Metalhydrid-Technologie zeichnen sich die NiZn-Akkus durch eine um rund 30 % höhere Leistung aus, außerdem sie sind leichter, kleiner und auch kostengünstiger in der Herstellung. Im Mai wird ein Toyota Prius vorgestellt, der mit einer NiZn-Batterie ausgestattet ist, die um 35 % kleiner ist als die bisherige Nickel-Metallhydrid-Batterie des Hybridfahrzeugs, eine bessere Energiedichte hat und auch weniger kostet. Während Testfahrten bringt der Wagen im Laufe eines Jahres eine Gesamtstrecke von 16.000 km hinter sich.

PowerGenix NiZn-Batterie

Das Unternehmen meldet im September 2008, daß es bereits Verträge über 70 Mio. $ für die nächsten drei Jahre unterschrieben habe und nun seinen Börsengang in zwei Jahren vorbereiten würde. Tatsächlich gelingt es PowerGenix in einer Finanzierungsrunde D von seinen bestehenden Investoren weitere 30 Mio. $ einzunehmen. Zu diesen gehören neben Bessemer Venture Partners die Angeleno Group, Advent International, Braemar Energy Ventures, Granite Ventures, OnPoint Technologien und Technology Partners. Bei einer früheren Runde hatte die Firma schon einmal 30,6 Mio. $ eingenommen. Der Verkauf von wiederaufladbaren AA-NiZn-Akkus im Einzelhandel startet im Dezember.

Im September 2009 beginnt der Verkauf der NiZn-Akkus auch über die Portale Amazon, DepotEco und GreenBatteries, gefolgt von einer Vereinbarung im Dezember mit dem kanadischen Technologie-Händler Ingram Micro, um die AA-Batterien (Mignonzelle) von PowerGenix ab Januar 2010 in Kanada in den Handel zu bringen. Der Preis für 4 Stück AA-Batterien dieses Typs variiert zu diesem Zeitpunkt zwischen 23 und 30 $. Ein interessantester Aspekt dabei ist die Spannung von ca. 1,6 V pro Zelle, was einen Vorteil gegenüber der Zellspannung von 1,2 V bei NiCd- oder NiMh-Akkus darstellt, aber auch den Grund, weshalb für diesen Akku-Typ spezielle Ladegeräte notwendig sind.

Im März 2010 meldet das Unternehmen, daß nun auch das Tank Automotive Research, Development and Engineering Center (TARDEC) der U.S. Army Nickel-Zink-Packs gekauft habe, um diese ab dem vierten Quartal als möglichen Ersatz für Blei-Säure-Batterien zu testen, die bei doppeltem Raumverbrauch nur halb soviel Energie liefern. Gleichzeitig wird eine exklusive Vereinbarung mit der Firma PSI Acquisition LLC bekanntgegeben, bei der PowerGenix NiZn-Batteriezellen für das UP-Stealth-System, eine innovative unterbrechungsfreie Stromversorgung für die Verkehrsbranche von PSI, liefern wird. Die neuen Systeme sollen schon einen Monat später in Verkehrsanlagen in Ballungsgebieten in den Vereinigten Staaten, Kanada und Mexiko eingesetzt werden.

Als wesentliches Problem stellt sich heraus, daß es bis zu sechs Monate dauern kann, bis die Batterien aus einer Produktionslinie in China kommen, die Händler erreichen und verkauft werden können. PowerGenix beschließt daraufhin im November 2010, diese Sparte zu verkaufen, und sich stattdessen auf die größeren prismatischen 12 V Batterien für Hybridfahrzeuge und Mikro-Hybride zu konzentrieren. Der NiZn-Akku für Mikro-Hybride wird nur 7 kg wiegen, während ein äquivalentes Bleisäure-Pack bis zu 40 kg auf die Waage brint. Erste Muster sollen im dritten Quartals des nächsten Jahres an potentielle Kunden ausgeliefert werden. Bis dahin will das Unternehmen auch versuchen, seine Kapitaldecke um weitere 20 Mio. $ zu erhöhen. Ob der Verkauf der Sparte dann tatsächlich - und an wen - stattfindet, konnte ich bislang noch nicht verifizieren.

Im Januar 2012 wird ein Joint-Venture mit der China City Construction Corporation (CCCC) geschlossen, eines der größten Infrastruktur- und Entwicklungsunternehmen in der Provinz Anhui in China, das unter dem Namen CCCC-PowerGenix Clean Energy Co. Ltd. geschaffen wird, um die innovativen Batterien weiterzuentwickeln, herzustellen und zu verkaufen. Die Pilotproduktion soll bereits in der zweiten Jahreshälfte beginnen und bis Ende des Jahres einen Ausstoß von 400.000 Batterien pro Jahr erreichen, was 200.000 Wh entspricht. In dem drei-Stufen-Plan soll in jeder Phase eine ähnliche Produktionskapazität hinzugefügt werden.

Eine Lizenz- und Produktentwicklungsvereinbarung wird im März mit dem Energiespeicher-Marktführer EnerSys unterzeichnet, der nun großformatige Nickel-basierte Lösungen für industrielle Anwendungen im Bereichen wie Reserveleistung, Schiene, Verteidigung, Luft- und Raumfahrt entwickeln, produzieren und vermarkten wird.Im Juni folgt eine dreiseitige Vereinbarung mit der CCCC und der Stadt Huainan, um hier das weltweit erste kommerzielle NiZn-Batteriefertigungszentrum aufzuziehen.

Die nächste Meldung stammt vom Juli 2013, als PowerGenix einen Innovations-Vertrag mit dem Französisch-multinationalen Automobilhersteller PSA Peugeot Citroen Automobiles abschließt, bei dem es um eine umfassende Bewertung der Verwendung von NiZn-Batterien als Ersatz für Blei-Säure-Batterien bei Start-Stopp-System in Fahrzeugen geht. Im Januar 2014 wird eine Absichtserklärung mit dem asiatischen Batteriehersteller Amperex Technology Co. Ltd (ATL) mit Sitz in Hongkong unterzeichnet, der zum Partner bei der Großserienfertigung von NiZn-Batterien werden soll.

Doch neben PowerGenix lassen sich noch weitere Unternehmen finden,

die sich mit der Entwicklung und Vermarktung von Nickel-Zink-Batterien

beschäftigen.

Eines dieser Unternehmen ist die 1995 von Sadeg M. Faris gegründete Firma eVionyx Inc. mit Sitz in Hawthorne, New York, die im Jahr 2000 eine neu entwickelte und patentierte nicht-poröse Hydroxid-Ionen leitende Festkörper-Membran auf Polymerbasis einführt (Membrion), welche die Bildung von Dendriten in NiZn-Batterien und Zink-Luft-Brennstoffzellen unterdrückt. Sie hat ferner den Vorteil, einfach und kostengünstig hergestellt werden zu können.

Einem Bericht von 2002 zufolge hat eVionyx nach einer Startinvestition von 6 Mio. $ von dem New Yorker Versorgungsunternehmen Niagara Mohawk 42 Mio. $ bekommen und in den USA und Taiwan Fabriken gebaut, um die Schlüsselkomponenten herzustellen. Das erste Produkt namens EPM-100, das noch im Laufe des Jahres auf den Markt kommen soll, ist ein sehr kleines Gerät mit etwa 70 W Leistung. Die Technologie soll unter 100 $/kW kosten.

Im September 2003 wird die Tochter Xellerion Inc. gegründet, die sich auf die Vermarktung der Produkte konzentrieren soll. Aus dem Jahr 2004 meldet eVionyx verschiedene staatliche Förderungen von der US Navy, der DARPA und dem Department of Energy zur Entwicklung von Batterien und Brennstoffzellen, und das Unternehmen weist nun auch die Cheng Xin Technology Development Corp. als Investor aus. Insgesamt habe man bislang über 80 Mio. $ Finanzierungsmittel erhalten. 2005 soll noch eine Pilotlinie zur Herstellung von NiZn-Akkus aufgebaut worden sein, doch danach verwischt sich jede Spur der beiden Unternehmen.

Im Oktober 2009 wird

in den Fachblogs über ein Startup berichtet, das an einer Nickel-Zink-Batterie

arbeitet, die ursprünglich an der Massey University in

Neuseeland entwickelt worden war. Hier hatten die Wissenschaftler

Dr. Simon Hall und Dr. Michael Liu im Jahr 2000 eine

Technik erfunden, mit der sich innerhalb einer Zink-Batterie Nanoröhren

ausbilden lassen, welche die bislang bei der Nickel-Zink-Chemie auftretende

schnelle Degration verhindern und dadurch über 1.200 Lade/Entladezyklen

möglich machen.

Im Jahr 2004 gründen Massey-Alumni in Austin, Texas, die Firma Anzode Inc. (eine Anspielung auf Zn und Anode, aber auch „A NZ Ode” = eine Ode Neuseelands), die von einer Gruppe Angel-Investoren aus Neuseeland, Australien und den USA unterstützt wird. Einen großen Schritt weiter geht es, als die Universität im August 2007 ihren bislang größten Vermarktungsvertrag mit Anzode unterzeichnet, bei dem das Unternehmen zu einem Preis von mehr als 100.000 $ eine weltweite exklusive Lizenz für die in mehr als 30 Ländern patentierte Zink-Batterie-Technologie erhält.

Ein wichtiger Teil der Vereinbarung ist die Einrichtung eines neuen Forschungszentrums auf dem Palmerston North Campus. Das Massey Anzode Research Centre soll der Universität den Weg ebnen, zum ,globalen Zentrum für Elektrochemie’ zu werden, und ab dem Frühjahr 2008 wird das Projekt auch durch einen Zuschuß der Foundation for Research, Science and Technology gefördert.

Die bislang geschaffenen Nickel-Zink-Batterien leben zweieinhalbmal länger als NiMh-Batterien und vier Mal länger als Blei-Säure-Batterien, während eine Silber-Zink-Version vier Mal länger lebt als die bestehenden Silber-Zink-Batterien. Anzode, das inzwischen Finanzierung von staatlichen Quellen und Investoren einschließlich der Manawatu Investment Group erhalten hat, testet diese experimentellen Ergebnisse ab 2007 gemeinsam mit dem indischen Batteriehersteller HBL Power Systems Ltd. Die Zusammenarbeit führt zu NiZn-Batterien, die mehr als 500 Zyklen überstehen. Ziel bleiben aber weiterhin Akkus mit mindestens 1.200 Zyklen.

Die inzwischen nach San Francisco umgezogene Anzode, die auch mit dem neuseeländischen Stromversorger Meridian Energy zusammenarbeitet, hofft – dem Bericht vom Oktober 2009 zufolge –, in den darauffolgenden 12 bis 18 Monaten und mit einer Investition von 6 – 8 Mio. $ beweisen zu können, daß sie die Fähigkeit hat, mit einer Massenproduktion der Batterien in zylindrischer und planarer Form zu starten. Dies scheint jedoch nicht gelungen zu sein, denn danach hört man nichts mehr über die Firma.

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...