Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (II)

Bleibasierte Batterien

Noch

immer sind Bleiakkumulatoren die verbreitetste Methode,

elektrische Energie zu speichern – insbesondere bei den rund

800 Million Kraftfahrzeugen überall auf dem Planeten (Stand 2005).

Auch in vielen Geräten des täglichen Gebrauchs sind diese

Batterien vorhanden, obwohl ihre Energiedichte nur 35 Wh/kg beträgt.

Kraftwerk Steglitz

Wie wir in der geschichtlichen Übersicht gesehen haben, ist die wiederaufladbare Bleibatterie bereits 1859 erfunden worden, doch ihre Entwicklung wurde kontinuierlich fortgesetzt. Im Jahr 1975 erhält beispielsweise die Varta Batterie AG auf der 5. Internationalen Bleikonferenz in Paris den ersten Preis für einen neuentwickelten Bleiakkumulator für Elektrostraßenfahrzeuge, der fünf spezifische Details aufweist: angegossene Polbrücken, geblasene dünnwandige Zellengefäße, absolute Dichtigkeit der Zellen, flexible Polverbinder und die Optimierung aller Einzelbauteile.

Und auch bei Großanlagen werden Bleiakkus eingesetzt. Für das damals in West-Berlin als Inselsystem betriebene Stromnetz wird nach mehrjährigen, 1981 beginnenden Versuchen mit verschiedenen Batteriesystemen das Heizkraftwerk Steglitz im Jahr 1984 zum Batterie-Speicherkraftwerk umgebaut, um ab Oktober 1986 als Frequenzregeleinrichtung und Sofortreserveanlage zu dienen. Die Anlage hat eine Spitzenleistung von 17 MW, welche nach Vollladung 20 Minuten lang abgegeben werden kann, und kann im optimalen Fall in Summe 14,4 MWh an elektrischer Energie speichern. Der Batterieblock aus 1.416 Bleiakkus der Firma Hagen (5-zellige Module 10 V OCSM 1000), die ein Gesamtgewicht von 545 t haben, ist auf 12 Batterieräume verteilt und kostet 7 Mio. DM. Der Netto-Wirkungsgrad der 23 Mio. DM teuren Gesamtanlage wird mit > 76 % angegeben, während die Kosteneinsparungen durch Verbesserung der dynamischen Reservebilanz mit 4 - 7 Mio. DM/Jahr beziffert werden.

Energiepark Mont-Cenis

Da die Stromnetze bei der Wiedervereinigung Deutschlands ebenfalls wieder verbunden und an das westeuropäische Verbundnetz (UCTE) angeschlossen werden, wird die Anlage Ende 1994 stillgelegt und steht heute unter Denkmalschutz (seit Mai 2001: Energie-Museum Berlin in der Teltowkanalstraße 9 des Berliner Ortsteils Lankwitz).

Das Beispiel für einen moderneren Großspeicher ist eine Anlage

mit 816 konventionellen Bleibatterien, die 1998 im

Rahmes eines Neubaukomplexes im Herner Park-Gelände (Energiepark

Mont-Cenis) installiert wird, um den dort photovoltaisch gewonnen Strom

zu speichern. Diese Anlage kann bei Bedarf 1,2 MWh eine Stunde lang

abgeben – oder Lastspitzen bis 1,2 MW abdecken.

Damit die Hochleistungs-Batterien eine Lebensdauer von etwa 20 Jahren erreichen, wird das Batteriewasser automatisch nachgefüllt, eine Zellentemperierung installiert und die Elektrolytumwälzung zentral gesteuert.

Konzipiert und gebaut wird die Anlage von der Gesellschaft für innovative Energieumwandlung und -speicherung mbH (EUS), die im Juli eine weitere derartige Anlage in einem Windpark im münsterländischen Bocholt in Betrieb nehmen will.

Aus ökologischen Gesichtspunkten ist man inzwischen dazu übergegangen,

für Transistorgeräte, Fotoapparate, Handys, elektrische Uhren,

Laptops usw. Batterien mit weniger giftigen Elementen als Blei usw.

herzustellen. Immerhin werden zur Zeit weltweit jährlich etwa

60 Milliarden Batterien verkauft – zumeist mit Zink- und Manganelektroden

sowie Säureelektrolyt. Und auch die Anzahl bleifreier Autobatterien

nimmt allmählich zu (Stand 2007).In jüngster Zeit

schränken neue Gesetzesvorgaben die Verwendung von Komponenten, die Blei

enthalten, immer stärker ein.

Die bleibasierten Batterien lassen sich in mehrere Ausführungen

unterteilen:

Blei-Gel-Batterie

Schon seit 1934 unternimmt

der bei Sonnenschein beschäftigte Otto Jache Versuche,

die flüssige Schwefelsäure mittels sogenannter Gelbildner zu binden. 1957 gelingt

ihm der Durchbruch durch den Zusatz des Verdickungsmittels Kieselsäure (daher auch Silizium-Gel-Akkumulator genannt), und Sonnenschein

meldet die Blei-Gel-Technologie zum Patent an, welches 1958 erteilt

wird. Mit der weltweiten Vermarktung unter dem Markennamen ‚dryfit’ beschert

sie dem Unternehmen beachtliche Umsatzzahlen.

Die neue Technologie des wartungsfreien Bleiakkumulators in einer verschlossenen Bauform (Sealed Lead-Acid, SLA), die ein Überdruckventil enthält, wird VRLA-Akkumulator genannt (Valve Regulated Lead-Acid). Bei diesem Batterietyp befindet sich die Elektrolytmischung in einer Gelsubstanz, und die während des Ladevorgangs innerhalb der hermetisch dichten Batterie austretenden Gase werden in Flüssigkeit umgewandelt (Rekombinationsprozeß). Dadurch können weder Gase noch Säurenebel nach außen dringen. Diese VRLAs gibt es als Gelbatterien, Vliesbatterien (Absorbed Glass Mat, AGM) und AGM-Wickelzellen.

Die erste AGM-Zelle ist die 1972 von der Gates Rubber Corp. patentierte Cyclon, eine spiralförmig gewickelte Batteriezelle mit dünnen Bleifolien-Elektroden, die heute noch von der Firma Enersys produziert wird, die sich ansonsten mit Li-Io-Akkus beschäftigt (s.d.). Mitte der 1980er Jahre bringen gleichzeitig zwei britische Unternehmen, Chlorid und Tungstone, AGM-Batterien mit Kapazitäten bis zu 400 Ah und einer Lebensdauer von 10 Jahren auf den Markt. Zu dieser Zeit erwirbt die Gates Rubber Corp. ein weiteres britisches Unternehmen, Varley, das auf Flugzeug- und Militär-Batterien spezialisiert ist. Varley adaptiert die Cyclon-Bleifolien-Technologie, um Flachbatterien mit außergewöhnlich hohem Output zu entwickeln, die als Alternativen zu NiCd-Akkus in einer Vielzahl von Flugzeugen zum Einsatz kommen.

Spätestens 1994 gilt die Blei-Gel-Batterie als ausgereift, obwohl sie zumeist nur 200 bis 300 Ladezyklen erlaubt. Im Vergleich zu herkömmlichen Batterien hat die Gelbatterie dafür eine deutlich höhere Lebensdauer, und auch ihre Selbstentladung ist sehr gering. Außerdem gibt es Tricks, um sogar jahrelang unbenutzt herumliegende Blei-Gel-Akkus wiederzubeleben.

Die Gelbatterie gilt als besonders umweltfreundlich und sauber und wird häufig in Freizeit- und Sportfahrzeugen, Bussen, Booten oder auch in Baumaschinen genutzt. Sie wird von diversen Anbietern wie Fiamm, Hawker USA, Panasonic, VARTA und anderen vermarktet. Ein spezielles Einsatzgebiet dieser Batterien sind Golf-Caddys. Für diese wird z.B. ein 10 kg schwerer 34 Ah Blei-Gel-Akku ohne Memory-Effekt und mit einer Ladedauer von 5 – 8 Stunden, der eine Reichweite von ca. 20 km erlaubt (ca. 27 Loch), zusammen mit passender Tragetasche und allen nötigen Anschlüssen für 79 € inkl. MwSt. angeboten (Stand: 2013).

Blei-Kobalt-Batterie

Auf Grundlage der Erfindung einer Tri-Polaren Blei-Kobalt-Batterie durch

Robert Raymond Aronsson im Jahr 1953 in Puerto

Rico, wird 1966 in New Orleans, Louisiana, die Electric

Fuel Propulsion Corporation (EFP) gegründet, um diese Batterieform

bei Kraftfahrzeugen einzusetzen.

Schon der erste Prototyp, ein Elektrofahrzeug namens MARS I, zeigt bei einem Test der Shilstone Testing Laboratories 1966 eine Reichweite von 200 km mit einer Ladung, was zur damaligen Zeit revolutionär ist. Ein Jahr später testet GM den MARS II, der sogar knapp 234 km weit kommt. Bei einem großen transkontinentalen Elektroauto-Rennen 1968 zwischen Teams des CalTech und des MIT über eine Strecke von 3.398 Meilen gewinnt das CalTech-Team aufgrund der von ihm genutzten Tri-Polaren Blei-Kobalt Batterien.

Bis 1969 werden in Detroit 45 Stück dieses Wagenmodells gebaut und an die Wisconsin Electric Power Corp., die Pennsylvania Power Corp. und andere Strom- und Wasserversorgungs-Unternehmen verkauft (von denen 2004 immer noch sechs in Betrieb sind!). Ebenfalls 1969 folgt der Entwurf und die Konstruktion des Silver Volt Elektromobils. Und 1970 gewinnt ein mit diesen Batterien ausgestattetes E-Mobil das Clean air car race.

Im Jahr 1971 stellt EFP mit dem Electrosport Kombi das erste Großserien-Elektroauto seiner Zeit vor, und um die Rentabilität des Elektroauto-Geschäfts zu zeigen, installiert die Firma – vier Jahrzehnte vor Tesla! – den weltweit ersten ‚Elektro-Auto-Expressway’ auf einem Teil der Interstate 94 zwischen Detroit und Chicago, indem auf einer Strecke von etwa 483 km bei Holiday Inn Hotels in der Nähe der Autobahn sechs 50 kW Ladestationen errichtet werden.

Es dauert dann allerdings bis 1980, bis in Freeport auf den Bahamas die ersten Silver Volts montiert werden, die 1982 ihre Straßentests absolvieren.

Im Jahr 1988 erfolgt in China der Bau einer Anlage zur Herstellung der Batterien für die Industrie und für U-Boote. Die serienmäßig hergestellten Modelle TPX-1 besitzen eine Energiedichte von 37 Wh/kg und sind schnell wiederaufladbar, bereits nach 45 Minuten erreichen sie schon 80 % ihrer Kapazität.

1994 wird die Electric Auto Corporation (EAC) gegründet, als weltweit exklusiver Lizenznehmer der EFP-Technologien, deren Name 2001 in Apollo Energy Systems Inc. (AES) geändert wird. Sitz der Firma ist in Pompano Beach, Florida. Hier geht die Entwicklung weiter, und die Version TPX-1.5 zeigt im Jahr 2012 eine Energiedichte von 55 Wh/kg. Außerdem wird an einem fortgeschrittenen Modell TPX-2 gearbeitet, das als Akku der 2. Generation bezeichnet wird und aus leichtem Bleischaum besteht (der uns weiter unten noch ausführlicher begegnen wird). Das hierfür erhaltene Patent wurde bereits 2006 erteilt (US-Nr. 7.037.620). Das Unternehmen hofft, damit eine Energiedichte von 99 Wh/kg zu erreichen und einem MARS II eine Reichweite von 624 km zu ermöglichen.

Daneben bietet die Firma mehrere Ausführungen von Parallel-Systemen an, bei denen zur Stromversorgung von Elektroautos die Kombination aus einer Apollo Blei-Kobalt-Batterie und einer alkalischen Brennstoffzelle zum Einsatz kommt. Seit den 1960er Jahren haben Antriebssysteme des Unternehmens mehr als zweitausend Fahrzeuge angetrieben, darunter umgebaute amerikanische und europäische Automobile sowie neben den o.g. eigenen Fahrzeugen noch den Mars Van und den Transformer I, neuere Fahrzeuge sind der Mars III, der Silber Volt II und GT, über die ich bislang noch keine näheren Details finden konnte.

Blei-Säure-Batterie

Blei-Säure-Batterien oder auch Bleiakkumulatoren,

deren Entstehungsgeschichte oben bereits dargestellt wurde, bestehen

aus Bleiplatten bzw. Plattengruppen, von denen die eine als positiv

und die andere als negativ gepolte Elektrode dienen, während als Elektrolyt

38 %ige Schwefelsäure (H2SO4) eingesetzt wird.

Bei den handelsüblichen Ausführungen in säurefesten Gehäusen, z.B.

Starterbatterien für Kraftfahrzeuge oder Energiespeicher in Gabelstaplern,

bei denen der schwere Bleiakku gleichzeitig als Gegengewicht an der

Hinterachse dient, sind die Elektrodenplatten dicht ineinander geschachtelt

und durch Separatoren voneinander getrennt, um einen Kurzschluß durch

direkte Berührung zu verhindern. Als Separatorfläche kommt z.B. perforiertes,

gewelltes Polyvinylchlorid (PVC) zum Einsatz.

Im Vergleich zu anderen Akkumulatortypen haben Bleiakkus mit Durchschnittswerten von 30 Wh/kg eine relativ geringe Energiedichte. Dafür besitzen sie jedoch eine Lebensdauer von mehreren Jahren, sind preisgünstig und gelten als zuverlässig. Das Interessanteste ist allerdings, daß die Blei-Säure-Batterie theoretisch in der Lage ist, 216,8 Wh/kg zu liefern. Unabhängig von ihrer weltweiten Verbreitung im Laufe von bislang 150 Jahren sind daher auch heute noch diverse Firmen und Forschungsinstitute mit der Weiterentwicklung dieses Batterietyps beschäftigt... der u.a. auch im bei dem revolutionären zweisitzigen EV1 von GM im Jahr 1996 eingesetzt wurde.

Im Folgenden präsentiere ich die Entwicklung der jüngeren Vergangenheit ab 2006, die belegt, daß auch bei der guten alten PbA-Batterie (Plumbum und Acid) das Ende der Fahnenstange noch lange nicht erreicht ist...

Die im Jahr 2003 von Ed Williams und Mil Ovan gegründete

Firma Firefly

Energy Co. aus Peoria im US-Bundesstaat Illinois kommt 2006 mit

der Meldung über eine weiterentwickelte Blei-Batterie in die Presse,

deren Basistechnologie ab 2002 von Kurt Kelly in den

Laboren des LKW- und Baufahrzeugspezialisten Caterpillar entwickelt

wurde, von wo aus sich die Firma auch ausgegründet hatte.

Das junge Unternehmen hat den alten Ansatz der Bleiakkumulatoren stark überarbeitet, ihr Gewicht reduziert, die Lebensdauer erhöht und sie ähnlich leistungsfähig gemacht wie Nickel-Metall-Hydrid-Akkus (NiMH), ohne daß es zu Problemen bei der Haltbarkeit kommt. Da Blei relativ günstig ist und bereits große Infrastrukturen zur Produktion von bleibasierten Akkus existieren, sollen die neu entwickelten Energiespender außerdem nur ein Drittel dessen kosten, was man für NiMH-Akkus zahlen muß.

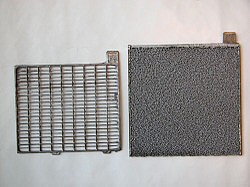

(Microcell)

Die Probleme bei Gewicht und Leistungsausbeute löste Firefly, indem statt schwerer Bleigitter ein leichter Graphit-Schaum verwendet wird, um die Elektronen einzusammeln, die bei der chemischen Reaktion in der Batterie entstehen. Das neue Gitter aus Graphit-Schaum ist außerdem deutlich resistenter gegen Korrosion, welche traditionellen Bleiakkus irgendwann den Garaus macht. Seit Dezember 2005 besitzt FireFly das entsprechende Patent mit dem Titel ‚Battery Including Carbon Foam Current Collectors’ (US-Nr. 6.979.513).

Obwohl man noch im Prototypen-Stadium steckt, hat Firefly bereits das Interesse mehrere großer Hersteller geweckt, darunter Caterpillar sowie BAE Systems, Hersteller des Kampffahrzeugs ‚Bradley’. Der schwedische Elektrolux-Konzern wiederum, zu dessen Marken die Gartengerätefirmen Husqvarna, Poulan und Weed Eater gehören, plant bereits für das kommende Jahr vollelektrische Geräte mit der Firefly-Batterie auszustatten.

In einer Finanzierungsrunde B im November 2006 kann Firefly von Caterpillar, Stark Capital, KB Partners, der Illinois Finance Authority und dem Tri-County Venture Capital Fund insgesamt 10 Mio. $ einnehmen. Und im Mai 2007 gibt es einen Entwicklungskredit der Stadt- und des Landkreises Peoria in Höhe von 6 Mio. $ (andere Quellen: 7 Mio. $). In diesem Jahr erringt das Unternehmen sowohl den Technology Innovation Award des Wall Street Journal, als auch den R&D 100 Award des R&D Magazine, der als Oscar der Erfindungen gilt.

Im Oktober 2007 kündet das Unternehmen dann eine neue Tiefentladungs-Batterie unter dem Namen Oasis Group 31 an, die bereits im Sommer 2008 auf den Markt kommen soll. Ihre Entwicklung erfolgte speziell zur Versorgung der Elektronik in den Schlafkabinen der Fernverkehr-Lkws, welche während der Fahrpausen bislang vom Dieselmotor des Fahrzeugs betrieben wurden. Der Wechsel wird erforderlich, da neue Leerlauf-Beschränkungen die Emissions- Vorschriften für geparkte große Lastwagen verschärfen (pro Stunde sind nur noch 5 min. Leerlauf-Motorbetrieb erlaubt). Mit den neuen Batterien soll sich aber auch die Reichweite von Elektromobilen mindestens verdoppeln lassen, bei gleichzeitig reduzierten Batteriegewicht und verlängerter Lebensdauer. Eingesetzt wird auch hier die inzwischen markenrechtlich geschützte Microcell-Schaum-Technologie, mit der die Oasis-Batterie eine Energiedichte von 39 Wh/kg erreicht.

Mitte 2008 erhält das Unternehmen, das inzwischen rund 45 Mitarbeiter beschäftigt, in einer Finanzierungsrunde C von hochkarätigen Investoren wie Khosla Ventures, Infield Capital und dem Quercus Trust weitere 15 Mio. $. Außerdem steckt das US-Verteidigungsministerium in diesem Jahr einen Betrag von 2 Mio. $ in Firefly (andere Quellen: 2,5 Mio. $), damit das Unternehmen Batterien für leise Militärfahrzeuge bauen kann, die während der Kampfeinsätze ihre lärmenden Verbrennungsmotoren abschalten können. Ende des Jahren werden die Batterien testweise auch in 4 Freightliner-Lkw von G&D Integrated in Morton eingebaut.

Im März 2010 muß die Firefly International Energy Co. allerdings den Konkurs bekanntgeben, nachdem schon im Juni 2009 fast die Hälfte der Belegschaft entlassen worden war. Die Schuld für das Scheitern wird der allgemeinen wirtschaftlichen Lage sowie dem Unvermögen der Firma zugeschrieben, im Laufe der letzten 15 Monate die benötigte Eigenkapitalerhöhung um weitere 20 Mio. $ zu verwirklichen. Außerdem war es nicht gelungen, auf dem Lkw-Markt Fuß zu fassen, der das eigentliche Ziel bildete. Der Presse zufolge planen die Stadt und der Landkreis Peoria rechtliche Schritte, um sich die vor drei Jahren vergebene Staatsanleihe von 6 Mio. $ zurückzuholen.

Letztlich wird das Unternehmen Ende 2010 von Mukesh Bhandari gekauft, einem indischen Geschäftsmann und Vorsitzender der Firma Electrotherm, die in Indien Elektroroller produziert, und in Firefly International Energy Co. (FIE) umbenannt. Bhandari hegt dem Blei-Säure-Batterie-Markt gegenüber große Hoffnungen, den er auf 16 Mrd. $/Jahr beziffert.

Ende 2012 liegt die Produktionsrate bei Firefly allerdings nicht sehr hoch: Die neun Mitarbeiter stellen jeden Tag nur 8 – 10 Oasis-Batterien her, die für etwa 450 $ das Stück verkauft werden. Diese werden u.a. genutzt, um jene Firefly-Batterien zu ersetzen, welche die neun Stadt-Busse von CityLink, der öffentlichen Bus-Transportgesellschaft in Peoria, seit März 2009 angetrieben haben. Während die üblichen Blei-Säure-Batterien in den dortigen Bussen eine durchschnittliche Batterielebensdauer von 13 bis 15 Monaten zeigten, lief die Firefly Batterie drei Jahre lang. CityLink ist so zufrieden, daß sie in ihrer Flotte zukünftig ausschließlich FIE-Batterie verwenden wollen. Auch die Armadillos (Gürteltiere) genannten Fahrzeuge zur Immissions-Bekämpfung, welche das Peoria Police Department einsetzt, sind mit mehreren Oasis G31-Batterien ausgestattet, die die Überwachungsanlagen der Fahrzeuge versorgen. Während zuvor häufig schon innerhalb von sechs Monaten Batterieversagen konstatiert werden mußte, absolvierten die Oasis-Batterien trotz der hohen Arbeitsbelastung und der extremen Wetterbedingungen, denen die Fahrzeuge ausgesetzt sind, einen Einsatz von mehr als zwei Jahren.

Nun will Bhandari die Produktionsrate der Batterien auf 25 pro Tag erhöhen, um später auf einen Ausstoß von 5.000 bis 6.000 Batterien pro Monat zu kommen. Außerdem soll die Herstellung der Batterie auch an andere Unternehmen lizenziert werden. Bhandari setzt seine Hoffnung auf den Blei-Säure-Batterie-Markt, den er zu diesem Zeitpunkt auf 16 Mrd. $ beziffert. In der reformierten Firma arbeitet auch Kelley, der das Konzept ursprünglich entwickelt hatte.

Die jüngste Meldung vom Mai 2013 besagt, daß die Oasis 12 V Batterien nun auch an Verbraucher, Unternehmen und Händler verkauft werden. Ihre Produktion soll in Zukunft allerdings nach Indien verlagert werden, um größere Stückzahlen zu erreichen, während in Peoria andere Akkutypen hergestellt werden sollen.

Ebenfalls im Jahr 2006 arbeitet I.

Francis Cheng von der University of Idaho an

fortschrittlichen Bleiakkus für Militäranwendungen. Zusätzlich zu

dem Ansatz, den schon Firefly verfolgt, werden von Cheng Zusatzstoffe

eingesetzt, die das Gewicht weiter reduzieren bzw. die Leistungsfähigkeit

weiter steigern sollen. Die vergrößerte aktive Oberfläche innerhalb

der Batterie ermöglicht einen schnelleren Ladevorgang bei gleichzeitig

höherer Leistungsabgabe. Weitere Details sind nicht zu finden.

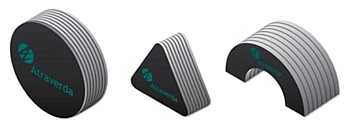

Das 1991 gegründete

britische Batterieunternehmen Atraverda

Ltd. in Abertillery, Gwent/South Wales, vereinbart im Oktober 2006 eine

Kooperation mit dem weltgrößten, unabhängigen Batterieproduzenten,

der schon 1946 gegründeten amerikanischen East

Penn Manufacturing Co. Inc. in Lyon Station,

Pennsylvania, um auf Grundlage der von Atraverda entwickelten Technologie

erstmals echte bipolare

Blei-Säure-Batterien herzustellen.

Bei den Atraverda Ceramic Batterien wird der elektrisch leitende Keramikstoff Ebonex verwendet, der es ermöglicht, kleinere, leichtere und effizientere Batterien herzustellen als bislang. Das Material aus Titaniumoxid verbindet die Leitfähigkeit von Metallen mit der Korrosionsresistenz von Keramik. Die Designstudie einer 36/42 V Bipolar-Fahrzeugbatterie mit 20 Ah wiegt 15 kg und hat ein Volumen von weniger als 7 Litern, während vergleichbare konventionelle Systeme 24 – 28 kg wiegen und ein Volumen von 9 – 11 Litern aufweisen. Darüber hinaus soll der Bleibedarf nur noch 40 % betragen. In der Atraverda Keramik-Batterie sind die sonst üblichen multiplen Schichten aus Gittern, Paste und Separatoren durch eine einzige Schicht aus einem leitenden Material ersetzt, dem patentierten Ebonex Bipol-Element, das die positive und negative Elektrodenpaste sowohl unterstützt als auch trennt. Das einzelne Element bildet eine 2 V Zelle, genau wie bei seinem traditionellen Gegenstück. Einzigartig ist, aufgrund der innovativen Technologie, daß eine Atraverda Batterie in nahezu jede beliebige Form gebracht werden kann – ein echter Segen für Design-Ingenieure.

Im November 2011 ist das Unternehmen Teil eines Konsortiums, das den Einsatz von neuen Werkstofftechnologien in der Energieerzeugung, -übertragung, -verteilung und -speicherung planen und demonstrieren will. Das von den Sharp Laboratories Europe angeführte Intelligent Solar Energy Projekt ist eines von sieben Kooperationsprojekten, die als Teil einer mit 3 Mio. £ finanzierten Förderinitative des staatlichen Technology Strategy Board zur Unterstützung der Entwicklung sauberer Energietechnologien ausgewählt wurden. Das zweijährige Projekt beginnt im April 2012 und zielt darauf ab, in drei Stufen den Prototyp einer intelligenten und unterbrechungsfreien Stromversorgung als PV-Energiespeichersystem für den domestischen Markt in Europa zu entwickeln, bei dem die Atraverda-Batterien zum Einsatz kommen.

Im Juni 2012 wird gemeldet, daß das Unternehmen für den Übergang in die kommerzielle Batterieproduktion von den aktuell 7 Investoren und Venture-Capital-Unternehmen, darunter Finance Wales, Scottish Equity Partners, Chord Capital, EnerTech Capital und OnPoint Technologies, im Laufe des Jahres weitere 10 Mio. £ benötigt. Damit soll der Ausstoß des Werkes in Wales erhöht werden, um bis 2014 rund 150.000 Batterien pro Jahr herstellen zu können. Hier wird der weltweite Markt für Blei-Säure-Batterien auf eine Höhe von etwa 8 Mrd. $ geschätzt.

Zu diesem Zeitpunkt steht Atraverda kurz davor, den ersten Vertrag mit einem ungenannten US-Solarinstallateur abzuschließen, welcher großtechnische Projekte auf Dächern sowie Solarparks errichtet und die Batterien für Backup-Stromspeicher-Systeme verwenden will. In drei Jahren soll dieses Geschäft 12 Mio. $ Einnahmen bringen. Zusätzlich laufen Gespräche mit einem japanischen Originalhersteller, nachdem die Nation im Zuge der Fukushima-Katastrophe die Entscheidung zur Beendigung der Atomkraft getroffen und die Haushalte aufgefordert hatte, in ihren Häusern Batterien zu installieren. Hierbei geht es um Lieferungen in Höhe von 2 Mio. $ pro Jahr. Sollten beide Verträge zustande kommen, wäre die Kapazität des Unternehmens mit einer Produktionsrate von rund 6.000 Batterien pro Monat für die nächsten 12 Monate ausgelastet.

Tatsächlich kann im September 2012 ein Vertragsabschluß mit der neuen US-Firma Zennrg aus Texas gemeldet werden, bei dem im ersten Jahr ein Lieferumfang von 1,2 Mio. $ vereinbart wird. Da es Atraverda jedoch nicht gelingt, das benötigte Kapital für die Produktionserweiterung zu beschaffen, wird im November die Aussetzung der Produktion bekanntgegeben. Im Dezember wird eine Insolvenzkanzlei mit der Abwicklung der Firma beauftragt, außerdem werden 37 von bislang 44 Mitarbeitern entlassen. Die Gläubiger und Investoren des Batterieherstellers müssen sich auf einen Verlust von mehr als 4 Mio. £ einstellen.

Eine

weitere Firma, die sich im Oktober 2006 intensiv

mit der Graphit-Schaum Technologie beschäftigt, ist die Power

Technology Inc. aus Houston, Texas. Die geht aus dem im

Juni erteilten Patent ‚Current collector structure and methods to

improve the performance of a lead-acid battery’ hervor (US-Nr. 7.060.391).

Das Unternehmen soll bereits eine Produktionsanlage für die patentierten Stromkollektoren hochziehen, bei denen der vernetzte, glasartige Kohlenstoff mit einer dünnen Schicht aus einer Zinn-Blei-Legierung überzogen ist. Damit wird die aktive Fläche für die elektrochemischen Reaktionen um das vierfache vergrößert.

Während die neuen Batterien dadurch um bis zu 50 % kleiner und leichter hergestellt werden können, steigt gleichzeitig ihr Wirkungsgrad auf bis zu 78 % (im Gegensatz zu den 30 % bis 40 % normaler Bleibatterien).

Bereits im Vorjahr hatte Power Technology bekanntgegeben, daß die Nuytco Research Ltd. aus Vancouver, British Columbia/Kanada, ein Hersteller von Unterwasserfahrzeugen, um einige Batterien für Prototypen-Tests gebeten hatte, während sich die Toyota Tsusho Corp. bereit erklärt hatte, die Batterietechnik zu beurteilen. Außerdem soll der Investor Cornell Capital Partners zugestimmt haben, mit zusätzlichen 1,1 Mio. $ den Kauf von Maschinen und Ausrüstung zu ermöglichen, die für die Pilotanlage zur Herstellung erforderlich sind.

Später gibt es jedoch keine weiteren Informationen über das Unternehmen, und auch dessen Homepage ist nicht mehr Online.

Ende 2007 präsentieren Forscher der Commonwealth

Scientific and Industrial Research Organisation (CSIRO),

dem wichtigsten nationalen australischen Forschungsinstitut, eine

deutlich optimierte Bleibatterie, die fast genauso gut ist wie die

aktuellen, dafür aber wesentlich teureren Nickel-Metallhydrid-Systeme.

Die 2003 von einem Team um Dr. Lan Lam erfundene

genannte UltraBattery verbindet die konventionelle

Bleiakku-Technik mit einer Superkondensator-Elektrode

(s.d.). Die negative Elektrode der UltraBattery ist in zwei Hälften

aufgeteilt, von denen die eine aus Blei und die andere aus aktiviertem

Kohlenstoff besteht. Da die beiden Hälften parallel

geschaltet sind, können sich ihre Ströme kombinieren. Durch dieses

‚gespaltene’ Elektrodendesign erhält der Akku das Beste aus beiden

Technologien: Die neue Batterie hält 3 – 4 Mal länger als die alten

Bleiakkus, produziert 50 % mehr Leistung und soll etwa um 70 % günstiger

sein als vergleichbare existierende Hybrid-Batteriepakete.

Für Hybridfahrzeuge kombiniert das CSIRO ein 60 V Batterie-Pack mit einem 150 V Supercaps-Pack. Damit ist für 30 Minuten ein rein elektrischer Betrieb gewährleistet, bei sehr gutem Anfahr- und Beschleunigungsverhalten. Das Konzept der UltraBattery wird in Japan von Toyota, Honda und Suzuki getestet. Auf einer Teststrecke in Großbritannien absolviert ein Honda Insight Hybrid, der mit einem UltraBattery-Satz ausgerüstet ist, eine Fahrstrecke von mehr als 160.000 km – ohne daß die Batterie dabei extern nachgeladen werden muß. Die Version für den stationären Markt wird auf der Bais von Zellen mit 2 V und 1.000 Ah gebildet, wobei jede Linie aus 12 Zellen besteht (24 V/1.000 Ah), und jeweils vier Linien zu einem System aus 48 Zellen zusammengefaßt werden.

Vermarktet wird die UltraBattery als Smart Storage technology, wofür im Juli 2007 in Sydney von der CSIRO und dem Investor Cleantech Ventures die Firma Smart Storage Pty Ltd. (Ecoult) gegründet wird, welche die innovative Hybridbatterie weiterentwickeln und vertreiben soll. Um ein Pilotsystem an einer Windfarm in Newcastle zu installieren, wird das neue Unternehmen im September mit einem COMET-Zuschuß in Höhe von 80.000 $ von AusIndustry bedacht.

Windpark Hampton

Im September 2008 wird zwischen dem Hauptlizenznehmer, der japanischen Firma Furukawa Battery Co. Ltd. aus Yokohama, die bereits mit der Produktion der UltraBatterys begonnen hat, und der amerikanischen East Penn Manufacturing Co., die uns oben bei der Fa. Atraverda schon begegnet ist, eine internationale exklusive Vermarktungs- und Vertriebsvereinbarung unterzeichnet. Während sich East Penn auf den Absatz der UltraBattery auf dem Automobil- und Antriebsenergiemarkt in Nordamerika, Kanada und Mexiko konzentriert, übernimmt Furukawa die entsprechenden Märkte in Japan und Thailand. In Australien selbst ist die neue Batterie, die innerhalb von zwei Jahren im Handel erhältlich sein soll, bislang noch nicht für Anwendungen im Automobilbereich lizenziert.

Im März 2009 erhält Ecoult einen Zuschuß in Höhe von 1,425 Mio. $ vom NSW Department of Environment, Climate Change and Water, sowie weitere 1,825 $ aus dem Advanced Electricity Storage Technologies program der australischen Bundesregierung, um im Hampton-Windpark nahe den Blue Mountains in New South Wales ein Demonstrationsprojekt mit einem 100 kWh Batteriespeicher zu installieren, mit dem Windstrom gespeichert und die Spannung und Stromlieferung an die netzverbundenen Übertragungsleitungen geglättet werden soll.

Als US-Präsident Barack Obama im Rahmen des American Recovery and Reinvestment Act (ARRA) im August die Finanzierung von 48 fortschrittlichen Batterie- und Elektroantrieb-Projekten mit einer Gesamtsumme von 2,4 Mrd. $ bekannt gibt, gehen davon 32,5 Mio. $ an die Firma East Penn, um die UltraBattery beschleunigt weiterzuentwickeln und zu produzieren. Im November gibt es weitere 2,25 Mio. $ für East Penn, diesmal vom US-Energieministerium, um eine schlüsselfertige 3 MW Anlage zur Regulierung der Netzfrequenz zu installieren.

Im Mai 2010 verkauft Cleantech Ventures seinen Anteil an der Firma Ecoult an die East Penn. Die I. Phase des Hampton-Demonstrationsprojekts geht im September in Betrieb, und im November unterzeichnet East Penn einen Liefervertrag mit der Public Service Co. of New Mexico (PNM), um bei einer 500 kW Solarfarm in Albuquerque, New Mexico, eine Multi-MWh Speicherlösung zu implementieren, die gleichzeitig den erzeugten PV-Strom glättet. Dabei kommt eine Kombination aus UltraBatterys und fortschrittlichen VRLA-Batterien zum Einsatz. Das Projekt wird durch das US Department of Energy unterstützt.

Im Juni 2011 folgt die Inbetriebnahme der II. Phase in Hampton, und genau ein Jahr später, im Juni 2012 erfolgt der Betriebsstart der 3 MW Anlage zur Netzfrequenz-Regulierung in den USA (PJM Pennsylvania-Jersey-Maryland Interconnection Regulation Services Project), die mit den neuen Deka UltraBatterys von East Penn bestückt ist.

Im Oktober 2012 erhält Ecoult von dem Stromversorger Hydro Tasmania den Auftrag, ein Batterie-basiertes Speichersystem für das King Island Renewable Energy Integration Project (KIREIP) zu liefern. Der 3 MW/1,6 MWh UltraBattery-Speicher hat die Fähigkeit, die gesamte Insel für bis zu 45 Minuten mit Strom zu versorgen. Es handelt sich um das bislang größte Batterie-Speichersystem Australiens. Die UltraBattery-Technologie wird zu diesem Zeitpunkt weltweit in drei erneuerbaren Energieprojekten eingesetzt. Neben dem o.g. Windpark in New South Wales sind dies das Energie-Regulierungsystem in Pennsylvania und die Solarenergieanlage in New Mexico.

Im März 2013 wird Ecoult im Rahmen des Emerging Renewables Program der australischen Agentur für Erneuerbare Energien (ARENA) mit 480.000 $ bedacht, um die UltraBattery-Technologie weiter zu optimieren. Das Ganze läuft in einem 30-Monats-Projekt mit einem Gesamtumfang von 1,16 Mio. $, bei dem der Einsatz in drei verschiedenen Bereichen untersucht werden soll: in einem Wohngebiet mit einer hohen Anzahl von Haushalts-Solaranlagen, in weit abgelegenen Gebieten, die nicht an das nationale Stromnetz angeschlossen sind, sowie bei Hybrid-Diesel-Systemen.

An

einem ähnlichen Bleibatterie-Hybrid

arbeitet das 2004 von neun Investoren gegründete US-Unternehmen Axion

Power International mit Sitz in Toronto, Kanada, das eine

zu 99 % recycelbare Batterie mit dem fast unansprechlichen Namen ‚multi-celled

asymmetrically supercapacitive lead-acid-carbon hybrid battery’ entwickelt.

Netterweise werden die patentierten neuen Zellen auch e3 Supercells genannt,

zumindest anfänglich. Später werden sie einfach als Axion

PbC-Batterien bezeichnet

(Blei- und Kohlenstoff-Elementsymbole: Pb, lateinisch plumbum,

und C).

Die ersten Prototypen werden bereits im Gründungsjahr getestet und zeigen, daß sie unbeschadet mehr als 1.600 Ladezyklen überstehen können, während konventionelle Bleibatterien bereits nach 300 – 500 Zyklen ihren Geist aufgeben. Der Trick liegt in der negativen Elektrode, die nicht aus einer Bleiplatte, sondern aus Aktivkohle besteht, einem hochporösen, schwammartigen Material, wie es auch bei Ultrakondensator-Elektroden verwendet wird. Wenn sich eine reguläre Batterie entlädt, reagiert die Führungselektrode mit Sulfationen, wobei sich Bleisulfat bildet und Protonen und Elektronen geschaffen werden. Bei Axions Aktivkohle-Elektrode hingegen erfolgt die Freisetzung und Adsorption der Protonen während der Lade- und Entladungsvorgänge direkt aus dem Schwefelsäure-Elektrolyt. Dadurch lassen sich die Batterien viermal so schnell aufladen wie herkömmliche. Und während NiMH-Batterien, je nach Anwendung, zwischen 800 $ und 1.200 $ pro Kilowattstunde kosten, soll man dies bei der Axion-Batterie für nur 200 $ bekommen.

Im Juli 2005 wird eine vorläufige Allianz mit der Hybridyne Power Systems Canada Inc. eingegangen, um ab Juni des Folgejahres an mindestens fünf Demonstrationsstandorten ein von Hybridyne betreutes Testprogramm zu starten. Im Februar 2006 erhält Axion den Frost & Sullivan Technology Innovation Award für Nordamerika. Und im Mai beginnt die Produktion von vor-kommerziellen Prototyp e3 Superzellen in kleinen Mengen.

Anfang 2007 zieht Axion von Toronto nach New Castle, Lawrence County, etwa 80 km nördlich von Pittsburgh, Pennsylvania, was durch verschiedene Staatshilfen in Gesamthöhe von 1,2 Mio. $ unterstützt wird. Im April werden das neue Forschungs- und Entwicklungszentrum sowie die Produktionsstätte eröffnet, die sich in den übernommenen Hallen der ehemaligen New Castle Battery Co. befinden. Und im Juli wird die letzte Tranche einer Finanzierungsvereinbarung mit dem The Quercus Trust aus Newport Beach, Kalifornien, in Höhe von 18 Mio. $ geschlossen.

Im Oktober 2008 erhält das Unternehmen vom Department of Homeland Security 1,2 Mio. $, um für entsprechende Tests Dutzende von Angriffsfahrzeugen des US-Marine Corps mit den Blei-Kohlenstoff-Akkus nachzurüsten. Außerdem soll im Bundesstaat New York bald eine Bank aus 1.000 Axion-Batterien als Netz-Puffer getestet werden (was ich allerdings nicht verifizieren konnte). Im November kann Axion einen Auftrag über 92.250 Blei-Säure-Batterien verbuchen, die im Laufe der folgenden 11 Monate auf den eingemotteten Montagelinien der New Castle Factory unter dm Maut-Herstellungsvertrag eines großen nordamerikanischen Batterieherstellers produzieren werden sollen. Die Bestellung wird im nächsten Jahr einen Umsatz von 6,4 Mio. $ generieren. Die ursprüngliche Batteriefertigungsanlage, die Axion 2006 gekauft hatte, besteht aus zwei Linien für Blei-Säure-Batterien sowie einer dritten Linie für versiegelte AGM-Batterien mit einer Gesamtkapazität von 3.000 Batterien pro Tag. In den ersten 9 Monaten des Jahres 2008 werden die Linien teilweise wieder instand gesetzt und verbessert oder durch auf Auktionen günstig erstandene Anlagen ersetzt. Nun soll die Herstellung bis Mitte 2009 auf 50.000 Einheiten pro Monat ausgebaut werden.

Im Februar 2009 erhält Axion aus dem Pennsylvania Alternative Fuels Incentive Grant program 800.000 $, um seine Batterien in Elektrofahrzeugen zu testen. Weitere rund 380.000 $ gibt es als Zuschuß des Advanced Lead-Acid Battery Consortium. Bis zu diesem Zeitpunkt hat das Unternehmen damit insgesamt 30 Mio. $ für seine Entwicklung erhalten bzw. investiert. Im April wird mit Exide Technologies aus Alpharetta, Georgia, die endgültige Absichtserklärung über einen mehrjährigen, globalen OEM-Liefervertrag für Axion PbC-Batterien und andere Axion-Technologies unterzeichnet. Im August beginnt die Auslieferung. Im September schießt der The Quercus Trust weitere 2 Mio. $ in die Firma, die derweil an einer Kapitalerhöhung von mindestens 10 Mio. $ arbeitet. Im Dezember werden dann Aktien im Wert von 26 Mio. $ ausgestellt. Außerdem erhält das Unternehmen einen Zuschuß der Pennsylvania Energy Development Authority in Höhe von 248.650 $, um die Entwicklung und Bereitstellung eines 500 kW PowerCube PbC-Batterie-Energiespeichersystems für die Smart-Grid-Technologie zu unterstützen. Der Container-große PowerCube kann mit einer solarbetriebenen CleanCharge Elektrofahrzeug-Ladestation von Envision Solar konfiguriert werden und erlaubt auch die zukünftige Integration einer Windenergieanlage.

Ähnlich geht es auch in den Folgejahren weiter. Im Februar 2010 gibt es einen 300.000 $ Zuschuß aus dem Solarenergie-Programm der staatlichen Commonwealth Financing Authority, um auf Basis der PbC PowerCube Batterie-Technologie ein Solarenergiespeichersystem zu entwickeln. Ebenfalls in diesem Monat erhält die Firma ihr bereits 7. Patent zum Schutz der Kernaspekte ihrer Superkondensator-Technologie. Im März wird eine Reihe neuer Aufträge für die OEM-Produktion und Lieferung von Blei-Akkumulatoren gemeldet, wobei der Gesamtpreis je nach Abrufmenge zwischen 3,5 und 8 Mio. $ liegt.

Im November 2011 wird in Partnerschaft mit Viridity Energy aus Philadelphia ein PowerCube – in Form eines mobilen und skalierbaren 500 kW/250 kW Batterie-Speichersystems – als Energieressource bei PJM Interconnection integriert, einem der weltweit größten regionalen Stromübertragungs-Organisationen die 650 Unternehmen und 58 Millionen Menschen in Columbia versorgt. Diese Technik kann in Bausteinen bis auf 1 MW Leistung für 30 Minuten bzw. 100 kW für 10 Stunden erweitert werden. Axions Gesamtumsatz 2011 beträgt 9 Mio. $.

Als im Januar 2012 die Siltek Inc. aus Herndon, Virginia, auf dem Naval Yard in Washington DC im Auftrag der US-Marine ein Null-Energie-Haus installiert, wird zur Stromversorgung ein Mini-Cube (o. mini-PowerCube) von Axion integriert, dessen 36 PbC-Batterien mit dem 32 kW Kollektorfeld des Hauses verbunden ist. Im April gibt das Unternehmen bekannt, neue Aktien in Höhe von 9,4 Mio. $ plaziert zu haben, und im Mai gibt es wieder einmal einen Zuschuß aus dem US Department of Energy in Höhe von 150.000 $, um den Kommerzialisierungsplan für die Nutzung der PbC-Batterien in einer ‚low-cost, high-efficiency’ Zwei-Batterien-Architektur für Mikro-Hybrid-Fahrzeuge zu finanzieren. Im Juni folgt die Meldung, daß Axion gemeinsam mit der Rosewater Energy Group in Fort Lauderdale, Florida, eine projektspezifische Absichtserklärung zur Entwicklung und Vermarktung eines Energiespeicherkubus für den Wohnmarkt unterzeichnet hat.

Die erste Meldung im Januar 2013 besagt, daß Axion die Auslieferung seiner Hochleistungs-PbC-Batterien an das nordamerikanische Transportunternehmen Norfolk Southern Corp. (NS) abgeschlossen hat, die dort ihre Wirksamkeit für Eisenbahnanwendungen demonstrieren sollen. Zum Einsatz kommen die Batterien im Wert von rund 475.000 $ auf der ersten elektrischen Lokomotive des Unternehmens, der Rangierlok NS-999. Parallel dazu kooperieren Axion und Norfolk Southern auch weiterhin an der Entwicklung eines Energiesystems für sehr viel leistungsfähigere Langstrecken-Hybrid-Lokomotiven, die auch deutlich mehr Batterien benötigen. Im März begründen Axion und die Firma ePower Engine Systems LLC aus Florence, Kentucky, eine strategische Allianz für den Einsatz der PbC-Batterien bei Lastwagen. ePower ist auf die Nachrüstung und Umstellung von Diesel-Lkw in in Kraftstoff-sparenden Hybridantrieb-Einheiten spezialisiert. Der erste mit einem Batteriestrang aus 56 PbC-Batterien ausgestattete Peterbilt 386 Lkw absolviert bereits seine Testfahrten. Im gleichen Monat wird auch die Betriebsaufnahme eines neuen Produktionsprozesses zur endlosen ‚von-der-Rolle’-Herstellung von Kohlenstoff-Folien gemeldet. Diese waren bislang von Hand gefertigt worden. In Verbindung mit der Roboter-Produktionslinie für die negativen Elektroden ist der nun skalierbare Herstellungsprozeß vollständig automatisiert.

Im Mai werden Optionsscheine für 9 Mio. $ und Wandelanleihen von 1 Mio. $ emittiert, im Juni und Juli erhält Axion weitere Aufträge zur Lieferung von 1 + 10 Batteriesätzen für das Lkw-Nachrüstungsprojekt von ePower. Zu jeden Umbausatz gehören 56 PbC-Batterien sowie ein Batteriemanagementsystem, die Kosten pro Satz werden auf über 20.000 $ beziffert. Die bislang letzte Meldung stammt vom November 2013. Ihr zufolge gelingt es Axion, ein weiteres PowerCube-Energiespeichersystem für 320.000 $ zu verkaufen, das ebenfalls Energie aus einer Solaranlage speichern wird.

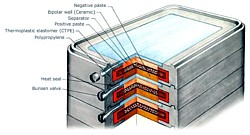

In den Jahren 2008 und 2009 macht

auch kurzzeitig die schon 1994 gegründete Firma Applied

Intellectual Capital (AIC) mit Sitz in Alameda, Kalifornien,

von sich reden, da sich diese neben Flüssig-Batterien auch

mit der Entwicklung einer kostengünstigen Bipolar-Blei-Säure-Batterie für

Hybrid-Elektrofahrzeuge beschäftigt. Deren Ersteinsatz ist auf dem

wachsenden chinesischen Elektro-Roller-Markt anvisiert, wo gegenwärtig

schon rund 60 Mio. Roller unterwegs sind. Erste Demonstrationseinheiten

sollen bereits getestet und ausgewertet worden sein. Doch obwohl die

Firma davon spricht, diese Batterien für etwa 70 $ pro Stück liefern

zu können (ein Lithium-Ionen-Akku mit vergleichbarer Leistung soll

rund 650 $ kosten), hört man später nichts mehr darüber.

Möglicherweise ist die Technologie noch nicht ganz handhabbar, denn

schon im März 2006 hatte Volvo ein

Prototyp-Hybrid-System für schwere Nutzfahrzeuge (Busse und Lkw)

vorgestellt, dessen Batteriesystem die bipolare Blei-Säure-Technologie

von Effpower AB nutzt, einem in Göteborg ansässigen

schwedischen Unternehmen, das Volvo 1999 mitgegründet

hat, und an dem die Volvo Technology Transfer AB mit 45,8 % beteiligt

ist. Der Rest gehört der Industrifonden AB.

Die bi-polar-Batterien mit 800 W/kg sollen mehr als 500.000 Zyklen erlauben und in hohen Stückzahlen zu einem Preis von etwa 10 $/kW angeboten werden. Erste Prototypen sollen im Herbst 2007 präsentiert werden. Und obwohl Fouriertransform im Februar 2010 noch 40 Mio. SEK (schwedische Kr.) in die Effpower investiert, die beabsichtigt, im Jahr 2011 mit der Serienproduktion zu beginnen, ist auch über dieses Unternehmen später nur noch zu hören, daß es im März 2012 auf Beschluß des Vorstands liquidiert wird – nachdem die Firma bereits 300 Mio. SEK verschlungen hatte und es trotzdem nicht gelungen war, die Produktion zu starten.

Es erwies sich als zu schwierig, Keramik mit ausreichend guten Eigenschaften herzustellen, da es nicht gelang, die im Labormaßstab gut funktionierende Prozeßtechnologie für Keramikplatten auf industrielles Niveau zu heben.

von Centurion

Ebenso scheinen die Erfolge eines noch früheren Forschungsprojektes der EU recht bescheiden gewesen zu sein, da auch dieses Projekt kaum nachhaltige Spuren hinterließ.

BILAPS (Bipolar Lead Acid Power Source for hybrid vehicles) lief im Zuge des Europäischen 5. Rahmenprogramms von 2002 bis 2005 und sollte die Verbesserung der Leistungsabgabe einer neuen bipolaren Bleisäurebatterie mit hoher spezifischer Leistung (> 500 W/kg) für Hybrid-Elektrofahrzeuge erreichen. Hierfür wurde auch tatsächlich ein spezielles Batterieverwaltungssystem entwickelt, das den Ladevorgang des Batterieprototyps optimiert. Aber sonst augenscheinlich nichts weiter.

Auch der Batterieprototyp von Centurion, der in den Publikationen der EU gezeigt wird, wirkt eher wie eine Bastelarbeit. Das BILAPS-Konsortium bestand aus den europäischen Industrieunternehmen A2E Technologies/Enertronic, PGE, CRF, IMTECH Marine & Offshore, ElringKlinger, Dyneon, SCPS und Centurion, die von der niederländischen Forschungsorganisation TNO Environment, Energy and Process Innovation koordiniert wurden.

Auch Johnson Controls, ein weltweit

operierender Mischkonzern, zu dessen Hauptschwerpunkten die Batterietechnik

gehört, befaßte sich zu einem früheren Zeitpunkt mit der Entwicklung

bipolarer Blei-Säure-Batterien, ohne daß davon heute noch etwas zu

finden ist. Die einzige aktuelle Beziehung zur Bleiakkumulator-Technik

ist eine Meldung vom Januar 2011, der zufolge das

Unternehmen dabei sei, für 150 Mio. $ in Florence, South Carolina,

eine Blei-Säure-Batterie-Recycling-Anlage zu errichten. Johnson Controls

ist immerhin einer der weltweit führenden Anbieter von Blei-Säure-Batterien

für automobile Anwendungen und hatte u.a. 2001 die

Autobatteriesparte von Hoppecke, sowie 2002 die Autobatteriesparte

von VARTA übernommen.

Wie man moderne ventilregulierte Blei-Säure-Batterien

sinnvoll dafür einsetzt, um den in Schwellenländern ohne Strom lebenden

1,3 Milliarden Menschen (andere Quellen: 2,6 Mrd.) diesen aus erneuerbare

Energien zu liefern, zeigt die 2009 von Mike Lin und

Brian Warshawsky in San Francisco, Kalifornien, gegründete Firma Fenix International.

Die meisten Mitglieder des kleinen Teams hatten zuvor zusammen bei

einem Startup namens Potenco gearbeitet, wo ein Zugschnur-Ladegerät

entwickelt wurde, das eigentlich für das OLPC-Projekt geplant

war. Da Potenco nach einem bestimmten Punkt jedoch nicht imstande war,

mehr Geld für die Weiterentwicklung zu beschaffen, hat das damalige

Projekt nicht geklappt. Dies wird nun anders.

Das junge Unternehmen entwickelt ein tragbares, kleines 12 V Kompaktsystem namens ReadySet, dessen 9 Ah/54 Wh Batterie eine maximale Ladeleistung von 30 W aufweist und damit gut für Solarpaneele, Fahrrad-Generatoren, Mikro-Wind- und Mikro-Hydro-Systeme geeignet ist. Natürlich läßt sie sich auch aus dem Stromnetz aufladen. Eine intelligente Elektronik, die mit einer zum Patent angemeldeten Firmware arbeitet, schützt vor Hochtemperatur, Überlastung und Kurzschlüssen, ebenso wie sie durch die Verhinderung von Tiefentladungen die Lebensdauer der Off-Grid-Batterie auf bis zu 3 Jahre verlängert.

Der Blei-Säure-Akku ist in ein beständiges Case verbaut und mit gängigen Anschlüssen für die Versorgung von Mobiltelefonen und anderer portabler Elektronik ausgestattet. Verkauft wird die ReadySet-Batterie zusammen mit einem 15 W Solarpaneel und einer 3 W LED-Lampe für 165 $ (Stand 2013) – sowohl direkt als auch als OEM-Version an Telekom-Unternehmen wie z.B. Vodacom und MTN.

Nach einem Pilotprojekt in Afrika im November 2009 soll im Herbst 2010 die erste kommerzielle Umsetzung starten, parallel zu einer nächsten VC-Finanzierungsrunde. Einer Meldung vom Juni 2012 zufolge hat Fenix, das inzwischen insbesondere in Tansania und Uganda tätig ist, etwa 2.000 seiner Batterien, die afrikanische Telekomfirma MTN ausgeliefert, weitere Informationen gibt es bislang nicht. Zu dem Thema Solarleuchten für die 3. Welt gibt es übrigens ein eigenes Unterkapitel (s.d.).

Im Mai 2011 wird in der Presse eine neuartige Bleischaumbatterie vorgestellt,

die Dr. Malchasi Aitsuradze aus Georgien, wissenschaftlicher Mitarbeiter

im Institut für Maschinenbau der Bergakademie, gemeinsam mit der MTH

Metalltechnik GmbH & Co KG aus Halsbrücke entwickelt

hat.

Der Akku, ein kleiner metallgrauer, poröser Würfel soll der alten Bleibatterie eine neue Chance verschaffen, da es mit dem neuen Bleischaum-Verfahren gelungen ist, leitfähigere Gitter herzustellen, die dazu noch über ein geringeres Gewicht verfügen. Auch der erste Prototyp einer solchen Bleischaumbatterie ist bereits realisiert, und eigentlich will man das Verfahren für die kommerzielle Entwicklung vorbereiten, um zwei Jahre später in Serienfertigung zu gehen. Doch auch mit diesem Projekt scheint es nicht weitergegangen zu sein – und auf der Homepage der MTH ist überhaupt nichts mehr darüber zu finden.

Ein weiteres Unternehmen,

das sich seit 2012 mit

der Weiterentwicklung von Bleibatterien beschäftigt, ist die in Troy,

Michigan, von Subhash Dhar neu gegründete Energy Power Systems (EPS).

Dhar hatte bereits 1981 mit dem Erfinder Stan Ovshinsky

zusammen die Firma Ovonic gegründet, war dann als stellvertretender

Vorsitzender von EnerDel in die Li-Io-Entwicklung involviert und später

Präsident der Ener1. Anschließend war er Vorsitzender von Envia Systems,

wo fortschrittliche Batterie-Anoden- und Kathodenmaterialien entwickelt

wurden. Nun kehrt er auf der Suche nach verborgenen Potentialen zur

guten alten Blei-Säure-Batterie zurück. Neuigkeiten gibt es bislang

aber noch nicht zu vermelden.

Im Januar 2013 berichten

die Fachblogs, daß Forscher der Penn State University um Prof.

Christopher Rahn eine simple und preiswerte Möglichkeit gefunden

haben, um die Batterieleistung unabhängig von teurer Hardware zu verbessern.

Dies gelingt ihnen durch das Umkehren der Sulfatierung,

einer Verschlechterung, die aufgrund wiederholtem Entladen und Wiederaufladen

erfolgt und zu einer Anhäufung von Bleisulfat führt.

Die Forscher nutzen die elektrochemische Impedanzspektroskopie, um während voller Ladungs-/Entladungszyklen die Hauptmechanismen des Alterungsprozesses in einer der sechs Batteriezellen zu identifizieren. Davon ausgehend entwickeln sie einen Lade-Algorithmus, der den Akku aufladen und die Sulfatierung reduzieren kann, dabei aber auch in der Lage ist, den Ladevorgang zu stoppen bevor andere Formen des Abbaus stattfinden. Der Algorithmus kann tote Zellen erfolgreich wiederbeleben und die Gesamtkapazität der Batterie um bis zu 30 % erhöhen. Nun arbeiten die Wissenschaftler an einem Verfahren, um die Entwicklung der Sulfatierung schon im Ansatz zu vermeiden.

Die Ergebnisse sollen auch der vollelektrischen NS 999 Lokomotive von Norfolk Southern zugute kommen, die ihre Energie aus 1.080 Stück 12 V Blei-Säure-Batterien bezieht und seit Oktober 2009 im Einsatz ist. Entwickelt wurde die Lokomotive als Joint Venture zwischen dem US Department of Energy, der Penn State University, Norfolk Southern und der Firma Brookville. Bis Anfang 2013 hat sie schon 33.600 Streckenkilometer in 22 US-Bundesstaaten hinter sich. Ich habe darüber bereits im Kapitel Elektrozüge bis PRT-Systeme berichtet (s.d.).

Ein weiterer Newcomer auf dem Bleibatterie-Markt ist die im Jahr 2010 von Peter Borden und Michele Klein in San Jose, Kalifornien, gegründete Gridtential Energy Inc., die teilweise durch einen Zuschuß aus dem Energy Innovations Small Grant Program der California Energy Commission finanziert werden.

(Grafik)

Das Unternehmen hat bereits interne Prototypen eines fortgeschrittenen Batterie-Designs entwickelt und getestet, das gegenüber aktuellen Produkten erhebliche Kosten- und Leistungsvorteile hat. Die Batterien haben die doppelte Energiedichte und sollen 50 - 90 % weniger kosten als vergleichbare Konkurrenten.

Kern der Innovationen ist der Einsatz moderner Fertigungsprozesse der Halbleiter- und Festplattenlaufwerk-Industrie. Während die Bleiplatten traditioneller Blei-Säure-Batterien mit dem aktiven Batteriematerial belegt oder bedruckt werden, was diese Schichten so empfindlich macht, daß sie sich mit der Zeit von der Platte loslösen können, erlauben die Fertigungstechniken der IT-Branche dagegen, dünne Schichten des aktiven Materials zu schaffen und sie auf die Platten zu kleben. Dieses Herstellungsverfahren macht die Batterie langlebiger und leichter. Die viel dünnere aktive Schicht bedeutet auch, daß die Batterie mit einem höheren Wirkungsgrad ge- und entladen werden kann, womit sie auch weniger Energie in Form von Wärme verliert.

Im März 2013 gelingt es Gridtential, in einer vom Investor The Roda Group angeführten Finanzierungsrunde Startmittel in Höhe von gut 1 Mio. $ zu bekommen, die nun verwendet werden sollen, um innerhalb der nächsten Jahre Demonstration Einheiten in voller Größe für Feldversuche zu entwickeln. Kommerzielle Implementierungen sind nicht vor dem Jahr 2016 zu erwarten. Dieses Unternehmen beziffert den Markt für Blei-Säure-Batterien im Jahr 2010 übrigens auf 30 Mrd. $.

Wie sehr der Markt in Bewegung ist, soll abschließend

das Beispiel der bereits im Jahre 1888 durch Thomas

Alva Edison persönlich gegründeten Firma Exide Technologies mit

Sitz in Milton, Georgia, zeigen, die inzwischen mit einem Jahresumsatz

von 2,9 Mrd. $ (2010) zu den weltweit größten Herstellern

und Recyclern von Bleiakkumulatoren zählt. Im Jahr 2009 beginnt

die Firma eine Zusammenarbeit mit der o.g. Axion.

Nachdem das Unternehmen aufgrund der im Jahr 2000 erfolgten Übernahme des Autobatterie-Herstellers GNB Technologies und einer angehäuften Schuldenlast von 2,5 Mrd. $ bereits 2002 Konkurs angemeldet hatte, gelang es 2004, einen Anteil von 1,3 Mrd. $ der Schulden abzuschreiben. Im Juni 2013 meldet Exide ein weiteres Mal Konkurs an, diesmal mit dem Ziel einen weiteren Schuldenabbau und einen Umstrukturierungsplan zu realisieren, um auf dem Markt weiterhin besser konkurrieren zu können. Ein etwas seltsamen Geschäftsgebaren angesichts der Tatsache, daß die Firma gleichzeitig einen Jahresumsatz von mehr als 3 Mrd. $ ausweist (2012).

Blei-Vlies-Batterie

Blei-Vlies-Akkus sind leistungsfähige Bleiakkus,

bei denen ein Glasfaservlies mit dem Elektrolyt Schwefelsäure gesättigt

ist. Dadurch hat ein Blei-Vlies-Akku (Absorbent Glass Mat, AGM) keine

freie Schwefelsäure und kann in allen Lagen betrieben werden. Ein Auslaufen

der Säure ist auch dann nicht möglich, wenn der AGM-Akku zerbricht.

AGM-Akkus haben einen äußerst geringen Innenwiderstand und können dadurch kurzzeitig höhere Entladeströme liefern, beispielsweise beim Start eines Motors. Bedingt durch den geringen Innenwiderstand erhitzt sich der Akku auch nicht bei hohen Entladeströmen. Er ist tiefentladungsfähig und hat auch bei tiefen Temperaturen gute Kapazitätswerte. AGM-Akkus sind äußerst robust und wartungsarm und können mehrere hundert Mal aufgeladen und entladen werden. Ihre Selbstentladung liegt für gewöhnlich unter 3 % pro Monat.

AGM-Akkus gehören wie die Blei-Gel-Batterie zu den VRLA-Akkus (Valve Regulated Lead Acid) und werden daher auch als VRLA-AGM bezeichnet (s.d.).

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...