Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (IX)

Natriumbasierte Batterien

Vorbemerkung: Die Entwicklung effizienter

Na+-Einlagerungsverbindungen

ist eine besondere Herausforderung, weil Natriumionen im Radius

etwa 70 % größer sind als Lithium-Ionen.

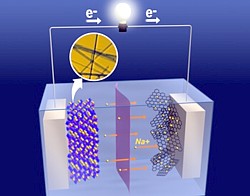

Natrium-Ionen-Batterie

Als das Department of Energy im November 2009 einen

Gesamtbetrag von 185 Mio. $ als Zuschüsse an insgesamt 16 Energiespeicherprojekte

verteilt, werden neben Speichern für Windparks (darunter drei Druckluft-Speicher)

und die Weiterentwicklung von sechs Schwungrad-Speichern auch

11 Projekte im Batteriesektor begünstigt. Eines davon ist ein

Natrium-Batterie-Projekt in Pittsburgh, das durch die 2007 von

Prof. Jay Whitacre gegründete Start-Up-Firma 44 Tech Inc.,

ein Spin-off der Carnegie Mellon University, umgesetzt werden soll.

Die Fördersumme zur Entwicklung der Sodium-Ion Batteries

(SIBs oder NIBs) beträgt 5 Mio. $.

Bereits 2008 war die erste funktionierende Aqueous Hybrid Ion (AHI) Batterie produziert worden, deren Ergebnis vielversprechend genug war, um die Aufmerksamkeit der VC-Firma Kleiner Perkins Caulfield & Byers zu gewinnen und 10 Mio. $ Investitionsmittel zu erhalten. Zusammengesetzt ist die Batterie aus einer Natrium- und Magnesium basierten Kathode sowie einer Aktivkohlen-Anode, und die Natrium-Ionen werden beim Laden und Entladen von einem auf Wasser basierenden Elektrolyten zwischen den beiden Elektroden hin und her transportiert. Die Materialien sind ungiftig und der Akku ist nicht brennbar, kann nicht explodieren, ist nicht korrosiv – und sogar zu 100 % recyclingfähig.

Danach hörte man nichts mehr über die Firma – bis diese im Januar 2010 einen neuen Namen bekommt: Aquion Energy Inc. (wobei Aquion ein aus den Wörtern aqueous und ion zusammengesetztes Kunstwort ist).

Im Sommer 2011 kann das Unternehmen im Zuge einer Finanzierungsrunde C von seinem bisherigen Investor sowie von Foundation Capital, Triple Point Capital und Advanced Technology Ventures insgesamt 20 Mio. $ (von eigentlich geplanten 30 Mio. $) einnehmen. Außerdem beginnt Aquion mit einer Kleinserienproduktion seiner modularen Natrium-Wasser-Batterie, die in einem breiten Temperaturspektrum betrieben werden kann, ohne an Speicherkapazität zu verlieren, und die eine Lebenserwartung von 20 bis 30 Jahren haben soll. Hier abgebildet sind 8 Einheiten der Prototyp-Batterien, die zusammen ein 15 V Modul bilden. Die Batterien sind für Anwendungen im Kraftwerksmaßstab gedacht und sollen zwei bis sechs Stunden lang Strom liefern können. Geplant wird nun eine Produktionsanlage in der Nähe von Westmoreland, Pennsylvania, die 75 - 80 Mio. $ kosten und ab der zweiten Jahreshälfte 2013 ein Jahresausstoß von 500 MWh erreichen soll.

In einer Meldung vom September rechnet Aquion mit einem Preis von 300 $ für eine Kilowattstunde Speicherkapazität, weniger als ein Drittel von dem, was derzeit Lithium-Ionen-Batterien kosten. Das Unternehmen stellt in seinem Forschungs- und Entwicklungszentrum modulare und stapelbare 35 Wh Einheiten seiner Vor-Produktions-Prototypen her, die für Tests an Off-Grid-Solarunternehmen versandt werden, außerdem soll im Folgemonat ein 1.000 Volt Modul an das niederländische Energieberatungs- und Prüfunternehmen KEMA gehen. Die bislang durchgeführten Testreihen haben ergeben, daß die Batterien über 5.000 Ladezyklen standhalten und damit etwa dreimal länger einsatzfähig sind als klassische Bleiakkus. Ihre Effizienz beträgt 85 %.

Im Juni 2012 meldet Aquion, daß es von der Horizon Technology Finance Corporation und der Silicon Valley Bank ein Darlehen in Höhe von 15 Mio. $ erhalten habe, außerdem wird das 2009 begonnene und DOE-geförderte Projekt erfolgreich abgeschlossen, bei dem ein netzgekoppeltes 13,5 kWh System mit einer Entladezeit von 4 Stunden mehr als ein Jahr lang getestet wurde.

Medial so richtig in Fahrt kommt die Firma im April 2013, als bekannt wird, daß zu den Investoren der Finanzierungsrunde D, die mit 35 Mio. $ abgeschlossen wird, auch die Cascade Investment LLC von Bill Gates gehört. Angeführt wurde die Runde von Bright Capital, einem in Moskau ansässigen Venture-Investor, und ein weiterer neuer Finanzier ist Gentry Venture Partners. Das Unternehmen mietet daraufhin eine Fläche von 300.000 m2 im ehemaligen Sony-Werk in Mt. Pleasant und erwartet, Ende des Jahres mit dem Bau seiner AHI-Akkus beginnen zu können, mit anschließender Markteinführung im Jahr 2014.

Im Oktober 2013 unterzeichnet Aquion eine Absichtserklärung mit der Siemens Industry Sector Inc., um gemeinsam ein voll integriertes AHI-basiertes Energiespeicher-System anzubieten. Die beiden Unternehmen wollen als erstes die Integration der AE12 Akku-Module (18 kWh) von Aquion mit den Siemens Sinamics S120 Umrichtern testen.

Als Erweiterung der letztjährigen Runde erhält die Firma von ihren Investoren Anfang 2014 eine weitere Finanzspritze in Höhe von 20 Mio. $. Neu hinzugekommen sind Yung’s Enterprise sowie Nick and Joby Pritzker (durch ihr Familienunternehmen Tao Invest). Aquion produziert zu diesem Zeitpunkt 1,5 kWh S10 Akku-Stack-Einheiten, sowie eine 18 kWh System, das zwölf S10-Einheiten kombiniert. Im Juni beteiligt sich das Unternehmen an einem Energie-Projekt der Rafael Advanced Defense Systems in Haifa, Israel, das mit US-Bundesmitteln in Höhe von 3,6 Mio. $ finanziert wird.

Im Jahr 2010 wird im britischen

Sheffield die Firma Faradion

Ltd. mit dem Ziel gegründet, eine Na-Io-Batterie-Technologie

auf Low-Cost-Ebene zu entwickeln. Das nach dem Wissenschaftler Michael

Faraday benannte Start-up ist eines der ersten Unternehmen, die im

August eine Investition von Finance Yorkshire erhalten – in Form einer

fünfstelligen ,Samenkorn-Fondsanlage’.

In den Folgejahren ist die Firma eigenen Aussagen zufolge damit beschäftigt,

die neu entwickelte Technologie mit den passenden Mitarbeitern zusammenzubringen,

die genügend Branchenkompetenz besitzen.

Anfang 2013 wird Jerry Barker, CTO von Faradion, für seine Beiträge zur Identifizierung neuer Kathodenmaterialien für Sekundärbatterien von der International Battery Materials Association (IBA) mit dem Technology Award 2012 ausgezeichnet. Im Februar folgt die Meldung, daß sich ein (ungenanntes) weltweit führendes Energieunternehmen an Faradion beteiligt habe, mit dem auch eine Zusammenarbeit angegangen werden soll, und im April wird die Veröffentlichung einer Patentanmeldung mit dem Titel „Condensed Polyanion Elektrodes“ bekanntgegeben (PCT/GB2012/052363).

Als im November die Firma Sharp Laboratories of Europe Ltd. vom Department of Energy and Climate Change (DECC) einen Zuschuß von 396.541 £ für die Entwicklung und Hochskalierung einer neuen Akku-Technologie für Wohn- und Community-Energiespeichersysteme erhält, die mit Photovoltaik-Anlagen gekoppelt sind, ist auch Faradion mit an Bord, da die bei diesem Projekt zu entwickelnden Batterien einige Natrium-Ionen-Materialien verwenden werden. Als Adaption der Na-Io-Technologie entwickelt das Unternehmen aber auch eine neue Synthesemethode für bestimmte Lithium-Ionen-Kathoden-Materialien wie Lithium-Eisen-Phosphat (LiFePO4), die zu einer deutlichen Verringerung der Herstellungskosten führt.

Im Februar 2014 übernimmt die dänische Firma Haldor Topsøe A/S, ein Weltmarktführer im Bereich der Katalyse und verwandten Prozeßtechnologien, 18 % der Anteile von Faradion. Als Teil der Investitionen wird Haldor Topsøe mit Faradion zusammenarbeiten, um die Na-Io-Technologie weiterzuentwickeln. Darüber hinaus erlaubt die Investition Haldor Topsøe, die Kathodenmaterialien für Natrium-Ionen-Batterien unter Lizenz von Faradion zu produzieren und zu verkaufen.

Im Januar 2011 wird

berichtet, daß sich Prof.

Shinichi Komaba von der Tokyo

University of Science (TUS),

der sich seit zehn Jahren oder mehr mit Lithium-Ionen-Batterien

beschäftigt, nun auch Natrium-Ionen-Batterien, biologische Brennstoffzellen

und elektrochemische Sensoren in sein Forschungsprogramm aufgenommen

hat.

Komaba richtet das Interesse seiner Forschungsgruppe auf ein Akku-design, bei dem das NaNi0.5Mn0.5O2 eine Ladungsspeicherkapazität erreicht, die mit der Kapazität von LiCoO2 vergleichbar ist, das als positives Elektrodenmaterial in aktuellen Li-Io-Batterien eingesetzt wird. Mit Na(Fe,Mn)O2 wird überraschenderweise eine sogar weit höhere Kapazität von 150 mAh/g oder mehr erreicht. Eine Verbesserung der Lebensdauer der negativen Elektrode wird mit der Optimierung der Elektrolytlösungen realisiert.

Auf Grundlage der Entwicklung der beiden Materialien der Elektroden und Elektrolyten gelingen mit einer 3 V Natrium-Ionen-Batterie 100 Zyklen oder mehr, bei einer hervorragenden Lade-Entlade-Leistung.

Daß als Anode in einer Na-Io-Batterie auch Zucker eingesetzt werden kann, wobei derartige Anoden auch noch 20 % mehr Energie speichern können als Li-Io-Zellen, melden die Wissenschaftler im August 2012. Zur Herstellung wird Saccharose in einem sauerstofffreien Ofen durch Erhitzen auf bis zu 1.500°C in ein Hartkohlenstoffpulver verwandelt. Im Prinzip gibt es viele Rohstoffe, die in ähnlicher Weise zu Kohlenstoff gemacht werden können, der Vorteil von Zucker ist, daß er praktisch eine unbegrenzte Ressource darstellt.

Die Arbeitsgruppe

um Prof. Jürgen Janek am Physikalisch-Chemischen Institut der Justus-Liebig-Universität (JLU)

in Gießen untersucht bereits seit einigen Jahren neue Materialien

für elektrochemische Energiespeichersysteme. Im Juli 2011 wird

ein neu ausgestattetes Labor eröffnet, das sich primär mit Systemen

beschäftigen wird, die auf dem Element Natrium basieren,

da dieses – anders als z.B. Lithium – in der Natur nahezu unbegrenzt

vorkommt, zum Beispiel in gewöhnlichem Steinsalz.

Die LU investiert rund 100.000 € in die neue Forschungsstätte, während die eigentliche Projektarbeit maßgeblich aus Mitteln des Forschungsnetzwerks ,Elektrochemie und Batterien’ der BASF SE gefördert wird. Ziel der Gießener Chemiker ist es unter anderem, die Zellchemie der Natrium-Ionen-Batterien bei Raumtemperatur zu erforschen und die dazu nötigen Materialien zu entwickeln.

Im

November 2011 wird

gemeldet, daß die japanische Firma Sumitomo

Electric Industries Ltd. aus

Osaka, die bislang vor allem als Kabel-Zulieferer für Toyota und

Volkswagen bekannt war, ab 2015 neuartige

Akkus auf Natrium-Basis bereits in Serie produzieren will. Ab 2017 sollen

dann schwarze Zahlen geschrieben werden. Die Speicherkapazität

der Sumitomo-Batterie erreicht rund 90 % der vergleichbarer

Lithium-Ionen-Batterien.

Erste Berichte darüber waren bereits im März erschienen, als Sumitomo die neue Technologie angekündikt hatte, die allerdings nur bei Bussen oder LKWs angewandt werden soll, die in der Regel auf bestimmten Strecken fahren, so daß regelmäßige Kontrollen stattfinden können um sicherzustellen, daß die Temperatur der Batterie auf einem Niveau bleibt, welches das Erstarren des Elektrolyten verhindert. Die Arbeiten erfolgen innerhalb einer Kooperation der Konzerntöchter Sumitomo Chemical und Sumitomo Electric.

Im gleichen Monat erscheinen in der japanischen Presse Meldungen, daß auch Toyota an einer Natrium-Ionen-Batterie arbeitet, die von der Größe einer Münze ist und bei Raumtemperatur funktioniert.. Das Unternehmen will seine Forschung fortzusetzen, um zu sehen, ob dies möglich ist. Falls ja, könnte die Natrium-Ionen-Technologie bis 2020 in die kommerzielle Nutzung übernommen werden. Später stellt sich jedoch heraus, daß es sich bei dieser Meldung um ein Gerücht handelt, und das Unternehmen bislang nur grundlegende Materialforschung betreibt und eine Natrium-basierte Chemikalie entwickelt habe, die als positive Elektrode fungiert und deutlich mehr Energie als vorherige Lösungen speichern kann. Immerhin habe ein münzgroßer Prototyp bereits 30 % mehr Spannung geliefert als ein ähnlich großer Lithium-Ionen-Akku.

Auch Forscher der Murdoch University in

Perth, Australien, entwickeln eine wasserbasierte Natrium-Ionen-Batterie,

die ein hervorragendes Potential zeigt. In einer Meldung vom August 2012 berichten

Manickam Minakshi und Danielle Meyrick, daß sie verschiedene Metalle

und Phosphate getestet

haben und schließlich mit einem neuartigen Olivin-Natriumphosphat als

Anode und Mangandioxid als Kathode. Das Ergebnis ist eine sichere und

kostengünstige Batterie mit hoher Energiedichte.

Im Oktober berichten die Fachblogs dann von einer hocheffizienten 3 V Kathoden für wiederaufladbare Natrium-Ionen-Batterien, die von Forschern des Argonne National Laboratory, der Universität von Chicago und der NanoBio Interfaces Group des Center for Nanoscale Materials entwickelt worden sei. Die bei Umgebungstemperatur verwendbare Kathode hat eine theoretische Kapazität von nahezu 250 mAh/g, eine ausgezeichnete Ratenkapazität und Zykluslebensdauer, sowie hohe Energie- und Leistungsdichten von 760 Wh/kg bzw. 1,2 kW/kg. Der erfolgreiche Ansatz des Forschungsteams besteht daraus, zur Einlagerung von Natriumionen nanoskalige Materialien zu nutzen, deren zweidimensionale Schichtstrukturen aus V2O5 mit einstellbaren Schichtabständen Platz für große Volumenänderungen aufweisen.

Besonderes Interesse erhält im Mai 2013 ein Bericht der Carnegie Mellon University, wo ein Team um die Professoren Christopher Bettinger und Jay Whitacre eine sogenannte ,eßbare’ Batterie, nicht größer als herkömmliche Pillen, entwickelt haben. Diese sollen in erster Linie dafür eingesetzt werden, um die medizinische Versorgung zu verbessern.

Die beiden Spitzenforscher arbeiten schon länger an biologisch abbaubaren elektronischen Materialien für medizinische Zwecke, sahen sich aber immer wieder mit den Fragen konfrontiert, wie diese Geräte betrieben werden sollen – und wie sie am besten in den menschlichen Körper zu integrieren sind.

Whitacre stellt daraufhin einen revolutionären, nicht-toxischen Low-Cost-Na-Ionen-Akku her, dessen Formgedächtnis-Polymer aus Bettingers Labor klein ist, wenn er geschluckt wird, und sich dann im Körper ausdehnt, wo er gebraucht wird.

Die Batterie aktiviert sich, sobald sie naß wird, so daß ein Gehäuse entwickelt werden kann, das Wasser zu einer im Voraus festgelegten Rate absorbiert und die eigentliche Funktionsaufnahme ein passives Element des Gerätes selbst ist. Spezifische Anwendungen liegen aber noch weit in der Zukunft.

Im

Juni 2013 veröffentlichen

Wissenschaftler des Ningbo Institute of Materials Technology

and Engineering der Chinesischen Akademie der Wissenschaften

einen Bericht unter dem Titel ,New-concept Batteries Based on Aqueous

Li+/Na+ Mixed-ion

Electrolytes’. Da

Natrium-Einlagerungsverbindungen für wäßrige Batterien begrenzt

sind, nutzen die Forscher ein neuartiges Konzept der Li+/Na+-Ionen-Mischelektrolyte,

um zwei Batterien herzustellen (LiMn2O4/Na0.22MnO2 sowie

Na0.44MnO2/TiP2O7),

die auf zwei verschiedenen elektrochemischen Prozessen beruhen.

Der eine beinhaltet eine Li+-Einführung/Entnahme-Reaktion,

während der andere hauptsächlich eine Na+-Reaktion

betrifft. Die beiden Batterien weisen spezifische Leistungen von

17 Wh/kg bzw. 25 Wh/kg auf, bezogen auf das Gesamtgewicht der aktiven

Elektrodenmaterialien. Vorteilhaft ist dabei, daß wäßrige LiMn2O4/Na0.22MnO2 Batterien

aufgrund ihres spezifischen Mechanismus Li+ und

Na+ trennen

können.

Im September folgt ein Bericht der Wuhan University unter dem Titel ,A low cost, all-organic Na-ion Battery Based on Polymeric Cathode and Anode’. Hier wird ein voll-organischer Na-Io-Akku mit p-dotierbarem Polytriphenylamin als Kathode und n-Typ-Redox-aktivem Poly(Anthrachinonyl Sulfid) als Anode vorgestellt, der ohne die Verwendung von Übergangsmetallen wie in herkömmlichen elektrochemischen Batterien auskommt. Ein entsprechender Akku arbeitet mit einem Spannungsausgang von 1,8 V und hat eine spezifische Leistung von 92 Wh/kg. Dazu besitzt er aufgrund der strukturellen Flexibilität und Stabilität der redox-aktiven Polymere eine überlegene Ratenfähigkeit sowie eine ausgezeichnete Zyklusstabilität mit 85 % Kapazitätsretention nach 500 Zyklen. Am wichtigsten ist jedoch, daß diese voll-organischen Batterien aus erneuerbaren und in der Erde reichlich vorhandenen Materialien hergestellt werden können.

Unter dem Titel ,Self-doped polypyrrole with ionizable sodium sulfonate as a renewable cathode material for sodium ion batteries, erscheint bereits einen Monat später eine weitere Veröffentlichung, in welcher eine Na-Kathode beschrieben wird, die durch Veredelung der Polypyrrol-Ketten mit ionisierbaren Natriumsulfonat entwickelt worden ist und als kostengünstige und erneuerbare Bio-Kathode für Na-Ionen-Batterien eingesetzt werden kann. Es ist interessant zu verfolgen, wie lange es nun dauern wird, bis diese Erkenntnisse zu Prototypen … und dann zu Produkten reifen.

Bereits im August 2013 melden

Forscher des Pacific Northwest National Laboratory (PNNL)

die Entwicklung einer Na-Io-Energiespeicherung in funktionalisierten

weitflächigen nanozellulären

Kohlenstoffschäumen (nanocellular carbon foams, NCCF). Da

die Na+-Einlagerung

in den meisten Wirtsmaterialien schwierig ist, arbeitet das Team an

einem Oberflächen-gesteuerten Speichermechanismus auf Basis der Reaktionen

zwischen Na+ und funktionellen Sauerstoff-Gruppen

in freistehendem, weitflächigem und Binder-freiem Papier aus NCCF.

Dessen Verwendung vereinfacht darüber hinaus die Elektrodenstruktur

und reduziert das parasitäre Gewicht von Bindemitteln und anderen Zusatzstoffen.

Der Oberflächenspeichermechanismus sieht zwar aus wie ein Kondensator, erreicht aber eine deutlich höhere spezifische Leistung, weshalb die PNNL-Forscher anstatt Na+-Kondensator oder Na+-Batterie lieber den Begrif Na+-Energiespeichervorrichtung verwenden. Die bislang vorgestellten NCCFs bieten eine Kapazität von 152 mAh/g und eine Kapazitätsretention von 90 % bei mehr als 1.600 Zyklen. Weitere Verbesserungen sollen durch das Abstimmen der funktionellen Gruppen, der Morphologie und der Struktur von Kohlenstoffmaterialien erreicht werden. Außerdem ist für die praktische Anwendung dieser neuen Kathode auch eine Anode erforderlich. Ein Kandidat hierfür ist Natriummetall.

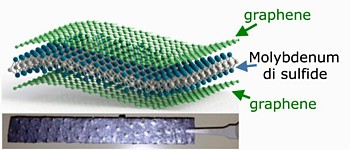

Die nächsten Meldungen

stammen vom Januar 2014:

Forscher der Kansas State University um Prof. Gurpreet

Singh haben für selbststehende flexible Elektroden in Natrium-Ionen-Batterien

ein ebenfalls freistehendes Papier synthetisiert, das aus wenigen,

mittels Säure ,abgeblätterter’ Schichten

Molybdän-Disulfid (MoS2) und

reduzierten Graphenoxid-Flocken (rGO) bzw. Graphen-Nanoblättern

besteht.

Die verschachtelte und poröse Struktur der Papierelektrode bietet glatte Kanäle für das Natrium, um hinein und hinaus zu diffundieren, während die Zelle schnell geladen und entladen wird. Bei elektrochemischen Tests zeigt die Elektrode eine gute Zyklenfestigkeit und eine stabile Ladekapazität mit einer Coulomb-Effizienz von ca. 99 %.

Fast zeitgleich

berichtet ein internationales Team um Yang-Kook Sun (Hanyang

University, Südkorea), Bruno

Scrosati (Universität Sapienza in Rom) und Khalil

Amin (Argonne National Laboratory, USA) von der Entwicklung

eines Natrium-Ionen-Akkus auf Basis einer mit Na[Ni0.25Fe0.5Mn0.25]O2 beschichteten

Kathode (NFM), einer mit Kohlenstoff beschichteten Fe3O4-Anode

und NaClO4 in Fluorethylencarbonat

und Ethylmethansulfonat als Elektrolyt. Auch dieses Batteriesystem

verspricht eine hohe Kapazität, thermische Stabilität und stark verbesserte

Lebensdauer.

Nur einen Monat später stellt Yissum,

der kommerzielle Arm der Hebräischen Universität von Jerusalem, eine

weitere neuartige Anode für Natrium-Ionen-Batterien vor. Die von Prof.

Ovadia Lev gemeinsam mit Kollegen der Nanyang Technological University

(NTU) in Singapur und der Russischen Akademie der Wissenschaften in

Moskau erfundene Variante basiert auf der Beschichtung von Graphen

mit Antimonsulfid-Nanopartikeln (Antimonglanz).

Das Material bietet mehr als das Zweifache der Kapazität von festem Kohlenstoff, behält seinen Ladungskapazität auch bei hohen Stromraten und weist eine Lade- und Entladezeit von nur 10 Minuten auf. Neben seiner ausgezeichneten Ratenfähigkeit zeigt das Material auch eine stabile Zyklusleistung mit einer Kapazität von mehr als 95 % nach 50 Zyklen.

Natrium-Chlorid-Batterie

Das wohl einfachste Modell dieser Metall-Luft-Batterie

gibt es für winzige Elektroautos. Es besteht aus drei Teilen: einem Magnesium-Blättchen,

einer Membran und einer Luft-Kathode aus Aktivkohle. Hinzu kommt als

Elektrolyt Wasser mit etwas Kochsalz, d.h. Natriumchlorid.

Mit jedem Magnesium-Blättchen kann das leichte und 7 cm lange Salzwasser-Auto bis zu vier Stunden lang ununterbrochen fahren. Dabei genügt es, einen Tropfen Salzwasser auf das dünne Magnesium-Plättchen aufzubringen, um die Reaktion in Gang zu setzen, bei der das Magnesium mit Luftsauerstoff und Salzwasser oxidiert und dabei Strom erzeugt.

Der ,NaCl-Auto-Bausatz’ mit mehreren Blättchen kostet zwischen 15 und 20 €.

Natrium-Eisenchlorid-Batterie

Ein

von General Electric (GE) hergestellter Natrium-Eisenchlorid-Akku für

geplante Hybridlokomotiven wird 2010 von Wissenschaftlern

an der Forschungs-Neutronenquelle FRM II der Technischen Universität

München (TUM) unter die Lupe genommen.

Die Untersuchung des Hochleistungsakkumulators mit Hilfe des Instruments ANTARES (Advanced Neutron Tomography and Radiography Experimental System) zeigt, wie sich die chemischen Stoffe in verschiedenen Ladezuständen innerhalb der Akkuzelle verteilen.

Neutronen ermöglichen es, zerstörungsfrei in das Innere von Gegenständen zu blicken. Andernfalls müsste die Akkuzelle aufgeschnitten werden, wobei sich die höchst reaktiven Inhaltsstoffe durch das Eindringen von Feuchtigkeit und Luft verändern könnten. Dank der Radiographie konnten die Wissenschaftler den Füllstand des Natriums in der ungeöffneten Batterie sichtbar machen.

An einem zweiten Instrument der Forschungs-Neutronenquelle, dem Eigenspannungs- und Texturdiffraktometer STRESS-SPEC analysierten die Wissenschaftler die genaue Zusammensetzung der chemischen Stoffe in der Zelle.

GE plant nun zusammen mit dem FRM II, eine Batterie während des Be- und Entladens live mit Neutronen zu analysieren, um noch genauer herauszufinden, wie sich das Natrium und die anderen Stoffe im Inneren verteilen. Danach ist von diesem Batterietyp nichts mehr zu hören.

Natrium-Kalzium-Batterie

Im

Dezember 2013 wird in der Fachpresse über ein neues

Batteriekonzept berichtet, das als preiswerte Alternative zu Li-Ion-Akkus

gedacht ist.

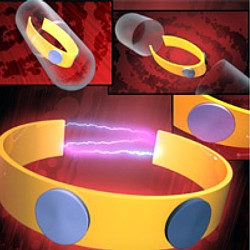

An der Universität Tokio hatte Prof. Noritaka Mizuno gemeinsam mit seiner Forschergruppe eine wiederaufladbare Sauerstoff-Pendel-Batterie entwickelt, in welcher Sauerstoff zwischen Anode und Kathode hin und her pendelt (s.u. Eisen-Luft-Batterie).

Jetzt hat dieselbe Forschergruppe dieses Konzept zu einer sogenannten Dual-Ionen-Batterie weiter entwickelt, bei der metallisches Natrium als Anode, Kalzium-Eisenoxid als Kathode und Natrium-Ionen als Elektrolyt benutzt werden. Dadurch funktioniert die neuartige Batterie mit zwei beweglichen Ionen, einem Oxid-Ion in dem Kathodenmaterial, und einen Elektrolyt-Ion, das dem Anodenmaterial angepaßt wird – was zu dem Namen Dual-Ionen führte.

Zusätzlich zu dem Natrium-Ionen-Elektrolyten in der aktuellen Forschung können auch Lithium- oder anderen Ionen-Elektrolyte verwendet werden, was bedeutet, daß Natrium oder Lithium als Anode für die gleiche Kathode verwendet werden kann. Dies hat den Vorteil, daß man kein jeweils passendes Kathodenmaterial suchen muß, wie dies bei gewöhnlichen Batterien der Fall ist, und daß man außerdem Kathodenmaterialien benutzen kann, die keine seltenen und oft teuren Elemente wie Kobalt enthalten.

Natrium-Luft-Batterie

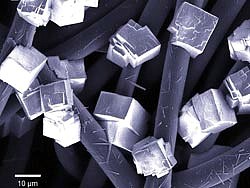

Im

Dezember 2012 meldet ein Forscherteam der Justus-Liebig-Universität (JLU)

in Gießen einen Durchbruch bei der Grundlagenforschung in Richtung

einer Natrium-Sauerstoff-Zelle.

Das Team um Prof. Dr. Jürgen Janek berichtet gemeinsam mit Kollegen aus dem BELLA-Labor am Institut für Nanotechnologie des KIT in Karlsruhe und der BASF SE erstmals über eine reversibel arbeitende elektrochemische Zelle auf der Basis von Natriummetall, Sauerstoff und dem Reaktionsprodukt Natriumsuperoxid (NaO2).

An der JLU wird im Rahmen des internationalen Forschungsnetzwerks für Elektrochemie und Batterien der BASF SE in Ludwigshafen seit rund drei Jahren auf diesem Arbeitsgebiet geforscht, und die nun erzielten Ergebnisse stellen für die Elektrochemie des Natriums einen unerwarteten Kenntnissprung dar, der die Erforschung natriumbasierter Batterien weiter beleben wird, die an der JLU auch vom Fonds der chemischen Industrie gefördert wird.

Die ersten Prototypen zeigen eine deutlich höhere Stabilität und weniger Spannungsverluste als bei den eng verwandten Lithium-Luft-Batterien. Der Grund für diesen wesentlichen Vorteil liegt in der elektrochemischen Bildung von Natriumsuperoxid, das deutlich stabiler ist als Lithiumsuperoxid.

Während der Entladung bei circa 2,2 V wird das Alkalimetall Natrium an einer Kathode aus Kohlenstoff elektrochemisch mit dem Sauerstoff der Luft zum stabilen Natriumsuperoxid verknüpft. Beim Laden findet der umgekehrte Prozeß statt und es entsteht wieder Natrium und Sauerstoff. Die Ladeeffizienz erreicht dabei hohe Werte von 80 - 90 %. Mit gut 1.600 Wh/kg liegt die theoretische Energiedichte der Natrium-Luft-Akkus allerdings nur etwa bei der Hälfte im Vergleich zu Lithium-Luft-Modulen. Auf der REM-Aufnahme sind die während der Zellentladung entstehenden, würfelförmigen NaO2-Partikel zu sehen.

Die BASF SE hat bereits eine vorläufige Patentanmeldung für die Natrium-Sauerstoff-Zellen eingereicht (US 61/615901).

Natrium-Manganoxid-Batterie

Im Juni 2011 berichtet

eine Gruppe von Wissenschaftlern des Pacific Northwest National

Laboratory und Gastwissenschaftler der Wuhan University in

China von einer Technik, welche die gegenwärtige elektrische Ladekapazität

und Lebensdauer von Natrium-Ionen-Akkus deutlich verbessert.

Da es nicht gelingt, die Lithium-Ionen durch billigere Natrium-Ionen zu ersetzen, weil diese zu groß sind, wird versucht, mittels Nano-Technologie Elektroden aus Manganoxid herzustellen, die in Lithium-Batterien eingesetzt werden können.

Das Team kombiniert dabei zwei unterschiedliche Arten von Manganoxid-Bausteinen, von denen der eine Baustein Atome besitzt, die sich selbst in Pyramidenform anordnen, während die Atome des anderen als Oktaeder angeordnet sind. Nach dem Mischen und dem Erhitzen der Materialien auf mehrere Hundert Grad ergeben die anschließenden Untersuchen mittels Elektronen-Mikroskop, daß die beste Form der Kristalle bei 750°C erzeugt werden kann. Die daraus hergestellten Elektroden zeigen ein gutes Lade- und Entladeverhalten, wobei eine Spitzenleistung von 128 mAh/g gemessen wird.

Da die Zellen jedoch aufgrund des Problems mit Natriumionen, sich im Manganoxid zu verbreiten, weniger Strom aufnehmen, wenn sie schnell aufgeladen werden, planen die Wissenschaftler nun, noch kleinere Nano-Drähte zu machen, um das Laden und Entladen zu beschleunigen.

Natrium-Nickelchlorid-Batterie

(ZEBRA)

Eine große Chance auf Umsetzung und Anwendung

im Straßenverkehr wird der Natrium-Nickelchlorid-Batterie eingeräumt,

einer Salzschmelze-Batterie,

die bei einer Betriebstemperatur von 300°C eine Energiedichte von 100

– 120 Wh/kg besitzt und 600 Ladezyklen erlaubt – was bei einer Reichweite

von 150 km pro Ladung einer Gesamtfahrtstrecke von 90.000 km entspricht.

Bei diesem Batterietyp handelt es sich um einen Akkumulator, der statt eines flüssigen Elektrolyten einen festen Elektrolyten sowie eine Kombination aus flüssigen und festen Elektroden besitzt. Die Reaktanden sind Natriumchlorid und Nickel, wobei die Trennung der verschiedenen Ionen durch eine nur für Natrium-Ionen durchlässige semipermeable Keramikwand erfolgt. Der Akku-Typ wird häufig auch als Na-beta-Batterie (NBB) bezeichnet.

Entwickelt wird die Batterie gegen Ende der 1970er Jahre von der südafrikanischen Firma ZEBRA Power Systems und der britischen Beta Research & Development Ltd., welche dafür 1978 das erste Patent erhält (und später von GE aufgekauft wird, s.u.) und die Technologie weiterentwickelt, bevor sie 1988 von der südkalifornischen Anglo American Corp. übernommen wird. Noch nicht verifizieren konnte ich die Information, daß die wichtigsten Entwicklungsschritte in der 1980er Jahren beim Atomic Energy Research Establishment (A.E.R.E.) in Harwell stattgefunden hätten, dem damaligen Hauptzentrum für Atomenergieforschung in Großbritannien. Die hier abgebildte Batterie steht im Museum Autovision in Altlußheim.

Gemeinsam mit der AEG Daimler-Benz Industrie wird dann das Gemeinschaftsunternehmen AEG Anglo Batteries GmbH in Ulm gegründet, das ab 1993 die entsprechenden Produktionsverfahren entwickelt. ZEBRA steht dabei für offiziell ,Zero Emission Battery Research Activities’, doch anderen Quellen zufolge gab der Südafrikaner Johan Coetzer dem von ihm entwickelten Akkumulator einfach nur den Namen seines Lieblingstieres, dem Zebra.

Die Pilotfertigung einsatzfähiger ZEBRA-Batterien beginnt im Jahr 1994 bei der AEG in Berlin. Hier werden in einem ersten Schritt 180.000 Einzelzellen hergestellt, aus denen Batterien zusammenmontiert werden, die unter anderem auf Rügen in Erprobung gehen. Die 365 kg schwere Einzelbatterie besteht dabei aus 365 Zellen, in denen Natriumchlorid und Nickelpulver elektrochemisch miteinander reagieren. Mitte 1995 kann ein Versuchsfahrzeug der 190er Baureihe vorgewiesen werden, das mit einer Natrium-Nickelchlorid-Batterie im Laufe von drei Jahren bereits 100.000 Testkilometer zurückgelegt hat. Auch bei einem 1997 stattfindenden europaweiten Test mit deutschen und französischen Elektrofahrzeugen werden ZEBRA-Batterien eingesetzt, ebenso wie bei der Mercedes-Benz Studie A und der danach serienreif entwickelten A-Klasse. Ziel der zwischenzeitlichen Weiterentwicklung sind 1.000 Ladezyklen und eine Lebensdauer von 5 Jahren.

Nach Einstellung dieses Projektes und der Trennung zwischen AEG und Daimler-Benz werden Technologie und Patente im Jahr 1999 an das neu gegründete Schweizer Unternehmen MES-DEA GmbH verkauft, das 2001 für 66 Mio. $ eine Fabrik mit einer Jahreskapazität von 30.000 Einheiten errichtet, wo die Akkus bis 2009 produziert werden. Auch werden verschiedene Fahrzeuge damit ausrüstet. Im Juni 2004 wird in einem Vortrag über die Lebensdauer von einer Testbatterie berichtet, die seit 11 Jahre in Betrieb sei und dabei über 3.000 Zyklen genutzt worden ist.

Im Jahr 2010 wird aus MES-DEA und dem italienischen Batteriehersteller FIAMM zunächst die Firma FZ SONICK, die nach Übernahme von 100 % der Geschäftsanteile durch FIAMM in FIAMM SoNick SA umbenannt wird. Das Unternehmen mit Sitz in Stabio, Schweiz, ist zu diesem Zeitpunkt neben Rolls Royce in Großbritannien der größte Hersteller von Zebra-Batterien, während die derzeit bekanntesten Autos mit Zebra-Batterie der Think City und der Smart EV (in einer für London limitierten Auflage) sind. Seit 2011 setzt die Deutsche Post DHL in geringer Stückzahl und testweise Transporter vom Typ Iveco Daily Electric ein, die mit ZEBRA-Batterien ausgerüstet sind.

Der Markt für Zebra-Batterien liegt vor allem dort, wo annähernd Dauerbetrieb herrscht. Der Grund liegt in der Hochtemperaturtechnik: Bei allen Vorteilen dieser Technologie besteht ein Nachteil darin, daß selbst bei guter Isolierung ein großer Energieeinsatz zum Erhalt der Betriebstemperatur notwendig ist. Dies ist um so schwerwiegender, je mehr Standzeiten ein Fahrzeug hat – wie es für Fahrzeuge in Privatbesitz typisch ist.

Wegen

ihrer hohen Energiedichte und Zuverlässigkeit werden ZEBRA-Batterien

allerdings gerne in Waffensystemen wie U-Booten und Raketen eingesetzt.

Dieses Segment bedient insbesondere Rolls-Royce,

das Batterien von 24 V bis 1.000 V und mit einer Kapazität von

2 kWh bis 50 kWh anbietet. Die lange Haltbarkeit und unproblematische

Beheizung als Stationärbatterie an einem stromversorgten Ort wiederum

sind der Grund dafür, daß die Batterien zunehmend auch in Mobilfunk-Basisstationen

als Pufferakku verbaut werden.

Ein weiterer Hersteller ist der US-Konzern General Electric (GE), der im Jahr 2007 die oben bereits genannte britische Beta R&D Ltd. erwirbt, welche in den 1980er Jahren ein Vorreiter bei der Entwicklung von Natrium-Metall-Batterien war, und der im Laufe seiner bisherigen Forschungen die Zuverlässigkeit und Langlebigkeit dieser Technologie bewiesen hat.

Nachdem die Konzerntochter GE Global Research verschiedene Akku-Technologien ausgewertet hat, werden Natrium-Nickelchlorid-Batterien als die vielseitigste und effektivste Lösung identifiziert. Im Mai 2009 gibt GE bekannt, daß man in Upstate New York ein neues Batterie-Werk als Hauptproduktionsstätte für das – als Teil von GE Transportation – neu gestartete Batterie-Geschäft des Unternehmens errichten wird.

Die geplante Anlage soll jährlich rund 10 Mio. Stück Natrium-Metalldampf-Zellen produzieren, entsprechend 900 MWh Energiespeicher-Kapazität, oder genug, um 1.000 GE Hybrid-Lokomotiven damit auszurüsten, in denen ab 2010 die erste kommerzielle Umsetzung erfolgt (siehe ,Evolution Hybrid’ in Elektrozüge bis PRT-Systeme).

GE investiert daraufhin 100 Mio. $ in eine Batteriefertigung in Schenectady, New York, die im September 2011 mit ihrer Produktion beginnt und im Juli 2012 offiziell eröffnet wird. Hier werden mit Hilfe modernster Pulververarbeitungs-, Keramik- und Schweißtechnik die neuen Durathon-Batterien gefertigt, die auf einem fortschrittlichen Industriebatteriedesign beruhen. Zur Verdoppelung der Produktion sind bereits weitere 70 Mio. $ vorgesehen.

Die neue Batterie, die nur halb so groß ist wie vergleichbare Bleiakkus, kann bis zu 3.500 Mal wieder aufgeladen werden, hat eine Lebensdauer von bis zu zwanzig Jahren und benötigt fast keine Wartung. Getestet werden die Akkus in dem Invertex Untertage-Bergbau-Antriebssystem von GE bei der Coal River Energy LLC.

Im Jahr 2013 bestellt die südafrikanische Firma Megatron Federal 6.000 Durathon-Batterien, die in Nigeria als Notfall-Stromversorgung für Mobilfunkmasten eingesetzt werden. Für die nigerianische Anwendung werden erheblichen Einsparungen von etwa 1,3 Mio. $ über 20 Jahre pro Sendemast erwartet.

Zu diesem Zeitpunkt sollen von rund zehn Telekom-Kunden aus Afrika, Asien, Indien und den USA bereits Bestellungen in Höhe von zusammen rund 63 Mio. $ eingegangen sein, um insgesamt mehr als 3.500 Mobilfunkmasten zu versorgen. Lieferbar werden die neue Batterien im Jahr 2014.

Ein anderes Firmenpaar, das sich vor

allem in Europa und im Nahen Osten mit der Vermarktung von ZEBRA-Batterien

beschäftigt, sind die Schweizer Balderrie Energies GmbH in

Zug, und die im Juli 2013 gegründete deutsche Schwester EZ-Energies

GmbH in Augsburg. Diese bieten Anfang 2014 zwei

Modelle an: FIAMM-Sonic ST108v (48 V / 7,7 kWh) und FIAMM-Sonic ST523

(620 V / 23,5 kWh).

Daneben liegt der Fokus auf Elektrokeramik und Solid Oxide Fuel Cells (SOFC), wobei in beiden Bereichen mit den Batteriehersteller FIAMM-Sonick in Montecchio, Italien (s.o.), dem King Abdulaziz City for Science and Technology in Saudi-Arabien und der in Trento, Italien und Yverdon, Schweiz, beheimatete SOFCpower sal zusammenarbeitet, an welcher das Firmenpaar auch eine Minderheitsbeteiligung hält. Bei einem Treffen der Partner im Dezember 2013 wird vereinbart, gemeinsam die nächste Generation der ZEBRA-Batterien zu entwickeln und in Saudi-Arabien eine Fabrik zu bauen, in der pro Jahr bis zu 120 MWh dieser Stromspeicher produziert werden sollen.

In

den USA aktiv ist auch die Firma EaglePicher

Technologies LLC in Joplin, Missouri, wo man sich in Kooperation

mit dem Pacific Northwest National Laboratory (PNNL) neben Natrium-Schwefel-Batterien (s.u.)

und SOFCs auch mit der Natrium-Nickelchlorid-Batterie beschäftigt.

Allerdings habe ich bislang noch keine weiteren Details darüber

finden können.

Natrium-Schwefel-Batterie

Natrium-Schwefel-Batterien (NaS)

werden bereits 1966 von der US-Firma Ford

Motor Co. entwickelt und empfohlen, da

sie den (damals) höchsten Entwicklungsstand besitzen und ihre Ausgangsmaterialien

leicht zugänglich und in quasi beliebiger Menge vorhanden sind. Mitte

der 1990er zieht sich das Unternehmen aus der Entwicklung wieder

zurück.

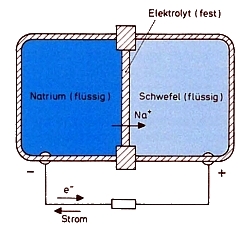

Die NaS-Batterie zeigt unter Laborbedingungen eine sehr hohe spezifische Speicherfähigkeit von 0,3 kWh/kg. Auch bei diesem Akkumulatortyp beträgt die Arbeitstemperatur nicht unproblematische 300 – 350°C. Der Elektrolyt ist fest, die Elektroden flüssig, und die Trennwand bei besteht aus Keramikmaterial.

Schon im Jahr 1973 schafft ein Fahrzeug mit 500 kg Natrium-Schwefel-Batterien an Bord eine Reichweite von etwa 200 km. Zum Vergleich: Für die gleiche Reichweite müßte es 2 Tonnen konventioneller Bleiakkumulatoren mitbewegen.

Das Massachusetts Institute of Technology (MIT) arbeitet ab etwa 1976 an dieser Technologie. Ein erster Prototyp wiegt sogar nur ein Fünftel herkömmlicher Modelle. Hier besteht die Membran aus Zirkoniumphosphosilikat und wird zwischen das geschmolzene Natrium und das ebenfalls geschmolzene Schwefel geschaltet.

Die BBC Brown Boveri AG in Heidelberg investiert zwischen 1972 und 1987 über 100 Mio. DM in die Entwicklung der Natrium-Schwefel-Batterie – und die Gesellschaft für elektrischen Straßenverkehr (GES) in Düsseldorf startet die erste praktische Erprobung mit einem Wagenpark von 50 Elektro-Kleintransportern (Höchstgeschwindigkeit 70 km/h). Im Jahr 1973 führt das Batelle-Institut in Frankfurt zusammen mit BBC Forschungen an Natrium-Schwefel-Batterien durch, die durch das BMFT unterstützt werden. Weitere experimentelle Ergebnisse werden im Rahmen des Großversuchs ‚Elektrobus-Programm Nordrhein-Westfalen’ gesammelt, bei dem 20 Batterie-Busse eingesetzt werden. Und bereits 1981 wird ein umweltfreundlicher Elektroautoantrieb für den VW-Golf vorgeschlagen. BBC hat damals auch schon Netzstützstationen mit sechs Stück der Batterien gebaut um zu testen, wie man Stromnetze dezentral unterstützen kann.

Bei dem 1983 versuchsweise durchgeführten Einbau von jeweils 400 kg schweren NaS-Akkus in 20 Golf-Pkw (die Kosten eines einzelnen Elektro-Golfs betragen 40.000 DM) zeigt sich, daß die erzielte Reichweite mit nur 70 km sehr gering ist, da die tatsächlich erreichte spezifische Speicherfähigkeit der Batterien kaum 0,1 kWh/kg beträgt. Daneben gibt es auch Versuche mit Elektrohybridbussen, die sowohl am Oberleitungsnetz angeschlossen, als auch davon abgetrennt im Batteriebetrieb umherfahren können. Auf längeren Landfahrten wird dann ein ebenfalls eingebauter normaler Verbrennungsmotor eingeschaltet.

Ab 1989 wird dann an einer Natrium-Schwefel-Hochleistungsbatterie geforscht, ebenfalls vom BMFT gefördert, die bei ihrer Markteinführung mit einem Gewicht von 265 kg und einem Volumen von 248 dm3 eine Energiemenge von 32 kWh speichern und 50 kW leisten soll. Mittels einer über-Nacht-Aufladung am 220 V Stromnetz soll damit eine Fahrzeugreichweite von rund 200 km ermöglicht werden. Dank Herrn Ralf Wagner kann hier die Abbildung auf dem Titel einer BBC-Broschüre aus der damaligen Zeit gezeigt werden.

Als man im Jahr 1991 spezielle Festkörper-Elektrolyten aus Keramik integriert, wird im Vergleich zu Bleiakkumulatoren mit gleichem Energieinhalt nur noch ein Viertel des Gewichts bei halbem Bauvolumen benötigt. Mit dieser Batterie ausgerüstete Pkws der Mittelklasse erreichen eine Höchstgeschwindigkeit von 120 km/h und haben eine Reichweite von 150 – 200 km. Auf 100 km verbraucht die Batterie rund 25 kWh, und sie kann etwa 1.000 mal aufgeladen werden, wobei das Aufladen allerdings 8 Stunden dauert. Von den bis zu diesem Zeitpunkt aufgewendeten Entwicklungskosten von 220 Mio. DM trägt das BMFT etwa ein Drittel.

Der Elektrokonzern ABB, bei dem die Arbeiten fortgeführt werden, verabschiedet sich 1995 aus dem Rennen um eine neue Natrium-Schwefel-Batterie, nachdem es bei Versuchsfahrten in den USA mit ABB-Akkus, die jeweils 15 - 20 kg Na beinhalteten, zu mehreren merkwürdigen Bränden gekommen ist. Es gab bei diesem Batterietyp offenbar keine inhärente Sicherheit, und es wird gemutmaßt, daß der Abbrand des Versuchsfahrzeuges BMW E1 bei ABB den Ausschlag gab, die Arbeiten an der Batterie endgültig einzustellen.

In Großbritannien nimmt die 1974 gegründete Firma Chloride Silent Power Ltd. in Cheshire mit der Fachunterstützung des staatlichen Electricity Council ein 900 kg schweres Versuchsfahrzeug in Betrieb, das mit der Energie aus 960 Natrium-Schwefel-Batterien bewegt wird. Bei einer Spitzengeschwindigkeit von 128 km/h hat es eine Reichweite von 240 km. Diese Batterieform wird Ende der 1980er Jahre an der Universität Heidelberg weiterentwickelt, wobei hier besonderer Augenmerk auf den Einsatz im Verbund mit photovoltaischen Solarenergieanlagen gerichtet wird. Die NaS-Batterien aus Heidelberg werden in den frühen 1990er Jahren aber auch von Ford in einem vollelektrischen Ford Escort eingesetzt.

Im Zuge eines Management-Buyout der Silent Power wird 1995 die Ionotec Ltd. gegründet, die sich im weiteren neben Natrium-Schwefel-Batterien auch mit Natrium-Nickelchlorid-Batterien sowie der Entwicklung und Pilotherstellung von Keramik, Membranen, Dünnfilm-Solarzellen u.a. beschäftigt.

Im Juni 1995 setzt der japanische

Energienetzbetreiber Tokyo Electric Power Co. (TEPCO) im Rahmen von

kleineren, stationären Batterie-Speicherkraftwerken erstmals auch NaS-Zellen

ein, die gemeinsam mit dem japanischen Industriekeramik-Hersteller NGK

Insulators Ltd. (NGK) aus Nagoya entwickelt worden

sind. Die Technologie war gezielt durch das Ministerium für Internationalen

Handel und Industrie ausgewählt worden.

Das erste 500 kW NaS-System bei TEPCOs Kawasaki-Substation wird mit NAS-Batterien aus der Pilotfertigungsanlage von NGK ausgestattet, denen sich im Laufe der folgenden sieben Jahre 57 vor-kommerzielle Demonstrationsprojekte anschließen.

Aufgrund einer persönlichen Korrespondenz mit Herrn T. Prinz habe ich die Informationen erhalten, denen zufolge NGK die Technik über eine Lizenz von BBC/ABB übernommen habe. Die in Heidelberg hergestellten Zellen (ca. 40 Ah) seien dann in größerem Maßstab in Japan nachgebaut worden, mit entsprechend höheren Kapazitäten, ebenso wie Teile der Produktionsausrüstung. Im Gegenzug erhoffte man sich von dem Keramikhersteller Unterstützung bei der Fertigung einer leitfähigen Keramik. Die Verwendung der Batterien war von vornherein nur als Spitzenlastspeicher vorgesehen, da es in Japan gar nicht gestattet sein soll, Fahrzeuge mit flüssigen Metall im Straßenverkehr zu benutzen.

In den USA testet

die American Electric

Power Inc. (AEP), ein großes Energieunternehmen mit Firmensitz

in Columbus, Ohio, NaS-Systeme für Kraftwerke zuerst an seinen Dolan

Technology Center, bevor es im Jahr 2002 ein Demonstrationsprojekt

in Gahanna, Ohio, errichtet.

Im Laufe der Folgejahre installiert die AEP noch vier weitere NaS-Batteriesysteme, so 2006 eine stationäre 1,2 MW Batterie in der Nähe von Charleston, West Virginia, und 2008 drei 2 MW Systeme in Churubusco (Indiana), Balls Gap (West Virginia) und Bluffton (Ohio).

Im Oktober 2005 starten

die Sandia National Laboratories ein vom Department

of Energy finanzierten Projekt, das den Bandwurmnamen ,Advanced Sodium-Sulfur

Battery Energy Storage System (BESS) at Metropolitan Transportation

Authority (MTA) Long Island Bus’ trägt.

Das Ziel ist, elektrische Energiespeicher als technisch machbar, wirtschaftlich und breit anwendbare Option zur Erhöhung der Zuverlässigkeit des New Yorker Elektrizitätsnetzes zu demonstrieren. Bei dem 5,6 Mio. $ Programm sind ursprünglich sechs Projekte ausgewählt worden, von denen drei auch als groß angelegte, kommerzielle Demonstrationsanlagen errichtet werden. Neben einer Natrium-Schwefel-Batterie sind dies eine Schwungrad- und eine Blei-Säure-Batterie-Technologie.

Die 1 MW NaS-BESS-Anlage in Garden City auf Long Island im Osten von New York City besteht aus mehr als 6.400 NaS-Batteriezellen in 20 Modulen mit jeweils 320 Einzelzellen, die von NGK stammen. Das 3,8 Mio. $ teure Speichersystem hat eine Kapazität von 6,5 MWh und ist in der Lage, für 6 - 8 Stunden pro Tag eine Verdichterstation mit einer Nominalleistung von 1 MW zu versorgen, deren drei elektromotorisch angetriebene 600 PS Kompressoren dazu verwendet werden, die Hochdruck-Gastanks von 220 Erdgasbussen zu befüllen.

Das Aufladen aus dem Netz erfolgt dann in der Nacht, wenn die Stromtarife günstiger sind. Ein Abschlußbericht über die Leistung des Systems wird im vierten Quartal 2009 veröffentlicht, zwei Jahre nach Inbetriebnahme des Systems.

Im März 2008 berichtet

die Presse von dem Plan des US-Unternehmens Xcel Eenergy Inc. aus

Minnesota, in Kooperation mit der University of Minnesota sowie

dem National Renewable Energy Laboratory, dem Great Plains Institute

und den Firmen S&C Electric und Gridpoint die für die USA erstmalige

Verwendung von Batterien zur Speicherung von Windstrom zu testen (,Wind-to-Battery’).

Dabei sollen Natrium-Schwefel-Batterien von NGK auf ihre technische und wirtschaftliche Machbarkeit überprüft werden. Hierfür wird im Laufe des Frühjahrs in Luverne, etwa 45 km östlich von Sioux Falls in South Dakota, ein rund 80 t schwerer Klotz aus 20 Stück 50 kW NaS-Modulen aufgestellt, die zusammen etwa die Größe von zwei Sattelaufliegern haben und eine Strommenge von 7,2 MWh speichern können, welche aus einem nahegelegenen Windenergiepark der Minwind Energy LLC mit einer Leistung von 11 MW stammt.

Die Ladekapazität der Batterie beträgt 1 MW, d.h. daß sie pro Stunde 1 MWh an Energie aufnehmen bzw. abgeben kann. Voll geladen können damit 500 Haushalte sieben Stunden lang mit Strom versorgt werden. Das 4,7 Mio. $ teure Speicherprojekt wird mit 1 Mio. $ aus dem öffentlichen Minnesota Renewable Development Fund gefördert und geht im Oktober 2008 in Betrieb.

Die Mitte 2010 veröffentlichten Ergebnisse belegen eine zufriedenstellende Funktion des Systems, das im August netzgekoppelt wird. In der anschließenden Phase II der Studie soll es primär um die Wirtschaftlichkeit der Technologie gehen. Ein Abschlußbericht wird im Sommer 2011 herausgegeben. Nach dem Feuer in Japen im September 2011 (s.u.) wird das System aufgrund der potentiellen Brandgefahr zeitweilig abgeschaltet, obwohl es zwei Jahre erfolgreich lang in Funktion war, ohne daß sich irgendein ein Problem gezeigt hätte. Der Neustart wird für Februar 2013 geplant.

NGK

Insulators selbst gibt bereits

im April 2008 bekannt, daß man auch in einem Dorf

an der Nordspitze Japans eine 34 MW / 204 MWh Natrium-Schwefel-Batteriebank errichten

wird, um dort den Strom der Windturbinen in Rokkasho für Spitzenbedarfszeiten

zu speichern und ihn dann mit einer weit höheren Gewinnspanne zu verkaufen.

Pro MW Speicherkapazität kostet das System rund 2,9 Mio. $. Außerdem gibt das Unternehmen zwei Großaufträge über NaS-Batterien bekannt: 150 MW von Frankreichs größtem Stromunternehmen EDF, sowie 300 MW aus den Vereinigten Arabischen Emirate im Wert von 65 Mrd. Yen.

Der Electricity Storage Association (ESA) zufolge soll es 2009 in Japan bereits mehr als 190 Standorte geben, an denen insgesamt 270 MW NaS-Batterien installiert sind. Als bislang größte Anlagen gelten eine 9,6 MW / 58 MWh Installation an einer Hitachi-Fabrik aus dem Jahr 2004, sowie ein 12 MW / 73 MWh Speicher am Tochigi R&D Center der Honda Motor Co. Ltd.

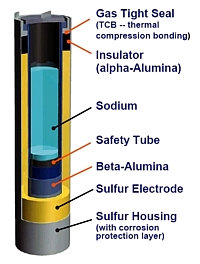

Die einzelne NGK-Zelle ist ein Zylinder mit Natrium in der Mitte, das von dem geschmolzenen Schwefel durch eine feste keramische Membran (Al2O3) getrennt ist, die den Durchgang von Natrium-Ionen erlaubt. Das rohrförmige Design des Gehäuses und der Membran vereinfacht die Aufrechterhaltung einer sicheren Abdichtung der flüchtigen Chemikalien innerhalb der Batterie, deren Innentemperatur 350°C erreicht.

(Grafik)

Im Jahr 2010 gilt NGK als weltweit größter Hersteller von NaS-Akkus mit einer Produktionskapazität von 90 MW pro Jahr und Anlagen an über 150 Orten auf der gesamten Welt. Aufgrund der steigenden Nachfrage baut das Unternehmen eine neue 60 MW Produktionslinie, die im Oktober in Betrieb gehen soll. Außerdem wird erwogen, bis zum Sommer 2011 eine dritte, neue 60 MW Linie aufzubauen.

Bei einem weiteren Projekt, das Anfang 2010 startet, wird NGK ein NaS-System für ein britisches Smart-Grid-Projekt auf den Orkney-Inseln liefern, das Strom aus den dortigen Wind- und Wellenkraftwerken zwischenspeichern und damit die bisher bei Bedarf zugeschalteten Ölkraftwerke überflüssig machen soll.

Einiges an Negativpresse gibt es im September 2011, als ein 2 MW NaS-Batteriespeicher von NGK an der Tsukuba Anlage der Mitsubishi Materials Corp. in Flammen aufgeht. NGK stellt daraufhin die Produktion der Batterien ein und empfiehlt seinen Kunden, darunter Xcel Energy und 19 weitere allein nur in Nordamerika, die Systeme zeitweilig nicht mehr zu verwenden. Die Medienpolitik der NGK ist allerdings mustergültig, denn die Untersuchungsberichte werden alle auf der Homepage veröffentlicht. Es wird festgestellt, daß aus einer fehlerhaften Zelle geschmolzenes Material heraus gesickert war und den Kurzschluß und das anschließende Feuer ausgelöst hatte.

Im Juni 2012 beginnt das Unternehmen damit, die bislang verkauften NAS-Batterien von den Kunden wieder einzusammeln um sie zu testen und entsprechende Modifikationen daran vorzunehmen, wie den Einbau von Sicherungen und hitzebeständigen Materialien. Insgesamt sind zu diesem Zeitpunkt 174 Anlagen bei rund 150 Unternehmen im Einsatz.

Im Jahr 2008 wird

ein ähnliches System auch aus China bekannt, das dort vom Shanghai

Institute of Ceramics, der chinesischen Akademie der Wissenschaften

und einem lokalen Stromanbieter entwickelt wird. Im Unterschied zu

den bislang bekannten Modellen wird das Natrium am negativen Pol, und

der Schwefel am positiven Pol der Batterie eingesetzt. Die Lebensdauer

der preislich günstig herstellbaren Batterie soll 10 Jahre betragen.

Die 50 kW Module sind aus 400 Einzelzellen von jeweils 125 W zusammengeschaltet.

Die Firma EaglePicher

Technologies LLC in Joplin, Missouri, beginnt

bereits Mitte der 1980er Jahre

mit der Entwicklung einer Batterie für Raumfahrtanwendungen, die

Natrium- und Schwefelkomponenten verwendet. Ein Modell dieses Akkus

wird 1997 erfolgreich

auf der Raumfähre Columbia eingesetzt. Danach richtet sich in den

USA der Fokus für Militär- und Raumfahrt-Batterien jedoch auf die

Lithium-Ionen-Technologie, während das Interesse an Natrium-Schwefel-Batterien

stark zurückgeht, worauf EaglePicher seine Arbeit einmottet.

Erst im Jahr 2009 erhält das Unternehmen einen Zuschuß aus dem ARPA-E Programm in Höhe von 7,2 Mio. $, um gemeinsam mit dem Pacific Northwest National Laboratory (PNNL) in Richland, Washington, an der Natrium-Schwefel-Batterie weiterzuarbeiten.

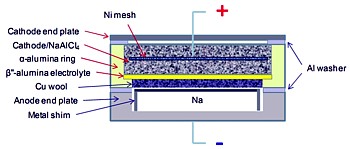

An Eigenmitteln steckt EaglePicher 1,8 Mio. $ in das dreijährige, von Gordon Graff koordinierte Projekt, bei dem das NGK-Design eine planare und kompaktere Architektur erhalten soll, welche die Effizienz und die Leistung der Batterie um etwa 30 % steigert und gleichzeitig auch den Herstellungsprozeß erheblich vereinfacht und um 25 – 30 % günstiger macht. Dies soll durch eine flache, ebene und viel dünnere Membran in einem kastenförmigen Aufbau erreicht werden, und dies bei niedrigeren Temperaturen als herkömmliche zylindrische Versionen.

Nachdem man sich am PNNL im ersten Jahr auf die Grundlagenforschung konzentriert hat, wird 2010 bei EaglePicher mit der Arbeit an einem größeren Demonstrationssystem begonnen. Man hofft, gegen Ende 2012 eine 5 kW Batterie vorweisen zu können, die 10 kWh Energie liefert.

Europas größter Natrium-Schwefel-Speicher

zu diesem Zeitpunkt wird 2009 von

der gerade gegründeten Berliner Firma Younicos gemeinsam

mit dem Stromkonzern Vattenfall in Berlin-Adlershof errichtet. Das

1 MW Pilotprojekt mit einer Kapazität von 6 MWh simuliert die Stromversorgung

der Azoreninsel Graciosa, wo es 1.000 Haushalte sechs Stunden lang

versorgen soll (andere Quellen: über 4.000 Haushalte). Falls dort Windräder

und Solarzellen zugleich ausfallen, müssen derzeit Dieselgeneratoren

angeworfen werden, die jedoch nur in begrenzter Menge zur Verfügung

stehen.

Die in zwei gigantischen Metallschränken untergebrachten Batterien selbst stammen aus Japan, während die Regelelektronik des Gesamtsystems in Berlin entwickelt wird. Ein großer Dieselgenerator liefert Energie an ein kleines Modell-Umspannwerk, und die Ingenieure nutzen die Echtzeitdaten tatsächlicher Wind- und Stromanlagen, um zu simulieren, wie der Ökostrom sich mit dem Dieselstrom mischt. Die Demonstrationsanlage soll auch als Schaufenster dienen, in dem andere Städte und Gemeinden ihren eigenen Strom-Mix ebenfalls minutiös durchspielen können.

Die Realisierung des Projekts auf Graciosa beginnt 2012, und soll 2014 abgeschlossen sein. Zusammen mit dem 2,5 MW Batteriespeicher wird auf der Insel ein 5,4 MW Windpark und ein 500 kW Photovoltaik-Kraftwerk gebaut. Im Jahresdurchschnitt sollen damit 70 % des auf der Insel benötigten Stroms aus Erneuerbaren Quellen gedeckt werden.

Die Gründer des Unternehmens hatten in einer Vorgängerfirma bereits 2005 begonnen, die vielversprechendsten Speichertechnologien zu untersuchen und dabei unter anderem auch mechanische Speicher wie Schwungräder oder Druckluftspeicher betrachtet. Schließlich entscheidet man sich für elektrochemische Speicher, nämlich Natrium-Schwefel-, Lithium-Ionen- und Vanadium-Redox-Flow-Batterien. Parallel dazu werden mit Yill, Yoe und Yana Produktideen für mobile Bürospeicher (Yill Office), intelligente Hausspeicher und nachhaltige Elektromobilität entwickelt.

Ab September 2013 baut Younicos für den Schweriner Ökostromanbieter WEMAG neben dem 110 kV Umspannwerk Schwerin-Lankow den europaweit ersten kommerziellen vollautomatisierten Batteriepark (allerdings mit Lithium-Ionen-Zellen von Samsung SDI), der ab Mitte 2014 mit einer Leistung von 5 MW und einer Kapazität von 5 MWh die Netzfrequenz im windreichen West-Mecklenburg stabilisieren wird. Ein weiterer Netzspeicher wird am Umspannwerk in Leighton Buzzard nordöstlich von London installiert.

Im April 2009 berichten

Wissenschaftler der Firma Ceramatec Inc. in Salt

Lake City (seit 2008 die Forschungs- und Entwicklungsabteilung

der zwischenzeitlichen Muttergesellschaft CoorsTek), daß sie eine neue

Batterie auf Natrium-Schwefel-Basis entwickelt haben, die in der Lage

ist, bis zu 20 kWh Strom zu speichern, was ausreichend ist um ein ganzes

Haus einen Tag lang mit Energie zu versorgen oder über

einen Zeitraum von 4 Stunden eine Dauerleistung von 5 kW zu liefern. Die

Lebensdauer wird mit 10 Jahren beziffert.

Die Firma war 1976 als Spin-off von einer Gruppe von Professoren der University of Utah gegründet worden, die zuvor wichtige Beiträge zur Entwicklung der Natrium-Schwefel-Batterie-Technologie für Fahrzeuge geleistet hatten, welche die Ford Motor Co. zu jener Zeit verfolgte. Daneben beschäftigt sich das Unternehmen auch mit Li-Io-Akkus.

Die nun gemachte, wichtige Innovation ist, daß es Ceramatec gelang, die extrem hohe Betriebstemperatur der NaS-Technologie signifikant zu senken. Innerhalb der Batterie ist ein Stück festes Natriummetall durch eine besondere, hauchdünne keramische Membran mit einer Schwefelverbindung verbunden. Die Keramik, die dies möglich macht, wird von den Chemikern NaSICON genannt, was für ,sodium super ion conductor’ steht, d.h. Super-Natrium-Ionenleiter. Die Herstellungsformel ist ein Betriebsgeheimnis. Im Labor erreicht eine kleine Batterie – ein NaSICON-Sandwich in Silberfolie – bereits über 200 Wh/kg.

Das Unternehmen rechnet damit, daß eine Batterie von der Größe eines Kühlschranks 20 – 40 kWh Energie speichern kann, und dies bei einer Temperatur unterhalb von 90°C (der Schmelzpunkt von Natrium liegt bei 98°C). Die Batterie soll 2011 marktreif sein und etwa 2.000 $ kosten. Im November 2009 wird die Natrium-Schwefel-Heim-Batterie vom US-Magazin Popular Mechanics als eine der 10 bemerkenswerten Innovationen des Jahres mit dem Breakthrough Award ausgezeichnet... doch danach hört man nichts mehr von der Entwicklung.

Im Jahr 2010 wird ein NaS-Batterie-System zur Steigerung der Versorgungssicherheit der Kleinstadt Presidio in West Texas installiert, die bislang häufige Stromausfälle hat, da sie als einzige Verbindung zum US-Stromnetz nur eine 100 km lange, 1948 erbaute und längst überalterte Übertragungsleitung besitzt.

Der 4 MW NaS-Akku der japanischen Firma NGK-Locke Inc. besteht aus 80 Modulen von jeweils 3.600 kg Gewicht, die auf 24 Trucks herantransportiert werden. Er kann Strom für bis zu acht Stunden speichern und wird im April in Betrieb genommen.

Die Electric Transmission Texas LLC (ETT), ein Joint Venture zwischen Tochterunternehmen der American Electric Power und Warren Buffetts Elektrizitätsgesellschaft MidAmerican Energy Holdings, investiert rund 25 Mio. $ in das Projekt, will aber 2012 auch eine neue 69 kV Übertragungsleitung für etwa 45 Mio. $ bauen (andere Quellen: 60 Mio. $).

Im September 2010 gibt

Claus Rubenius, Erfinder und Gründer der dänischen Firma Amplex, seine

Pläne für einen innovativen Energiespeicher in Mexiko bekannt. Das

Projekt, das mehrere Milliarden Dollar und Hunderte von Hektar Land

erfordern wird, soll die Art, in der erneuerbare Energie (und konventionelle

Energie) erzeugt, übertragen und bewertet wird, grundlegend verändern.

In dem von Rubenius ,Energie-Lager’ bezeichneten

System sollen 1.000 MW Natrium-Schwefel-Batterien installiert werden,

die 4 – 6 Gwh Strom speichern können. Die Finanzierung des über 4 Mrd.

$ teuren Projekts soll Japans Export/Import-Bank übernehmen.

Als erstes werden in Mexiko, 140 Hektar Land gekauft (andere Quellen: 350 Hektar), da die seit April 2011 in Dubai beheimatete Firma RUBENIUS den Speicherplatz Energie- und Versorgungsunternehmen in den USA und Mexiko anbieten will. Später im Jahr sollen weitere Flächen dazukommen. Immerhin hat auch schon Mexikos Präsident Calderon seine Unterstützung für das Projekt bekannt gegeben, dessen Umsetzung 5 – 7 Jahre dauern wird. Der gewählte Standort in Mexicali liegt im Science Park von Silicon Border, in direkter Nähe sowohl zum Baja-California-Stromnetz als auch zum US-Netz. Da NGK der weltweit einzige – und meist ausverkaufte - Produzent in größeren Mengen ist, übernehmen Amplex und Rubenius die gesamte Produktionskapazität von NGK für die nächsten 6 - 10 Jahre. Bereits im Laufenden Jahr 2011 sollen die ersten 50 MW installiert werden. Um das Projekt voranzutreiben wird das Unternehmen auch eine Fabrik in der Nähe bauen, um die Energiespeicher herzustellen.

In den Vereinigten Arabischen Emiraten hat die Amplex Group (eine Tochtergesellschaft von Rubenius) bereits 2009 eines der größten NaS-Energiespeichersystem der Welt in Betrieb genommen, mit immerhin 350 MW. Im Februar 2012 wird in der Fachpresse gemeldet, daß die etwas mysteriöse Firma Entlassungen ihrer Mitarbeitern vornimmt, danach taucht weder das Unternehmen noch das Projekt ein weiteres Mal auf.

Im November 2010 meldet POSCO,

ein bereits 1968 gegründeter großer Stahlhersteller

in Korea, daß ihm die erfolgreiche Entwicklung einer Natrium-Schwefel-Batterie

für hohe Speicherkapazität gelungen sei, die eine mehr als 3-mal höhere

Dichte als die bestehenden Batterien und eine Lebensdauer von mehr

als 15 Jahren hat. Die Vermarktung soll bis zum Jahr 2015 erfolgen

– bislang ist allerdings nichts Neues über das Projekt zu erfahren.

Im

Februar 2013 startet am Dresdner Zentrum

für Batterieforschung das vom Fraunhofer IWS Dresden (Institut

für Werkstoff- und Strahltechnik) koordinierte Forschungsprojekt ,Batterie

– Stationär in Sachsen (BaSta)’,

bei dem die Forschungsaktivitäten von vier Fraunhofer-Instituten, dem

Leibniz-Institut IFW, der TU Dresden und der TU Bergakademie Freiberg

gebündelt werden, um kosteneffiziente Speicher zu entwickeln.

Forschungsschwerpunkte des 3-jährigen Projektes sind Materialien für die Niedrigtemperatur-Natrium-Schwefelbatterie und die dazu gehörigen Fertigungstechnologien sowie der Entwurf, der prototypische Aufbau und die experimentelle Erprobung von Natrium-Schwefel-Speichermodulen für hochkapazitive Batterie-Speicherwerke. Das Bundesumweltministerium (BMU) fördert die Initiative mit 4,8 Mio. €.

Der Aufbau des Zentrums für Batterieforschung wurde von der EU und dem Land mit 3 Mio. € gefördert. Eigenmittel des IWS und der Fraunhofer-Gesellschaft in Höhe von weiteren 2 Mio. € sowie BMBF-Projektmittel in Höhe von 1 Mio. € flossen bereits in die technische Ausstattung. Für 2013 sind weitere Investitionen geplant. Die Forschungsergebnisse sollen insbesondere Industrieunternehmen angeboten werden.

Der US-Energieversorger Pacific

Gas and Electric Company (PG&E) mit Firmensitz in San

Francisco und die California Energy Commission geben im Mai 2013 bekannt,

daß man als Pilotprojekt gemeinsam einen Natrium-Schwefel-Energiespeicher

im Kraftwerksmaßstab und mit einer Kapazität von 4 MW aufbauen will,

der mehr als sechs Stunden Energie zu speichern vermag. Hersteller

der Batterien ist die NGK. Über

die Gesamtkosten werden noch keine Angaben gemacht. Die Energie-Kommission

fördert das ,Yerba Buena Battery Energy Storage System Pilot Project’,

das in San Jose umgesetzt werden soll, mit 3,3 Mio. $. PG & E

wird dabei eng mit dem Electric Power Research Institute (EPRI) zusammenarbeiten,

um zu studieren, wie NaS-Energiespeicher die Netzqualität und Zuverlässigkeit

verbessern und eine stärkere Integration der Energie aus erneuerbaren

Quellen ermöglichen können.

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...