Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (IV)

Eisenbasierte Batterien

Im August 1999 wird gemeldet,

daß Wissenschaftler um Projektleiter Stuart Licht am Technion

- Israel Institute of Technology in Haifa eine wieder aufladbare Super-Eisen-Batterie auf

der Basis von ‚Eisen (VI)’ entwickelt haben, die preisgünstig hergestellt

werden und bis zu 50 % mehr Energie speichern kann als herkömmliche

Batterien.

Bei ihrer Suche nach einem energiereichen, umweltfreundlichen Ersatz für das Mangandioxid der Alkalizellen-Kathode hatten die Forscher herausgefunden, daß sich hierfür auch bestimmte Eisen-Sauerstoff-Verbindungen eignen, sogenannte Ferrat-Salze, die aufgrund ihres ungewöhnlichen sechswertigen Eisens auch ‚Super-Iron’ genannt werden. Der Studie zufolge eignen sich am besten Kaliumferrat (K2FeO4) sowie das – allerdings weniger umweltfreundliche – Bariumferrat (BaFeO4). Während herkömmliche Mangandioxid-Batterien nur 323 Wh/kg liefern, speichern die Ferrat-Zellen 475 respektive 419 Wh/kg. Die neuen Batterien könnten wieder aufgeladen werden und sollen bei der Entsorgung keine giftigen Substanzen absondern.

Das Patent für eine aufladbare Speicherbatterie auf Basis von Eisen, die aus zwei Halbzellen besteht, hatte Licht im Rahmen der Firma Chemergy Ltd. bereits im Mai 1998 angemeldet (EP 0974169 B1, erteilt 2001). Im Jahr 2004 arbeitet Licht an der University of Massachusetts in Boston weiter an seiner Batterie, über die in dieser Zeit auch einige Fachartikel veröffentlicht werden, und 2011 meldet er von der George Washington University aus ein weiteres Patent an (PCT/US2011/042740, erteilt 2012). Über irgendwelche Umsetzungen ist bislang jedoch nichts zu finden.

Eisen-Luft-Batterie

Die wieder aufladbare Eisen-Luft-Batterie nutzt

die chemische Energie, die bei der Oxidation von Eisenplatten entsteht,

wenn diese der Luft ausgesetzt sind – ein Vorgang der dem Rosten ähnelt.

Es gibt diese Batterien schon seit einigen Jahrzehnten, und nach der

Energiekrise Anfang der 1970er Jahre steigt auch das

Interesse an ihrer Weiterentwicklung. Trotzdem gelten sie bislang als

wenig effizient, und insbesondere die langsame Entladung und kurze

Lebensdauer machen sie für einen Einsatz als Netz-Speicher ungeeignet.

Außerdem erfordern diese Batterien einen hohen Grad an Unterstützung,

da das CO2 aus der Luft entfernt werden muß, um die Bildung

von Kaliumcarbonat im KOH-Elektrolyten zu verhindern. Positiv schlägt

zu Buche, daß Eisen billig ist (~ 1 $/kg), während die Luft gar nichts

kostet.

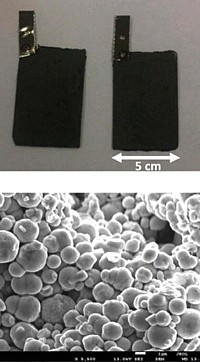

und Carbonyleisenpulver

Im August 2012 wird gemeldet, daß es einem Forscherteam um Prof. Sri Narayan an der University of Southern California (USC) gelungen ist, die Energiespeichereffizienz einer Eisen-Luft-Batterie um das Zehnfache zu steigern. Durch Beimischung von Wismutsulfid (Pepto-Bismol) in die eisenhaltige Elektrodenbeschichtung können die Effizienzverluste durch die bei der Oxidation entstehenden Wasserstoffe auf knapp 4 % reduziert werden. Bisher war durch die intensive chemische Hydrolyse-Reaktion im Inneren der Batterie etwa 50 % der Energie in die Erzeugung von Wasserstoff geflossen. Die umweltfreundlichen neuen Low-Cost-Batterien, die bereits zum Patent angemeldet sind, haben eine Speicherkapazität von 8 – 24 Stunden, wobei die Entladungsgeschwindigkeit, die jetzt bei 1 – 2 Stunden liegt, durch gezielte weitere Veredelung des Eisens noch beschleunigt werden soll.

Eine weitere entscheidende Stärke des Systems ist das bemerkenswert einfache und kostengünstige Design der Eisenelektrode. Die Forscher kombinieren Eisenpulver mit einem Polyethylen-Bindemittel und erhitzen die Mischung, um eine als ‚Preßplatte’ einfach herzustellende Elektrode mit hoher spezifischer Energie zu erhalten. Um 1 kWh Energie zu speichern sind nur etwa 3 kg Eisenpulver erforderlich, weshalb die Forscher hoffen, einen stark konkurrenzfähigen Batteriepreis von nur 100 $/kWh zu erreichen.

Narayan hatte im Oktober 2010 aus dem ARPA-E Programm eine dreijährige Förderung in Höhe von 1,5 Mio. $ erhalten, um einen Eisen-Luft-Akku als großen Energiespeicher zu entwickeln, der dabei helfen soll, die erneuerbaren Energiequellen in das Stromnetz zu integrieren.

Interessant ist, daß die deutsche

Firma Linde

AG bereits im Mai 2012 das Patent für ein

‚Versorgungssystem mit Metall-Luft-Batterie und Luftzerlegungsanlage’

sowie das zugehörige Betriebsverfahren beantragt hat (DE 102012008963

A1, erteilt 2013), bei dem die Ansprüche u.a. auch

eine Eisen-Luft-Batterie umfassen.

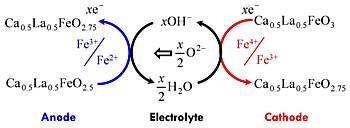

Im August 2012 berichten Forscher um MitsuhiroHibino von der Universität Tokio von ihrer Entwicklung einer neuartigen Lithium-freien, wäßrigen Sauerstoffschaukel-Batterie (o. Sauerstoff-Pendel-, Oxygen Rocking), bei welcher der Sauerstoff zwischen der Kathode und der Anode pendelt, die aus Perowskit-verwandten Oxiden auf Eisenbasis bestehen.

Im Dezember 2013 meldet das Team die Konstruktion eine Batterie auf Grundlage einer CaFeO3 Kathode und einer Natriumanode, in Verbindung mit einem NaClO4/Triglyme-Elektrolyten.

Unterstützt werden die Forschungen von der japanischen Gesellschaft zur Förderung der Wissenschaft (JSPS) und von der ‚Nanotechnologie-Plattform’ des Ministeriums für Bildung, Kultur, Sport, Wissenschaft und Technologie (MEXT).

Diese wieder aufladbare Sekundärbatterie hat den großen Vorteil, daß sie auch ohne teure Elektrodenmaterialien wie Kobalt auskommt. Über praktische Umsetzungen ist noch nichts bekannt.

Eisen-Nickel-Batterie

Siehe unter Nickel-Eisen-Batterie.

Eisen-Phosphat-Batterie

Siehe unter Lithium-Eisen-Phosphat-Batterie.

Eisen-Silber-Batterie

Mit wieder aufladbaren Eisen-Silber-Zellen beschäftigt

sich in erster Linie die Firma Westinghouse Electric Corp. in

Pittsburgh, Pennsylvania, die schon 1977 über erfolgreiche

Umsetzungen berichtet. Die alkalischen Batterien mit einem KOH-Elektrolyt

und den Arbeitsmaterialien Silber und metallisches Eisen haben eine

sehr hohe Energiedichte und eine gute Zykluslebensdauer. Zu diesem

Zeitpunkt bieten sie die höchste Energiekapazität unter den verfügbaren

handelsüblichen Batterien, allerdings verhindern ihre hohen Kosten

eine weite Verbreitung.

Das Unternehmen setzt die neuen Batterien als Notstromversorgung bei Fesselballon-Telekommunikationssystemen ein und betrachtet sie auch als ideale Energiequellen für viele andere Anwendungen einschließlich mobiler Antriebe an Land und in U-Booten.

Jede Eisen-Silber-Zelle liefert nominal 1,1 V, wobei Westinghouse Batterien produziert, die aus 24 Stück solcher Zellen bestehen, die jeweils bei einem Gewicht von 1,67 kg eine Energieleistung von etwa 3,5 kWh erreichen. Eine 40 kg Batterie hat damit etwa fünf Mal die Energiekapazität von Blei-Säure-Batterien, und das Doppelte von Nickel-Cadmium-Batterien von vergleichbarem Gewicht.

Erst im Jahr 1990 berichtet das Unternehmen über weitere Fortschritte bei der Entwicklung einer Silber-Eisen-Batterie für Kommunikationszwecke. Dabei werden Tests mit einer experimentellen 8 Ah/12 V Batterie durchgeführt, die speziell für die Leistungsanforderungen einer Funkanlage entwickelt worden ist. Die Ergebnisse zeigen, daß die Silber-Eisen-Batterie wartungsfrei über 20 Zyklen betrieben werden kann, bei vernachlässigbarer Verschlechterung der Kapazität bzw. Spannung. Durch den Zusatz von Wasser im 25. Zyklus erholt sich die Batterie sofort. Nun werden mehreren Design-Modifikationen geplant, um die Notwendigkeit einer Wartung vollständig zu eliminieren.

Farbstoff-Batterie

Das im Juni 2012 gegründete Startup Alveo

Energy in Palo Alto, Kalifornien, entwickelt eine langlebige

und extrem preisgünstige Batterie mit Wasser als Elektrolyt. Die

Grundlage dieser Technologie hatte Colin Wessells an der Stanford

University gelegt, der vier Jahre zuvor mit seiner entsprechenden

Diplomarbeit begonnen hatte. Nun ist Wessells gemeinsam mit dem ursprünglichen

Ideengeber Prof. Robert Huggins Gründer der Firma, welche die Kommerzialisierung

der neuen Batterie anstrebt. Neben Wasser besteht diese in erster

Linie aus dem elektrochromatischen Farbstoff Preußischblau,

der u.a. für Blue Jeans verwendet wird. Hergestellt wird die Alveo-Batterie,

indem dem Preußischblau etwas Eisen und Kupfer zugefügt wird, um

dadurch eine Batterie-Struktur zu optimieren, die einen wasserbasierten

Elektrolyten verwenden kann. Die Ausarbeitung dieser Struktur beschäftigte

Wessells zwei Jahre, der nun damit rechnet, daß es bis zu einer kommerziellen

Version noch mindestens drei Jahre dauern wird, wenn nicht länger.

Um Objekte wie Fahrzeuge zu bewegen, sind die Batterien weniger geeignet, da sie eine geringere Spannung haben und auch eine kleinere Ladung liefern als typische Lithium-Ionen-Batterien – etwa ein Zehntel der Energie, ein Drittel die Spannung, und ein Drittel der Ladung. Der Grund dafür ist, daß nur ein Sechstel der Ionen in der Batterie-Struktur elektrochemisch aktiv sind. Dies bedeutet, daß die Batterien relativ groß und daher vor allem für den stationären Einsatz geeignet sind.

Das Unternehmen ist der F&E-Phase und veröffentlicht im Oktober Daten des ersten Prototyps (die inzwischen jedoch nicht mehr Online sind). Als das Department of Energy aus dem ARPA-E Programm im November 66 Projekte finanziert, ist Alveo mit einem Zuschuß in Höhe von 4 Mio. $ dabei, eine der größten Einzelzuwendungen. Grund ist das Potential der niedrigen Herstellungskosten von weniger als 100 $/kWh, was sogar noch unter dem gegenwärtigen Preis von Blei-Säure-Batterien liegt (150 – 200 $/kWh).

Mit der zweiten Generation der Batterie wird versucht, Größe und Leistung zu verbessern. Dieser Prototyp ist bereits in der Lage, die Batterieleistung über ein bis zwei Jahre ohne Beeinträchtigung aufrecht zu erhalten, wobei für kommerzielle Batterien eine Lebensdauer von fünf bis zehn Jahren anvisiert wird. In Arbeit ist nun ein 1 kW Prototyp, der drei bis vier Mal größer als eine Standard-Auto-Batterie ist und 50 kg wiegt. Sonst gibt es bislang keine weiteren Neuigkeiten, und auch die Homepage von Alveo ist völlig nichtssagend.

Im Dezember 2012 wird in der Fachpresse noch ein weiterer

Farbstoff genannt. Diesmal berichten Wissenschaftler der Rice University,

des City College of New York und

des US Army Research Laboratory um

Prof. George John und Dr. Leela Reddy darüber, gemeinsam eine Batterie

entwickelt zu haben, bei welcher der rote Farbstoff Purpurin,

ein Extrakt aus Krappwurzeln (Rubia tinctorum), eingesetzt

wird. Dieser wird seit mindestens 3.500 Jahren als natürlicher Farbstoff

für Textilien verwendet, in jüngerer Zeit beispielsweise bei der Fes

oder Tarbusch genannten orientalischen Kopfbedeckung.

Purpurin ist einfacher herzustellen als viele andere organische Materialien und zudem noch ungiftig. Die elektronenreichen, sechsgliedrigen (aromatischen) Ringe der Farbmoleküle sind in der Lage, Carbonyl- und Hydroxylgruppen anzugliedern, was sie zu hervorragenden Elektroden zur Verwendung in Batterien macht. Sie lassen sich auch leicht mit Lithium verbinden. Hergestellt wird die Purpurin-Elektrode bei Raumtemperatur und in wenigen einfachen Schritten: Purpurin wird in einem alkoholischen Lösungsmittel aufgelöst und dann Lithiumsalz hinzugefügt, worauf sich die Lösung von rötlich gelb zu rosafarben verfärbt, wenn sich das Salz mit der Purpurin verbindet und chemisch lithiumhaltiges Purpurin entsteht (Chemically Lithiated Purpurin, CLP). Das Lösungsmittel wird entfernt und der verbleibende Feststoff, der auch bei Raumtemperatur gelagert werden kann, wird im Vakuum getrocknet.

Um eine Arbeitselektrode zu machen, wird die Purpurin/CLP mit Ruß in einem Verhältnis von 80:20 gemischt und auf eine Edelstahlplatte beschichtet. Die Testergebnisse zeigen einen anodischen Peak bei 2 V und kathodische Peaks bei etwa 2,6 V und 3,2 V, was die Forscher als eindeutige Beweise für reversible Lithiierung/Delithiierung-Prozesse in den Purpurin-Moleküln betrachten. Die sehr gute reversible Lithium-Ionen-Speichereigenschaft von etwa 90 mAh/g nach 50 Lade Entlade-Zyklen ist vergleichbar mit der von herkömmlichen anorganischen Kathoden. Nun suchen die Forscher nach Wegen, um die Leistung zu verbessern, beispielsweise durch das ‚Engineering’ der ebenen Substrate in miteinander verbundene poröse 3D-Strukturen, durch die Verbesserung der Leitfähigkeit des organischen Moleküls und durch die Suche anderen organischen Molekülen und Verarbeitungstechniken.

Die Forscher sind überzeugt, in ein paar Jahren einen kommerziellen ‚grünen’ Li-Ionen-Akku entwickeln zu können. Ein wichtiger Faktor zur Weiterverfolgung dieser Technologie ist, daß Purpurin-Akkus mit Standard-Batteriefertigungstechniken hergestellt werden können.

Fluorid-Ionen-Batterie

Im Oktober 2011 wird aus dem Karlsruher

Institut für Technologie (KIT) gemeldet, daß ein Team um

Maximilian Fichtner und Munnangi Anji Reddy vom Institut für Nanotechnologie

ein völlig neues Konzept für wiederaufladbare Metallfluorid-Batterien

entwickelt hat. Das auf der Übertragung von Fluorid-Anionen zwischen

den Elektroden basierende System (Fluorid-Shuttle), verspricht neben

der höheren Speicherkapazität auch eine erhöhte Betriebssicherheit,

da es ohne Lithium auskommt. Die theoretische Energiedichte einer

solchen Batterie beträgt bis zu 5.200 Wh/L. Die Publikation stößt

weltweit auf starkes Interesse und stößt in verschiedenen Ländern

Forschungsprogramme an, um das neue Prinzip zu erforschen und weiterzuentwickeln.

Die Fluorid-Ionen-Batterie verwendet eine Anode aus dem Metall Cer, eine Kathode aus Metallfluorid und einen fluoridhaltigen Elektrolyten. Den Ladungstransfer dabei übernimmt anstelle des Lithium-Kations das Fluorid-Anion, wobei es an Kathode und Anode jeweils zur Bildung eines Metallfluorids bzw. zu dessen Reduktion kommt. Da sich pro Metallatom mehrere Elektronen übertragen lassen, können sehr hohe Energiedichten erreicht werden – bis zu zehn Mal so hoch wie bei gegenwärtigen Lithium-Ionen-Batterien. Ein erster Prototyp erreicht bei Spannungen von über 2,5 V eine Ladekapazität von über 300 mAh/g. Allerdings nur bei Temperaturen von etwa 150°C, weshalb als nächstes nach leitfähigen Elektrolyten zur Anwendung bei Raumtemperatur gesucht werden soll. Zudem halbiert sich gegenwärtig die Ladekapazität der Metallfluorid-Akkus schon nach wenigen Ladezyklen, weshalb es auch erforderlich ist, Materialdesign und Batteriearchitektur weiter zu optimieren.

Ein weiterer Schwerpunkt des KIT ist die Entwicklung neuer festkörperchemischer Verfahren zur Synthese funktioneller Nanokomposite für Konversionselektroden. Es gelingt dem Team, durch eine einfache Pyrolyse eine auf Eisenfluorid basierte Kathode herzustellen, die eine hohe Speicherkapazität und Zyklenstabilität aufweist.

Im April 2013 wird Maximilian Fichtner zum Professor für Festkörperchemie an der Universität Ulm ernannt und übernimmt am Helmholtz-Institut Ulm (HIU) die Leitung der neuen Forschungsgruppe ‚Materials I’, die sich vor allem mit der Erforschung neuer Batteriekonzepte beschäftigen wird, welche nicht auf Lithium basieren.

Bereits zuvor konnte am KIT gezeigt werden, daß das Prinzip des reversiblen Shuttles von einfach geladenen Anionen auch den Bau von sogenannten Chlorid-Ionenbatterien möglich macht, deren Materialeigenschaften die Perspektive bieten, noch höhere volumetrische Energiedichten zu erreichen. Daneben wird auch an einer Magnesium-Schwefel-Batterie gearbeitet (s.d.).

Fluor-Lithium-Batterie

Siehe unter Lithium-Fluor-Batterie.

Germanium-Batterie

Siehe unter Lithium-Germanium-Nanoröhrchen-Batterie.

Graphen-Batterie

Siehe unter Lithium-Graphen-Batterie.

Graphit-Batterie

Eine Graphit-Batterie gibt es bislang noch nicht –

doch einen äußerst interessanten Ansatz, der in ihre Richtung verweist.

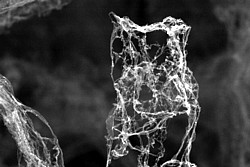

Im Juli 2012 berichten Materialwissenschaftler um Prof. Karl Schulte von der Universität Hamburg-Harburg (TUHH) und Prof. Rainer Adelung von der Universität Kiel, daß sie bei Experimenten mit Kohlenstoff-Nanoröhren auf ein Material gestoßen sind, das zu weniger als einem Prozent aus Kohlenstoff besteht – und sonst nur aus Luft. Unter einem Rasterelektronenmikroskop zeigen die pechschwarzen Partikel ihre Feinstruktur aus winzigen Kohlenstoffröhrchen, die dreidimensional miteinander verwachsen sind und eine Art Schwamm mit unzähligen Poren bilden, in denen Luft enthalten ist. Zieht man das Gewicht der Luft ab, wiegt der Röhrenverbund nur 0,2 mg/cm3 (zum Vergleich: Luft wiegt 1,2 mg/cm3. Enthielten die Poren ein Vakuum, würde das einfach davon schweben.

Der zu diesem Zeitpunkt leichteste Feststoff der Welt, den die Forscher Aerografit nennen, ist damit auch mehr als viermal leichter als der bisherige Weltrekordhalter, ein Röhrengeflecht aus Nickel und Phosphor, das 0,9 mg/cm3 wiegt. Im Unterschied zu diesem Stoff sind die Röhren des Aerografit porös – und unter anderem deshalb leichter. Von Graphen, dem dünnsten Material der Welt, das aus nur einer Lage Kohlenstoffatomen besteht und quasi zweidimensional ist, unterscheidet sich Aerografit im Wesentlichen durch seine Dreidimensionalität.

Während ultraleichte Materialien normalerweise Druck, aber nicht Zug aushalten können, zeichnet sich Aerografit durch eine hervorragende Stabilität bei Druck- und Zugbelastungen aus. Der Stoff läßt sich um bis zu 10 % auseinanderziehen oder um bis zu 95 % zusammenpressen und dann wieder in seine ursprüngliche Form bringen, ohne Schaden zu nehmen. Diese Belastbarkeit prädestiniert das Material für den Einsatz in Batterien, wo bei der Beladung mit Strom hohe Kräfte auftreten. Zugleich kann der Stoff dank seiner hohen Leitfähigkeit die Kapazität der Batterien erhöhen. Die Forscher erwarten, daß das Material in 10 bis 20 Jahren zur industriellen Anwendung kommen.

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...