Buch der Synergie

| Blättern |

TEIL C

TEIL C

Andere elektrische Fahrzeuge

Kapsel-Pipelines (II)

Relativ gut durchdacht wirkt die Idee des Ingenieurs Joseph Foa,

der während seiner Arbeit an verschiedenen Instituten wie dem Cornell

Aeronautical Laboratory und dem Rensselaer Polytechnic Institute ein

Bahnsystem namens Tubeflight entwickelt und in den 1960ern immer

mal wieder vorstellt und erweitert.

Foa will fast 60 m lange Züge durch Röhren schießen, die in der Erde versenkt sind. Ein Vakuum soll dabei nicht erforderlich sein. Stattdessen soll die Luft wahlweise mit Propellern oder auch Staustrahltriebwerken von der Vorder- zur Hinterseite des Zuges gesaugt werden. Dadurch würde sich ein Luftpolster bilden, auf dem der Zug schweben kann – und das mit Geschwindigkeiten von 650 – 3.200 km/h.

Am Rensselaer Polytechnic Institute wird 1966 sogar eine Wirtschaftlichkeitsstudie unter dem Namen Project Tubeflight: Phase I abgeschlossen, bei der es um die aerodynamisch geformten Transportfahrzeuge geht, die mit hoher Geschwindigkeit in Nicht-Vakuum-Röhren fahren sollen. Über eine Umsetzung ist allerdings nichts zu finden.

(Grafik)

Es werden verschiedene Modi untersucht: Schub, der durch eine kontinuierliche Übertragung von Luft in das Rohr unmittelbar vor und auf der Rückseite des Fahrzeugs erzeugt wird; die Verwendung von Propellern und anderen Systemen als Schub-Generatoren; sowie die Nutzung hochfrequenter elektrische Energie zum Antrieb des Fahrzeugs.

Im Zuge der Arbeiten wird auch eine kleine Testanlage gebaut, die aus einem 30 cm durchmessenden und 600 m langen Rohr besteht. Das Projekt scheint danach aber nicht weitergeführt worden zu sein, denn von einer Phase II ist nicht zu finden.

An dem Konzept eines Hochgeschwindigkeits-Röhren-Transports arbeitet M.

Carstens am

Georgia Institute of Technology, der auch die Jet-Pumpen-Düse (oder

Booster-Pumpe) für Pneumatic Capsule Pipeline (PCP)-Systeme erfindet

– unabhängig und zeitgleich mit A. Alexandrov von russischen Special

Design Bureau. Carstens konstruiert bei Stocksbridge, Georgia, im Jahr 1971 einen

ersten Prototypen, gesponsert von TRANSCO aus Houston. Ein zweiter

Prototyp wird 1973 in Houston errichtet. Beide Systeme

werden unter dem Begriff Tubexpress bekannt,

obwohl der Rohrdurchmesser des zweiten Prototyps mit knapp 40 cm wesentlich

kleiner ist als beim ersten (91,5 cm). Das spätere System wird für

den Massentransport von Mineralien entwickelt und ist mit Prototypen

der Be- und Entladeeinheiten ausgestattet.

von Carstens

In den 1970er Jahren beschäftigt sich die British Hydromechanics Research Association (BHRA) in Cranfield mit der PCP-Technologie und betreibt vom November 1976 bis zum März 1979 eine 550 m lange, schleifenförmige Teststrecke aus einer Pipeline mit 60 cm Durchmesser. Das Projekt wird weitgehend von der britischen Regierung und verstaatlichten Industrien wie British Steel unterstützt, neben einigem privatwirtschaftlichen Engagement.

Unmittelbar vor der Schließung der Testanlage wird noch ein non-stop Test über eine (rechnerische) Gesamtstrecke von 7.500 km durchgeführt, bei dem die Kapsel eine durchschnittliche Geschwindigkeit von 12 m/s erreicht – ohne daß sie anschließend eine wesentliche Wartung benötigt. An der Vermarktung der Technologie ist die British Technology Group beteiligt, während sich die William Press Group mit der Weiterentwicklung der Technologie, möglicherweise in Australien, befaßt, obwohl dies anscheinend zu keinen greifbaren Entwicklungen führt.

In Rußland wird das erste Transprogress-System für

den Transport von Bruchstein ausgelegt. In der Nähe von Tbilisi in

Georgien entsteht im November 1971 eine 2,1 km lange

Pipeline mit einem Durchmesser von 102 cm. Das System verwendet Züge

aus mehreren Behälter-Kapseln und einen pneumatischen ‚Mover’, der

den Zug beim Be-und Entladen bremst und eine Abdichtung gegen Luftverlust

bildet. Die Kapseln selbst sind auf mit Gummi bereiften Rädern montiert

und erreichen eine Geschwindigkeit von 30 km/h (beladen) bzw. 50 km/h

(unbeladen). Ein Zug aus sechs Kapseln hat eine Tragfähigkeit von 15

Tonnen. Das vom SKB Transnefteavtomatika konstruierte

und vom Institut Giprovodkhoz gebaute

System kann pro Jahr 0,4 Mio. t Abraum bewegen.

Sogar 8 Mio. t Kies und Sand pro Jahr bewegt eine 1975 gebaute Anlage der Sichevska Mühle; etwa 1979 soll ein weiteres System in der Nähe von Tula installiert worden sein; und 1980 wird in der georgischen Sowjetrepublik ein 18 km langes Transportsystem für Mineralien mit einem Röhrendurchmesser von 122 cm gebaut. LILO-2 ist so erfolgreich, daß es innerhalb von vier Jahren auf 49 km verlängert wird. Mit seinen 25 Zügen, die eine Kapazität von jeweils 36 Tonnen besitzen und sich mit einer Geschwindigkeit von 45 km/h bewegen, gilt LILO-2 als das bislang größte PCP-System auf dem Planeten.

Im Jahr 1983 wird in Leningrad (Sankt Petersburg) auf Grundlage der Transprogress-Technologie ein 11 km langes System für die Verbringung von Abfällen zwischen der Stadt und einem nahe gelegenen Verarbeitungsstandort konstruiert. Quellen zufolge sollen ähnliche Systeme in anderen sowjetischen Städten sogar schon früher im Gebrauch gewesen sein. Die Leningrad-Anlage jedenfalls scheint die 1990er Jahre nicht überlebt zu haben. Die Sowjets sollen Pläne für 20 oder mehr Systeme in der UdSSR gehabt haben, zum Transport von mineralischer Fracht, urbanen Gütern und möglicherweise sogar Passagieren.

von Coandă

Ab 1971 werden auch in Rumänen PCP-Systeme entwickelt.

Ein Team, das ursprünglich von dem Erfinder und Konstrukteur Henri

Coandă und dem Ingenieur Constantine Teodorescu-Tintea geleitet

wird, konstruiert eine Anlage mit einer Pipeline von 1 m Durchmesser,

deren Kapseln auf Stahlrädern und Schienen innerhalb der Röhre fahren.

Der weltweit erste Transport von Gütern durch Rohrleitungen auf der Grundlage

des atmosphärischen Druckunterschieds wird mit der 200 m langen Vakuumröhre

im Juni in Bukarest, in der Nähe des Wärmekraftwerks CTE București

Sud, durchgeführt.

Zur Information: Coandă hatte bereit 1910 im Alter von 24 Jahren den weltweit ersten experimentellen Thermojet Coandă-1910 gebaut – und 1935 ein Fluggerät in Form einer Fliegenden Untertasse, die er als Aerodina Lenticulara bezeichnete und deren Konzept später in Kanada von der Firma Avro Canada unter der Bezeichnung Avro Canada VZ-9AV Avrocar weiterentwickelt wurde.

Nach dem erfolgreichen Test, bei dem auch der Coanda-Effekt genutzt wurde (die Eigenschaften strömender Medien sich an ebenen oder konvexen Oberflächen anzulegen, anstatt sich abzulösen), errichten die Behörden eine Zweigstelle des Aerotubexpres Department in Măneciu Ungureni im Ciucaş-Gebirge. Über eine Länge von 1.300 m werden auf einer Trasse entlang des Flusses Teleajan zwei Rohre mit einem Durchmesser von 1 m installiert.

von Coandă

Die Antriebsstation besteht aus vier Ventilatoren und das System ist automatisiert und wird vom Steuerpult aus gesteuert. Die Frachtcontainer erreichen zwar nur eine Geschwindigkeit von maximal 35 km/h, schaffen es aber, die kurvenreiche Strecke in Măneciu zu bewältigen. Das Projekt soll auch ein Vorreiter des dynamischen Be- und Entladens von Kapseln sein, d.h. ohne die Notwendigkeit, diese dabei stoppen zu müssen.

Im Jahr 1980 – acht Jahre nach dem Tod von Coandă – wird auch der Transport von Personen in Rohrleitungen erprobt, wofür eine 6 m lange Stahlkapsel mit eigenem Bremssystem gebaut wird, in der zwei Passagiere Platz finden. Für die Versuche wird eine 400 m lange Rohrleitung errichtet. Die erreichte Geschwindigkeit beträgt nicht mehr als 70 km/h, und das große Problem ist der ohrenbetäubende Lärm in der Kapsel.

Solche PCP-Transportsysteme werden später auf kurzen Strecken in zwei Bergwerken in Baia Mare in Siebenbürgen und Caraorman in Caraorman im Donau-Delta eingesetzt, und möglicherweise auch in Maneciu Prahova in den Karpaten. Die Pipelines transportieren die Rohstoffe von den Steinbrüchen zu den Fabriken. Doch obwohl sie funktionieren, wird die Forschung nach der Revolution von 1989 aus Mangel an Mitteln eingestellt. Das Metall verschwindet und inzwischen soll es nur noch Betonfundamente zu sehen geben.

Zwischen 1975 und 1985 versuchen

die USA, die UdSSR und Großbritannien Märkte für ihre Technologien

zu finden. Die Sowjets scheinen dabei am erfolgreichsten gewesen zu

sein, obwohl es unklar bleibt, warum die Umsetzung der Systeme innerhalb

der UdSSR nach 1985 nicht fortgeführt wird. In den

USA versucht beispielsweise die Firma Tubefreight LLC von

William Vandersteel aus Dallas (die es inzwischen nicht mehr gibt)

ihr Tubexpress-System zur Bewegung von Getreide in

Montana einzuführen, was jedoch mit dem Argument der Unwirtschaftlichkeit

abgelehnt wird (s.u.). Während die sowjetische und die amerikanische

Technologie immerhin nach Japan verkauft werden kann, findet sich für

das britische System überhaupt keine kommerzielle Anwendung.

In den späten 1970er und frühen 1980er Jahre

werden an der niederländischen Twente University of Technology einige

theoretische und technische Fragen in Bezug auf PCP-Systeme untersucht,

ebenso wie am Institute of Hydrodynamics ASCR in Prag

ab den 1970er Jahren theoretische Forschungen durchgeführt

werden.

In Japan scheint man sich bereits in den 1960er Jahren

mit der PCP-Technologie beschäftigt zu haben, ohne daß daraus Umsetzungen

hervorgegangen wären. Erst mit Hilfe der russischen Transprogress-Technik

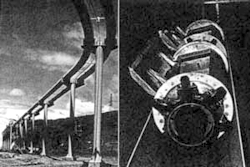

wird ab 1981 ein 3,2 km langes System aus zwei Röhren

von jeweils 1 m Durchmesser entwickelt, das ab 1983 in

der Präfektur Tochigi pro Jahr 2 Mio. t Kalkstein aus der Miene zu

einer Zementfabrik der Sumitomo Cement

Co. transportiert.

Die Technologie der amerikanischen Firma Tubexpress (oder eine Lizenz der TRANSCO aus Houston, Texas?) wird bei der Nippon Steel Corp. umgesetzt, die gemeinsam mit der Daifuku Machinery Works Ltd. vier Testsysteme mit unterschiedlichen Durchmessern und unterschiedlicher Länge konstruiert. Das größte System ist 540 m lang, hat einen Durchmesser von 90 cm und wird für die Untersuchung des Transports schwerer Lasten genutzt.

Diese Arbeiten führen Mitte der 1980er Jahre zur Entwicklung des Airapid-Systems, das verwendet wird, um gebrannten Kalk zu dem Muroran Stahlwerk Nr. 2 zu fördern. Die Doppelrohre mit einem Durchmesser von 60 cm verlaufen 7 – 8 m über dem Boden und transportieren jährlich 0,24 Mio. t des Materials über eine Strecke von 1,5 km zwischen den verschiedenen Teilen des Stahlwerks. Beide Unternehmen versuchen ihre Technologie weiter zu vermarkten, Sumitomo unter dem Namen Capsule-Liner, doch Erfolge haben sich bislang noch nicht eingestellt.

Seit Mitte der 1980er Jahre

wird die PCP-Entwicklung an der McMasters University in Kanada und

von der Firma Southern Ontario Technologies Inc. aus

Scarborough, Ontario, fortgeführt, u.a. auch zum Thema des vertikalen

PCP-Transports, wie er z.B. im Bergbau angewendet werden kann. Ein

Prototyp wird im Juni 1988 in Stoney Creek, Ontario,

für die Bewegung von Schotter errichtet. Einige dieser Ideen und Anwendungen

werden in der Folge von Sumitomo weiterentwickelt.

Interessant ist auch

ein kurzer Überblick über die alternativen Antriebsmethoden, die für

PCP-Systeme vorgeschlagen werden, aber erst nach den 1950er Jahre

Relevanz bekommen: Wasser wird

von R. Crawford bereits 1860 vorgeschlagen,

ohne daß es Belege über Versuche aus dieser Zeit gibt. 1943 schlägt Geoffrey

Pyke gegenüber Lord Mountbatten insbesondere für den pazifischen

Kriegsschauplatz die Nutzung von Pipelines als ‚power-driven rivers’

vor, in denen militärische und andere Güter in zylindrischen Behältern

zusammen mit Öl oder anderen

Flüssigkeiten transportiert werden können. Die Idee selbst

ist nicht neu, denn spätestens seit 1930 werden in

den USA sogenannte ‚go-devil’ eingesetzt, bei denen es sich um Bürsten

handelt, die durch den Druck von Flüssigkeiten durch Ölpipelines gepreßt

werden, um diese zu säubern.

Etwa ab dem Jahr 1958 untersucht das kanadische Alberta Research Council die Strömung von nicht mischbaren Flüssigkeiten in Rohren, um das Potential der Pipeline-Methode beim Transport in Schweröl zu beurteilen. Die von staatlichen Stellen und die Industrie finanzierten Experimente werden über einen Zeitraum von 20 Jahren durchgeführt, angefangen von kleinen Versuchen im Labormaßstab, bis zu zwei Feldtests mit Industriepartnern 1965 und 1967, in denen eine 123 km lange Pipeline mit 20 cm Durchmesser bzw. eine 168 km Pipeline mit 50 cm Durchmesser zum Einsatz kommen. Außerdem wird eine knapp 1,2 km lange Test-Schleife mit einem 10 cm Rohr gebaut.

Weitere Versuche werden zwischen 1971 und 1974 mit einer 122 m langen Shuttle-Pipeline von 52,4 cm Durchmesser angestellt. Die Arbeiten des Alberta Research Council bilden damit nicht nur die Basis der aktuellen HCP-Technologie (Hydraulic Capsule Pipeline), sondern in ihrem Rahmen werden auch neue Ansätze für die Kapseln selbst entwickelt. Gemeinsam mit dem Stanford Research Institute werden auch erste Untersuchungen zur Durchführbarkeit des Transports von festen Abfällen durchgeführt. Die Versuche enden jedoch Mitte der 1970er Jahre aufgrund einer Verringerung des industriellen Interesses und der staatlichen Unterstützung.

HCP-Experimente in kleinerem Maßstab werden in den folgenden Jahren in Japan, Australien, Indien, Südafrika, USA und den Niederlanden durchgeführt. Die Arbeiten an der Universität Twente umfassen Voruntersuchungen von vertikalen HCPs, wie sie gegenwärtig durch eine Form von Wasser-Schlamm-Pipeline beim Transport von Manganknollen vom Meeresboden zur Wasseroberfläche angewendet werden.

In den USA entwickeln in den 1980er Jahren die Professoren Henry Liu und Thomas Marrero von der University of Missouri die HCP-Systeme weiter. Liu beschäftigt sich bereits seit 1979 im Auftrag der US-Regierung mit der Möglichkeit, mittels HCP Kohle zu transportieren. Die Technik wird aber auch für den Transport von Getreide im Nordwesten der USA angedacht. Liu und Marrero entwickeln und patentieren eine Pipeline für Kohle (Coal Log Pipeline, CLP) und gründen 1991 das Capsule Pipeline Research Centre an der University of Missouri, das sich bis 1997 ausschließlich auf die CLP-Technologie konzentriert, während sich die anderweitig erfolgende HCP-Forschung nun primär mit dem Transport von festen Abfällen und Biomasse beschäftigt.

Eine weitere Technik, die elektromagnetische Antriebe als Mittel zur Fortbewegung einsetzt, wird ebenfalls schon früh in die Diskussion eingebracht: H. Koch schlägt bereits im Jahr 1862 eine Vorrichtung zur Übertragung von kleinen Artikeln und Briefen vor, die auf der Technologie der lineare Induktion basiert. Dabei würde die Röhre in Intervallen von einer Reihe Metallwicklungen umgeben sein, die als Erregerspulen fungieren würden, während die eisernen Transportwagen eine Batterie an Bord hätten.

Diese Technologie wird allerdings erst 1976 wieder aufgegriffen, als das Team an der Universität von Missouri einen röhrenförmigen Linearinduktionsmotor entwickelt, von dem zwei kleine HCP-Modelle im Labormaßstab gebaut werden. Das eine funktioniert mit Wasser und Linearmotoren, während das andere ein PCP-Modell mit Luft als Medium ist, bei dem eine Reihe von Gleichstrom-Magnetspulen als Antrieb dienen. Beide Systeme sind in der Lage, Kapseln mit metallischer Hülle zu transportieren.

In Deutschland wird am Institut für Fördertechnik und Logistiksysteme der Universität Karlsruhe versuchsweise eine Rohr-Eisenbahn konstruiert, die als Antrieb Wasserkraft nutzt. Leider ist nicht mehr herauszufinden, wann die Arbeiten an dem GERZ-Bahn genannten System erfolgten, das Getriebemotoren oder lineare Kurzrotormotoren verwendet. Die primären Teile dieser asynchronen Wanderfeldmotoren befinden sich in bestimmten Abständen entlang der Pipeline. An den Kapseln, die den zweiten Teil des Motors darstellen, sind Aluminiumkufen montiert.

Es wird eine 250 m lange Teststrecke gebaut, in der ein einzelner Kapsel-Zug seine Runden dreht und dabei eine Maximalgeschwindigkeit von 10 m/s erreicht. Darüber hinaus wird ein System mit dem Namen Integral-Bahn vorgeschlagen, eine Pipeline, die in der Lage ist nicht nur verschiedene Arten von Fracht sondern auch Passagiere zu transportieren. Bei der Nutzung von Linearmotoren oder der magnetischen Levitation (mehr über Maglev weiter unten) innerhalb einer Vakuum-Röhre sollen mit einem Flugzeug vergleichbare Geschwindigkeiten erreicht werden. Als Politprojekt wird eine Strecke zwischen Rotterdam und dem Ruhrgebiet vorgeschlagen. Trotz intensiver Suche habe ich bislang noch keine weiteren Details über dieses Projekt gefunden.

Als eigentlicher Erfinder von Rohrleitungssystemen, in denen Transportkapseln

mittels linearer Induktion und/oder linearen Synchronantrieben ihren

Schub bekommen, gilt der oben bereits genannte William Vandersteel aus

Alpine, New Jersey, der 1980 ein Patent darauf

erhält (US-Nr. 4.458.602) – fast zeitgleich mit einem ähnlich gearteten

Patent, das die Universität von Missouri beantragt hatte und nun ebenfalls

zugesprochen bekommt.

(um 180° gedreht, um die

Magnete zu zeigen)

Bei dieser Technologie wird in jede Kapsel ein elektromagnetischer Schub induziert, wenn sie über magnetische Induktionsspulen gleitet, die in der Basis eingebettet sind. Diese direkte Antriebsform vermeidet die Beschränkungen durch Luftschleusen und Ventile, so daß das System kontinuierlich und ohne Unterbrechungen durch das Anhalten der Kapseln in den Schleusen betrieben werden kann. Außerdem bestehen keine Einschränkungen bei der Streckenlänge. Damit soll mindestens eine Verzehnfachung der Durchsatzleistung möglich sein.

In jedem Fall scheint Vandersteel die erste Person gewesen zu sein, die das volle Anwendungspotential der PCP-Technologie erfaßt hat. Zusammen mit seiner Firma TubeExpress Systems Inc. versucht er ein neues Kapsel-Transportsystem zu vermarkten, das für den Einsatz an Land und unter Wasser geeignet ist. Es gelingt ihm jedoch nicht genügend Mittel einzuwerben, um auch nur einen kleinen Prototypen bauen zu können.

Erfolgt stellt sich erst ein, als eine Gruppe MIT-Ingenieure im Jahr 1992 die Firma Magplane Technology Inc. (MTI) mit Sitz in Bedford, Massachusetts, gründen. Das Unternehmen entwickelt auf Anfrage der Phosphat-Industrie Floridas ein Kapsel-Pipeline-System unter Verwendung Vandersteels Linearsynchronmotor-Technologie, wie sie für das ursprüngliche Magplane System konzipiert worden ist – ein erhöht aufgeständertes Fahrgasttransportsystem zur Verbindung von Städten, auf das ich weiter unten noch ausführlicher zu sprechen komme.

Schon bald nach dem Spin-off kann das Unternehmen mit 5,6 Mio. $ von der Federal Railway Administration (FRA) die Design- und Konzeptentwicklung durchführen sowie ein 2 Mio. $ teures Linearmotor-Antriebssystem entwickeln und im Maßstab 1:5 bauen.

Ende des Jahres 2000 wird dann ein Prototyp in voller Größe konstruiert und gebaut, mit dem versucht werden soll die Umweltauswirkungen des Transports großer Mengen von Phosphat auf kostengünstigem Wege zu reduzieren. Das 2 Mio. $ teure Demonstrationsprojekt bei der IMC Global Corp. (Agrico Co.) in Lakeland, das einen linearen Synchronmotor verwendet um die Transportkapseln zu bewegen, besteht aus einer 200 m langen Röhre, die aus zylindrischen Glasfaserrohren mit einem Durchmesser von 60 cm hergestellt ist, wie sie sonst für Abwasserleitungen genutzt werden. Dazu gibt es einen 60 m langen Abschnitt zur Beschleunigung bzw. zum Abbremsen der Wagen, eine Weiche sowie Be- und Entladestationen.

in China

Das 1,8 m lange Testfahrzeug ist mit jeweils sechs Rädern an beiden Enden des drehbaren Laderaums ausgestattet, hat eine Ladekapazität von 270 kg und erreicht eine Spitzengeschwindigkeit von 65 km/h. Es ist mit einer Anordnung aus Neodym-Eisen-Bor-Permanentmagneten versehen, die mit dem Linearmotor interagieren, der auf der Außenseite des Rohres angebracht ist, um den Antrieb bereitzustellen. Dem Prototyp soll nun ein insgesamt 48 km langes Rohrsystem folgen, um in diesem mehrere Millionen Tonnen Phosphat-Abraum pro Jahr zu Hafen-Verladeanlagen zu transportieren.

Einen großen Schritt weiter geht es, als Magplane im September 2007 in Baotou, Innere Mongolei, den Vertrag zum Bau eines ersten, großen MagPipe-Systems abschließt. Das System soll bei einer Kohle-Umladestation in Erdos, wo jährlich 30 Mio. t Kohle umgeschlagen werden, den LKW-Transport ersetzen und damit die Transportkosten und die Luftverschmutzung verringern. Die ersten Gespräche für dieses Projekt hatten im März 2005 stattgefunden. Im Mai 2008 wird in Baotou die IM Magplane Pipeline LLC gegründet, die im Oktober mit den Bauarbeiten für eine Test- und Produktionsstätte beginnt.

Schon im Juni 2009 kann ein MagPipe-Demonstrationssystem in Betrieb genommen werden, das aus einer 80 m langen Testschleife besteht. Hier sollen nun die LIM-Technik angepaßt und die Transportkapseln optimiert werden, bevor ihre Massenproduktion im Folgejahr startet um eine 1 km lange Versuchsstrecke aufbauen zu können. Im Juli wird die Demo-Strecke in die neu erbaute Halle verlegt und für weitere Tests und Entwicklungen verwendet. Nach Beendigung der Tests im Dezember 2009 hat das Unternehmen bislang keine weitere Bekanntmachung veröffentlicht. Dem Vertrag entsprechend soll es nun 2 Mio. $ bekommen, um die Pre-Production-Versuchsstrecke zu errichten.

Zu einem späteren Zeitpunkt beschäftigt sich das Unternehmen auch mit der Adaption seiner Technologie für der Personentransport, allerdings nicht in Kapseln und Röhren, sondern in Form eines Maglev-Zuges, weshalb ich diese Entwicklung dem dortigen Unterkapitel zugeordnet habe.

Ebenfalls

in den frühen 1990er Jahren wird von der japanischen

Regierung und der Universität Tokio, die sich insbesondere mit dem

innerstädtischen Transport von Fracht in unterirdischen Rohrleitungen

beschäftigen, ein PCP-System vorgeschlagen, das auf einem DMT-Modus

basiert (Dual Mode Trucks). Das heißt, daß die Strecke sowohl mit normalen

Transportfahrzeugen befahren, als auch von fahrerlosen Transportsystemen

genutzt werden kann.

Daneben gibt

es heute zahlreiche moderne Systeme, die Pulver durch

Pipelines pumpen – ohne Kapseln. Die Rohre haben in der Regel weniger

als 30 cm Durchmesser, und die Pulver werden Luftströmen ausgesetzt

und meist über kurze Distanzen innerhalb industrieller Komplexe transportiert.

Im Allgemeinen beträgt die Länge eines pneumatischen Systems nicht

mehr als 300 m je Pneumatikeinheit. Zu den bekannteren Firmen in diesem

Segment gehören die dänische FLSmidth-Pneumatic Transport (Airslide

air gravity conveying system) sowie die Engineering

Tool Box USA, die Systeme für den

Transport von Feststoffen wie Mehl, Zucker, Zement usw. anbietet. Die

pneumatischen Fördersysteme können Stoffe bis zu einer Größe von etwa

50 mm transportieren, wobei das Pulver oder der Feststoff trocken sein

muß, nicht mehr als 20 % Feuchtigkeit enthalten und auch nicht kleben

darf.

Untersuchungen zur pneumatischen Förderung von grobkörnigen Partikeln in waagerechten Rohrleitungen werden in den 1990er Jahren am Lehrstuhl für Mechanische Verfahrenstechnik der Universität Erlangen-Nürnberg durchgeführt.

Seit 1998 arbeitet Prof. Dietrich

Stein an der Ruhr-Universität Bochum mit

Unterstützung des (heutigen) Ministeriums für Innovation, Wissenschaft,

Forschung und Technologie des Landes Nordrhein-Westfalen an einem

weiteren innovativen Konzept namens CargoCap, das

als 5. Transportalternative zu Straße, Schiene, Wasser und Luft präsentiert

wird und Güter in Ballungsräumen durch unterirdische Fahrrohrleitungen

schnell, zuverlässig, zeitgenau, umweltfreundlich und wirtschaftlich

transportieren soll.

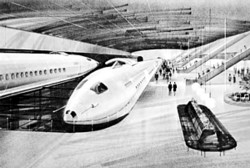

(Grafik)

Die Transporte werden durch individuell angetriebene ‚intelligente’ Fahrzeuge (Caps) durchgeführt, die für die Aufnahme von zwei Europaletten dimensioniert sind und deshalb durch Rohrleitungen mit einem Durchmesser von nur 2 m fahren können – unabhängig von allen oberirdischen Verkehr- und Witterungsverhältnissen und mit durchschnittlich 36 km/h. Der Antrieb erfolgt elektrisch über Drehstrommotoren in den Laufrädern, die auch die Tragfunktion übernehmen, während seitliche Führungsrollen die Caps in der Spur halten.

Überzeugt von dem enormen Zukunftspotential dieses einzigartigen Transportsystems, gründet Stein gemeinsam mit Partnern im Juni 2002 die CargoCap GmbH mit Sitz in Bochum zur weiteren Entwicklung, der Vermarktung sowie dem Bau und Betrieb der unterirdischen Gütertransport-Fahrrohrleitungen.

Im Laufe der Jahre wird auf dem Gelände des Kraftwerks Bochum der RWE Power AG eine 125 m lange CargoCap-Modellstrecke im Maßstab 1:2 errichtet, welche die Untersuchung der elektro- und maschinenbautechnischen Aspekte ermöglicht, die nur in einem dem Realbetrieb vergleichbaren Versuchsbetrieb möglich sind. Neben dem Schienenoval, zwei Weichen und einer Verbindungskurve sind auch alle zugehörigen Energieversorgungs- und Steuerungseinrichtungen installiert, damit die bis zu drei Versuchsfahrzeuge vollautomatisch gesteuert darauf herumfahren können, während sie von einem Leitstand aus kontinuierlich überwacht werden.

Die Deutsche Bundesstiftung Umwelt (DBU) fördert die Forschungsarbeit von 2007 an über zwei Jahre, und im Frühsommer 2009 werden zwei Dissertationen zum Thema CargoCap abgeschlossen. Im Jahr 2010 wird zu einer Fachtagung eingeladen, weil die Entwickler nach der 12-jährigen Entwicklungszeit nun der Überzeugung sind, daß man langsam mit der Planung der ersten echten Strecke anfangen könnte. Woraus dann leider doch nichts wird – bislang jedenfalls. Im Juli 2011 kann dafür eine weitere Dissertation zum Thema CargoCap abgeschlossen werden, bei der es um den Einfluß der Aerodynamik auf den Energiebedarf des unterirdischen Transportsystems geht.

Das Konzept einer Kapsel-Pipeline

für Großstädte wird 1999 von den beiden russischen

Professoren Aslan Zakuraev und Victor

Zholudev aus

Nalchik im Nordkaukasus entwickelt. Ihr vollautomatische Flexitaxi System

sieht vor, daß man wahlweise einzel-, doppel-, drei- oder viersitzige

Fahrkabinen bestellen kann.

(Grafik)

Für die aus einem konzentrischen Doppelrohr bestehende Strecke sind zwei Arten von Antriebssystemen angedacht: Einmal ein pneumatisches System, bei dem Pumpen in dem Innenrohr einen Druck von zwei Atmosphären aufbauen, während das äußere Rohr zum Heizen und Kühlen des Verkehrssystem verwendet wird, sowie zur Verriegelung bei Stationshalten. Bei dem zweiten Antriebssystem werden Antrieb und Bremsen elektromagnetisch durchgeführt.

Die Entwickler rechnen damit, daß im ersten Fall eine durchschnittliche Geschwindigkeit von 80 km/h erreicht werden kann, verbunden mit einer großen Wendigkeit in Kurven, im zweiten Fall kann die Geschwindigkeit bis zu 190 km/h betragen, allerdings mit geringerer Wendigkeit. Eine sichere Steuerung des Systems könnte mit einem maximalen Abstand zwischen den Fahrzeugen von 10 bis 15 Sekunden erfolgen. Von Versuchen oder Umsetzungen ist nichts bekannt.

Über ein Smart Tube genanntes

System, bei dem ein Maglev/Linearinduktionsmotor-Antrieb

Kapseln in einer Pipeline mit Halbvakuum voran treibt, habe ich

bislang noch keine Details finden können. Es scheint sich um ein

Konzept zu handeln, das von einem Malik Minakami (?)

im Newsletter des Institute for City Logistics der Universität Kyoto

(Nr. 3, Oktober 2000) unter dem Titel ‚A basic study

on the smart tube transport systems using a Maglev capsule’

vorgestellt worden ist. Dabei sollen die Waren und Pakete durch Druckluftrohre

transportiert werden, die mittels Windenergie betrieben werden.

Eine Gruppe

italienischer Forscher um Prof. Franco

Cotana, Erfinder des Systems und Chef des italienischen

Biomasse Forschungszentrum (Centro di Ricerca sulle Biomasse, CRB)

an der Universität von Perugia, beschäftigt sich seit 2005 mit

dem etwas seltsam geschriebenen Projekt Pipe§net.

Dabei handelt es sich um ein innovatives System für den Güterverkehr durch ein Netz spezieller Rohrleitungen, in welchen die Fracht in Kapseln, bei hoher Geschwindigkeit bis zu 1.500 km/h (andere Quellen: 5.000 km/h) und mit geringer Reibung transportiert wird.

In Bewegung gehalten werden die Kapseln mittels linearer Synchronmotoren, die von einer Magnetschwebetechnik Unterstützung erhalten. Das Pipe§net soll Vertriebs- und/oder Verteilungspunkte mit Fabriken, Einkaufszentren, Krankenhäusern, Apotheken, Büros und Wohnhäusern verbinden.

Im Januar 2005 wird zwischen der University of Perugia und dem italienischem Schienenfahrzeughersteller Ansaldobreda – Finmeccanica eine Vereinbarung zur Weiterentwicklung des Kapsel-Pipeline-Projekts geschlossen, die anscheinend jedoch nicht umgesetzt wird. 2009 wird in Terni ein kurzer Prototyp mit zwei Stationen und magnetischer Levitation vorgestellt, danach gibt es keine Neuigkeiten mehr.

Auf einer Verkehrausstellung an der

UC Berkeley im Januar 2006 wir das Konzept Hallitube des

Anwalts Greg Maizlish aus San Diego präsentiert, das

zur Bekämpfung von Staus dienen soll. Das äußerst dünne Rohrsystem

ist leicht zu errichten, verringert die Baukosten, wird von der Strecke

mit Betriebsstrom versorgt und bietet hohe Geschwindigkeiten bis 190

km/h – fordert von seinen Benutzern aber auch einige Opfer. So muß

man als Fahrer den Transportwagen, der einem Rennrodel mit Rädern gleicht,

selbst aus einem Depot ziehen und in der Rohrzufahrt plazieren, was

auch eine Art von vorbereitendem Training impliziert.

(Grafik)

Die Hallitube-Initiative ist eine Graswurzelbewegung gegen den Verkehrsstau, die von Freiwilligen vorangetrieben, dagegen von den Mainstream-Medien gezielt totgeschwiegen wird. Diese berichten zwar gerne über Transportsysteme wie Monorails, bei denen 7 Meilen heutzutage schon gut 500 Mio. $ kosten – doch günstigere Alternativen könnten zu einem ungewünschten Umdenken führen, weshalb man sie im Sinne bestimmter Sparten der Großindustrie lieber verschweigt. Was sich sogar auf Wikipedia auswirkt, wo der Eintrag über das innovative System vor einiger Zeit gelöscht wurde – unter der fadenscheinigen Begründung, daß es ja noch nicht existieren würde. Benannt ist das System nach Andrew Smith Hallidie, dem Entwickler des Kabelbahnsystems von San Francisco.

Der Hauptvorteil des Hallitube sind die niedrigen Kosten, die auf 12 – 15 % der Kosten eines S- oder U-Bahn-Systems geschätzt werden. Die Rohre, durch welche die Benutzer reisen, haben einen Durchmesser, der gerade groß genug ist, um einen schmalen Wagen für eine Person zuzulassen. Dabei können die Rohre aufgeständert oder auch hängend montiert werden, z.B. unter den bestehenden erhöhten Autobahnen.

Hier liegen auch die Ursprünge des Systems, das in Notfällen zur Evakuierung dienen soll. Eine frühere – inzwischen als nicht umsetzbar verworfene – Version der Hallitubes funktionierte deshalb sogar ohne Karren. Dabei sollte der Fahrer einen Schutzanzug anziehen, sich in die geschmierte Röhre legen, sich an einem bewegenden Kabel festhalten und davon voranziehen lassen. Was sich nun nicht gerade bequem anhört. Berichte über Versuche oder gar eine Umsetzung gibt es bislang nicht.

Unter der Bezeichnung Cargo

Tunnel wird

im Jahr 2009 ein System in der Presse vorgestellt,

mit dem kleinere Fracht durch Rohrleitungen direkt zu den Kunden geschickt

werden kann.

(Grafik)

Hinter dem Konzept stehen die Gründer Russ Tilleman aus der Software-Branche, Don Van Dyke, ein früherer Intel-Manager, der Bauingenieur B. K. Paul sowie Doug Tygar, Professor an der UC Berkeley. Für die Umsetzung wird eine spezielle Miniatur-Tunnelbohrmaschine entwickelt. In den 120 cm breiten Tunneln soll die Fracht in standardisierten Containern mittels einer winzigen elektrischen U-Bahn befördert werden, um an den Zielorten von klitzekleinen Gabelstaplern abgeladen und ausgeliefert zu werden. Die zylindrischen Kunststoff-Container haben einen Durchmesser von 45 cm, sind 45 cm groß und werden senkrecht stehend befördert.

Das Team arbeitet seit mehreren Jahren in aller Stille an dem Projekt, um letztlich ein vollautomatisches System zu entwickeln, daß sich zu einem vernünftigen Preis bauen ließe. Leider scheint es außer dieser Pressemeldung aber keine weiteren Schritte gegeben zu haben.

In den Fachblogs wird im August 2009 von

dem Entwurf Urban Mole des Designstudenten Phillip

Hermes von der Folkwang Hochschule Essen berichtet, mit dem

er den zweiten Platz des VisionWorks Award belegt. Dieser Wettbewerb,

initiiert von Bayer MaterialScience, wird unter dem Motto ‚CargoPacks 2020’

in Kooperation mit Airbus, DHL und Hettich durchgeführt.

(Modell)

Hermes’ Konzept (Nomen est Omen!) besteht im Kern aus einer schuhkartongroßen Transporteinheit, die sich selbstständig durch das Kanalisationssystem bewegt, welches als unterirdisches Kuriernetz dient. Der einzelne Mole (Maulwurf) würde entlang einer Schiene fahren, die an der Oberseite der Abwasserleitung positioniert ist, um die Chancen einer Kontamination zu verringern. Außerdem ist der abgerundete Mole hermetisch abgedichtet und verfügt über eine Oberfläche, die mittels des Lotus-Effekts Wasser abstoßend wirkt und auch die Reinigung erleichtert.

Der Strom für den Elektromotor jedes Mole-Antriebs wird durch die Schienen zugeführt. Von den Empfängern abgeholt werden die kleinen Pakete, in die Bücher, DVD’s und ähnliche Dinge passen, an zentralen Punkten (‚Molestation’), die ein spezielles System besitzen, durch das die Kunden nur in Kontakt mit dem Inhalt, nicht aber mit der äußeren Schale des Mole kommen.

An dieser Stelle möchte ich auf ein weiteres Röhren-Transportmittel hinweisen,

das ich bereits im Kapitel Muskelkraft präsentiert

habe. Die Pedal-betriebene Hängebahn Shweeb stammt von Geoffrey

Barnett – dessen praktisch bereits umgesetztes Konzept 2010 mit

1 Mio. $ von Google gefördert wird (s.d.)

Durch persönlichen Kontakt erreicht mich Ende 2012 das

Konzept TubeWay von Michael Thalhammer aus

Graz, Österreich.

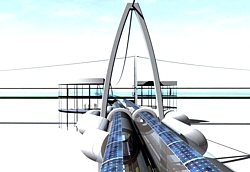

(Grafik)

Dabei handelt es sich um die Studie eines zukünftigen pneumatisch und solar betriebenem alternativen Leitstreckenverkehrs, der als Mittel- und Weitstrecken-Beförderungssystem konzipiert ist und den Leitmotiven Umweltschonung, Energieeffizienz und Sicherheit folgt.

Die Basis des angedachten Netzes bilden auf Hochtrassen verlegte transparente, jeweils 15 m lange Sandwich-Rohrmodule aus Vollsicherheitsglas mit einem Innendurchmesser von 2,5 m, die den Reisenden eine entspannte Kabinenbeförderung ermöglichen – aber auch einen Gütertransport ermöglichen.

(Grafik)

Die physikalische Grundlage bei TubeWay ist hocheffizientes Schwebegleiten durch im Rohr wirkende Permanentluftströme, wodurch Lärm- und Abgasemissionen, Treibstoffkosten, Luft- und Reifenroll-Reibung sowie Unfälle gänzlich entfallen. Zum Einsatz kommen E-Lok-Vortriebskapseln, deren benötigte Betriebsenergie tagsüber von großflächig applizierten Photovoltaikmodulen auf den Röhren selbst erzeugt wird. Solarer Überschußstrom wird ins Netz eingespeist – aus dem er für den Nachtbetrieb wieder entnommen wird.

Einen Räderantrieb haben nur die E-Loks, die auch den geringen Unterschied zwischen Sog und Druck erzeugen, der genügt, um die ultraleichten Kabinen und Kapseln im Netz pneumatisch und gleitend zu befördern. Die Lenkungen erledigt eine Zentralsteuerung, welche die Kapseln und Kabinen programmgesteuert zu ihren Zielen gleiten läßt. Die entworfenen Langkabinen bieten bequeme Sitzplätze für siebzig Fahrgäste, dazu gibt es etwa zwanzig Bedarfs-Stehplätze, wobei jede Kabine durch eine Trägheitshydraulik in schaukelfreier Balance gehalten wird. Bislang ist das Konzept noch nicht umgesetzt worden.

In jüngerer Zeit gibt es auch Vorschläge für ein Smart Tube System,

bei dem ein Maglev/Linearinduktionsmotor-Antrieb Kapseln in einer Pipeline

mit Halbvakuum voran treibt. Über die Vorläufer und weitere Systeme berichte

ich im Kapitelteil Vakuumröhren-Maglevbahnen,

wobei dem von Elon Musk angestoßenen Hyperloop ein

gesonderter Kapitelteil gewidmet ist.

Wer sich weiter mit den Themen PCP und HCP beschäftigen

möchte: Inzwischen gibt es eine International Freight

Pipeline Society, und im Sommer 2011 findet

in Madrid das bereits 14. International Symposium on Freight Pipelines

statt.

Weiter mit den atmosphärischen Eisenbahnen ...