Buch der Synergie

| Blättern |

TEIL C

TEIL C

Der Thermoelektrische Effekt / Seebeck-Effekt (TEGs) (VI)

Eine weitere Firma, die hier aufgeführt werden muß, ist die im Jahr 2005 von Robert

,Bob’ Stephen DiMatteo gegründete MTPV LLC in

Boston, Massachusetts, welche die Forschung, Entwicklung und Kommerzialisierung

einer patentierten Technologie namens Micron-gap ThermalPhotoVoltaics (MTPV)

fortsetzen will, die auf der mehr als zehnjährigen Arbeit eines Teams

am MIT und am Charles Stark Draper Laboratory in

Cambridge basiert.

DiMatteo selbst ist Inhaber von zwei Vorläufer- Patenten aus den Jahren 1997 (US-Nr. 6.084.173, erteilt 2000) und 1999 (US-Nr. 6.232.546, erteilt 2001), die aus seiner Tätigkeit am MIT resultieren. Dort hatten er und seine Kollegen entdeckt, daß sich die Bedingungen ändern, wenn eine photovoltaische Zelle einige hundert Nanometer entfernt von einer heißen Oberfläche aus Siliciumcarbid-Legierung platziert wird.

Ist die Breite des Spalts kleiner als die Wellenlänge der von der Legierung kommenden Infrarotstrahlung, werden die Photonen nicht intern reflektiert, sondern reisen weiter in die Zelle. Dieser, als Mikronspalt-Thermophotovoltaik bezeichnete Ansatz kann 5 – 10 W/cm2 erzeugen, eine massive Steigerung gegenüber dem, was bisher möglich war. Die Forscher fanden aber auch heraus, daß sie die Entfernung auf nur 5 – 20 Nanometer verringern mußten, um den Effekt auch tatsächlich zu erzielen.

Das erste Patent für die neue MTPV-Technologie, die mikro-elektromechanische Systeme (MEMS), Photonik und Halbleiter vereint, wird 2006 angemeldet (US-Nr. 20080060694, veröffentlicht 2008). Als Erfinder werden Peter L. Hagelstein und Dennis M. Wu angegeben.

Das Unternehmen beschreibt die Vorteile wie folgt: Ein konventionelles Solarpaneel absorbiert zwar Licht aus dem gesamten Spektrum, wandelt aber nur bestimmte Farben effizient um, während ein Großteil der Energie anderer Wellenlängen verloren geht. Als Ergebnis gelten 30 % als die theoretisch maximale Effizienz einer herkömmlichen Solarzelle – beziehungsweise 41 %, wenn das Sonnenlicht unter Verwendung eines Spiegels oder einer Linse konzentriert wird.

In einem thermisch-photovoltaischen System wird das Sonnenlicht ebenfalls auf ein Material konzentriert, jedoch um dieses zu erwärmen. Das Material ist so gewählt, daß es bei seiner Erhitzung Licht in genau den Wellenlängen emittiert, die von der Solarzelle effizient umgewandelt werden können. Praktisch umgesetzt bedeutet dies, daß der Silizium-basierte MEMS-Emitter Wärme in einem Temperaturbereich von 100 - 1.400°C aufnimmt und seine Abstrahlung auf eine Germanium-Solarzelle richtet.

Eine Besonderheit der MTPV-Technologie ist die Mikron-kleine Lücke zwischen dem beheizten Teil und dem Photovoltaik-Teil, welche den Fluß der Photonen im Solarpaneel im Vergleich zu herkömmlichen Thermophotovoltaik (TPV) Technologien mit ihren wesentlich größeren Lücken um das zehnfache erhöht. Die theoretische maximale Effizienz einer thermischen Photovoltaikanlage beträgt dadurch 85 %, und Computermodelle zeigen, daß in der Praxis ein Wirkungsgrad von 50 % möglich sein sollte.

Da im Vergleich zu einer herkömmlichen TPV nur ein Zehntel des Solarzellen-Materials benötigt wird, ist die neue Technologie auch noch preiswerter. Außerdem erlaubt sie eine Funktion selbst bei relativ niedrigeren Temperaturen. Während konventionelle TPV-Zellen Temperaturen von 1.500°C benötigen, arbeiten die ersten Prototypen von MTPV bei weniger als 1.000°C. Zumindest theoretisch kann die Technologie Strom aber auch bei Temperaturen um 100°C erzeugen.

Im Juni 2008 sucht MTPV Investitionsmittel in Höhe von 6 Mio. $, um die Arbeit voranzubringen, erhält einen Forschungsauftrag der Sandia National Laboratories und arbeitet auch eng mit dem französischen Glashersteller Saint-Gobain zusammen, um die MTPV-Technologie im praktischen Einsatz zu testen. Hier werden bei der Umwandlung der Wärme aus dem Schornstein einer Glasfabrik Wirkungsgrade von 10 – 15 % erreicht.

Einer Meldung vom Januar 2009 zufolge sei es dem Unternehmen zwischenzeitlich gelungen, sogar 10 Mio. $ einzuwerben. Außerdem habe man Prototypen entwickelt, die groß genug für praktische Anwendungen sind. Obwohl das neue Gerät noch in einem experimentellen Stadium ist, deuten die Berechnungen des Teams, die im November veröffentlicht werden, darauf hin, daß es Wärme mit einer Rate von 100 W/cm2 in Strom umwandeln könnte.

Ein zusätzliches Patent wird 2010 angemeldet (US-Nr. 20110011434), gefolgt von einer weiteren Anmeldung im Jahr 2011 (US-Nr. 20110315195, beide veröffentlicht 2011).

Zudem geht es 2011 einen wesentlichen Schritt weiter, als die MTPV-Forscher um Ivan Celanovic Mitte des Jahres bekanntgeben, eine signifikante Verbesserung des Energiedurchsatzes erreicht zu haben. Der Durchbruch wird mittels eines Materials erreicht, das mit Milliarden von nanoskaligen, eingeätzten Gruben auf seiner Oberfläche versehen ist. Wenn diese Materialoberfläche Wärme aufnimmt, strahlt sie Energie in genau ausgewählten Wellenlängen in Abhängigkeit von der Größe der Gruben aus.

Der knopfgroße Stromerzeuger soll zudem eine dreimal längere Lebensdauer als ein Lithium-Ionen-Akku gleichen Gewichts haben, weshalb die Forscher hoffen, daß ihre Technologie eines Tages auch verwendet werden kann, um Energie für Raumfahrzeuge auf langfristigen Missionen zu generieren, wo das Sonnenlicht möglicherweise nicht mehr zur Verfügung steht. Die bislang in Boston gebauten Emitter-Prototypen sollen nun bald in relativ bescheidenen kommerziellen Mengen bei der Halbleiterfirma SVTC Technologies in Austin hergestellt werden und schon im nächsten Jahr auf den Markt kommen.

Im September kann das Unternehmen in einer zweiten Finanzierungsrunde von Investoren wie Spinnaker Capital LLC (die auch schon 2008 die erste Investition in das Unternehmen geleistet hatten), Applied Ventures LLC, dem Massachusetts Clean Energy Center, Ensys Capital LLC, der Clean Energy Venture Group, Northwater Capital Management Inc. u.a. insgesamt 6,75 Mio. $ einnehmen – und bis Januar 2012 kommen noch einmal 3,5 Mio. $ von Northwater Capital Management Inc. dazu.

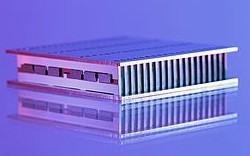

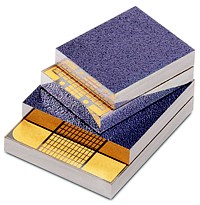

Das Unternehmen plant drei Konfigurationen seiner EBLADE Power Platform, die in Größe und elektrischer Leistung variieren. Kern derselben ist das EBLADE Power Core, dessen Gehäuse eine Reihe von Festkörper-MPTV-Wandler enthält, die Abwärme mit Temperaturen von bis zu 1.250°C in Strom wandeln. Grundlage ist ein modularer Aufbau aus rund 15 x 15 cm großen Platten, wobei ein Einzelpaneel je nach Konfiguration und nutzbarer Temperatur zwischen 250 W und 500 W erzeugen soll. Das 5 Quad-Paneel kann zwischen 288 W und 2,5 kW liefern, und das 1 m2 große kommerzielle Paneel bis zu 20 kW.

Und auch die Forschung geht weiter. Germanium hat zwar den Vorteil, billig zu sein, dennoch entwickelt MTPV mit staatlicher Forschungsförderung und in Zusammenarbeit mit Prof. Hagelstein vom MIT (s.u. Thermionischer Generator) eine zweite Generation der ThermoPhotovoltaik-Geräte, um Nutzen aus den Bandlücken-Eigenschaften anderer Halbleitermaterialien zu ziehen. Diese Generation soll mehr Energie liefern können, indem sie Quantenpunkte und Quantentöpfe nutzt, die auch bei relativ niedrigen Temperaturen im 100°C-Bereich eine höhere Effizienz versprechen.

Im Jahr 2013 gibt es verschiedene Preise für MTPV, 2014 eine Nachfolgefinanzierung in Höhe von 11,2 Mio. $, und im März 2015 einen nicht näher bezifferten Zuschuß der National Science Foundation (NSF) aus dem Programm Technology Enhancement for Commercial Partnerships (TECP), um das Potential zur erfolgreichen Vermarktung der Technologie zu erhöhen. Im Oktober wird in Medford, Massachusetts, das neue Entwicklungszentrum der MTPV eröffnet.

Im August 2016 folgt ein Zuschuß für die Vermarktung und zur Förderung weiterer Innovation aus dem MassVentures 2016 START Programm – und im Oktober eine weitere NSF-Förderung. Nun soll 2017 die kommerzielle Produktion beginnen.

Im Dezember 2005 wird gemeldet, daß Prof. Steven

van Dessel vom Rensselaer Polytechnic Institute (RPI)

in Troy, New York, eine dreijährige Förderung der National Science

Foundation (NSF) in Höhe von 300.000 $ erhält, um ein ,intelligentes’

Heiz- und Kühlsystem für Gebäude voran zu bringen, dessen Entwicklung

van Dessel und sein Team vor drei Jahren begonnen hatten.

Dem Konzept nach soll beispielsweise in einer kalten Winternacht Wärme von den Wänden des Hauses ausgestrahlt werden – oder das Glas der Fenster strahlt an einem heißen Sommernachmittag Kühle aus. Und das allein mit der Energie der Sonne. Über den Prototyp der patentierten, Active Building Envelope (ABE) genannten Technik, die ab 2006 in Form eines Würfels von 1 m Kantenlänge auf dem Institutsdach in Troy steht, berichte ich ausführlich unter Solare Kühlsysteme (s.d.). Wesentlich ist, daß auch hierbei thermoelektrische Elemente zum Einsatz kommen, die in die Wände, Fenster und Decken der Gebäudehülle integriert sind.

Auf der Konferenz ,Solar 2006’ im Juli in Denver berichtet van Dessel, daß sein Team auch an einer Wasserflasche arbeitet, die alleine durch Sonnenlicht gekühlt wird. Dazu werden Solarzellen mit thermoelektrischen Kühlelementen zu einer komplexen Sandwichschicht verbunden, bei der die Solarfolie Sonnenstrahlen in elektrische Energie umwandelt, welche wiederum die TE-Schicht versorgt, die die angrenzende Oberfläche abkühlen kann.

Die ersten Prototypen, die noch eine Dicke im Millimeter- bis Zentimeterbereich haben, sollen als fertiges Produkt aber wesentlich dünner werden. In einem weiteren Schritt wollen die Forscher die Dicke des Gesamtsystems daher auf unter einen Millimeter drücken, was mit modernen Beschichtungstechnologien möglich sein sollte – während die gesamte Technik am Ende der Entwicklung aus wenigen tausendstel Millimeter feinen Dünnschichtsolarzellen und Wärmepumpen im Nanometerbereich bestehen soll, die ebenfalls als Film aufgebracht werden könnten.

Abschließend werden die zu kühlenden Objekte oder Behälter mit einer Glasur überzogen. Die Anwendungsmöglichkeiten erstrecken sich von der Temperaturkontrolle technischer Geräte über die Klimatisierung von Fahrzeugen und Häusern bis zu selbstkühlenden Getränkeflaschen. Leider wird es danach völlig still um das Projekt. Über andere Ansätze im Bereich der Thermoelektrik, die am RPI verfolgt werden, berichte ich weiter unten.

Im Januar 2006 wird von Ralph Teunissen und Michael

Bisges die Firma O-Flexx Technologies GmbH in

Ratingen gegründet – laut eigener Aussage „aufgrund des offensichtlichen

Bedarfs an Lösungen zur Nutzung von Abwärme“. Das Unternehmen

setzt mit seiner innovativen und patentierten Technologie auf eine

Kombination der Dünnschicht-Technologie mit einem kostenoptimierten

und hochvolumigen Fertigungsverfahren. Die Dünnfilmbeschichtung (15

- 78 µm dick) als entscheidender Prozeßschritt liefert dabei Bauteile,

die über eine Nanostrukturierung der Materialien Umwandlungseffizienzen

in großtechnisch bisher nicht erreichten Größen hervorbringen.

Neben der Nanostrukturierung setzt O-Flexx auf zwei weitere innovative, patentrechtlich geschützte Bausteine: ein komplett überarbeitetes Wärmestromkonzept innerhalb der Bauteile – sowie die direkte Kontaktierung zwischen p- und n-dotierten Schichten durch einen p/n-Übergang, wie ihn auch Solarzellen zur Generierung von Ladungsträgern nutzen.

Das Start-up arbeitet sowohl mit zahlreichen Industrieunternehmen als auch mit der Universität Duisburg-Essen, der TU Wien sowie mehreren Fraunhofer-Instituten zusammen. Als erstes wird im März 2006 ein Patent mit dem Bandwurm-Titel ,Solar module for converting heat energy into electrical energy, has thermocouple operating as thermogenerator arranged at passive rear side of module, and stone blocks made from conductive material arranged in series between plates’ angemeldet (DE-Nr. 102006014414, veröffentlicht 2007).

Die Erfindung betrifft ein Solarmodul mit einer aktiven Vorder- und einer passiven Rückseite. Letztere weist im Durchschnitt eine um 25°C höhere Temperatur als die Umgebungsluft auf, weshalb das Solarmodul mit einem Thermoelement gekoppelt werden soll, um den Wirkungsgrad dadurch um bis zu 10 % zu steigern – zusätzlich zu der thermoelektrisch gewonnen Energie. Erster Investor ist im Mai 2007 die Emerald Technology Ventures mit Sitz in Zürich.

Nachdem im Juni 2009 als zweiter Investor die SAM GmbH mit Sitz in Salzburg bei der O-Flexx einsteigt, wird im Dezember eine weitere Patentanmeldung eingereicht, die den Titel ,Heat exchange for a thermoelectric thin film element’ trägt (US-Nr. 8.763.680, erteilt 2014). Hier werden Michael Bisges und Holger Albert Ulland als Erfinder angegeben, wobei auf eine deutsche Priorität verwiesen wird (DE-Nr. 102006014414, angemeldet 2008).

In die Presse kommt O-Flexx erst Anfang 2010, als in dem aktuellen CeNIDE-Newsletter berichtet wird, daß die Firma ihre erste Pilot-Produktionslinie aufbaut und mit Kunden zusammen an praxistauglichen Anwendungen arbeitet. Die Firma arbeitet zu diesem Zeitpunkt an zwei Produktreihen: dem Power Strap auf Basis von Bismuthtellurid für Niedertemperatur-Anwendungen bis 200°C, und der Power Cell mit Germanium für einen Temperaturbereich von 400 – 800°C.

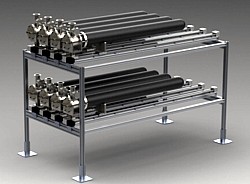

Der Power Strap besteht aus einem Kunststoffträgermaterial, auf dem Kupferpads die thermische Ankopplung des TEG an die heiße und kalte Seite realisieren und gleichzeitig den elektrischen Strompfad entlang des Power Straps vorgeben. Durch die Flexibilität und eine Fertigungslänge von maximal 1 m eignet sich der Power Strap beispielsweise zur Anbindung an heiße Rohrleitungen oder einen konvektiv umströmten Kühlkörper. Die Hochschule Rhein-Waal bestätigt als unabhängige Seite, daß diese Produktreihe bei einem Temperaturunterschied von 140 Kelvin zwischen Heiß- und Kaltseite eine Leistung von 1,7 W/m zeigt.

Die Power Cell wiederum kann mit verschiedenen thermoelektrischen Materialien ausgestattet werden, wobei sich für niedrigere Einsatztemperaturen Bismuthtellurid bewährt hat, während sich für höhere Temperaturen geeignete Silizium-Germanium-Verbindungnen noch in der Entwicklung befinden. Die Power Cell soll im Laufe des Jahres 2013 das Stadium der Prototypenreife erlangen.

Beide Produkte werden in konkreten Projekten für Anwendungen des Transportsektors, für Blockheizkraftwerke, die industrielle Abwärmenutzung und für solarthermische Installationen entwickelt. Erste Prototypen sollen die Machbarkeit des Konzeptes noch in diesem Jahr testen.

Im Mai 2010 berichtet die O-Flexx, daß sie in einer erweiterten Finanzierungsrunde A einen Betrag in Höhe von 6,7 Mio. € erhalten habe, wobei neben den bestehenden Investoren als neuer Kapitalgeber die SET Venture Partners auftritt. Die Finanzierung soll den Weg für die Markteinführung der ersten Produkte ebnen. Im Dezember meldet die Firma ein internationales Patent für den o.e. Prozeßschritt an (Method and device for structuring a layer arranged on a substrate, WO-Nr. 2011088955, veröffentlicht 2011). Im Jahr 2010 kann O-Flexx zudem den Einzug in die Liste der 100 weltweit vielversprechendsten Cleantech-Unternehmen feiern.

Im Februar 2013 kommt als weiterer Investor die NRW.BANK mit Sitz in Düsseldorf dazu, die 2,4 Mio. € in die Firma steckt, ab Februar arbeitet O-Flexx an einem neuen Standort in Duisburg mit ausreichend großen Büro-, Entwicklungs- und Produktionsflächen und im April wird auf der Hannover Messe die neue Produktgeneration vorgestellt.

Dem Stand von 2016 zufolge bietet die Firma inzwischen auch ein Power Board für Anwendungen mit kleinen Leistungen im Bereich des Micro Energy Harvesting an, das bereits ab einer Temperaturdifferenz von 3 K arbeitet, einen Harvester H30P, der Energie für den batteriefreien Betrieb von Funksensoren und Aktuatoren bereit stellt und bei einer Temperaturdifferenz von 70°C eine Leistung von 48 mW abgibt, sowie einen TEG Wärmetauscher, der im Abgasstrang von Verbrennungsmotoren zum Einsatz kommen soll.

Im April 2006 startet ebenfalls in Deutschland und unter

der Leitung von Fritz Volkert die Firma Micropelt

GmbH als

Ausgründung der Infineon Technologies AG. Im Rahmen eines seit 1999 bestehenden

Kooperationsprojekts zwischen der Infineon und dem Fraunhofer-Institut

für Physikalische Meßtechnik (IPM) war die Machbarkeit eines

Wafer-basierten Dünnschicht-Produktionsprozesses für Thermoelemente belegt

worden, der nun kommerzialisiert werden soll.

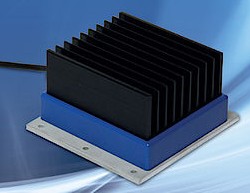

Die in Freiburg beheimatete Neugründung erhält ihre Erstfinanzierung in Höhe von 6 Mio. € von verschiedenen landeseigenen Beteiligungsgesellschaften, Kreditinstituten wie der L-Bank und der KfW Mittelstandsbank sowie von Privatinvestoren. Bei der Produktentwicklung liegt der Schwerpunkt zunächst auf der Entwicklung von thermoelektrischen Kühlern (Peltier-Elemente), doch bereits 2007 zeichnet sich ab, daß die Leistungsfähigkeit der Technologie ihre Vorteile insbesondere bei der Energieerzeugung aus Abwärme hat.

Das Micropelt Team entwickelt nun Dünnschicht-Thermogeneratoren auf Basis von Halbleiter-Fertigungsprozessen und stellt mit Pilotanlagen erste Prototypen her. Die patentierten thermoelektrischen Elemente der Thermogeneratoren und Peltierkühler bestehen aus n- und p-Typ Halbleitermaterialien auf der Basis von Bismut-Tellurid (Bi2Te3), die getrennt auf zwei Wafern hergestellt, dann gesägt und anschließend zu einem Sandwich verklebt werden. Eines der ersten Produkte ist das Compact Thermogenerator Package (TGP), ein Thermogenerator im Gehäuse.

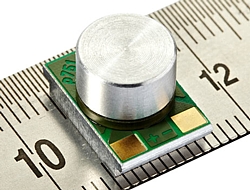

Im März 2008 wird der TE-Power-Bolt Thermogenerator vorgestellt, der die Form einer M24-Stahlschraube hat und die Batterien von Drahtlos-Sensoren ersetzen kann. Der eingebaute Generator nimmt von Oberflächen und Strukturen ab 10 – 20°C über der Umgebungstemperatur Energie für Milliwatt-Verbraucher ab.

Bei einem Temperaturunterschied von etwa 10°C zur Umgebungsluft liefert der integrierte Gleichstromwandler zwischen 0,2 und 15 mW. Die Spannung kann dabei konstant zwischen 1,2 und 5 V eingestellt werden.

Ende 2009 verleiht Micropelt gemeinsam mit der Deutschen Thermoelektrik-Gesellschaft (DTG) den DTG-Nachwuchspreis an den Tübinger Festkörperphysiker Nicola Peranio für seine Doktorarbeit zur Erforschung von Struktur, Zusammensetzung und Eigenschaften von Bismut-Tellurid. In seiner Arbeit kann Peranio eine ,strukturelle Besonderheit’ als Ursache für dessen niedrige Wärmeleitfähigkeit ausfindig machen, welche für die hervorragenden thermoelektrischen Eigenschaften des Materials verantwortlich ist. Demnach wird die Wärmeausbreitung durch eine periodisch auftretende nanoskalige Struktur im Kristallgitter behindert.

von Micropelt

Im Jahr 2010 beginnt der Aufbau einer eigenen Front-End Serienfertigung in Halle/Saale mit moderner Reinraumtechnologie und Beschichtungstechnik. Ergänzt mit zusätzlicher Anlagentechnik wird der Standort im Juni 2011 offiziell als die weltweit erste Großserienproduktion für thermoelektrische Bauelemente eröffnet, die entsprechend der Nachfrage auf eine Kapazität von 5 Mio. Einheiten pro Jahr hochgefahren werden soll. Gekostet hat die Produktionsstätte rund 8 Mio. €.

Schon im April 2010 wird zudem bekannt, daß Micropelt mit der Royal Dutch Shell Petrochemie-Gruppe zusammenarbeitet, um das Konzept der Umwandlung von Abwärme in eine nachhaltige, wartungsfreie Stromversorgung für drahtlose Sensorgeräte zu erproben, insbesondere in Bereichen mit beschränktem Zugang oder explosionsgefährdeten Bereichen. Das Team von Shell unter der Leitung von Don Mulder kombiniert einen TE-Power PROBE Thermoharvester von Micropelt mit einer IPS-Dünnfilm-Batterie, um eine gepufferte ständige Stromquelle für den Prototypen eines drahtlosen Rosemount-Drucksenders zu konstruieren.

Der Thermoharvester ersetzt einen Primärbatteriesatz von mehr als 16 Ah Kapazität und ist für eine Lebensdauer von 5 bis 10 Jahren entworfen. Neben einer Version, die über ein ¼" Gewinde an der Wärmequelle befestigt wird, gibt es eine weitere mit einem geraden Kupferstift, der in ein 15 mm T-Verbindungsstück paßt, um effizienter von heißen Fluiden zu profitieren. Während bei einer Temperaturdifferenz von 20°C eine Ernteleistung von 1 mW produziert wird, führt eine Differenz von 65°C zu 10 mal mehr Energie.

Im Oktober 2011 kündigt Micropelt den TE-CORE7 an, eine konfigurierbare, wartungsfreie, selbstversorgende Energiequelle für drahtlose Ultra-Low-Power-Anwendungen, die bereits mit einer Wärmequelle elektrische Energie erzeugt, deren Temperatur nur ca. 10°C über jener der Umgebungsluft liegt. Je nach verfügbarem Temperaturbereich wird bei einer Festspannung von 2,4 V eine Leistung von 150 µW bis über 10 mW erreicht. Eine konfigurierbare Hysterese-Regelung ermöglicht zudem die Konfiguration der Ausgangsspannung zwischen 1,9 V und 4,5 V. Das TE-Core-Modul kann magnetisch an viele Wärmequellen angeschlossen werden. Muster für die Evaluation und das Prototyping werden zu Preisen zwischen 40 € und 70 € angeboten.

Dafür, daß die Firma gleichzeitig ihre Produktionslinie ausbaut, gibt es ökonomische Gründe, die auf den Markt der 100 Millionen Heizkörper in Europa abzielen. Intelligente Thermostatventile hätten demzufolge bewiesen, daß sie 10 – 20 % Energie einsparen können – und die Micropelt-Technologie ermöglicht nun selbstversorgende Ventile, bei denen man nie wieder die Batterien wechseln muß.

Im Mai 2012 erhält Micropelt 6,5 Mio. € für den Markteinstieg und die globale Expansion seiner thermoelektrischen Dünnschicht-Energy-Harvesting-Technologie. Davon kommen 5 Mio. € vom Ludgate Environmental Fund (LEF), 1 Mio. € vom Mitsubishi UFJ Capital Fund (MUCAP), und der Rest von den bisherigen Shareholdern IBG/Goodvent, KfW, L-Bank und SHS.

Im Laufe des Jahres wird die Herstellung von integrierten Sensor- und Aktor-Systemen ausgebaut. Die sind hauptsächlich der energie-autarke Heizkörperstellantrieb iTRV sowie der ebenfalls energie-autarke Industrie-Sensor mNODE für die Zustandsüberwachung von Schaltschränken und elektrischen Verteilsystemen, der seine Energie allerdings mittels induktivem Energy Harvesting gewinnt (s.d.). Beide Micropelt Produkte haben bereits ausführliche Qualitätstests im Feld bestanden und sollen nun in die Serienproduktion übernommen werden.

Der Heizkörperstellantrieb, ein Prototyp der Firma Precision Motors Deutsche Minebea in Villingen-Schwenningen, wird erstmals auf der Messe ISH 2013 im März in Frankfurt am Main vorgestellt, hat zwischenzeitlich aber seinen Vorsprung verspielt.

Auf der gleichen Messe zeigt auch die österreichische Firma Kieback&Peter Regeltechnik GmbH aus Wien einen automatischen Thermostaten namens en:key, der seine Energie mittels Thermogenerator aus der Hitze des Heizkörpers gewinnt. Besonders clever: Die dazugehörige Steuereinheit, die per Bewegungsmelder ein Nutzungsprofil des Raums erstellt und die Temperatur danach regelt, versorgt sich über eine Solarzelle aus dem Licht der Installationsumgebung mit Energie. Der Energiespareffekt soll bis zu 15 % betragen.

Anfang des Jahres 2014 wird Micropelt zahlungsunfähig, da sich die Gesellschafter nicht über eine Anschlußfinanzierung für das junge Unternehmen einigen können. Die Rettung und der Erhalt aller 20 Arbeitsplätze erfolgen im Mai über eine ,übertragende Sanierung’, bei der die Vermögenswerte des insolventen Betriebs auf einen neuen Eigentümer übertragen werden.

Um Micropelt neu aufzustellen, werden die Schutzrechte und andere Aktiva an den englischen Ludgate Environmental Fund (LEF) und die WIKA Alexander Wiegand SE & Co. KG (WIKA) verkauft bzw. verpachtet. Diese führen die Micropelt nun zusammen als ein 50/50 Joint-Venture und wollen über 2 Mio. € in die Markteinführungs- und Wachstumsphase investieren. Tatsächlich pumpt der LEF bis Mitte 2015 in jedem Quartal 0,4 Mio. £ in die Firma.

Auf der anderen Seite wird jedoch das Geschäftsteam verkleinert und der Schwerpunkt auf das iTRV Thermostat-Ventil gelegt, sich Micropelt zu einem OEM wird, der komplette Systeme, und nicht mehr nur eine Komponente (den TEG) alleine verkauft. Außerdem wird im November 2014 mit dem Energiemanagement-Unternehmen Eaton ein Liefervertrag über ein innovatives Diagnose-System unterzeichnet, das in den Niederspannungs-Schaltanlagen xEnergy von Eaton zum Einsatz kommen soll und mittels induktivem Energy Harvesting funktioniert, indem es sich einfach an die Stromschiene klemmen läßt.

Im Februar 2015 beginnt endlich die Auslieferung des Heizkörperstellantriebs iTRV als Serienprodukt. Geplant ist, im Laufe des Jahres 17.500 Einheiten zu verkaufen. Da bis Mai schon 48 % dieser Zielmarge erreicht sind, will man die Menge im kommenden Jahr um das 7-fache auf 125.000 Einheiten erhöhen. Die Gewinnzone sollte dann im Jahr 2017 erreicht werden.

Nachdem es Anfang 2015 aber nicht gelungen war, weitere Investitionsmittel in Höhe von 5 Mio. € zu bekommen, während im Laufe des Jahres 4 Mio. € Verluste gemacht werden, wird bereits im Juni ein erneuter Antrag auf Insolvenz gestellt, der im Dezember bekannt wird. Das Verfahren wird im März 2016 eröffnet, und die Auktionsfirma Dechow Auktionen beginnt im April mit dem Verkauf von Micropelts Laborausstattung und Möbeln.

Die Firma Applied Methodologies Inc. (AMI) von Jeffrey

Sicuranza in Wantagh, New York, die seit 1995 Technologieberatungen

anbietet, verfolgt ab 2006 das Konzept, Servern und

anderen IT-Geräten zu ermöglichen, ihre eigene Abwärme (zumeist in

einem Bereich bon 27°C bis 46°C) unter Verwendung der Thermoelektrik

in Strom zu verwandeln.

Im Oktober 2007 stellt die Forschungsabteilung AMILABS den branchenweit ersten ‚grünen’ ThermoGreen Server vor, der nicht nur den aktuellen Energieeffizienz-Normen entspricht, sondern auch selbständig Energie erzeugt. Jeder einzelne Server kann die erzeugte Energie rekursiv nutzen, um seinen eigenen Stromverbrauch zu reduzieren. Ebenso läßt sich die Energie mehrerer Server zusammenfassen und in ein Leitungsnetz einspeisen. Pro Server soll es 10 – 20 $ kosten, um ein TEG-System zu integrieren, das an seinem Ausgang 10 V und 5 A bereitstellt.

Im Oktober 2008 wird der erste Ethernet-Switch präsentiert, der beim Vermitteln von Datenpaketen Strom erzeugt – natürlich unter dem folgerichtigen Namen ThermoGreen Switch. Die Energie kann für die Stromversorgung anderer Kleingeräte verwendet werden. Zudem wird an einem ThermoGreen Router gearbeitet.

Trotz dieser interessanten Ansätze kommt die AMI aber nicht richtig voran und ist 2010 noch immer dabei, Investitionskapital zu suchen, um ihre Prototypen in eine kommerzielle Produktion zu überführen. Neuere Nachrichten habe ich bislang nicht finden können.

Weiter mit der Thermoelektrizität...