TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (F)

3D-Baudrucker außerhalb der Erde

Zur Abrundung dieser Übersicht soll noch besonderes Augenmerk auf

den Einsatz von 3D-Baudruckern auf anderen Himmelskörpern wie Mond und Mars gerichtet

werden. Auch wenn dies in der Praxis noch nicht geschehen ist, so

sind die Vorbereitungen dafür schon längst im Gange. Das Nutzen und

Verarbeiten von vor Ort vorhandenen Materialien wird in der Raumfahrt

auch als In-Situ Resource Utilization (ISRU) bezeichnet.

Parallel wird auch der Einsatz kleiner 3D-Drucker in der Mikrogravitation der Internationalen Raumstation (ISS) getestet. Schon 2016 installiert die in Jacksonville beheimatete US-Firma Made in Space Inc. (MIS) dort zwei Exemplare ihrer Zero-G-Drucker – und damit die überhaupt ersten Fertigungsgeräte, die im Weltraum eingesetzt werden.

Das im August 2010 gegründete Unternehmen ist eine Tochter der Redwire Space Inc., die noch eine ganze Reihe weiterer Firmentöchter hat, die sich mit Raumfahrt-Technologien usw. befassen, darunter auch die Deployable Space Systems Inc. (DSSI) in Goleta, die die ausrollbaren Solarsegel für die ISS entwickelt hat (s.u. PV-Großanlagen). Die MIS selbst hatte bereits im Frühjahr 2011 im NASA Ames Research Center ein 3D-Drucklabor eingerichtet und im Sommer desselben Jahres den Zuschlag für einen Suborbitalflug des Druckers erhalten.

Vom Juli bis zum September 2011 werden auf dem NASA-Flugzeug Vomit Comet über 400 Testparabeln mit reduzierter Schwerkraft durchgeführt und damit bewiesen, daß der 3D-Druck auch in der Schwerelosigkeit funktioniert. Die MIS erhält daraufhin einen Zuschuß für die Entwicklung eines 3D-Druckers, der schließlich auf der ISS getestet wird. Die Details dieser Entwicklung und ihre Ergebnisse sind auf en.wikipedia.org ausreichend detailliert dokumentiert. Hier abgebildet ist ein Zahnrad, das mit dem Mondregolith-Imitat JSC-1A als Ausgangsmaterial gedruckt worden ist.

In der Februar/März-Ausgabe 2015 des Fachmagazins Acta

Astronautica wird von Ramesh B. Malla und Kevin

M. Brown an der University of Connecticut eine

Studie mit dem Titel ‚Determination of temperature variation on

lunar surface and subsurface for habitat analysis and design‘ veröffentlicht,

bei der es um die Bestimmung der Temperaturschwankungen auf der

Mondoberfläche und im Untergrund geht, um dadurch die Planung dortiger

Lebensräume zu erleichtern. Insbesondere Malla befaßt sich schon

länger mit der Analyse 3D-gedruckter, doppelschaliger Rahmen-Membran-Strukturen

für eine Mondbasis.

Im Zusammenhang mit einem großformatigen 3D-Druck ist auch das im

April 2016 gestartete Projekt RAMA zu

erwähnen, bei dem die MIS Asteroiden in Raumschiffe verwandeln

will, was u.a. durch dort gelandete, automatisierte Ressourcensucher

und additives Fertigungssysteme – sprich 3D-Drucker – geschehen

soll. Der Projektname geht übrigens auf den großartigen SF-Roman Rendezvous

mit Rama von Arthur C. Clarke zurück.

Für eine Machbarkeitsstudie über das Konzept erhält die Firma von der NASA etwa 100.000 $. Die im Februar 2017 erschienene, 82-seitige Studie unter dem Titel ‚Project RAMA – Reconstituting Asteroids into Mechanical Automata‘ ist im Netz komplett einsehbar.

So wird im Mai 2017 berichtet, daß die Europäische

Weltraumorganisation (ESA) in den 3D-Druck mit außerirdischen

Materialien einsteigt. Um zu zeigen, wie Mondforscher eines Tages

Mondkolonien konstruieren könnten, wird Material mit ähnlicher Zusammensetzung

und Korngröße wie das Regolith – der lockeren Schotterschicht,

die die Mondoberfläche bedeckt – zusammen mit konzentriertem Sonnenlicht

benutzt, um Ziegelsteine zu drucken. Zukünftige

Reisende sowohl zum Mond als auch zum Mars könnten demnach Materialien

aus der Region verwenden, um ihre Lebensräume zu bauen.

Das zweijährige Projekt namens RegoLight startete im November 2015 im Auftrag der ESA und wird als Horizon2020-Projekt mit EU-Mitteln unterstützt. Es zielt darauf ab, eine funktionale 3D-Drucktechnologie zu entwickeln, mit der sich Mond-Regolith formen läßt.

von Foster+Partners

(Grafik)

Vorausgegangen war eine Zusammenarbeit im Jahr 2013 mit dem Londoner Architekturbüro Foster+Partners um zu untersuchen, ob die 3D-Druckverfahren für den Bau von Mond-Habitaten genutzt werden könnten. Mit einem D-Shape-Drucker und einer mobilen Druckdüsenanordnung wurde damals zu Demonstrationszwecken ein 1,5 Tonnen schwerer Baustein aus simuliertem Mondregolith gedruckt, indem eine Bindemittellösung auf ein sandähnliches Baumaterial gesprüht wurde. Dieser Block wird auch genutzt, um seine Strahlungsabschirmung zu messen.

Zur Herstellung wird das simulierte Mondmaterial mit Magnesiumoxid vermischt, wodurch es zu ‚Papier‘ wird, mit dem gedruckt werden kann. Als strukturelle ‚Tinte‘ wird ein bindendes Salz verwendet, welches das Material in einen steinähnlichen Feststoff umwandelt. Der Drucker agiert dabei mit einer Geschwindigkeit von etwa 2 m pro Stunde.

Um die 3D-Drucktechniken an eine Mondmission anzupassen und die Prozeßqualitätskontrolle sicherzustellen, arbeitet das italienische Weltraumforschungsunternehmen Alta SpA mit der in Pisa ansässigen Ingenieuruniversität Scuola Superiore Sant’Anna zusammen.

Zudem treffensich im Oktober 2014 im ESTEC-Technikum der ESA in Noordwijk, Niederlande, mehr als 350 Experten zu dem zweitägigen Workshop Additive Manufacturing for Space Applications, diskutierten das Potential des 3D-Drucks, um die Arbeitsweise der Raumfahrtindustrie zu verändern, und beginnen mit der Vorbereitung gemeinsamer Standards für seine Verwendung. Die additive Fertigungstechnologie (AM) in Mikrogravitation wird bereits seit diesem Jahr mit einem ersten Polymer-3D-Drucker an Bord der Internationalen Raumstation (ISS) eingesetzt.

Im Zuge der aktuellen Entwicklung wird 2017 der Solarofen des Deutschen Zentrums für Luft- und Raumfahrt (DLR) genutzt, um eine Mond-3D-Druckmethode untersuchen, die konzentriertes Sonnenlicht nutzt, um Regolith zu schmelzen, anstatt mit einer bindenden Flüssigkeit. Bei Temperaturen von knapp 1.100°C werden dabei aus aufeinanderfolgenden Schichten von 0,1 mm dickem Mondstaub bis zu 20 x 10 cm große und 2,8 cm dicke Ziegel gebacken, was allerdings fünf Stunden dauert. Die Steine werden nun mechanischen Tests unterzogen, da sie noch nicht zufriedenstellend sind.

in Aktion

Ebenso ist geplant, die bisherigen Tests, die unter normalen atmosphärischen Bedingungen stattfanden, auch unter Vakuum zu wiederholen. Das langfristige Ziel ist es, aus dem Regolith auf dem Mond Schicht für Schicht verzahnbare Bauelemente zu backen, indem die Energie der Sonne über eine Linse oder ein Spiegelsystem gebündelt und auf den Baustoff gerichtet wird.

An dem internationalen und interdisziplinären Projekt sind neben dem DLR-Institut für Materialphysik im Weltraum und dem DLR-Institut für Solarforschung in Deutschland auch das belgische Unternehmen Space Applications Services, die LIQUIFER Systems Group und das Ingenieurbüro Bollinger, Grohmann, Schneider aus Österreich sowie die Firma COMEX aus Frankreich beteiligt.

In diesem Zusammenhang ist anzumerken, daß fast zeitgleich Ingenieure der University of California, San Diego, mit simuliertem Mars-Material bereits superstarke Ziegel herstellen – während Forscher der Northwestern University simulierten Mond- und Mars-Staub erfolgreich zum 3D-Druck von Bausteinen und Werkzeugen verwenden.

Im April 2018 veröffentlicht die ESA einen Bericht über den bisherigen Stand (‚Solar 3D printing of lunar regolith‘). Demnach führen die Versuche mit tatsächlich konzentriertem Sonnenlicht aufgrund der starken Flußdichteschwankungen durch atmosphärische Veränderungen zu einer inhomogenen Sinterung einzelner Schichten der Mondregolith-Simulanz.

Tests mit Xenon-Licht belegen das Konzept hingegen mit der erfolgreichen Herstellung des ersten solar 3D-gedruckten Ziegels, auch wenn die Druckfestigkeit der gesinterten Steine für eine direkte Mondanwendung wohl noch zu niedrig ist. Die Verwendung von künstlichem Licht ermöglicht über mehrere Stunden hinweg gleichmäßige Beleuchtungsbedingungen, um den Mond-Regolith Schicht für Schicht zu sintern. Die beobachtete hohe Porosität und schwache Schicht-zu-Schicht-Verbindung läßt sich verbessern, indem der Wärmegradient und die Abkühlzeit zwischen aufeinanderfolgenden Schichten verringert werden.

Eine weitere Veröffentlichung erscheint im Januar 2019: Die URBAN-Studie berücksichtigt alle Aspekte des Baus und Betriebs einer Mondbasis und untersucht genau, wie der 3D-Druck realistisch eingesetzt werden könnte, um ein Leben auf dem Mond zu ermöglichen und welche Materialien in jeder Phase der Mondbasis benötigt werden, um sie zu bauen, zu betreiben, zu warten und darin zu forschen.

URBAN – angeführt von Deutschlands OHB System AG und unter Beteiligung von Sonaca Space, der Liquifier System Group und COMEX – studiert alle verfügbaren Druckmaterialien und -techniken, um eine Datenbank zu erstellen, mit der sich der jeweils effizienteste Weg zur Herstellung bestimmter Gegenstände und Materialien unter Verwendung der verfügbaren Ressourcen auf dem Mond finden läßt.

Der 3D-Druck auf dem Mond ist allerdings komplizierter als auf der Erde. Der Mangel an Atmosphäre, das Vorhandensein von Mondstaub, Mondbeben, Mikrometeoriten, extreme Temperaturen und vor allem die reduzierte Schwerkraft bilden alles Probleme für den 3D-Druck. Immerhin werden vier besonders vielversprechende 3D-Druckverfahren identifiziert, mit denen sich die notwendigen Elemente für den Aufbau einer dauerhaften Mondbasis herstellen lassen.

Diese sind das oben besprochene Solarsintern, das Sonnenlicht konzentriert, um Mondboden in eine Vielzahl von Objekten zu formen, hauptsächlich für die Infrastruktur; die Elektronenstrahl-Additive Fertigung im Vakuum zur Herstellung großer Metallteile; die Fused-Filament-Fertigung, die bereits unter Bedingungen mit geringer Schwerkraft getestet wurde; sowie die Keramikherstellung auf Lithographiebasis, die hierzu Monderde verwendet.

Im Juli 2019 kommt das Thema wieder in die Presse, als die ESA einen Bericht über eine gemeinsam mit der Raumfahrtfirma Azimut Space (ehemals: Sonaca Space) durchgeführte Untersuchung veröffentlicht, bei der es darum geht, aus Mondregolith Wärmespeicherbausteine herzustellen, die auch Strom liefern können.

Im Weltraum kommt Energie normalerweise über Solarzellen, die fast augenblicklich Strom liefern, wenn die Sonne darauf scheint. Da die Mondnacht jedoch bis zu 16 Tage Dunkelheit mit Temperaturen von -173°C bedeutet, ist es für eine langfristige Besiedlung unerläßlich eine Energielösung zu finden, die das Sonnenlicht während der langen Mondtage sammelt und für die Nutzung in der Nacht speichert.

Das Team zerkleinert Erdgestein mit vergleichbaren Eigenschaften wie Mondgestein zu einem Pulver, bis die Partikel der Größe des Mondregoliths entsprechen. Anschließend wird dieses Pulver zu einem 14 cm langen Ziegelstein verarbeitet. Leider wird nicht gesagt, mit welcher Methode. Dann pumpt das Team Energie in das imitierte Rgolith, um zu sehen, wie gut es Wärme speichern kann. Es wird auch an eine Wärmekraftmaschine angeschlossen, um aus der darin gespeicherten Energie Strom zu erzeugen.

Bei den Versuchen zeigt sich, daß Regolith-Steine tatsächlich eine

Möglichkeit bieten, tagsüber Sonnenenergie zu speichern, damit

nachts Strom produziert werden kann. Die gespeicherte Wärme kann

aber auch direkt abgegeben werden, um z.B. die Roboterausrüstung

warm genug zu halten, damit diese auch in der Kälte der Dunkelheit

funktioniert. Als nächstes soll der Prozeß effizienter gestaltet

und skaliert werden, um weiter zu untersuchen, ob Regolith-Steine

in der Lage sind die erforderlichen Energiemengen zu liefern.

Einen weiteren Aspekt behandelt ein internationales Wissenschaftlerteam, welches erforscht, ob menschlicher Urin, oder genauer gesagt, der darin enthaltene Harnstoff, dazu verwendet werden könnte, Mondbaumaterialien verarbeitungsfähiger zu machen. Das Team untersucht, ob der Harnstoff als Weichmacher in einer für den Einsatz auf der Mondoberfläche geeigneten 3D-Druckmischung genutzt werden kann. Der Harnstoff ermöglicht das Aufbrechen von Wasserstoffbrücken, wodurch sich die Viskosität der Mischung verringert, deren Teil er ist.

mit Urin

Die entsprechende Studie, die im November 2019 erscheint, wird von Forschern der Europäischen Weltraumagentur (ESA), der Technischen Universität Cartagena in Spanien, der Universität Padua in Italien sowie des Østfold University College in Norwegen verfaßt. Sie ist im Netz einsehbar (‚Utilization of urea as an accessible superplasticizer on the moon for lunar geopolymer mixtures‘).

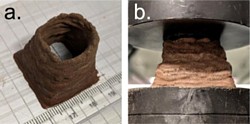

Im Rahmen der Studie drucken die Forscher in 3D eine Reihe von ‚Schlamm‘-Röhren aus Mischungen, die ein von der ESA hergestelltes Regolith-ähnliches Material enthalten, dem Harnstoff und andere Weichmacher zugesetzt wurden. Es zeigte sich, daß Röhren, die mit Harnstoff als Weichmacher gedruckt werden, zwar äußerst unansehnlich sind, dafür aber hohe Belastungen aushalten und auch ihre Stabilität weitgehend beibehalten.

Nach dem Erhitzen auf 80°C wird die Widerstandsfähigkeit der Röhre getestet, wobei festgestellt wird, daß sie sich nach acht Frost/Tau-Zyklen – ähnlich den Temperaturschwankungen, wie sie auf der Mondoberfläche auftreten – sogar noch verbessert. Um das ideale Material für den Bau der ersten Mondlebensräume zu finden, sind allerdings noch weitere Studien erforderlich.

Im Januar 2020 folgt der Bericht über einen weiteren Nutzen des Regolith: als Lieferant von Sauerstoff. Dies hat zwar nicht direkt mit dem 3D-Druck zu tun, ist aber signifikant genug, um hier erwähnt zu werden. Schließlich ist Atemluft die erste und wichtigste Ressource, die der Mensch beim Verlassen der Erde benötigt. Außerdem ist Sauerstoff auch bei der lokalen Produktion von Raketentreibstoff von großem Nutzen.

Von der Mondoberfläche geholte Proben bestätigen, daß der Mondregolith zu 40 – 45 Gewichtsprozent aus Sauerstoff besteht, dem am häufigsten vorkommenden Element. Dieser Sauerstoff ist jedoch chemisch als Oxide in Form von Mineralien oder Glas gebunden und steht somit nicht für den unmittelbaren Gebrauch zur Verfügung.

Im Labor für Materialien und elektrische Komponenten des ESTEC wird daher der Prototyp einer Sauerstoffanlage errichtet, die das Gas aus dem Regolith-Imitat gewinnt. Die Sauerstoffextraktion erfolgt mit einer Methode namens Salzschmelze-Elektrolyse, bei welcher das Regolith in einen Metallkorb mit geschmolzenem Calciumchloridsalz als Elektrolyt gegeben und auf 950°C erhitzt wird.

Bei dieser Temperatur bleibt der Regolith fest. Wenn jedoch ein Strom hindurch geleitet wird, wird ihm der Sauerstoff entzogen und wandert über das Salz, um an einer Anode gesammelt zu werden. Als Bonus wandelt dieser Prozeß den Regolith in brauchbare Metallegierungen um. Die Methode der Salzschmelze-Elektrolyse ist von der britischen Firma Metalysis eigentlich für die kommerzielle Metall- und Legierungsproduktion entwickelt worden.

Über ähnliche Entwicklungen im Zuge der 3D-Printed Habitat Challenge der NASA berichte ich weiter unten.

Das Laser Zentrum Hannover e.V. (LZH) und das Institut für Raumfahrtsysteme

(IRAS) der Technischen Universität Braunschweig arbeiten

mit Unterstützung der VolkswagenStiftung ab Mitte 2018 an

dem Projekt MOONRISE, das das Ziel hat, mit einem

Laser Mondstaub zu schmelzen, um ihn als Baumaterial nutzbar zu

machen. Dies gilt als der erste Schritt, um die Additive Fertigung,

also den 3D-Druck, auf den Mond zu bringen. An dem zugrundeliegendem

Verfahren arbeiten LZH und IRAS bereits seit 2015 gemeinsam.

(Grafik)

Die Grundlage bildet ein klassisches 3D-Druck-Verfahren namens Selektives Laserschmelzen (Laser Powder Bed Fusion), bei dem Metallpulver auf eine Grundplatte aufgetragen wird. Mit dem Laser wird das Metall an den gewünschten Stellen geschmolzen. Anschließend kühlt es ab und erstarrt. Dann wird die Grundplatte ein Stück angesenkt und neues Pulver aufgetragen, wodurch Schicht für Schicht die gewünschte Form aufgebaut werden kann.

Statt Metall soll auf dem Mond der dortige feine Regolith zum Einsatz kommen. Damit gilt es schrittweise komplexere Strukturen herzustellen, angefangen von Landeplätzen für Mondsonden oder Straßen für Mondmobile – bis hin zu Fundamenten und Bauelementen für eine Mondbasis.

Die Forscher wollen die Technologie schon 2021 direkt auf dem Mond erproben. Dabei wird der 150 W starke Laser des 3 kg schweren Geräts von der Größe einer Saftpackung, das in einen Tunnel an der Unterseite des Rovers eingebaut ist, ein paar Dutzend Mal an verschiedenen Stellen in den Mondstaub schießen, jeweils etwa 5 – 10 Sekunden lang. Die entstehenden Kügelchen, die ein paar Milli- bis Zentimeter groß sind, wären der Beleg dafür, daß das Verfahren funktioniert. Deshalb wird das gezielte Aufschmelzen mit hochauflösenden Kameras überwacht und dokumentiert.

Der Transport zum Mond will das Berliner Raumfahrt Start-Up PTScientists (zuvor: Planetary Transportation Systems GmbH, PTS) übernehmen, welches unbemannte Mondlandegeräte entwickelt und damit auch mehrere Mondlandungen anstrebt. Da das Unternehmen jedoch im Juli 2019 Insolvenz anmelden muß, ist nicht absehbar, ob die Mission überhaupt ausgeführt werden kann.

Allerdings gibt es bald darauf einen neuen Investor, den Berliner Logistikdienstleister Zeitfracht, der den alten Namen reanimiert und die Firma erfolgreich saniert – und Anfang 2020 übernimmt das Management Team von PTS im Rahmen eines Management-Buy-outs wieder die komplette Verantwortung für das Unternehmen. Da auch die Entwicklung der Lander fortgesetzt werden soll, könnt es dennoch klappen, allerdings zu einem weit späteren Termin.

Im Juli berichtet die Fachpresse jedenfalls, daß synthetisch hergestellte Materialproben, die an mögliche Landeplätze angepaßt wurden, mit dem vom LZH entwickelten Lasersystem sowohl bei Mond- als auch unter Mikrogravitation erfolgreich bearbeitet worden sind. Das Aufschmelzen des Regoliths ist das erste wissenschaftliche Experiment überhaupt im neuen Einstein-Elevator des Hannover Institute of Technology (HiTEC) der Leibniz Universität Hannover (LUH) – einer Forschungsplattform für erdgebundene Experimente unter Schwerelosigkeit bzw. Mikrogravitation.

Um im Elevator genutzt werden zu können, wird das Lasersystem und eine Vakuumkammer in der Gondel des Elevators an einem Experimentträger befestigt, der das Lasersystem mit Strom versorgt und ansteuert. Im Flug schmilzt der Laser eine kleine Menge Regolith auf, dabei formt sich eine Kugel und erkaltet noch vor der Landung in der Versuchskammer.

Ein Bericht vom Januar 2021 besagt, daß es dem Wissenschaftler-Team zum Abschluß des zweijährigen Projekts gelungen sei, bei Laborversuchen mit dem MOONRISE-Laser, der an einem Robotorarm des IRAS-Rovers MIRA3D befestigt ist, sowohl Regolith unter Mondgravitation aufzuschmelzen als auch zusammenhängende Bahnen aufzuschmelzen bzw. zu drucken. Der in den zwei Jahren entwickelte Laserkopf hält zudem den nötigen Temperatur-, Vakuum- und Vibrationstest stand.

des LZH

Im Juni 2022 wird gemeldet, daß die Wissenschaftler des LZH und der TU Berlin ein Flugmodell des Lasers entwickeln, das für den Einsatz im Weltraum qualifiziert ist. Unterstützung erhält der Laser dabei von einer KI: Eine Kamera wird auf dem Mond Fotos machen, die dann von den Forschern auf der Erde mit Hilfe eines intelligenten Bildverarbeitungssystems ausgewertet werden. Dieses soll bei der Analyse des mit dem Laser aufgeschmolzenen Mondstaubs helfen und so eine KI-basierte Prozeß- und Qualitätskontrolle ermöglichen.

Da die KI schon im Vorfeld für den Mondeinsatz trainiert werden muß, wird an der TU Berlin ein Labor eingerichtet, in dem das Regolith unter Beleuchtungsverhältnissen fotografiert wird, die denen auf dem Mond entsprechen. So wird ein entsprechender Pool an Bildern angelegt, mit denen die KI lernen kann. Zudem war über die letzten Jahre ein Regolithbaukasten entwickelt worden, der es ermöglicht, die verschiedenen potentiellen Landestellen von den Eigenschaften her präzise nachzustellen.

Das Projekt MOONRISE-FM hat eine Laufzeit von drei Jahren und wird vom Bundesministerium für Wirtschaft und Klimaschutz mit 4,75 Mio. € gefördert. Der Start der Mission ist für das Jahr 2024 geplant.

Hinweis: Verschiedenen Quellen zufolge befaßt sich ein im Dezember 2021 gestartetes ‚Verbundprojekt MOONRISE‘ mit der Entwicklung produktionsnaher und innovativen IT-Lösungen zur Sicherung des Wirtschaftsstandortes Oberfranken und Südwestsachsen – vermutlich eine Doppelnutzung des Namens, der auf eine unzureichende Recherche zurückgeht.

In Verbindung damit ist eine Meldung von 2020 von Interesse,

bei der es um Experimente an der australischen RMIT University mit

einer Art des 3D-Drucks geht, die als Directed Energy Deposition

(DED) bekannt ist und eine Ähnlichkeit mit dem o.e. Selektiven Laserschmelzen

hat. Die Forscher unter der Leitung von Carmelo Todaro drucken

dabei Musterobjekte aus einer Titanlegierung, die für Flugzeugteile

und biomechanische Implantate verwendet wird, sowie einer Superlegierung

auf Nickelbasis, die häufig in der Schiffahrts- und Erdölindustrie

Anwendung findet.

In beiden Fällen ist die Abscheidungsoberfläche tatsächlich eine Sonotrode, d.h. ein Werkzeug, das Ultraschallschwingungen erzeugt. Diese Schwingungen werden angewendet, während das Metall erstarrt, was die mikroskopische Kristallstruktur so erschüttert, daß sie sich zu einer engeren Konfiguration formt. Das Ergebnis ist, daß die so hergestellten Objekte eine 12 %-ige Erhöhung der Zugfestigkeit und Streckgrenze im Vergleich zu identischen Proben aufweisen, die ohne Ultraschall gedruckt werden.

Zudem ist es durch das Ein- und Ausschalten der Sonotrode während des Druckprozesses möglich, Einzelstücke mit unterschiedlichen Mikrostrukturen in unterschiedlichen Bereichen herzustellen. Es wird angenommen, daß die ultraschallverstärkte 3D-Drucktechnologie nach ihrer Weiterentwicklung auch zur Erhöhung der Festigkeit anderer Materialien verwendet werden könnte.

Im April 2019 nähert sich eine weitere Phase des

oben bereits erwähnten vierjährigen NASA-Wettbewerbs 3D-Printed

Habitat Challenge ihrem Ende. Der Wettbewerb wird im Rahmen

eine Partnerschaft mit dem Centennial Challenges Program der NASA

und der Bradley University in Peoria, Illinois, durchgeführt. Die

Universität hat sich hierzu mit den Sponsoren Caterpillar, Bechtel

und Brick & Mortar Ventures zusammengetan.

(Grafik)

Seit dem Start im Mai 2015 haben konkurrierende Teams Renderings potentieller Unterstände und deren strukturellen Komponenten erstellt und auch damit begonnen, an virtuellen Modellen ihrer Wohnorte für den Mond, den Mars oder darüber hinaus zu arbeiten.

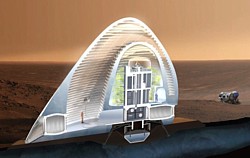

Als die NASA Ende September die drei besten Entwürfe prämiert, wird das Ice House der New Yorker Studios Space Exploration Architecture (SEArch) und Clouds Architecture Office (Clouds AO) zum Gewinner des Wettbewerbs gekürt, eine bewohnbare Vier-Personen-Basis für den Standort Alba Mons auf der Nordhalbkugel des Mars, wo vermutlich reichlich Eis unter der Oberfläche vorhanden ist. Was auch der Grund für die Besonderheit dieses igluähnlichen Entwurfs ist, der den mit 25.000 $ dotierten Hauptpreis mit nach Hause nehmen darf.

(Modell)

Das Team von SEArch und Clouds AO hat sich im Gegensatz zu den meisten anderen Teilnehmern, die in erster Linie Regolith verwenden, nämlich dafür entschieden, eine andere auf dem Mars reichlich vorhandene Ressource zu nutzen: Wasser in Form von Eis. Die aus einer Reihe von ineinander verschachtelten Kuppeln bestehende Eishülle schützt vor schädlichen Strahlungen aus dem All – hebt sich aber auch durch ihre Transparenz und ihre Lage über dem Boden von der Konkurrenz ab. Ein Modell des Konzepts hatte das Team tatsächlich aus Eis 3D-gedruckt.

Den 2. Platz belegt das Team GAMMA, das aus dem britischen Architekturbüro Foster + Partners und weiteren industriellen und akademischen Partnern besteht. Die Idee, die bei dem Wettbewerb neben 15.000 $ auch den Publikumspreis gewinnt, beinhaltet eine 93 m2 große Behausung aus Regolith, zu deren Bau drei Arten halbautonomer Roboter eingesetzt werden sollen.

Nachdem die größeren ‚Digger‘ 1,5 m tiefe Krater ausgehoben haben, transportieren mittelgroße ‚Transporter‘ das ausgehobene Regolith und legen es Schicht für Schicht über die aufblasbaren Module im Krater, die den Kern der Siedlung bilden sollen. Schließlich würden ‚Schmelzer‘ das lose Baumaterial um die Module herum mit Hilfe von Mikrowellen und den gleichen Prinzipien wie beim 3D-Druck verschmelzen.

Auf dem mit 10.000 $ ausgezeichneten 3. Platz landet ein Design namens LavaHive, das aus 3D-Druck-Bauten und recycelten Raumschiffen besteht. Hinter dem Entwurf stehen die Wiener LIQUIFER Systems Group GmbH und ihre Partner.

(Grafik)

Das innovative österreichische Unternehmen war auch Teilnehmer des seit 2013 laufenden EU-Projekts ‚Self-Deployable Habitat for Extreme Environments‘ (SHEE), bei dem ein funktionales, planetarisches Habitat für eine zweiköpfige Besatzung und eine Missionsdauer von zwei Wochen entwickelt wurde, welches als Prüfstand für analoge terrestrische Simulationen genutzt werden sollte.

An der 3D-Printed Habitat Challenge hatte sich die LIQUIFER Systems Group zusammen mit den SHEE-Partnern Comex und Space Applications sowie dem DLR beteiligt. Wie der Name LavaHive nahelegt, geht es bei diesem Ansatz darum herausfinden, was sich mit konzentriertem Sonnenlicht und den auf dem Mond verfügbaren Rohstoffen herstellen läßt, was zunächst unter Laborbedingungen in einer Vakuumkammer untersucht werden soll.

Ein weiterer Teilnehmer – trotz der Vorgabe, daß nur amerikanische Unternehmen teilnehmen können – ist die Firma Fabulous aus Frankreich, die ein teilweise unterirdisches Blasenhaus vorschlägt, das aus Marserde 3D-gedruckt werden soll. Bei dem Sfero genannten Habitat könnte aus dem Permafrost geschmolzene Wasser als Strahlungsbarriere zwischen den beiden Schalen der Struktur dienen.

MoonX Construction

Bei der zweiten Runde, die 2017 abgeschlossen wird, liegt das Hauptaugenmerk darauf, Wege zum 3D-Druck von Wohnstrukturen unter Verwendung von recycelbaren Materialien und simuliertem Marsboden zu finden. Die 60 verbliebenen Teams müssen hierzu einen Balken für Biegetests in 3D drucken. Die Bewertungen werden basierend auf der Materialzusammensetzung und der maximalen Belastung des Trägers beim Versagen berechnet. Auf den 1. Platz kommt MoonX Construction aus Seoul, Südkorea, hinter dem ein internationales Team steht.

Die dritte und letzte Runde konzentriert sich auf automatisierte 3D-Drucksysteme zum autonomen Bau eines vollständigen Lebensraums und ist mit insgesamt 1,5 Mio. € dotiert. Diesmal müssen die Teams – es sind nur noch drei im Rennen – zunächst realistische 3D-Modelle erstellen, die die zu bauenden Lebensräume auf dem Mars demonstrieren, bevor im letzten Schritt die Produktion eines autonom 3D-gedruckten Modells im Maßstab 1:3 anliegt.

(Grafik)

Die Regeln schreiben vor, daß die Lebensräume über 93 m2 Wohnfläche nebst Lebenserhaltung, Rohrleitungen usw. verfügen müssen, um vier Astronauten zwölf Monate lang zu versorgen. Die in dieser Phase des Wettbewerbs entwickelten digitalen Darstellungen werden mittels Softwaretools des Building Information Modeling (BIM) präsentiert.

Gewinner der ersten Phase dieser Runde ist das Team Zopherus aus Rogers, Arkansas, das eine spinnenartige Kapsel präsentiert, bei der die bewohnbaren Strukturen in einer Kammer 3D-gedruckt werden. Wenn sie fertig sind, heben die Beine die Kapsel an, um die bewohnbare Struktur freizulegen und dann zum nächsten Ort zu gehen, um eine andere Struktur zu bauen.

(Grafik)

Die nächste Phase ist die bedeutendste, da die Designer sich daran machen, ihre genialen Ideen in die reale Welt zu bringen. Die 3D-Printed Habitat Challenge endet nun im Mai 2019 mit einem Wettbewerb in Peoria, Illinois, bei dem unmittelbar vor Ort maßstabsgetreue Modelle gedruckt werden. In dieser letzten Phase sind insgesamt 2 Mio. $ Preisgelder zu gewinnen.

Den ersten Platz in Phase 3: Level 2 gewinnt das Team SEArch+/Apis Cor aus New York. Für dieses Level wird ein Fundament gedruckt und verschiedenen Tests unterzogen, einschließlich des Abwurfs einer Kugel darauf, um einen Meteoriteneinschlag zu simulieren. Das Team belegt auch den ersten Platz im Level 4 ‚software modeling’ wegen der einzigartigen Form eines Lebensraums, der eine kontinuierliche Verstärkung der Struktur erlaubt.

(Grafik)

Gesamtgewinner des Wettbewerbs wird schließlich das 3D-gedruckte Design MARSHA des 2017 gegründeten und in New York ansässigen Architekturbüros AI Space Factory, das dafür ein Preisgeld von 500.000 $ kassiert. Das Konzept sieht nicht nur ein nachhaltiges und widerstandsfähiges Design vor, das alle Anforderungen einer Mars-Mission erfüllen kann, sondern weist auch nach Stockwerken unterteilte, moderne und helle Innenräume mit Innengärten auf.

(Modell)

MARSHA nutzt ein einzigartiges Doppelschalen-Schema, um die bewohnbaren Räume von den strukturellen Belastungen zu isolieren, die durch die extremen Temperaturschwankungen des Mars verursacht werden. Die vertikal ausgerichtete, eiähnliche Form wiederum behält eine kleine Grundfläche bei und minimiert die mechanischen Belastungen an der Basis und an der Oberseite. Die hohe, schmale Struktur reduziert zudem die Notwendigkeit, daß eine Baumaschine kontinuierlich auf der Oberfläche bewegt wird, was das Risiko reduziert und die Geschwindigkeit und Genauigkeit erhöht.

Der auf 4,5 m Höhe verkleinerte Prototyp des Bauwerks im Maßstab 1:3 wird aus einen recycelbaren Polymerverbundstoff gedruckt, der beim Komprimieren zwei- bis dreimal stärker ist als Beton. Die innovative Mischung besteht aus Basaltfasern, die aus Marsgestein gewonnen werden, sowie einem erneuerbarem, pflanzlichem Biokunststoff, der aus auf dem Mars angebauten Pflanzen verarbeitet wird.

(Grafik)

Bei den Test auf Haltbarkeit, Leckage und Festigkeit zeigt sich, daß die bei der Konstruktion verwendeten Materialien nicht nur den Druck-, Rauch- und Aufpralltests der NASA standhalten, sondern die Struktur erweist sich sogar als stärker und haltbarer als ihre Betonkonkurrenten.

Im September 2019 startet die AI Space Factory das Projekt TERA (kurz für Terrestrisch-Analog), um die Konstruktionstechnologien für den Mars wieder auf die Erde zu bringen. Hierzu sollen die Materialien von MARSHA recycelt und für den 3D-Druck von TERA wiederverwendet werden, dem „ersten Öko-Lebensraum der Weltraumtechnologie auf der Erde“. Die Fertigstellung der umweltfreundlichen 3D-gedruckten, zweistöckigen Hütte, die vollständig aus nachhaltigen Materialien besteht, ist für 2020 geplant – um dann für 175 $ pro Nacht vermietet zu werden.

Zur Finanzierung wird auf Indiegogo eine Crowdfunding-Kampagne initiiert, die ihr Ziel von 30.000 $ schnell erreicht: Bis Ende Oktober werden von 311 Unterstützern 71.941 $ gesammelt. Im November postet das Team erste Fotos vom Beginn der Arbeiten auf der Baustelle im Bundesstaat New York mit Blick auf den Hudson River, doch zuerst gibt es Probleme mit dem kaltem Wetter, und dann mit den Covid-Restriktionen, so daß der Druck vorübergehend eingestellt werden muß. Weitere Neuigkeiten gibt es bislang nicht.

Von Oktober 2019 bis zum Februar 2020 läuft im Design Museum in London die Ausstellung ‚Moving to Mars‘, in der immersive Umgebungen und etwa 200 Objekte gezeigt werden, darunter Beiträge der NASA, der ESA, von SpaceX und Mars City Design; der erste Raumanzug, der für die Marsoberfläche entworfen wurde; Bauroboter von Foster & Partners; und die Gewinner der 3D Printed Habitat Challenge der NASA.

(Grafik)

Was die genannte Mars City Design anbelangt, so handelt es sich dabei um eine Anfang 2015 gegründete und in Kalifornien ansässige Raumfahrt-Innovationsplattform, die sich als Pionier der Masterplanung interplanetarer menschlicher Siedlungen sieht. Sie bietet in der westlichen Mojave-Wüste ein Testgelände zur Demonstration von Habitat-Prototypen und Erprobung von Mond- und Mars-Technologie-Prototypen. Darüber hinaus werden jährliche Mars City Design-Wettbewerbe durchgeführt.

Die Beteiligung der Innovationsplattform an der 3D Printed Habitat Challenge geht auf eine Idee für ein Mars-Habitat namens Alpha zurück, das die Dozentin Christina Ciardullo von der Carnegie Mellon University im Jahr 2016 bei der Mars City Design Challenge einreichte. Das Konzept wurde entwickelt, um den für das Leben auf der Marsoberfläche erforderlichen Strahlenschutz- und Sicherheitsstandards gerecht zu werden.

Das Konzept wurde dann von Mars City Design und den Partnern CRP USA, Walter P. Moore und Labtop weiterentwickelt und gelangt unter den Namen Alpha 2.0 und Alpha 3.0 im Jahr 2018 in die Auswahl der Top 10 der 3D-Printed Habitat Challenge Phase 3. In diesem Vorschlag werden die 3D-Drucktechnologie und ökologisch nachhaltige Materiallösungen für das Habitat erforscht.

Eine Studie vom Juni 2020 zeigt, daß die notwendige

Energie zur thermischen Verarbeitung des Baumaterials (mit Mondregolith)

mit Solar- oder Kernkraftwerken im Megawatt-Bereich erzeugt werden

könnte. Die im Netz einsehbare Untersuchung der Wissenschaftler um Sungwoo

Lim von der The Open University im britischen

Walton Hall trägt den Titel ‚Energy requirements of a thermally processed

ISRU radiation shield for a lunar habitat‘.

An dem oben kurz erwähnten Project Olympus sind

neben der BIG auch die ICON, das Büro SEArch+

LLC (Space Exploration

Architecture) und das Marshall Space Center der NASA beteiligt. Das

Projekt beinhaltet die Entwicklung von 3D-gedruckten Mondhabitaten,

um die menschliche Erforschung des Erdsatelliten zu unterstützen.

Es ähnelt damit den weiter oben beschriebenen Bemühungen der ESA

und startet im Oktober 2020 mit einer Finanzierung

durch die NASA.

(Grafik)

ICONs Rolle dabei ist es, mit simuliertem Mondboden verschiedene Verarbeitungs- und Drucktechnologien zu testen. Letztlich geht es darum, Konstruktionen mit robusten Strukturen zu schaffen, die einen besseren Wärme-, Strahlungs- und Mikrometeoritenschutz bieten als Metall- oder aufblasbare Lebensräume. Die neue Partnerschaft baut auf der Technologie auf, die ICON bereits 2018 während der 3D Printed Habitat Challenge der NASA demonstriert hatte (s.o.).

Im März 2021 wird jedoch erst einmal etwas anderes gedruckt. In Zusammenarbeit mit einem Team von Studenten aus zehn Colleges und Universitäten in den USA setzt die ICON ihre Technologie ein, um eine wiederverwendbare Start- und Landeplattform aus Materialien, die auf dem Mond zu finden sind, in 3D zu drucken. Das Lunar Plume Alleviation Device (o. Lunar PAD) wurde entwickelt, um die Probleme zu lösen, die entstehen, wenn die Kraft der Abgase von Raketentriebwerken auf die staubige Mondoberfläche trifft.

Das Lunar PAD war von einem Studententeam während eines ‚NASA Proposal Writing and Evaluation Experience‘ Trainingskurses im Jahr 2019 vorgeschlagen worden, und die Studenten erhielten von der NASA finanzielle Mittel und Unterstützung, um ihr Konzept zu entwickeln. Im Juni 2020 stellte das Team seinen Entwurf den Experten des Marshall Centers vor und sicherte sich weitere Mittel, um eine maßstabsgetreue Version des Lunar PAD zu drucken und zu testen.

![]()

Das Lunar PAD besteht aus zwei Schichten, von denen die eine das ‚Dach‘ bildet, von dem aus die Rakete startet und auf dem sie landet, während die Schicht darunter eine Reihe blütenblattartiger Kanäle bildet, die die durch Schlitze im Dach in die Kanäle geleiteten Abgase der Rakete umleiten und durch Öffnungen am Rand der Startrampe ausstoßen. Das Dach und das Gewicht der Rakete werden von einem zentralen Kegel und Trennwänden gestützt, die von einer umlaufenden Wand umgeben sind.

Mit dem 3D-Drucksystem von ICON dauert es sieben Stunden, um den Prototyp des Lunar PAD im Untermaßstab zu drucken – weitere 14 Stunden erfordert die Füllung. Die Startrampe mit einem Durchmesser von 6 m hat eine Höhe von 50 cm. Um ihre Eignung zu testen, arbeitet das Studententeam mit Experten des NASA/Marshall-Projekts Moon-to-Mars Planetary Autonomous Construction Technologies (MMPACT) zusammen, das darauf abzielt, auf dem Mond eine Infrastruktur aus Mondmaterialien zu entwickeln, darunter Landeplätze, Habitate und Straßen, Schutzräume und Schutzschilde.

Bei einem anschließend in Camp Swift, in der Nähe von Austin, durchgeführten Feuertest der Plattform mit einem statischen Raketenmotor wird das Lunar PAD den Erwartungen gerecht. Die Instrumente zur Messung von Temperatur, Dehnung und Abgasströmung waren bereits während des Drucks in die Rampe integriert worden.

Im August 2021 wird dann berichtet, daß die ICON zwischenzeitlich auf dem Gelände des Johnson Space Center der NASA einen kompletten simulierten Lebensraum für den Mars 3D-gedruckt habe. Das Habitat Mars Dune Alpha wird von der BIG für die kommende CHAPEA-Missionssimulation entworfen (= Crew Health and Performance Exploration Analog). Mit dem Vulcan-Bausystem der nächsten Generation von ICON wird eine 156,5 m2 große Struktur fertiggestellt, die einen realistischen Mars-Lebensraum simuliert, um lang andauernde Weltraummissionen zu unterstützen.

(im Druck)

Das Projekt ist Teil des Programms Artemis der NASA, das darauf abzielt, bis 2024 wieder Astronauten auf den Mond zu bringen, und das den 3D-Druck bereits zur Entwicklung von Raketentriebwerksteilen und einer Mondlandefähre für die Mission eingesetzt hat.

CHAPEA umfaßt eine Sequenz von drei einjährigen Marsoberflächen-Missionssimulationen, die wertvolle Erkenntnisse und Informationen liefern sollen, um das Weltraum-Ernährungssystem der NASA sowie die körperlichen und verhaltensbezogenen Gesundheits- und Leistungsergebnisse der Astronauten zu bewerten.

Laut ICON ist das simulierte Habitat der originalgetreueste simulierte Lebensraum, der jemals von Menschen gebaut wurde. Das Leben in Mars Dune Alpha wird der erwarteten Erfahrung derjenigen ähneln, die in einem zukünftigen Lebensraum auf der Marsoberfläche leben werden. Der Vertrag zwischen der NASA und der ICON hat übrigens einen Wert von 57,2 Mio. $ und eine Laufzeit bis 2028.

(Grafik)

Das Layout der innovativen Struktur berücksichtigt auch die Privatsphäre. An einem Ende des Habitats befinden sich vier private Mannschaftsquartiere, während am gegenüberliegenden Ende mehrere Arbeitsbereiche, eine vertikale Farm für den Anbau von Salat, eine Küche, zwei Badezimmer sowie ein Raum für die medizinische Versorgung liegen. Dazwischen finden sich gemeinschaftliche Wohnräume zum Entspannen.

Eine Schleuse führt aus dem 3D-Haus zu der Nachbildung der Marslandschaft. Auf dem mit rotem Sand bedeckten Boden befinden sich eine Wetterstation, ein kleines Gewächshaus – sowie eine Maschine zur Herstellung von Ziegelsteinen. Auf einem Laufband werden die Freiwilligen längere Ausflüge simulieren, auf denen sie Proben sammeln, Daten erheben und weitere Infrastruktur aufbauen.

Die NASA nimmt bereits Bewerbungen von potentiellen Teilnehmern entgegen, die ein Jahr lang darin leben möchten. Ab dem Folgejahr soll Mars Dune Alpha mehrfach vier Menschen beherbergen und ihnen Herausforderungen wie begrenzte Ressourcen, Ausrüstungsausfälle und Kommunikationsverzögerungen bieten. Die erste analoge Mission wird im Herbst 2022 starten, die Mission 2 ist für 2024 geplant, während die Mission 3 im Jahr 2025 stattfinden wird. Die aus dieser Habitatforschung gewonnenen Daten werden dann direkt in die Standards der NASA für langfristige Explorationsmissionen einfließen.

Mars Dune Alpha

Tatsächlich startet der erste Testlauf mit vier Freiwilligen, die nun unter vollständiger Isolation von der Außenwelt in der 3D-gedruckten Forschungsstation Mars Dune Alpha leben werden, mit einiger Verspätung Ende Juni 2023. Die Teilnehmerinnen und Teilnehmer Kelly Haston, Ross Brockwell, Nathan Jones und Anca Selariu, eine Wissenschaftlerin, ein Bauingenieur, ein Notfallmediziner und eine Mikrobiologin der US Navy, die alle den Standardkriterien der NASA für Bewerber als Astronautenkandidaten entsprechen, sollen nun 378 Tage in dem Habitat verbringen, dieses instand halten, wissenschaftliche Experimente durchführen und Nahrung anbauen.

Den entsprechenden Pressemeldungen zufolge zahlt die NASA den Teilnehmern 10 $ pro Stunde für alle ‚wachen Stunden‘, was im Verlauf der gesamten Mission 60.000 $ ausmachen wird.

Die Technische Universität Delft (TU Delft) und

die ESA tun sich wiederum mit der 3D-Druckerfirma Vertico zusammen,

um mit deren Spitzentechnologie zukünftige unterirdische Lebensräume

auf dem Mars zu drucken. Bei dem Projekt unter der Leitung von Prof. Henriette

Bier wird vorgeschlagen, den Boden auszuheben, um strahlungssichere

und wärmegedämmte unterirdische Lebensräume zu schaffen.

Das ausgehobene Material wird dann mit flüssigem Schwefel vermischt, um Beton herzustellen, der 3D-gedruckt wird, um in den ausgehobenen Bereichen bewohnbare Strukturen zu bauen.

Die Architekten des intentionalen Büros Skidmore, Owings & Merrill

LLP (SOM) stellen auf der 17. Internationalen Biennale von

Venedig im Mai 2021 das Tischmodell eines kompletten

Siedlungskonzepts für den menschlichen Lebensraum auf der Mondoberfläche

vor. Das in Zusammenarbeit mit der ESA und dem Massachusetts Institute

of Technology (MIT) entworfene Moon Village besteht

aus einer Gruppe miteinander verbundener Forschungsstationen und

zugehörigen Solarstromnetzen, wobei auch der Strahlenschutz, die

Druckunterschiede und die Versorgung mit Atemluft berücksichtigt

werden. Der 3D-Druck wird bei diesem Konzept allerdings nicht erwähnt.

Im September 2021 veröffentlicht eine Forschungsgruppe

um Aled D. Roberts von der University of

Manchester eine im Netz einsehbare Studie mit dem Titel

‚Blood, sweat, and tears: extraterrestrial regolith biocomposites

with in vivo binders‘, in der sie darüber berichten, wie

aus Mars- oder Mondstaub mit einem Protein aus dem menschlichen Blut

sowie einem Bestandteil von Urin, Schweiß oder Tränen eine Art Beton

gefertigt werden kann, der möglicherweise sogar im 3D-Drucker formbar

ist. Die Methode lehnt sich an antike Bautechniken an, bei denen

Tierblut in Kalkmörtel gemischt wurde, der als Bindemittel diente.

von Roberts

Konkret geht es um die Verwendung von menschlichem Serumalbumin (Human Serum Albumin, HSA) – einem aus Blutplasma gewonnenen Protein – als Bindemittel für simulierten Mond- und Marsregolith, um so genannte extraterrestrische Regolith-Biokomposite (Extraterrestrial Regolith Biocomposite, ERB) herzustellen. Im Gegensatz zu anderen vorgeschlagenen Technologien zur In-situ-Produktion von Bindemitteln ist bei dieser Methode keine schwere und störanfällige Ausrüstung zu ihrer Herstellung (samt Ersatzteilen) erforderlich, die auf die Marsoberfläche gebracht werden müßte.

Tatsächlich gelingt es, alleine durch die Verbindung mit Humanalbumin, simulierten Mond- oder Marsstaub bereits druckfester zu machen als gewöhnlichen Beton, und durch die Beimischung von Harnstoff läßt sich die Druckfestigkeit noch einmal deutlich erhöhen. Das auch AstroCrete genannte Material soll demnach drei Mal druckfester sein als herkömmlicher Beton. Auf dem Foto ist 3D-gedrucktes HSA-ERB nach der Herstellung und während der Druckprüfung zu sehen.

Die Wissenschaftler errechnen, daß ein Liter menschliches Blutplasma genug HSA enthält, um etwa 300 g ERB herzustellen. Bei einer zweimaligen Spende pro Woche könnte jeder Astronaut etwa 2,5 kg ERB pro Monat herstellen, was etwa der Masse eines normalen roten Tonziegels entspricht. Würde das Material als Mörtel zum Verbinden von Sandsäcken oder Ziegeln aus gesintertem oder gegossenem Marsregolith verwendet werden, könnte jeder Astronaut im Laufe seiner Marsmission sogar genug zusätzlichen Lebensraum für einen weiteren Astronauten produzieren.

Forscher der Washington State University um Amit

Bandyopadhyay berichten wiederum im Juli 2022 über

ihre Versuche, per 3D-Drucker Ersatzteile aus Marsstaub

herzustellen. Die einsehbare Studie trägt den Titel ‚Martian regolith—Ti6Al4V

composites via additive manufacturing‘.

Für ihre Arbeiten nutzen sie eine Mischung aus Regolith und einer Titanlegierung (Ti6Al4V), wobei die Regolith-Anteile zwischen 5 % und 100 % schwanken. Während Objekte mit 5 % Regolith eine hohe Festigkeit aufweisen, sind jene aus 100 % Regolith spröde und rissig. Dennoch wären selbst Materialien mit hohem Regolithgehalt nützlich bei der Herstellung von Beschichtungen, um Geräte vor Rost oder Strahlenschäden zu schützen.

Bei den Versuchen wird aus simuliertem Mars-Regolith und der Titanlegierung ein feines Pulver hergestellt, das von einem Hochleistungslaser auf über 2.000°C erhitzt wird, wodurch es sich verflüssigt und mit der Unterlage verbindet. So entstehen Schicht für Schicht die Bauteile in der gewünschten Form. Überraschenderweise zeigt sich, daß sie bei einem Mischungsverhältnis von fünf Teilen Regolith und 95 Teilen Titanlegierung bessere Eigenschaften haben als Bauteile aus reinem Titan.

Die NASA hatte ursprünglich im Jahr 2010 bei Bandyopadhyay angefragt, ob eine 3D-Fertigung mit Mondgestein möglich sei – und ihm und seiner Forscherkollegin Susmita Bose dann 4,5 kg simuliertes Mondgestein zur Verfügung gestellt, das die NASA für Forschungszwecke verwendet. Das Material besteht aus Oxyden von Silizium, Aluminium, Kalzium, Eisen und Magnesium. 2012 wurden dann mit dem simuliertem Mondgestein erfolgreich einfache Formen 3D-gedruckt.

Nicht ganz klar ist die genaue Entwicklung des Plans, auf dem Gelände

des Europäischen Astronautenzentrums (European Astronaut Centre,

EAC) in Köln eine dreiteilige analoge Mondanlage LUNA zu

errichten, die die Mondoberfläche nachstellen soll. Analoge Umgebungen,

die Teile des Weltraums auf der Erde nachahmen, bieten zum einen

die Möglichkeit, Instrumente und Werkzeuge zu testen, und zum anderen

sind sie ein idealer Forschungsstandort und Übungsplatz für Astronauten.

(Grafik)

Der Plan wird von der Europäischen Weltraumorganisation ESA im Oktober 2018 bekanntgegeben, obwohl die erste Idee für die Anlage laut ESA-Projektleiter Jürgen Schlutz bereits im Jahr 2015 entstand und seitdem in mehreren Variationen weiterentwickelt wurde. Inzwischen befindet sich die Planung für den Bau in der Endphase - in Zusammenarbeit mit dem Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR).

LUNA wird auf einer Fläche von 1.000 m2 die Mondoberfläche und eine Mondbasis namens FLEXHab (Future Lunar Exploration Habitat) simulieren, in der Astronauten leben und arbeiten werden. Die virtuelle Basis befindet sich außerhalb der LUNA-Anlage, bietet jedoch über eine Luftschleuse eine direkte Verbindung zur ‚Mondoberfläche‘, die aus einer 700 m2 großen Halle von 9 m Höhe bestehen wird, deren Boden aus Regolith besteht und mit Kratern und Felsen bestückt ist.

Die ersten Entwürfe der Basis sollen bis Ende 2018 vorgestellt werden, um diese dann 2022/2023 zu bauen und auszustatten. Der Bau der Halle wird von der ESA finanziert, während das DLR mit einer Unterstützung des Landes Nordrhein-Westfalen in Höhe von bis zu 25 Mio. € die technische Ausstattung der Halle und des angeschlossenen Mondtechnologiezentrums übernimmt.

Bereits im August hatten Forscher zudem berichtet, daß sie einen Mondstaubersatz aus Vulkanpulver gefunden haben, der 45 Millionen Jahren alt ist und von Vulkaneruptionen aus der nahegelegenen Eifel stammt. Mit diesem soll die Mondoberfläche nachgebildet werden. Der Mondstaub-Ersatz erhält den Namen EAC-1. Mehr zu diesen Arbeiten der ESA findet sich weiter unten.

Ebenfalls im Oktober 2018 unterzeichnen ESA, DLR und Air Liquide Advanced Technologies einen Partnerschaftsvertrag zur Energiespeicherung und -bereitstellung für die virtuellen Mondbasis durch ein innovatives System, das in gleicher Weise bei einer realen Mondsiedlung verwendet werden könnte.

Das basiert auf PV-Modulen, die während des Mondtages direkt genutzt werden – und um Wasser in Wasserstoff und Sauerstoff aufzuteilen. Die beiden Elemente werden dann zunächst getrennt gelagert, bevor sie in einer Brennstoffzelle erneut kombiniert werden, um die Energie für die zwei Wochen andauernden Mondnächte zu liefern. Die Brennstoffzelle wird von Air Liquide zur Verfügung gestellt, das DLR liefert den Elektrolyseur.

der Lithoz GmbH

Im Januar 2022 folgen Meldungen, denen zufolge der erste Spatenstich im 2. Quartal geplant ist, um LUNA bis Ende des Jahres in Betrieb zu nehmen, was sich bislang aber nicht bestätigen ließ.

Zu erwähnen ist allenfalls, daß Berichte vom Dezember davon sprechen, daß die ESA mit der Firma Lithoz GmbH aus Wien, als Spezialist für technische Keramik im 3D-Druck, sowie mit dem Prüfmaschinenhersteller Zwick-Roell aus Ulm-Einsingen zusammenarbeitet, um im Rahmen des Projektes Moon Dust ein neues Verfahren zu entwickeln, mit dem sich aus synthetischem Mondstaub – per 3-D-Drucker mit LCM-Technik (= Lithography-based Ceramic Manufacturing) – Baumaterial, Ersatzteile und Werkzeuge herstellen lassen.

Die abgebildeten vier Probentypen, die per Sinter-Verfahren bei 1.100°C und 1.200°C hergestellt wurden Proben, unterscheidbar an der hellen und dunklen Braunfärbung, werden bei ZwickRoell Druck- und 3-Punkt-Biegeversuchen unterzogen, um ihre besonderen Eigenschaften in puncto Belastbarkeit zu ermitteln.

Um auf dem Mond leben zu können, braucht es aber nicht nur Häuser,

sondern auch Luft und Wasser. Wassereis – das sich

in Sauerstoff und Wasserstoff aufspalten läßt – existiert in den

ganz tiefen Kratern, wo niemals Sonnenlicht hinkommt, aber auch im

Mondstaub selbst gibt es winzige Mengen Wasseranteile. Dies konnten

Forscher der chinesischen Raumfahrtbehörde CNSA belegen, nachdem

die Mission Change’e 5 Ende 2019 eine

Bodenprobe vom Mond zur Erde gebracht hatte, anhand derer nachgewiesen

wurde, daß auf eine Tonne Regolith 120 g Wasser kommen müssen. Und

Mondstaub gibt es wahrlich genug, die oberste Regolith-Schicht soll

bis zu 12 m dick sein.

Auch die Mondmission Chandrayaan-3 der indischen Raumfahrtbehörde ISRO im August 2023 kann Sauerstoff im Mondregolith nachweisen. Der Rover Pragyan, den die Landefähre Vikram auf der Mondoberfläche abgesetzt hat, stellt zudem fest, daß der Boden weniger kühl ist als bisherige Studien prognostizierten, die davon ausgegangen waren, daß es auf dem Mond im Sonnenlicht bis etwa 130°C heiß, und im Dunkeln bis zu -160°C kalt werden kann. Tatsächlich kann der Rover diese starken Temperaturabfälle nicht messen, stattdessen schwanken die Temperaturen in den oberen 2 – 3 cm des Mondbodens zwischen 70°C und -10°C.

Als das auf dem Rover montierte Instrument für laserinduzierte Zerfallsspektroskopie (Laser Induced Breakdown Spectroscopy, LIBS) Laserstrahlen auf den Boden wirft und die Reflexionen analysiert, kann es verschiedene Elemente nachweisen – zu denen neben Schwefel und Eisen auch Sauerstoff in Form von Ilmenit (FeTiO3) gehört. Das Gemisch mit einem Anteil von 48 % Eisen(II)-oxid und 52 % Titandioxid bedeutet, daß es eine praktikable Alternative zum Eis für die Sauerstoffproduktion gibt.

Auch die NASA arbeitet an der Gewinnung von Sauerstoff

– allerdings aus der Kohlendioxid-Atmosphäre des Mars. Im Rahmen

des als Mars Oxygen In-Situ Resource Utilization Experiment (MOXIE)

bezeichneten Versuchs an Bord des im Februar 2021 gelandeten

US-Rovers Perseverance (der auch die geniale Helikopterdrohne Ingenuity mit

sich führt), gelingt es im Laufe von 16 Ausflügen auf dem roten Planeten,

immerhin 122 g Sauerstoff aus der dünnen Marsatmosphäre zu extrahieren,

wie im September 2023 berichtet wird.

Dabei wird die dünne Marsluft gefiltert, um den Staub zu entfernen. Anschließend wird das in CO2 verdichtet und auf 800°C erhitzt, um dann in einer Elektrolyse-Zelle unter Einsatz eines Katalysators sowie einer elektrischen Spannung in Kohlenstoffmonoxid und Sauerstoff aufgespalten zu werden. Der gewonnene Sauerstoff wird anschließend auf seine Reinheit überprüft und dann in die Atmosphäre entlassen.

Sauerstoff ist in der Raumfahrt unerläßlich, nicht nur als Atemgas für Astronauten, sondern auch als ein wichtiger Bestandteil von Raketentreibstoff. Obwohl die Ausbeute noch deutlich gesteigert werden muß, bevor sie einen signifikanten Nutzen hat, betrachtet die NASA das Experiment damit als gelungen und stellt es vorerst wieder ein.

Weiter mit den maritimen Habitaten...