TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (E)

2022

Im Januar 2022 wird gemeldet, daß die Firma Studio

RAP (Robotics,

Architecture, Production) aus Rotterdam eine Luxus-Boutique in der

Amsterdamer Einkaufstraße P. C. Hooftstraat mit einer 3D-gedruckten

Fassade aus roten Ziegelsteinen und weißen Keramikfliesen

ausstattet, die recht eigenwillig ist.

in Amsterdam

Durch die Verschmelzung des keramischen 3D-Drucks, des algorithmischen Designs und der handwerklichen Glasur ähnelt die Fassadenfläche einem Flecht- oder Strickmuster und hebt sich von den umliegenden Gebäuden ab, paßt farblich aber gut zur Nachbarbebauung.

Auf Straßenniveau besteht der 4,5 m hohe Fassadensockel aus drei Säulen und einem Architrav. Diese Erdgeschoß-Etage wird mit 40 x 20 cm großen, in Perlweiß und einem subtilen Gelbton glasierten Keramikfliesen gestaltet, die mit Hilfe eines 3D-Druckers von Kuka hergestellt werden.

Fassadenelemente

In den oberen Stockwerken wird die Fassade mit 3D-gedruckten Ziegeln verkleidet, die in drei verschiedenen Rottönen glasiert sind. Die Ziegel sind in Anlehnung an das ursprüngliche Kreuzverbandmauerwerk zusammengesetzt und weisen abstrakte Ornamente auf. Zur Montage werden sie auf lasergeschnittene Edelstahlkassetten geklebt, die vor allem der stabilen Befestigung an der Hauswand dienen.

Dabei haben die bereits im Druck befindlichen Elemente hoch differenzierte und algorithmisch entworfene individuelle Formen, sind im Grunde alles Einzelstücke, deren Komplexität im Grunde nur aus unmittelbarer Nähe erfahrbar ist. Falls man das nicht im Zuge eines persönlichen Besuchs in Amsterdam machen kann: Im Netz gibt es eine Vielzahl entsprechender Detailaufnahmen. Die Fassade verweist auch auf das nahe gelegene Rijksmuseum, das eine große Sammlung von Keramiken aus aller Welt beherbergt. Das Bauvorhaben wird im Sommer fertiggestellt.

Das Studio RAP realisiert außerdem im Jahr 2023 zwei beeindruckende Keramikbögen für das PoortMeesters-Wohnprojekt, die vom dem traditionellen Delfter Blau-Porzellan inspiriert aus 3.000 einzigartigen, 3D-gedruckten Fliesen bestehen, welche in einem von Studio RAP entwickelten Algorithmus angeordnet sind. Die New Delft Blue bezeichneten Bögen rahmen die Eingänge zu einem Innenhofgarten im Zentrum der Wohnanlage.

(Modell)

Darüber hinaus entwirft das Büro im Auftrag der Stadtverwaltung Rotterdam 3D-gedruckte Wassertaxi-Haltestellen in Form von blattartigen und skalierbaren Dachkonstruktionen. Die Stadt wird durch den Fluß de Nieuwe Maas geteilt und eine kleine Flotte von Wassertaxis ermöglicht es den Fahrgästen, schnell zwischen den abgelegenen und zentralen Teilen der Stadt zu pendeln. Im Gegensatz zu den regulären öffentlichen Verkehrsmitteln warten die Fahrgäste der Wassertaxis jedoch oft im Freien und sind Regen und Wind ausgesetzt.

Die geschwungene Form des Abri genannten Designs mit einer freien Spannweite von 3,5 m bietet eine Überdachung für bis zu acht Fahrgäste. Die Hauptform wird mit Hilfe der Betondrucktechnologie hergestellt, die in Zusammenarbeit mit der Firma Bruil Prefab Printing entwickelt wurde und eine große Variationen in Form, Textur und Muster ohne zusätzliche Kosten ermöglicht. Im Zuge eines Pilotprojekts werden 40 über das Rotterdamer Flußufer verteilte Standorte ins Auge gefaßt, wobei das erste Abri an der Marconistraat errichtet werden soll.

(Grafik)

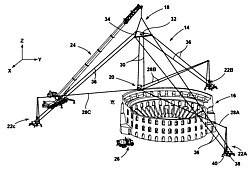

Ebenfalls im Januar 2022 erhält das Oak

Ridge National Laboratory (ORNL) das Patent für ein neuartiges

kabelgesteuertes Bauverfahren mit dem Namen SkyBAAM (Sky

Big Area Additive Manufacturing), mit dem aus der Luft schwebend

ganze Gebäude 3D-gedruckt werden können (US-Nr. 11.230.032, angemeldet 2019).

Es gibt allerdings eine ganze Reihe von Vorläufern des sogenannten Hangprinter-Konzepts,

darunter auch fast identische open-source-Modelle, weshalb die Patenterteilung

stark kritisiert wird.

Der Kabel-Drucker ermöglicht es, einen an der Spitze der Maschine aufgehängten Endeffektor, an dem eine beliebige zementkompatible Düse angebracht werden kann, sowie einen Ausleger, der einen Schlauch für die Materialzufuhr trägt, über eine Reihe von Umlenkrollen auszufahren und zu steuern. Damit entfällt die zeitaufwendige Vorbereitung der Baustelle, die bei Portalsystemen erforderlich ist, d.h. bei den auf Portalen montierten 3D-Betondruckern.

Jetzt ist auch zu erfahren, daß das SkyBAAM-System, das sich noch in einem frühen Entwicklungsstadium befindet, bereits im Mai 2020 für den 3D-Betondruck einer Smart Wall mit einer dynamischen Isolierung eingesetzt wurde. Der Prototyp der EMPOWER-Wall war dann erstmals im August auf der Energiebörse des Federal Energy Management Program (FEMP) des US-Energieministeriums vorgestellt worden. Von Mai bis Juli 2021 sammeln die Forscher des ORNL dann Betriebsdaten der Wand.

Der 1,5 x 2,4 m große Prototyp kombiniert den 3D-Druck mit einer integrierten Elektronik, um ein energieeffizientes Kühlsystem für einen Raum zu schaffen. In der komplexen Wand befinden sich ein Wärmespeicher- und Isolationssystem sowie ein aktiver Kühler. In die Wand eingelassene Rohre leiten gekühltes Wasser über ihre Oberfläche und senken so die Temperatur des 3D-gedruckten Betons im Inneren der Wand. Dabei können die Dämmwerte dynamisch variiert werden, d.h. die innere Kühle der Wand kann nach Belieben auf den bewohnten Raum im Inneren des Zimmers übertragen werden.

Die Wand nutzt eine intelligente Steuerungsmethode, um zu entscheiden, wie und wann die Dämmwerte geändert werden sollen. Sie tut dies in vorausschauender Weise und berücksichtigt dabei das Wetter und das bisherige Verhalten des Nutzers. Wenn das Haus bereits über ein separates HLK-System verfügt, kann es auch mit diesem kommunizieren, um die Heizung ein- oder auszuschalten, damit keine Energie verschwendet wird.

Die Kältemaschine und die Pumpe in der Wand werden von einer externen Batterie versorgt, die über das Hauptstromnetz des Gebäudes aufgeladen wird, doch die Forscher beabsichtigen, die Batterie mit einer erneuerbaren Energiequelle zu versorgen, um die Abhängigkeit vom Stromnetz ganz zu beseitigen. Nach weiteren Tests in Zusammenarbeit mit dem FEMP sollen im Jahr 2021 zwei weitere EMPOWER-Wände für den Einsatz in Bürogebäuden gebaut werden, um das Konzept vollständig zu validieren. Dies ließ sich bisher aber nicht bestätigen.

Dafür berichten Forscher des ORNL und der University of Tennessee um Tomonori Saito und Dustin Gilmer im Dezember 2021, daß sie ein neuartiges wasserlösliches Kunststoffbindemittel entwickelt haben, das zu 3D-Druckmaterialien hinzugefügt und zu Teilen mit außergewöhnlicher Festigkeit gespritzt werden kann.

Durch die Optimierung eines Polyethylenimins (PEI) mit hohem Amingehalt und niedrigem Molekulargewicht lassen sich dessen Eigenschaften so anpassen, daß sich seine Festigkeit im Vergleich zu herkömmlichen Bindemitteln verdoppelt. Um dies zu demonstrieren, wird das neue Bindemittel verwendet, um Quarzsand zu binden und zu verstärken, bevor dieser im 3D-Druck zu einer 6,5 cm langen Brücke verarbeitet wird – die das 300-fache ihres Eigengewichts tragen kann.

Dank seiner breiten Pulverkompatibilität und seines skalierbaren Arbeitsablaufs soll das Binder-Jetting-Verfahren sowohl billiger als auch schneller sein als andere in der Industrie verwendete 3D-Druckverfahren. Um die Herstellung robuster, skalierbarer und gebrauchsfertiger Teile zu ermöglichen, wird die Festigkeit der Sandkomponenten durch die Integration eines sekundären Polymers, Ethylcyanoacrylat (ECA), noch weiter erhöht.

Nach seiner Einführung wird das Bindemittel mit dem R&D 100 Award ausgezeichnet und von der deutschen Firma ExOne lizenziert, wo es zu Forschungszwecken eingesetzt wird. Über einen kommerziellen Einsatz ist noch nichts bekannt.

(Grafik)

Im März 2022 zeigen die Blogs den Entwurf Cacao

Eco Village, den

die Architekten des Valentino Gareri Atelier für

den ecuadorianischen Schokoladenhersteller MUZE

Cacao und die gemeinnützige

Organisation Avanti entworfen haben. Das Dorf ist das erste eines

geplanten globalen Netzwerks nachhaltiger intelligenter Dörfer im

Sinne einer kohlenstoffneutralen Kreislaufwirtschaft der Kakaoindustrie.

Es soll noch im Laufe diesen Jahres in Pedernales errichtet werden,

einem Bezirk in der Küstenprovinz Manabi in Ecuador, wo Kakaobauern

leben.

Die nachhaltige Architektur des Kakao-Öko-Dorfs basiert auf fünf Grundprinzipien: modular, funktional, nachhaltig, technikgestützt und vernetzt. Es wird sogenannte Co-Living- und Co-Working-Spaces beherbergen, auf erweiterbaren, replizierbaren und anpassungsfähigen Räumen basieren und als Kakaoverarbeitungsanlage, Schokoladenfabrik sowie Bildungs- und Forschungszentrum fungieren. Die Fassaden sind von den bunten ecuadorianischen Häusern und den farbigen Früchten der Kakaobäume inspiriert.

Das Ökodorf wird Fußgänger- und Radfahrerwege sowie Ladestationen für Elektrofahrzeuge umfassen – und dank Regenwassersammlung, Solarenergie und natürlicher Belüftung autark sein. Wesentlich ist, daß neben lokalen Baumaterialien wie Bambus und Holz für Teile des Dorfes auch 3D-gedruckte Strukturen aus Biofilamenten von Kakaoschalen-Abfällen vorgesehen sind, da sich die MUZE Cacao zum Ziel gesetzt hat, neue, ethisch vertretbare Kakaoprodukte zu entwickeln, bei denen das meiste aus der Frucht herausgeholt wird. Derzeit werden hingegen ~ 80 % verschwendet.

Bislang gibt es aber keine konkreten Details, wie die Abfälle, die bei der Schokoladenherstellung anfallen, für den 3D-Druck wiederverwendet werden sollen. Und auch keinerlei Hinweis auf eine Verwirklichung des Projekts, für dessen Gestaltung Gareri im Dezember mit dem Sustainable Cities and Human Settlements Award 2022 ausgezeichnet wird.

(Grafik)

Im gleichen Monat März zeigt Gareri gemeinsam mit Steve Lastro von 6Sides und dem Immobilienunternehmen Delos den Entwurf eines weiteren Dorfes namens Sunflower Village, das explizit aus 3D-gedruckten nachhaltigen Wohnhäusern errichtet werden soll. Wie der Name schon sagt, hat die Siedlung die Form einer Sonnenblume mit einem zentralen Gemeinschaftsbereich und 19 umliegenden Häusern. Das Design zielt auch darauf ab, die Abhängigkeit vom Auto und den Bedarf an Straßen zu minimieren.

Jedes der einstöckigen Häuser wird 3D-gedruckt, was dem Sunflower Village ein futuristisches und hocheffizientes Design verleiht. Das Verfahren beeinflußt die endgültige Form jedes Hauses – nicht unähnlich der Art und Weise, wie Ziegel und Holz in der Vergangenheit die Form von Häusern bestimmt haben. Der Bauprozeß soll durch eine Beton-Druckmaschine im Zentrum der Siedlung erfolgen, die während des gesamten Prozesses an einem Ort bleibt, ein Haus druckt, und sich dann zum nächsten Grundstück dreht, um das Nachbarhaus zu drucken.

Solarenergie macht jedes Haus zum Selbstversorger, der genug Energie für Fußbodenheizung, Klimaanlage und Ladegeräte für Elektroautos sammelt. Die mit rahmenlosen Photovoltaik-Ziegeln verkleideten abgewinkelten Dächer optimieren die Häuser für die Nutzung der Sonnenenergie und die Sammlung von Regenwasser, das in einen Speichertank umgeleitet und anschließend für Toiletten und Bewässerung verwendet wird. Es gilt nun abzuwarten, ob eines dieser 3D-Dörfer tatsächlich realisiert wird.

Bereits umgesetzt ist eine kleine 3D-gedruckte Wohneinheit, die

von dem japanischen Start-Up Serendix Partners entwickelt

wurde. Das Unternehmen hatte das Design des Sphere (o.

Sphere House, Next House, Serendix10) genannten Wohnpods erstmals

Anfang 2021 vorgestellt

und angegeben, ein Haus für weniger als 25.500 $ bauen zu wollen,

das in weniger als einem Tag hergestellt werden kann. Entworfen hat

die Kugel der japanische Architekt Masayuki Sono,

der als Mitgründer der Clouds AO mit dem Design Ice

House die 3D-Printed Habitat Challenge der

NASA im Jahr 2015 gewonnen hatte (s.u. 3D-Baudrucker

außerhalb der Erde).

Nun, im März 2022, und nachdem zunächst zwei Prototypen der Sphere in Originalgröße gedruckt wurden, hat das Unternehmen sein Ziel erreicht, nachdem die Konstruktion von Japans erstem 3D-gedruckten Haus in nur 23 Stunden und 12 Minuten in der Fabrik der Hyakunen Jutaku Co. Ltd. abgeschlossen wird.

Die Serendix-Kugel besteht aus zwölf identischen Basisteilen, die aus einem Zylinder geschnitten wurden. Die Montage der Teile dauert nur drei Stunden. Bei der Gestaltung der Kugel wird die Anpassungsfähigkeit des 3D-Drucks ausgenutzt: Die Anordnung der Fenster kann flexibel verändert werden, und sogar das gesamte Basismodell kann vertikal gedreht werden, um verschiedene Design- und Formoptionen (z. B. Gewölbe-, Kuppel- und Schrägdachprofile) zu erhalten. Außerdem können mehrere Einheiten miteinander verbunden werden, um größere Grundrisse zu ermöglichen.

Das nun vorgestellte Proof-of-Concept-Haus hat ein 20 t schweres Skelett, dessen rippenverstärkte Doppelstruktur die europäischen Wärmedämmungs-Normen ebenso erfüllt, wie die hohen Erdbebenanforderungen der japanischen Normen. Mit einer Fläche von weniger als 10 m2 ist es hingegen von den japanischen Bauvorschriften ausgenommen. Die Meldung, daß die „sechs Versionen des Hauses bereits im Oktober ausverkauft“ waren, ließ sich bislang nicht verifizieren.

Für künftige Prototypen wird das Herstellungsverfahren noch verbessert und weiterentwickelt, und die Firma beginnt mit der Arbeit am Modell Serendix50, das auch als ‚Seepockenmodell‘ (barnacle model) bekannt wird. Zusammen mit dem Digital Manufacturing Creation Center (DMC) sowie den Büros und Firmen KAP, Tateo Densetsu, Hyakunen Jutaku und Nabeju wird ein Plan erstellt, der zu einem 50 m2 großen Entwurf führt, der in 44 Stunden und 30 Minuten fertiggestellt werden kann.

Im Juli 2023 wird berichtet, daß die Serendix die ersten sechs einstöckige Häuser des Modells Serendix50 anbietet, deren Komponenten mit einem chinesischen Drucker gedruckt und mit Kränen zusammengebaut wurden. Nach Prüfung der Baugenauigkeit und Haltbarkeit sollen die für Rentner und kinderlose Paare gedachten Gebäude ab Ende August für umgerechnet rund 35.000 $ das Stück verkauft werden. Der Hauptfaktor, der zur Entwicklung des Serendix50-Designs führte, war die Nachfrage älterer Ehepaare, die ein Haus für ihren Ruhestand suchten.

Ebenfalls im März 2022 meldet das in Norderstedt bei Hamburg beheimatete

Start-Up Aeditive GmbH, das 2019 von Alexander

Türk, Hendrik Lindemann,

Roman Gerbers und Niklas Nolte gegründet worden war, daß es seine

erste kommerzielle Anlage zur robotischen 3D-Druckfertigung von bewehrten

Betonbauteilen im Frühsommer bei einem Fachkongreß der Öffentlichkeit

vorstellen will, kurz danach soll dann die reguläre Fertigung beginnen.

Lindemann, Gerbers und Nolte hatten sich seit 2015 in einem Forschungsprojekt an der TU Braunschweig damit beschäftigt, wie man ‚digitaler‘ Bauen könne – und wie man konkret Spritzbeton punktgenau in die richtige Form bringt. Gemeinsam mit dem Strategieberater Türk machte das Trio aus der Idee ein Start-Up – und konnte schon im Juni 2021 Seed-Kapital in Höhe von 6 Mio. € von BitStone Capital, Atlantic Labs, einzelnen Business Angels und der Glatthaar Holding einnehmen.

Im Oktober kamen weitere 1,5 Mio. € von zwei Investoren hinzu, darunter die Glatthaar Gruppe, die als europäischer Marktführer für Fertigkeller gilt, und mit deren Tochterfirma Glatthaar Starwalls zusammen weitere Anwendungsbereiche für den Beton-3D-Druck, vom Keller- bis zum Infrastrukturbau, erkundet werden.

Das Produkt von Aeditive ist eine Concrete Aeditor genannte Fertigungsanlage, die aus zwei Industrierobotern besteht, welche den Herstellungsprozeß von Betonfertigteilen vollständig automatisieren – von der Betonmischung bis zur Nachbearbeitung. Bei diesem 3D-Druckverfahren werden Stahlbewehrungen zielgenau mit normgerechtem Beton eingesprüht und ummantelt (Robotic Shotcrete Printing, RSP). Im Zentrum des Fertigungsprozesses steht der von Aeditive entwickelte Spritzkopf.

Durch die neue Technologie kann künftig auf die zeitaufwendige Verschalung der Stahlgitter verzichtet werden. Zugleich reduziert sich der Materialeinsatz, wenn auch Hohlräume von dem Beton-3D-Drucker berücksichtigt werden können.

Diamond Age

In diesem äußerst aktiven März berichtet die Fachpresse außerdem, daß das Robotik-Start-Up Diamond Age Construction LLC bei einer ersten Finanzierungsrunde Mittel in Höhe von 50 Mio. $ eingesammelt habe, um die Entwicklung eines eigenen 3D-Druck-Roboter-Bausystems zu beschleunigen. Das Unternehmen will den 3D-Druck und die automatisierte Robotik nutzen, um mehr als die Hälfte der für den Bau eines neuen Hauses erforderlichen manuellen Arbeit zu ersetzen und die Bauzeit von neun Monaten auf nur 30 Tage zu verkürzen.

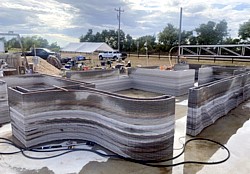

Bis dahin hatte sich die im Februar 2018 von Russell Varone und Jack Oslan in Phoenix, Arizona, gegründete Firma mit 8 Mio. $ aus einer Startkapitalinvestition im August 2021 finanziert, an der sich Prime Movers Lab, Alpaca Ventures u.a. beteiligt hatten. Damit skalierte das Unternehmen innerhalb von elf Monaten seine Technologie und erweiterte den Bauraum des robotergestützten 3D-Drucksystems auf die Herstellung eines Demonstrationshauses mit drei Schlafzimmern und zwei Bädern und einer Fläche von 180 m2.

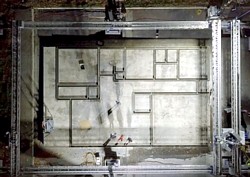

Diamond Age

Nach seiner Fertigstellung wird das neue Robotic-as-a-Service-System (RaaS) insgesamt 26 Roboterwerkzeuge mit 3D-Druckfunktionen enthalten, die sich entlang eines Portalsystems bewegen, um die Innen- und Außenwände eines Hauses zu drucken.

Im Januar 2023 wird bekannt, daß die ‚Factory-in-the-Field‘-Technologie von Diamond Age bereits in großem Stil im Einsatz ist, um die Mountain View Estates in Casa Grande, Arizona, zu drucken. Die für die Century Complete Homes 3D-gedruckten Häuser sind die ersten, die mit dem RaaS hergestellt werden. Sie sind in drei einstöckigen Grundrissen erhältlich, die Platz für bis zu vier Schlafzimmer bieten und eine Wohnfläche von bis zu 175 m2 haben. Der Grundstückspreis beginnt bei über 170.000 €.

Im Juni erscheint ein Video von einer großen Baustelle, auf der mehrere RaaS parallel an einzelnen Gebäuden arbeiten. Im Gegensatz zu anderen 3D-Betondruckern legen die Extruderdüsen der Diamond Age breite, dicke und eckige Schichten übereinander. Die Doppelwände werden anschließend mit einem PU-Schaum gefüllt. Einer der ersten Hausbewohner bestätigt die gute Isolationswirkung, welche die Stromkosten für die Kühlung auf ein Drittel reduziert hätte. Ebenso gut sei die Schallisolation.

Das Video (‚Start To Finish Construction Automation With Diamond Age‘) ist insofern empfehlenswert, weil darin auch die vielen weitere Arbeitsschritte erwähnt werden, die durch das RaaS automatisiert worden sind.

Im März veröffentlicht ein Forscherteam um LIU

Tianyun an der Tsinghua

University in Peking eine Studie mit Plänen zum Bau eines

180 m hohen Staudamms, der mit Hilfe von künstlicher

Intelligenz, Robotern und 3D-Druck-Technologien realisiert werden

soll (‚3D printing of large filled construction projects‘).

Der Yangqu-Damm befindet sich am oberen Lauf des Gelben Flusses, dem zweitgrößten Fluß Chinas, der durch die Provinz Qinghai auf der tibetischen Hochebene fließt. Es gibt bereits seit 2016 einen 1,2 GW Damm an diesem Fluß, doch der aktuelle Vorschlag sieht vor, das bestehende Bauwerk zu vergrößern und seine Stromerzeugungskapazität zu erhöhen. Die Wissenschaftler behaupten, daß für den Bau keine menschliche Arbeitskraft eingesetzt werden muß. Statt dessen stellen sie ein 3D-Drucksystem vor, das ein Bauplanungssystem und eine 3D-Montagelinie mit intelligenten Robotern umfaßt.

Das 3D-Planungssystem schneidet das digitale 3D-Konstruktionsmodell des Staudamms in Scheiben, um die erforderliche Materialmenge für den Bau eines bestimmten Abschnitts des Staudamms zu ermitteln, und plant die Transportwege auf dem Baustellenmodell. Die diesem Abschnitt zugewiesenen Bauroboter holen dann das Füllmaterial und laden es an der gewünschten Stelle ab.

Anschließend wird das Material unter der Kontrolle des 3D-Druckplanungssystems durch ‚intelligentes Pflastern und Walzen‘ zu einer 3D-gedruckten Schicht verarbeitet. So wird Schicht um Schicht aufgebracht, bis letztlich der gesamte Damm entsteht. Zusammen funktionieren die Roboter wie ein großer 3D-Drucker. Die Planungen sehen vor, den Bau der weltweit ersten robotergefertigten Staumauer in einer vergleichsweise kurzen Bauzeit von zwei Jahren abzuschließen. Ab dem Jahr 2024 soll der Yangqu-Damm dann jährlich 5 Mrd. kWh Strom für die zentral-chinesische Provinz Henan produzieren.

der NTU

Im April 2022 berichten Forscher der Nanyang

Technological University (NTU) in Singapur, daß sie einen

Ersatz für den Sand gefunden haben, der üblicherweise in 3D-gedruckten

Betonstrukturen verwendet wird aber zunehmend zu einer Mangelware

geworden ist. Statt Sand kann demnach nicht recyceltes Glas verwendet

werden, das sonst auf Mülldeponien landen würde. Schließlich besteht

Glas aus Siliziumdioxid, einem Hauptbestandteil von Sand, weshalb

sich auch schon andere mit diesem Ersatzmaterial befaßt haben, bisher

aber nicht in Verbindung mit dem 3D-Druck.

Für ihre Studie namens ‚Extrudable region parametrical study of 3D printable concrete using recycled glass concrete‘ zerkleinern die Wissenschaftler Glasabfälle in fünf verschiedene Fragmentgrößen – grob, mittel, fein, superfein und ‚Mondstaub‘ –, um damit Sand und Kies zu ersetzen, die normalerweise als Zuschlagstoff in Beton dienen. Das gemahlene Glas wird dann mit den beiden anderen Bestandteilen von Beton vermischt, Zement und Wasser.

Das Gemisch wird anschließend durch die Düse eines 4-Achsen-Portal-3D-Roboterdruckers extrudiert, um eine 40 cm hohe L-förmige Betonbank herzustellen. Es erweist sich als flüssig genug, um leicht durch die Düse des Druckers zu fließen, verformt sich aber nicht oder bricht zusammen, bevor es ausgehärtet. Danach zeigt der Beton eine ähnliche Festigkeit wie der herkömmliche sandhaltige Beton. Und da Glas nicht so viel Wasser absorbiert wie Sand, wird für die Herstellung des Betons weniger davon benötigt. Den Forschern zufolge sei es demnach möglich, bis zu 100 % des Sandes im Beton für den 3D-Druck durch Glas zu ersetzen.

(Grafik)

Ebenfalls im April 2022 zeigen den Blogs den von Aectual gebauten Pavillon der Vereinigten Arabischen Emirate für die Floriade Expo 2022 im niederländischen Almere. Das Unternehmen mit Sitz in Amsterdam ist weithin für die Herstellung von Anwendungen aus recyceltem Kunststoff bekannt. Nun arbeitet es mit dem Architekturbüro Pragma zusammen, um eine Außenwand in 3D zu drucken.

Es ist nicht das erste Mal, daß Aectual eine solche Anwendung umsetzt. Schon für die CES 2022 Anfang des Jahres war ein großformatiger 3D-Drucker verwendet worden, um Trennwände für den niederländischen Pavillon zu schaffen. Auf der Firmenhomepage sind darüber hinaus noch diverse weitere Beispiele für bereits installierte Wandpaneele, Fensterabdeckungen, Paravents u.ä. zu finden.

Die neue Claustra-Wand, die den Umfang des Pavillon-Gartens definiert, besteht aus Mustern, die der Architektur der VAE ähneln, und ist vollständig recycelbar und nachdruckbar. Zum eingesetzten 3D-Druckverfahren werden keine Angaben macht, doch was die enutzten Materialien angeht, so hat Aectual einen in Zusammenarbeit mit Henkel entwickelten Kunststoff auf Leinsamenbasis verwendet, der bis zu sieben Mal recycelt werden kann.

der Azure

Im April 2022 stellt das von Ross Maguire, Gene

Eidelman, Rudy und Kim Dvorak im

Jahr 2019 gegründete und in Los Angeles ansässige

Start-Up Azure Printed Homes das nach eigenen Angaben „weltweit

erste aus recyceltem Kunststoff 3D-gedruckte Hinterhofstudio“ vor.

Über 60 % des Druckmaterials sind wasserfestes Kunststoffpolymer,

das häufig in Plastikflaschen und Lebensmittelverpackungen vorkommt.

Zwei Monate zuvor hatte das Unternehmen eine entsprechende 3D-Druckfabrik eröffnet – und war von der Oasis Development ausgewählt worden, im kalifornischen Ridgecrest 14 Exemplare der 3D-gedruckten Fertighäuser zu erstellen, mit deren Druck im August begonnen werden soll.

Bis jetzt hat die Azure allerdings nur eines ihrer Tiny Houses vollständig gedruckt, was weniger als 24 Stunden dauerte. Das Azure Accessory Dwelling Unit (ADU) genannte Modell wird zu einem Preis ab 43.000 $ angeboten. Das Unternehmen bereitet aber bereits mehrere Modelle vor und will kleine Studios ebenso anbieten wie große Wohneinheiten mit zwei Schlafzimmern. Die Studios eignen sich aufgrund ihrer Kompaktheit vor allem für separate Räumlichkeiten, etwa als Büro- oder Fitneßraum, während sich die größeren Wohneinheiten als Gästequartier oder Airbnb einsetzen lassen. Der Firma zufolge stehen bereits Vorbestellungen in Höhe von 16 Mio. $ in ihren Büchern.

Backyard Studio

Nur ein Jahr später hat die Firma schon eine ganze Linie neuer Mikro-Wohneinheiten im Angebot, deren Design auch etwas zeitgemäßer wirkt, darunter das etwa 11 m2 große Modell Azure Sky Backyard Studio, dessen Preis bei 26.900 $ startet, sowie das kleinere Azure Bluebell Backyard Studio mit einer Fläche von rund 7,2 m2, das es bereits ab 19.000 $ gibt.

Das Azure Tiny Home, das als der „perfekte Lebensraum auf Rädern“ vermarktet wird, ist aber auch Mitte 2023 nur vorbestellbar, zu Preisen ab 44.500 $. Konkrete Angebote bezüglich der großen Varianten, die es mit einem bzw. zwei Schlafzimmern geben soll, werden hingegen noch nicht gemacht. Bislang lassen sich auch noch keine signifikanten Verkäufe feststellen.

Im Oktober wird die Azure von der kalifornischen Immobilienfirma ReInhabit mit dem Bau von zehn neuen Häusern beauftragt. Nach der Installation an drei Standorten in Südkalifornien sollen die ADUs zur Miete angeboten werden, wobei die Auslieferung irgendwann im Laufe des Jahres 2023 erfolgen soll. Die ReInhabit hatte sich bislang darauf spezialisiert, historische, vernachlässigte Häuser in wiederbelebte moderne Wohnräume zu verwandeln.

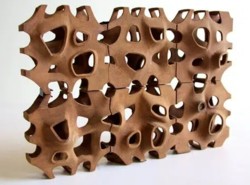

Ein Forscherteam der School of Architecture in Waterloo

stellt im Juni 2022 eine neue 3D-gedruckte Wand

aus Ton mit einem einzigartigen Design vor. Die modulare Wand mit

dem Namen Hive besteht aus 175 mehr oder minder

offenen Tonblöcken, die alle durch additive Fertigung als Einzelstücke

hergestellt wurden. Sie war von der Investment Management Corporation

of Ontario (IMCO) über SDI Interior Design in Auftrag gegeben worden

– und ist bereits in den Büros des Unternehmens in Toronto, Kanada,

zu sehen.

Welche 3D-Drucktechnologie genau verwendet wurde, wird nicht gesagt, aber der für den Druck verwendete Ton wurde von den Wissenschaftlern selbst entwickelt und getestet. Das Design der Mauerelemente und die gesamte Wandgestaltung wurde von Ye Sul E. Cho, Ji Shi, Meghan Taylor, James Clarke-Hicks, Isabel Ochoa und David Correa entworfen und ist das Ergebnis eines hochgradig iterativen Design- und Herstellungsprozesses.

der UVA

Im Juli wird eine innovative und nachhaltige Technik für den 3D-Druck

von Strukturen präsentiert, die ein Forschungsteam der University

of Virginia (UVA) entwickelt hat. Das Team um die Professoren Ehsan

Baharlou, Ji Ma und David Carr arbeitet

an 3D-gedruckten Wänden und Dächern, die aus mit samenimprägnierter

Erde bestehen. Mit dieser Technik begrünte Wänden und Dächer können

eine Vielzahl von Funktionen erfüllen, wie natürliche Isolierung,

Hochwasserschutz und Grünflächen für Menschen, Bestäuber und andere

Tiere.

Die Prototypen sehen zunächst wie ganz normale Erdstrukturen aus, werden dann aber innerhalb weniger Tage vollständig von Pflanzen bedeckt. Auf der Abbildung ist der stufenweise Bewuchs nach 48 bzw. 96 und 144 Stunden zu sehen. Dabei wird mit lokalen Böden und Pflanzen gearbeitet, die mit Wasser vermischt werden. Der einzige Strom, den dabei benötigt wird, ist der für den Transport des Materials und den Betrieb der Pumpe während des Drucks der ‚Bodentinte‘. Und wenn ein gedrucktes Stück nicht die richtige Qualität hat, kann das Material recycelt und in der nächsten Charge von Drucktinte wiederverwendet werden. An dem Design wirkt auch Spencer Barnes mit.

ei ihrer Umsetzung schaffen die UVA-Forscher zunächst eine Reihe von kleinen, selbsttragenden Strukturen, die Bienenstöcken ähneln und stabil genug sind, um von selbst zu stehen, und gleichzeitig genügend Feuchtigkeit und Nährstoffe für die Keimung der Samen und das Wachstum der Keimlinge bereitstellen. Beim Saatgut entscheiden sie sich für die Sukkulente Sedum (Fetthenne o. Mauerpfeffer).

des LZH

Im August 2022 erscheint ein Bericht des Laser

Zentrum Hannover e.V. (LZH), das zusammen mit Partnern an

Bauelementen aus Naturfasern forscht, um den 3D-Druck

in der Architektur auch ökologisch nachhaltig zu machen. Dies soll

mit kurzen Fasern aus Holz und Stroh oder sogenannten Endlosfasern

aus Hanf und Flachs gelingen. Projektpartner sind das Fraunhofer-Institut

für Holzforschung Wilhelm-Klauditz-Institut (WKI) sowie die Industrieunternehmen

Rapid Prototyping Technologie GmbH (Gifhorn), ETS Extrusionstechnik

(Mücheln), 3dk.berlin (Berlin) und ATMAT Sp. Z o.o. (Krakau, Polen).

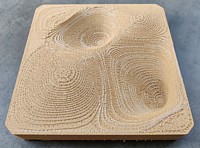

Im Projekt 3DNaturDruck, das von der Universität Stuttgart koordiniert und mit Mitteln des Bundesministeriums für Ernährung und Landwirtschaft gefördert wird, geht es konkret um das Design und die Fabrikation von 3D-gedruckten architektonischen Bauteilen aus Biokompositen unter Verwendung von Filamenten mit Endlos- und Kurznaturfasern. Von Kurzfasern wird gesprochen, wenn ihre Länge maximal 1 mm beträgt; Endloserfasern haben mindestens 50 mm Länge. Hier abgebildet ist eine Freiformkachel aus Holzkurzfaserfilament.

In der Additiven Fertigung werden großformatige Elemente für den Architekturbereich bisher meist mit Polymeren auf Basis fossiler Rohstoffe gefertigt, doch das Interesse am Einsatz von Naturfasern ist groß, denn diese haben gleich mehrere Vorteile. Sie verfügen über gute mechanische Eigenschaften bei gleichzeitig geringem Gewicht und sind in hohem Maß verfügbar. Als nachwachsende Ressource mit teilweise sehr kurzen Erneuerungszyklen sind sie außerdem ökologisch die bessere Alternative als synthetische Fasern. Als Demonstrator soll auf dem Campus der Universität Stuttgart ein Pavillon mit 3D-gedruckten Fassadenelementen entstehen.

Vom August bis zum November 2023 wird auf der Architekturmesse Biennale di Venezia ein rund 3 x 4 m großer Demonstrator namens Ligno Print Column gezeigt, der aus 34 einzelnen, kurzholzfaserverstärkten Komponenten besteht, die in einer Gesamtdruckzeit von 1.280 Stunden – also fast zwei Monaten – bei den Projektpartnern ATMAT Sp. Z o.o. und der Rapid Prototyping Technologie GmbH sowie im LZH gefertigt wurden.

der Forust Corp.

An dieser Stelle sollte angemerkt werden, daß die in Burlington, Massachusetts, beheimatete Firma Forust Corp. bereits Holz in 3D-druckt, wobei das eingesetzte Material aus den Holzabfällen Sägemehl und Lignin besteht, das in gewaltigen Mengen anfällt und bislang zumeist verbrannt oder auf Deponien entsorgt wurde. Die Firma war im Oktober 2019 von Andrew Jeffery, Virginia San Fratello und Ronald Rael, die uns bereits mit der Ideenschmiede Emerging Objects begegnet sind (s.u. 2019), gemeinsam mit den US-amerikanischen 3D-Druck-Firmen Figulo und Boston Ceramics gegründet worden.

Die Produkte basieren größtenteils auf der umfangreichen Forschung, die Emerging Objects in den letzten Jahrzehnten über das Binder Jetting von Holzsägespänen durchgeführt hat, was zu geometrisch komplexen, elegant ausgeführten Strukturen geführt hat, die Fliesen, Blöcke und Platten umfassen.

Das ‚Forustwood‘ ist ein Verbund aus Holzpartikeln, die in einem Bio-Epoxidharz eingeschlossen sind und eine ähnliche Festigkeit wie Holz aufweisen. Dabei können Objekte in ihrer endgültigen Form 3D-gedruckt werden, wobei die Maserung des gedruckten Holzes durch das ganze Material hindurchgeht, so daß man es wie echtes Holz mit herkömmlichen Methoden abschleifen, bearbeiten und veredeln kann. Zudem besteht eine beispiellose Designflexibilität, da das Forust-Verfahren nahezu jede Holzart digital reproduzieren kann.

Darüber hinaus wird im Mai 2021 gemeinsam mit der Mutterfirma Desktop Metal eine schlüsselfertige Lösung für den 3D-Holzdruck unter dem Namen Shop System Forust Edition angeboten, die rund 300.000 $ kostet.

Im Zusammenhang mit dem Druckmaterial Holz sind

noch zwei Meldungen relevant. Zum einen berichten Forscher um Prof. Paul

Gatenholm an der schwedischen Chalmers University

of Technology im März 2019 darüber, daß

sie ein Verfahren entwickelt haben, bei dem aus Abfällen der Holzverarbeitung

und Landwirtschaft ein Material gewonnen wird, das den genetischen

Code des Holzes „interpretiert und digitalisiert“. Die

Details finden sich in der Studie ‚Materials from trees assembled

by 3D printing – Wood tissue beyond nature limits‘.

Durch die Umwandlung von Zellstoff in ein Nanocellulose-Gel war es den Forschern schon zuvor gelungen, eine Tinte herzustellen, die in 3D gedruckt werden kann. Indem sie nun den genetischen Code von Holz so nutzen, daß er einen 3D-Drucker anweisen kann, ist es möglich die Ausrichtung und Form der Zellulose-Nanofibrillen während des Druckvorgangs genau zu steuern, um die gewünschte Ultrastruktur von Holz tatsächlich nachzubilden und so diese nützlichen Eigenschaften des natürlichen Holzes einzufangen.

Die zweite Meldung betrifft Wissenschaftler des Massachusetts Institute of Technology (MIT) und des Charles Stark Draper Laboratory, die im April 2022 einen Bericht über ihren Durchbruch veröffentlichen, den sie dabei erzielt haben, pflanzliche Materialien in Abwesenheit der Trägerpflanze zu produzieren. Der Versuch ähnelt der Gewebezüchtung (Tissue Engineering) tierischer Zellsysteme, denn in beiden Bereichen können Zellen in einer strukturierten, nährstoffreichen Umgebung dazu gebracht werden, zu wachsen und sich in gewebeähnliche Produkte zu verwandeln.

Pflanzenzellen benötigen allerdings andere Stoffwechselwege als tierische Zellen, doch die Wissenschaftler können auf dem weiter entwickelten Säugetierbereich aufbauen, da sich die meisten Bemühungen im Bereich des Tissue Engineering bislang auf die Kultur von Tierzellen konzentrierten. Die nun erschienene Arbeit ist den Autoren zufolge die erste, die den Ansatz der zellulären Landwirtschaft zur Erzeugung von Pflanzenmaterial nutzt.

Mit dem Ziel, Abfall und Umweltbelastungen zu reduzieren und gleichzeitig die Erträge und Produktionsraten zu erhöhen, beginnen die Wissenschaftler mit Zellen der Zinnia elegans, auch bekannt als Zinnien. Die Studie ‚Physical, mechanical, and microstructural characterization of novel, 3D-printed, tunable, lab-grown plant materials generated from Zinnia elegans cell cultures‘ ist im Netz einsehbar. Auf der Abbildung ist eine in der Petrischale gedruckte und unter Standardbeleuchtung gewachsene, drei Monate alte baumförmige Kultur zu sehen.

in Götzis

Im gleichen Monat August 2022 wird auch ein Projekt

der Vorarlberger Unternehmen Concrete

3D und CRE Panel vorgestellt, bei dem die

Fassade eines Einfamilienhauses im österreichischen Götzis von

Paneelen umhüllt wird, die mittels eines 3D-Druckverfahrens hergestellt

wurden. Die unsichtbar befestigte, wasserabweisende und hinterlüftete Fassade in

Weiß trägt ein umlaufendes Muster aus Dreiecken und wechselt ihre

optische Anmutung mit dem Lichteinfall der Sonne.

Für die 3D-Druck-Betonfassade von insgesamt rund 150 m2 Fläche werden 74 individuell gemusterte, 60 cm breite und 2 cm dicke Paneele gedruckt, die meisten davon über 3 m lang. Pro Element beträgt die Druckzeit etwa 25 Minuten. Die gedruckten Paneele werden schließlich auf ein Betonfertigteil-Paneel gleicher Größe geklebt, so daß die Fassadenelemente letztlich eine Dicke von etwa 40 mm aufweisen.

Die Concrete 3D, deren Gesellschafter zu gleichen Teilen der Fertigteilherstellers Jolo Betonfertigteile und das Bauunternehmen Tomaselli Gabriel Bau sind, produziert seit Anfang 2021 Bauteile mit einem 3D-Druckverfahren. Dabei wird eine Druckdüse am Ende eines 6-Achs-Industrieroboters mit 2,8 m Radius über eine Mörtelpumpe beschickt und zieht 15 – 30 mm dicke Betondruckbahnen. Auf diese Weise lassen sich komplexe Geometrien in Serie produzieren – mit minimalem Materialeinsatz.

Die 2016 gegründete CRE Panel hat wiederum Erfahrung mit der Herstellung von Fassadenelementen aus Beton, in denen statt einer Stahlbewehrung eine hochfeste Textilbewehrung für Stabilität sorgt.

Ebenfalls im August erhält die ASTM

International, eine internationale Standardisierungsorganisation

mit Sitz in West Conshohocken, Pennsylvania, vom National Institute

of Standards and Technology (NIST) des US-Handelsministeriums eine

Finanzierung in Höhe von fast 300.000 $, um eine Roadmap zur

Anleitung und Einführung fortschrittlicher Fertigungstechnologien

im Bausektor zu entwickeln. Hierzu zählen additive Fertigung, Robotik

und Automatisierung, Big-Data-Analytik und künstliche Intelligenz.

Im selben Monat erteilte Montana als erster US-Bundesstaat eine umfassende Genehmigung für den 3D-Druck im Bauwesen, indem das Ministerium für Arbeit und Industrie 3D-gedruckte Wände offiziell als gleichwertigen Ersatz für Wände aus Betonmauersteinen (CMUs) oder einem Standardkernbetonblock anerkennt.

Im September 2022 wird das Ergebnis der Arbeit einer

Gruppe von Fachleuten und Doktoranden des Institute for Advanced

Architecture of Catalonia (IAAC) gezeigt, die beschlossen

hatten, den zeitgenössischen 3D-Druck mit Ton zusammenzubringen,

einem der ältesten Baumaterialien, die jemals verwendet wurden. Das

Design wirkt recht schlicht, und im Inneren ist gerade mal Platz

für ein Klappbett.

Der erste Prototyp aus nachhaltigen Materialien, der in Spanien mit Hilfe von 3D-Drucktechniken und vor Ort gewonnenem Ton hergestellt wird, heißt TOVA und hat eine Unterkonstruktion aus Polymeren sowie ein schräges Holzdach, damit Regenwasser direkt in eine Kies-Entwässerung abfließen kann.

Die Wände sind mit Lüftungslöchern versehen und zeigen eine strukturierte, wellige Außenseite, die natürliche Wasserströmungen und -formen in der Natur nachahmt. Auf der Homepage des IAAC lassen sich noch viele, auch größere Konzepte finden, die auf dem 3D-Druck basieren, doch weitere Umsetzungen scheint es nicht gegeben zu haben.

Wesentlich größer und professioneller ist das Biohome3D,

das im November eröffnet wird. Das 3D-gedruckte Haus,

das von Wissenschaftlern der University of Maine (UMaine),

des Oak Ridge National Laboratory (ORNL) sowie von Maine

Housing und dem Maine Technology Institute realisiert

wurde, besteht zu 100 % aus natürlichen Materialien wie Holzfasern,

Sägemehl und Naturharzen, die aus der lokalen Forstindustrie in Maine

stammen, ebenso wie der Innenboden und das Dach. Das BioHome3D

mit einem Schlafzimmer

und einem Bad sowie gewölbten Decken im Inneren steht auf einem Betonfundament.

Der Druck erfolgt mit dem rekordverdächtigen 3D-Drucker der UMaine, der zuvor für die Produktion des weltweit größten 3D-gedruckten Bootes verantwortlich war. Anstelle typischer Rohstoffe wie zementähnlicher Mischungen ist der Drucker darauf ausgelegt, mit biobasierten, erneuerbaren Rohstoffen zu arbeiten, bei denen Zellulose-Nanofibrillen aus Holzprodukten als Ausgangspunkt dienen. Mit diesem Drucker werden zunächst vier einzelne Einheiten gedruckt, die dann vor Ort in einem halben Tag zusammengebaut werden.

Nachdem die Einheiten zusammengesetzt sind, hat ein einzelner Elektriker innerhalb von zwei Stunden den Strom in Betrieb. Danach ist das 55,7 m2 große Prototyp-Haus, das sich außerhalb des Advanced Structures and Composites Center (ASCC) der UMaine befindet, quasi fertig und bezugsbereit. Es ist mit Sensoren ausgestattet, um seine thermische, Umwelt- und Strukturleistung während der folgenden Wintersaison zu überwachen. Diese Daten werden in zukünftige Designs einfließen.

Der große Vorteil des Ansatzes zeigt sich allerdings erst nach dem Ende der Nutzungsdauer, denn dann kann das komplette Haus vergleichsweise einfach und vollständig recycelt werden. Für die Wissenschaftler des ASCC um Habib Dagher besteht die Herausforderung nun darin, aus ihrem Ansatz einen skalierbaren Prozeß zu entwickeln. Das Biohome3D wird im Mai 2023 der Öffentlichkeit zugänglich gemacht.

2023

Im März 2023 stellen das internationale Architekturbüro Hassell,

das Kreativkollektiv to.org und das spanische 3D-Druckstudio Nagami den

Prototyp eines öffentlichen Pavillons vor, der durch seinen 3D-Druck

extremen klimatischen Bedingungen standhalten kann. Er verfügt über

eine Außenhaut mit Lamellen, die in kalten Klimazonen Schnee auffangen

und eine natürliche Isolierung bieten, während dieselben Lamellen

in heißeren Klimazonen für passive Kühlung, Wassergewinnung und Querlüftung

sorgen.

recyceltem Plastikmüll

Die Idee für den Pavillon stammt von Xavier De Kestelier, dem Designchef von Hassell, Nachson Mimran, dem Mitbegründer von to.org, und Manuel Jimenez Garcia, dem Gründer von Nagami – die das Problem des Plastikmülls bekämpfen und eine neue Sichtweise auf Plastik als Baumaterial schaffen wollen. Aus diesem Grund wird der von lokalen Behausungen inspirierte Pavillon aus recyceltem Kunststoff 3D-gedruckt.

Er besteht aus 24 Einzelteilen, die jeweils bis zu 300 kg wiegen, wodurch er einfach und effizient transportiert und vor Ort aufgebaut werden kann. Zudem kann er individuell angepaßt und verändert werden, um als Versammlungs- oder Treffpunkt zu dienen, weshalb die Konstruktion über eingebaute Sitzgelegenheiten verfügt. Das Architekturbüro plant nun eine Reihe derartiger Veranstaltungsorte aus recyceltem Kunststoff herzustellen, um das Potential der Wiederverwendung von Plastikmüll als ‚unerschöpfliche Ressource‘ für den Bau aufzuzeigen.

Hassell hatte übrigens schon 2018 im Rahmen der 3D Printed Habitat Challenge der NASA ein 3D-gedrucktes Habitat für Forscher auf dem Mars entworfen, das neben anderen Arbeiten in der Ausstellung ‚Moving to Mars‘ des Design Museum in London gezeigt wird, die von Oktober 2019 bis zum Februar 2020 läuft (s.u.).

(im Bau)

Was das 2016 in Ávila von Manuel Jimenez García, Miki Jimenez García und Ignacio Viguera Ochoa gegründete 3D-Druckstudio Nagami anbelangt, das in der Ausstellung mit seiner ebenfalls aus recycelten Kunststoffen 3D-gedruckten, transparenten Airchase-Ruheliege für Menschen auf dem Mars präsent ist, so zählt dieses Unternehmen beim 3D-Druck von Inneneinrichtungen inzwischen zur weltweiten Spitze.

Besondere Aufmerksamkeit erlangt das Studie im Sommer 2021 durch eine mobile Toilette mit dem passenden Namen The Throne, die in Zusammenarbeit mit to.org 3D-gedruckt wird – aus medizinischen Kunststoffen, die in europäischen Krankenhäusern ausrangiert wurden. Die Toilette geht bei der Verwirklichung einer Kreislaufwirtschaft noch weiter, indem sie den von den Besuchern des Throns produzierten Abfall kompostiert und diesen Kompost vor Ort verwendet.

Die Toilette wird später zu einer Baustelle in den Schweizer Alpen transportiert, um dort als edle Alternative zu einem Dixi-Klo eingesetzt zu werden.

In diesem Zusammenhang sei auf zwei weitere Pioniere des 3D-Möbeldrucks hingewiesen:

den niederländischen Designer Dirk Vander Kooij sowie

das sehr aktive und ebenfalls niederländische Joris Laarman

Lab, auf deren Homepages diverse Beispiele ihrer Arbeiten

zu sehen sind.

(im Bau)

Ebenfalls im März startet die erst im Juni 2022 im britischen Coventry gegründete Firma Hive 3D Ltd. gemeinsam mit der in South Jordan, Utah, beheimateten Eco Material Technologies ein neues Projekt zur Schaffung nachhaltiger, 3D-gedruckter Häuser für Ferienvermietungen in Round Top, östlich von Austin in Texas. Das „weltweit erste 3D-gedruckte Wohnviertel, das nahezu kohlenstofffrei ist“ wird den Namen Casitas@The Halles tragen. Die Mietwohnungen sind 36 – 80 m2 groß und umfassen ein Studio sowie Modelle mit einem bzw. zwei Schlafzimmern.

Der Partner Eco Material Technologies ist der führende Hersteller und Lieferant von nachhaltigen Zementalternativen in Nordamerika. Die firmeneigene Green Cement-Technologie nutzt Flugasche und andere puzzolanische Materialien wie Ziegelmehl, um nahezu kohlenstofffreie Produkte als nachhaltigen Ersatz für Portlandzement in Beton herzustellen. Durch die Verwendung dieser Mischungen können die grünen Zementprodukte bei Raumtemperatur hergestellt werden, anstatt energieaufwendig mit großer Hitze wie bei herkömmlichem Portlandzement.

(Grafik)

Die fünf Ferienhäuser, deren Druck nun beginnt, werden mit einer Zementmischung namens PozzoCEM Vite (o. PozzoSlag) errichtet, die auch stabiler ist als herkömmlicher Zement, länger hält und in wenigen Minuten aushärtet, was einen schnellen Bau ermöglicht. Um einen kleinen mobilen Baudrucker und ein Zementmischsystem zu entwickeln, hatte die Hive 3D mit der o.e. CyBe Construction zusammengearbeitet. Die Partner werden auch weiterhin zusammenarbeiten, um in den nächsten Jahren Dutzende weiterer 3D-gedruckter Häuser zu errichten.

Im Oktober 2022 wird in Burton, Texas, der 3D-Druck des ersten Projekts von Hive3D abgeschlossen, ein ca. 284 m2 großes Einfamilienhaus namens Delilah@Independence Trail, das mehrere Innovationen aufweist, die der Firma zufolge noch nie zuvor in einem 3D-gedruckten Haus versucht wurden, einschließlich parametrischer Wanddesigns, einer Schaumbetonwand-Isolierung und pigmentierter Betonschichten, die dem Bauwerk zu einer besonderen Ästhetik verhelfen.

Das Haus war mit einem rotierenden Team von nur vier Personen gedruckt worden – und die Dachdecker- sowie Elektroarbeiten sollen bis Mitte 2023 abgeschlossen werden.

Im März endet das seit Januar 2019 laufende Forschungsvorhaben ‚XXL3DDruck:

Energie- und ressourceneffiziente Herstellung großskaliger Produkte

durch additive Fertigung am Beispiel von Schiffgetriebegehäusen‘,

bei dem mehrere Firmen und Institute aus Niedersachsen unter Leitung

der Reintjes GmbH und gefördert vom Bundesministerium

für Wirtschaft und Klimaschutz einen 3D-Drucker im Riesenformat entwickelt

haben, der tonnenschwere Stahlbauteile herstellen

kann.

Das Augenmerk lag dabei bei der additiven Fertigung individueller großskaliger Bauteile mit einer Masse von bis zu drei Tonnen, wozu der XXL-3D-Drucker mit einem Bauraum von 3 x 4,5 m ein laserunterstütztes Lichtbogenverfahren nutzte, das pro Stunde bis zu 3,2 kg Stahl verarbeiten kann. Ich erwähne diese Entwicklung, weil es gut möglich ist, daß solche 3D-gedruckten Stahlteile in Zukunft auch im Bauwesen Einsatz finden.

Interessanterweise ist im gleichen Monat März zu erfahren, daß es

Forschern der University of Wisconsin-Madison erstmals

gelungen sei, komplexe Bauteile aus besonders festem und korrosionsbeständigem Edelstahl per

3D-Drucker herzustellen. Das unter dem Kürzel 17-4-PH bekannte

Material wird für besonders stark belastete Bauteile im Maschinen-

und Schiffbau verwendet, doch bisher ließen sich nur Formen verwirklichen,

die mit klassischen Bearbeitungsmethoden wie Fräsen, Schleifen

und Bohren erreichbar sind.

Druckversuche mit diesem Material waren hingegen nicht erfolgreich. Die Bauteile waren weit weniger belastbar als die klassisch hergestellten, weil sich die Kristallstrukturen, die sich beim Drucken bildeten, grundlegend von denen unterschieden, die das Material normalerweise hat.

Anhand von Röntgenbildern, die während des Drucks aufgenommen werden, gelingt es den Forscher jedoch, den Prozeß durch Änderungen der Parameter, wie Temperatur und Schnelligkeit des Drucks, so zu optimieren, daß die gewohnten inneren Strukturen des Materials durch den Druck nicht beeinträchtigt werden. Indem sie eine der weltweit stärksten Röntgenquellen nutzen, die Advanced Photon Source (APS) des Argonne National Laboratory in Illinois, können sie während des Druckprozesses in das Material hineinschauen.

Auch diese Entwicklung könnte zukünftig eine Rolle im Bauwesen spielen, insbesondere weil das Verfahren auch für die Entwicklung des 3D-Drucks von anderen Hochleistungswerkstoffen wie Titanverbindungen und Nickelbasis-Superlegierungen eingesetzt werden kann.

in Bludenz

Im Juni 2023 wird in den Fachblogs eine Betondecke mit 3D gedruckten Aussparungskörpern vorgestellt, die in Bludenz in Österreich entsteht, die weltweit größte ihrer Art sein soll und ein Drittel weniger Stahl und Beton als üblich benötigt. Bisher konzentrierte sich der Einsatz der additiven Betonfertigung hauptsächlich auf vertikale Bauteile wie Wände und Stützen, während solche Decken nur in kleineren Dimensionen bekannt waren.

Beim Neuen Bauhof in Bludenz, einem Projekt der Firmen Baumit und Concrete 3D sowie der TU-Graz, wird als neuer Meilenstein in Bezug auf Länge und Spannweite ein 717 m2 großes Flachdach mit einer Länge von 46 m und einer Spannweite von 14 m realisiert. Tragwerksplaner des Dornbirner Unternehmens gbd hatten hierfür mit Hilfe spezieller Software 792 einzelne und einzigartige ‚Verdrängungskörper‘ berechnet, die dann von der Concrete 3D mit mehr als 60 Tonnen Beton und einer Druckbahn von insgesamt 210 km mittels des 3D-Betondruck-Systems BauMinator gedruckt worden sind.

Der BauMinator von Baumit ermöglicht den 3D-Druck von dreidimensionalen, frei geformten Bauteilen, Objekten und Formen mit einer Größe von bis zu 5 m, abhängig von der Geometrie und dem Anwendungsbereich. Nach der Herstellung im Werk werden die Elemente, die bis zu 80 km wiegen, numeriert und zur Baustelle transportiert, wo sie präzise auf der Schalung positioniert werden. Zwischen den Elementen wird dann Bewehrungsstahl verlegt und das gesamte Konstrukt anschließend mit Beton aufgefüllt. Das Ergebnis dieser Methode ist eine um ein Drittel leichtere Decke.

Flagship Store

Aus Brasilien stammt eine Meldung vom Juli 2023, wo in einem öffentlichen Park in São Paulo ein von Estudio Guto Requena entworfener temporärer Geschäftsraum entstanden ist. Der Dolce Gusto Neo Flagship Store ist speziell für die Markteinführung der ‚Neo‘-Kaffeemaschinen und -Pads von Nescafé konzipiert worden, die aus recyceltem Kunststoff aus dem Meer und biologisch abbaubaren Kapseln bestehen. Das Design des Pavillons geht auf die fünf Blütenblätter der Kaffeeblume zurück, die sich zu einer Kuppel zusammenfügen.

Der Sockel des Gebäudes, der eine parametrische Waffelform aufweist, wird mit einer CNC-Maschine gefräst, darauf kommt eine vorgefertigte Struktur aus Kiefern-Brettschichtholz und dann eine leichte, 3D-gedruckte Schale aus biologisch abbaubaren Materialien. In der Mitte des Raums mit fünf Eingängen läßt ein rundes Oberlicht natürliches Licht herein.

Nachdem das Gebäude in den nächsten zwei Jahren seinen Zweck erfüllt hat, soll es wieder abgebaut, das Holz recycelt und die Gipsschale zerkleinert und als landwirtschaftlicher Dünger verwendet werden.

(Grafik)

Im September 2023 wird erstmals etwas über DEEP bekannt, eine seit dem März 2021 bestehende Forschungs- und Entwicklungsorganisation mit Sitz in Bristol, Großbritannien, die neue Technologien und Betriebsverfahren entwickelt, um das Verständnis für die Tiefsee und ihre Rolle für die Erhaltung des globalen Ökosystems zu verbessern. Hierzu wird die Errichtung einer Unterwasserstation für bis zu 28 Tage lange Einsätze in bis zu 200 m Tiefe vorgeschlagen, die ab 2027 in den Einsatz gehen soll.

Das skalierbare, modulare und autonome DEEP Sentinel System soll hauptsächlich mit der WAAM-3D-Drucktechnologie für Metall realisiert werden (Wire Arc Additive Manufacturing). Es wird aus dem Unterwasser-Habitat Sentinel und einer Reihe von Tauchbooten sowie Tauch- und wissenschaftlicher Forschungsausrüstung bestehen. Die Organisation hat eigenen Angaben zufolge bereits in eine beträchtliche Anzahl von WAAM-Systemen investiert, wie Schweißbrenner, Roboterarme sowie Steuerungs- und Überwachungssysteme.

Um jedoch auch die großen Segmente der Sentinel-Druckkörper herstellen zu können, soll nun zusammen mit dem niederländischen 3D-Metalldruck-Unternehmen RAMLAB eine mehrarmige kollaborative WAAM entwickelt werden, bei der sechs einzelne WAAM-Systeme in einer sechseckigen Konfiguration angeordnet sind und synchron arbeiten, um Rumpfsegmente von mehr als 30 Tonnen herzustellen. Für kleine bis mittelgroße Metallteile wird ein Laser-Metallabscheidungssystem (Laser Metal Deposition, LMD) von Meltio Engine eingesetzt. Falls es zu einer Umsetzung des Unterwasser-Habitats kommt, wird dieser Eintrag aktualisiert.

Ebenfalls im September erscheint die in Miami ansässige und von Anya Freeman gegründete Firma Kind Designs in den Fachblogs, ein klimatechnisches Start-Up, das umweltfreundliche, 3D-gedruckte Unterwasser-Wandstrukturen herstellt, um Küstengemeinden vor dem steigenden Meeresspiegel zu schützen- was ja auch eine architektonische Intervention darstellt.

Die aktuelle Meldung erfolgt, als sich GOVO Venture Partners gemeinsam mit M4 Investing und dem Florida Opportunity Fund in einer Investitionsrunde mit 5 Mio. $ an der Kind Designs beteiligen.

Durch den Einsatz einer zum Patent angemeldeten Technologie druckt das Unternehmen sogenannte Living Seawalls, die Korallenriffe und Mangroven nachahmen und so die Artenvielfalt fördern und die Wasserqualität verbessern. Die Wände binden Kohlenstoff und sammeln über eingebettete Sensoren Daten zur Wasserqualität. Weitere Details zu dem Unternehmen gibt es bislang nicht.

Living Seawalls ist gleichzeitig ein Vorzeigeprogramm des Sydney Institute of Marine Science und wird in Zusammenarbeit mit dem Reef Design Lab umgesetzt, das die 3D-Druckvorgänge kontrolliert. Dem aktuellen Stand von Mitte 2023 zufolge sollen weltweit bereits über 1.000 Living Seawalls-Paneele installiert worden sein.

Weiter mit dem 3D-Druck in der Architektur - außerhalb der Erde ...