Buch der Synergie

| Blättern |

TEIL C

TEIL C

MICRO ENERGY HARVESTING

Mechanische Systeme

Vibration (II)

Im Mai 2010 berichtet des Fachpresse über eine Entwicklung

der Vibro-Wind Research Group unter der Leitung von

Prof. Frank Moon an der Cornell University,

bei der es um eine Low-Cost-Methode geht, um Schwingungen aus der Windenergie

in Elektrizität umzuwandeln.

Vibro-Wind Research Group

Die Konstruktion des Studenten-Teams im Abschlußsemester besteht aus einem Paneel, auf dem Oszillatoren aus Bauschaum montiert sind, die vom Wind in Schwingungen versetzt werden. Die Umwandlung von mechanischer in elektrische Energie erfolgt dann mittels piezoelektrischer Wandler.

Die Studenten, die dabei durch einen Zuschuß des Academic Venture Fund (Cornell Center for a Sustainable Future) in Höhe von 100.000 $ unterstützt werden, testen ihren Prototyp erfolgreich auf dem Dach der Rhodes Hall in Atlanta.

Neben dem piezoelektrischen Wandler wird auch die Möglichkeit der Verwendung einer elektromagnetischen Spule geprüft – doch leider läßt sich auch in diesem Fall nicht nachweisen, daß der interessante Ansatz später weiterverfolgt wurde.

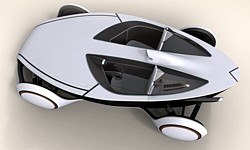

Eine Idee des südkoreanischen Industriedesign-Studenten Jung-Hoon

Kim an der Jeju National University, die

ebenfalls im Mai 2010 in den Blogs kursiert, basiert

ebenfalls auf einer Nutzung der Vibrationsenergie – in einem etwas

größeren Maßstab.

Sein Konzept-Elektrofahrzeug P-Eco, mit dem er sich an der Michelin Challenge Design Competition beteiligt, ist mit vier piezoelektrischen Vorrichtungen an beiden Seiten der Sitze ausgestattet. Diese sollen, sobald sich das Fahrzeug in Bewegung setzt, in Schwingungen geraten und bei einer hohen Frequenz vibrierend elektrische Energie erzeugen, um die Batterie des Wagens aufzuladen und damit die Reichweite zu verlängern. Bislang ist es beim Design geblieben.

Im Juli 2010 präsentiert die japanische Firma Brother

Industries Ltd. auf der Techno-frontier Ausstellung in Tokio

Prototypen von neuen Batterien, die sich durch Vibrationen selbst aufladen.

Hierzu befindet sich im Inneren der AA- und AAA-Modelle ein winziger

Induktions-Generator und ein Doppelschicht-Kondensator mit einer Kapazität

von rund 500 mF.

Sollte die Batterie schwächeln, reicht es einfach aus, sie in die Hand zu nehmen und ein paarmal zu schütteln. Die Energieabgabe des Generator der Größe AA beträgt dabei zwischen 10 mW und 180 mW. Die neue Technik bietet sich besonders für Geräte an, die nicht ständig Strom verbrauchen und ungefähr 100 mW benötigen. Die durchschnittliche Energieaufnahme einer normalen Fernbedienung soll zum Beispiel zwischen 40 mW und 100 mW betragen.

Ob und ab wann diese Batterien im Handel erhältlich sein werden, ist unklar. Bis zum Datum des aktuellen Updates Mitte 2016 ist davon jedenfalls noch nichts zu sehen.

Im Dezember 2010 stellt der japanische Forscher Toshiyuki

Ueno von der Kanazawa University eine neue

Art von kinetischer Knopfbatterie vor, die aus Schwingungen eine bemerkenswerte

Menge an Energie erzeugen und speichern kann. Ueno, damals noch an

der University of Tokyo tätig, hatte bereits 2005 zusammen

mit Kollegen der Iowa State University sowie der Firma ETREMA

Products Inc. eine Studie über die magneto-mechanischen Eigenschaften

von Galfenol veröffentlicht.

Die neue Batterie hat eine Energiedichte von etwa 22 mW/cm3, was etwa 20 mal höher liegt als bei anderen schwingungsangetriebenen Generatoren, die aus piezoelektrischen Materialien hergestellt sind. Um diese Leistung zu erreichen verwendet der Wissenschaftler eine Legierung aus Eisen und Gallium mit magnetostriktiven Eigenschaften namens Galfenol (Fe100-xGax), die ähnlich wie piezoelektrische Materialien reagiert, wenn sie mechanisch gestreckt wird.

Magnetostriktive Materialien werden in kinetischen Vorrichtungen verwendet, da sie mit einer Formänderung reagieren, wenn ein Magnetfeld angelegt wird.

Galfenol war ursprünglich im Jahr 1998 durch das U.S. Naval Research Laboratory (NRL) entwickelt worden. Anderen Quellen zufolge soll die Entdeckung auf das Naval Surface Warfare Center (NSWC) in Carderock zusammen mit dem Ames Laboratory des Department of Energy zurückgehen. Das hohe Interesse an dem Material beruht darauf, daß es sich sehr gut für Aktoren und Sonar-Wandler verwenden läßt, wie sie z.B. auf Schiffen und in U-Booten zum Einsatz kommen.

Zudem läßt sich das Galfenol als Strukturträger für vibrierende Maschinen einsetzen, wie beispielsweise einen Generator. Wenn sich die Maschine bewegt, kann das Galfenol die Schwingungsenergie erfassen und zurückgewinnen. Als Resultat wird weniger Energie auf dem Rumpf des Schiffes oder U-Boots übertragen, was wiederum dessen akustischen Fußabdruck reduziert.

Die Weiterentwicklung in den vergangenen 13 Jahren erfolgt dann in Partnerschaft mit der Firma ETREMA.

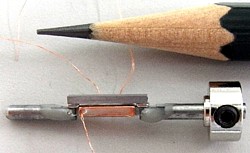

Mit dem Material gelingt es Ueno, eine magnetostriktive Struktur zu schaffen, die zwar sehr klein, aber trotzdem stark genug ist, um Strom zu erzeugen. Dabei wird die Duktilität des Galfenol genutzt (Duktilität ist die Eigenschaft eines Werkstoffs, sich unter Belastung plastisch zu verformen, bevor er versagt), indem zwei lange und dünne magnetostriktive Elemente aneinander befestigt werden, an deren anderen Enden Gewichte hinzugefügt werden. Durch das plazieren von Spulen um die Elemente herum wird dann eine physikalische Belastung und Magnetisierung hervorgerufen, um Elektrizität zu produzieren.

Da Galfenol ein duktiles Material ist, bricht auch eine dünne, stabförmige Struktur nicht leicht. Zudem kann es in Umgebungen mit speziellen Bedingungen verwendet werden, da es in der Lage ist, Temperaturen von bis zu 700°C zu widerstehen.

In einem Bericht vom April 2013 beschreiben Julie Slaughter und Eric Summers von der 1987 gegründeten ETREMA, wie Galfenol bearbeitet und geformt werden kann, um spezielle Energy-Harvesting-Aufgaben zu bewältigen. Inzwischen ist das Unternehmen aber nicht mehr auffindbar.

Eine weitere Firma, die demgegenüber noch immer besteht, ist die im

Jahr 2007 von Robert G. Andosca als

Spin-out der University of Vermont gegründete MicroGen

Systems Inc. mit Sitz in Ithaca und Rochester im US-Bundesstaat

New York. Diese unterzeichnet im Juli 2010 eine

Absichtserklärung mit dem Energy Materials Center (emc2) der Cornell

University, um gemeinsam selbstladende Batterien zu entwickeln,

die als Energiequelle ausschließlich schütteln und rütteln nutzen.

Einen Teil seiner Anschubfinanzierung erhält das Unternehmen vom

emc2 selbst sowie von der New York State Energy Research and Development

Authority (NYSERDA).

Die neue Batterie wird wie ein Mikrochip aussehen, aber einen vibrierenden Kern besitzen, der Energie aus fast allem erntet, was sich schüttelt. Die Technik basiert auf einer winzigen Schwingungsenergie-Gewinnungsvorrichtung von der halben Größe eines Zuckerwürfels, die ursprünglich von Andosca und seinem Doktorvater Prof. Junru Wu an der University of Virginia entwickelt worden war.

Anwendungen für die Selbstlade-Batterien umfassen z.B. intelligente Energiesysteme für Industrieanlagen, Lichtsteuerungssysteme, die Überwachung der strukturellen Integrität von Brücken und Straßen, sowie die Überwachung der Onbord-Systeme von Fahrzeugen.

Einem Bericht vom August 2011 sind dann weitere Details zu entnehmen. Demzufolge besteht der Kern der MicroGen-Chips aus einem 1 cm2 großen Array, auf dem sich kleine Silizium-Ausleger befinden, an deren Basis sich kleine Stückchen eines piezoelektrischen Materials befinden, und die frei oszillieren, wenn der Chip bewegt wird. Das Array ist wiederum auf einer briefmarkengroßen Dünnfilmbatterie aufgebracht, welche die erzeugte Energie speichert. Wird der Chip beispielsweise durch einen sich drehenden Autoreifen bewegt, lassen sich damit rund 200 µW Leistung bereitstellen.

MicroGen betont die äußerst kostengünstige Produktion, da das MicroGen-Array auf Mikrosystemen (MEMS) basiert, die aus Silizium bestehen und auf Standardequipment herstellbar sind, das schon für Computerchips verwendet wird. Bei einer Massenproduktion würde ein solches Bauteil nur noch einen Dollar kosten – im Gegensatz zu konkurrierenden Geräten, die oft von Hand zusammengesetzt werden, was in der Herstellung Hunderte Dollar kosten könne.

Die Herstellung der ersten Prototypen erfolgt an der Cornell University, Muster davon werden an verschiedene große Halbleiterproduzenten geschickt. Als Nächstes soll nun Herstellungszeit in einer kommerziellen Produktionsstraße für MEMS gemietet werden, um die Massenproduktion zu evaluieren. Erstmals verkauft werden könnten die Chips dann in ungefähr einem Jahr – was sich dann aber als zu optimistisch herausstellt.

Als erster Markt werden Reifendruckmeßgeräte ins Auge gefaßt, die in den USA mittlerweile für neue Autos gesetzlich vorgeschrieben sind, weil ein korrekter Reifendruck Brennstoff spart und zur Fahrsicherheit beiträgt. Die gegenwärtigen Meßsensoren, die auf Batterien basieren, können drei Jahre im Reifen verbleiben, bevor sie in einem extrem aufwendigen Vorgang getauscht werden müssen (jedes Jahr werden etwa 64 Millionen dieser Batterien verbaut, anderen Quellen nach sogar 164 Mio.). Der MicroGen-Chip könne dagegen ein ganzes Autoleben lang halten.

In der nächsten Meldung vom Mai 2013 ist zu erfahren, daß der Einsatz der Chips in kommerziellem Maßstab in diesem Sommer beginnen wird. Unter dem Namen BOLT micro-power modules (MPM) werden die Low-Cost-Piezo-MEMS-Energiegewinnungschips bereits bei der Firma X-FAB Semiconductor Foundries AG in Itzehoe, Deutschland, hergestellt.

Dem Stand von 2016 zufolge bietet MicroGen diverse BOLT-R MicroPower Generators im Bereich zwischen 100 Hz und 600 Hz an, zusätzlich zu Energiespeichermodulen, die wahlweise mit einem Akkumulator oder einem Ultrakondensator bestückt sind. Die Ausgangsspannung liegt bei > 10 V, die Ausgangsleistung zwischen 25 µW und 100 µW.

Sri Sai Ram Engineering College

Der erste Bericht des Jahres 2011 stammt aus Indien,

wo Bachelor-Studenten des Sri Sai Ram Engineering College im

März ein Geländefahrzeug vorstellen, mit dem sie an dem BAJA SAE India

Studentenwettbewerb teilnehmen, der jährlich von der Society of Automotive

Engineers (SAE) an mehreren Standorten auf der ganzen Welt durchgeführt

wird.

Die BAJA SAE Asai 2011, veranstaltet von SAE Indien in Aegis beauftragt die Studenten ein Off-Road-Fahrzeug geeignet für unwegsames Gelände zu entwerfen und zu bauen. Das Projekt bildet Studenten, indem sie Kontakt mit der realen Welt Herausforderungen in der Branche geben.

Das Besondere an dem Fahrzeug des aus 23 Mitgliedern bestehenden Teams ist, daß es eine innovatives Energy-Harvesting-System besitzt, das unerwünschte Vibrationen in dem Fahrzeug in nutzbaren elektrischen Strom umwandelt. Technische Details werden nicht mitgeteilt, auch über eine weiterführende Entwicklung wird nichts berichtet.

Ebenfalls im März 2011 verlautet, daß Forscher der

deutschen Firma Siemens einen kleinen Energy Harvester

entwickelt haben, der mechanische Energie besonders effizient in Strom

umwandelt und zudem sehr robust ist. Tests mit Prototypen seien jetzt

in den Labors der zentralen Siemens-Forschung Corporate Technology

erfolgreich abgeschlossen worden. Über diese Entwicklung habe ich bereits

weiter oben unter Piezoelektrizität berichtet.

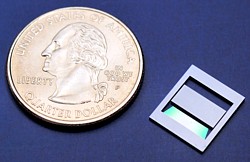

Daß am Massachusetts Institute of Technology (MIT)

eine neue Energiegewinnungsvorrichtung von der Größe eines Viertel

Dollars entwickelt worden sei, die niederfrequente Schwingungen in

Strom umwandelt, wird im August 2011 berichtet. Im

Gegensatz zu den existierenden Geräten, die als nicht besonders effizient

gelten, kann der neue Harvester nicht nur ein breiteres Spektrum von

Schwingungen in Energie verwandeln, sondern sei auch noch 100 mal stärker

als ähnlich große Geräte.

Den MIT-Experten um Prof. Sang-Gook Kim und den Doktoranden Arman Hajati zufolge haben sich verschiedene Gruppen in Richtung eines gemeinsamen Designs entwickelt, bei dem ein Mikrochip mit Schichten von PZT auf die Spitze eines kleinen Auslegerbalkens geklebt wird. Wird der Chip Vibrationen ausgesetzt, bewegt sich der Ausleger wie ein kippeliges Sprungbrett auf und ab, wobei sich in den biegenden PZT-Schichten eine elektrische Ladung aufbaut, die durch Reihen von winzigen Elektroden aufgenommen werden kann.

Der Ausleger-basierte Ansatz weist jedoch eine erhebliche Einschränkung auf, da der Ausleger selbst eine Resonanzfrequenz hat – also eine spezifische Frequenz, bei der er am stärksten wackelt. Außerhalb dieser Frequenz fällt das Gewackel des Auslegers jedoch ab, zusammen mit der Menge an Energie, die erzeugt werden kann.

Statt einen Ausleger zu nutzen, konstruiert das Team einen Mikrochip mit einer kleinen, brückenartigen Struktur, die an beiden Enden mit dem Chip verankert ist. Auf dieser Brücke wird eine einzelne Schicht aus PZT abgeschieden – während in der Mitte ein kleines Gewicht plaziert wird. Die Forscher hatten berechnet, dass das Gerät mit nur einer einzigen Schicht 45 µW Leistung erzeugen könnte. Als Ziel setzen sie sich jedoch, mindestens 100 µW zu erreichen. Besonders vorteilhaft sei, daß die Vorrichtung für weniger als 1 $ produziert werden könne, was eine Vermarktung erleichtern sollte. Bislang scheint der Schritt zu einem Produkt jedoch nicht erfolgt zu sein.

Im Dezember 2011 folgt die Cranfield University mit

der Präsentation eines Demonstrators als Machbarkeitsnachweis für eine

Technologie der batterielosen Funkkommunikation-Sensorsysteme zur Überwachung

der strukturellen Integrität.

Das 50 × 50 × 3 mm große System ist so konzipiert, daß es Energie aus den Schwingungen von Flugzeugflügeln erntet und diese mit einem piezoelektrischen Energiewandler in nutzbaren Strom für Sensoren und drahtlose Kommunikationssysteme wandelt. Das energetisch autarke System überwacht zum Beispiel die Materialermüdung der Flügel und Belastungen während des Fluges.

Im Zuge von Tests an einem simulieren Flugzeugflügel wird bei einer niedrigen Schwingungsfrequenz von 1 – 10 Hz eine relativ hohe Leistung von 1,8 – 12,0 mW geerntet. Die von Prof. Meiling Zhu geleite Forschungsgruppe zum piezoelektrischen Energy Harvesting wird vom Engineering and Physical Sciences Research Council (EPSRC) gefördert.

Bis auf eine Masterarbeit von Yu Lo im Jahr 2015 (,Vibration energy harvesters for wireless gsensor networks for aircraft health monitoring’) ist aber nichts über weiterführende Schritte zu finden.

Ebenfalls im Dezember 2011 geben Wissenschaftler des IMEC/Holst

Centre in Belgien bekannt, daß sie einen mikrobearbeiteten

Harvester für Schwingungsenergie mit einer Rekordleistung von 489

μW hergestellt haben, wenn die Schwingungen nahe an

der Resonanzschwingung liegen, die in diesem Fall 1011 Hz beträgt.

Messungen und Simulation zeigen, daß der Harvester auch für eine stoßinduzierte Energieernte in Autoreifen geeignet ist, wo das neue Gerät bei 70 km/h eine konstante Leistung von 42 μW liefern kann, was ausreichend ist, einen einfachen drahtlosen Sensor mit Strom zu versorgen.

IMECs innovativer Harvester besteht aus einem Ausleger mit einer piezoelektrischen Schicht aus Aluminiumnitrid (AlN), die zwischen metallischen Elektroden angeordnet ist, um einen Kondensator zu bilden. An der Spitze des Auslegers ist eine Masse befestigt, welche die makroskopische Schwingung in eine vertikale Bewegung umsetzt und die piezoelektrische Schicht belastet. Zusammen mit einem Automobilpartner validiert IMEC auch die Verwendung des Harvester für den Einsatz in Autoreifen.

Gemeinsam mit der japanischen Firma OMRON präsentiert das IMEC im Juli 2014 den Prototyp eines extrem kompakten Schwingungsenergie-Systems mit der gegenwärtig weltweit höchsten Effizienz. Die Prototyp mißt nur 5 x 6 cm und soll das Potential haben, auf 2 x 2 cm verkleinert zu werden.

Die geringe Größe, das geringe Gewicht von 15,4 g und eine benutzerspezifische, variable Ausgangsspannung zwischen 1,5 V und 5 V machen ihn ideal für eine breite Palette von Anwendungen. Die seit 1933 bestehende OMRON, ein weltweit führendes Unternehmen auf dem Gebiet der Automatisierung, führt nun gemeinsam mit Kunden eine Reihe von Feldversuchen durch, bevor die Serienproduktion beginnt. Zumindest bis zum Datum des aktuellen Updates Mitte 2016 läßt sich aber nichts darüber finden, daß dies tatsächlich stattgefunden hat.

(Prinziprafik)

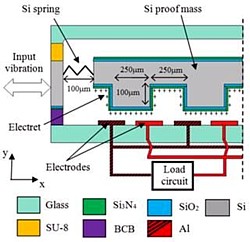

Parallel dazu arbeitet das IMEC auch mit der japanischen Firma Panasonic zusammen. Im Juni 2013 zeigt ein gemeinsames Team auf einer internationalen Konferenz über Solid-State-Sensoren, Aktoren und Mikrosysteme in Barcelona einen neuen Schwingungsenergie-Harvester, der auf einem gewellten SiO2-Si3N4 Elektret basiert.

Das Gerät besitzt eine Grundfläche von nur 1 cm2 und wurde speziell für Reifendruck-Überwachungssysteme (TPMS) entwickelt. Wenn es durch eine Sinusschwingung angeregt wird, erzeugt es eine maximale Leistung von 160 μW. Mit Schallschwingungen, wie sie beispielsweise in einem Reifen auftreten, beträgt die generierte Leistung zwischen 10 μW und 50 μW, was bereits ausreichend ist, ein einfaches TPMS-Modul zu betreiben.

Der neue elektrostatische Vibrations-Harvester wird durch das Stapeln und Verbinden von drei Wafern hergestellt. Der zentrale Wafer enthält einen mechanischen Resonator, der aus einer Prüfmasse und in Silizium geätzten Federn besteht. Die Prüfmasse trägt an der Unterseite ein gewelltes Elektret, das durch die Koronaladung eines SiO2-Si3N4-Stack erhalten wird. Der untere Wafer ist aus Glas und beinhaltet zwei Metallelektroden, die mit einem Lastkreis verbunden sind. Die obere Glasscheibe wird als Deckel zum Schutz des Gerätes verwendet und ermöglicht eine Vakuumverkapselung.

Wird der Harvester einer externen Vibrationen ausgesetzt, bewegt sich die Prüfmasse relativ zur Hülle und geht schließlich in Resonanz. Im Ergebnis induziert das elektrische Feld, das durch die Permanentladung des Elektrets erzeugt wird, in beiden Elektroden des unteren Wafers Gegenladungen. Die Höhe der Gegenladungen auf jeder Elektrode entspricht dabei dem Fluß der elektrischen Verschiebung über ihre Oberflächen. Wenn die Masse den Elektret bewegt, ändert sich das elektrische Feld entlang der Lücken – und somit auch die an jeder Elektrode induzierten Gegenladungen. Dies führt zu einem elektrischen Strom, der durch den zwischen den beiden Elektroden verbundenen Lastkreis fließt.

Im Februar 2012 ist zu erfahren, daß ein Doktoranden-Team

der Wayne State University für eine Energie-Harvesting-Technologie

den mit 50.000 $ prämierten ersten Preis der Michigan Clean Energy

Venture Challenge gewonnen hat. Auch dieses Gerät erzeugt Strom aus

Vibrationen.

Das Start-up Piezo PowerTech von Yating Hu und ihren Mitgründern Junhui Zhao und Hongen Tu mit Sitz in Detroit konzentriert sich zunächst auf den Markt der Reifendrucksensoren und wird das Preisgeld verwenden, um den Prototypen zu verbessern und potentiellen Herstellern zu präsentieren. Weitere Schritte sind bislang nicht zu verzeichnen.