TEIL C

TEIL C

Solarhäuser und solare Bauelemente (2005 - 2006)

Auch bei großen Gebäuden in Deuschland kommt die Photovoltaik

zunehmend zum Einsatz. 2005 schreibt der von E.ON

Bayern betreute Solarenergieförderverein Bayern

e. V. zum dritten

Mal einen Wettbewerb für solare Energiearchitektur aus. Diesmal werden

sieben Preise in Höhe von insgesamt 27.000 € vergeben.

Den 1. Preis (15.000 €) erhalten rolf + hotz architekten, Freiburg, für die Integration einer fassadenhohen 51 kW Photovoltaikanlage mit einer Fläche von 230 m2 im Rahmen der Sanierung von zwei neungeschossigen Mehrfamilienhäusern mit je 48 Wohneinheiten in Freiburg.

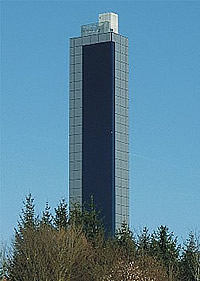

Die fünf Anerkennungspreise (je 2.000 €) gehen an die Turnhalle an der Grundschule Burgweinting (10,07 kW, 117 m²), den Siloturm Schapfenmühle, Ulm (97,95 kW), die TÜArena, Tübingen (43,7 kW, 525 m2), das Schulzentrum ‚Am Spalterhaus’, Barsinghausen (60,6 kW, 937 m2) und an das Geschäftshaus ZARA, Köln (12 kW).

Einen zusätzlichen Sonderpreis, ebenfalls mit 2.000 € dotiert, vergibt die Jury an ein Einfamilienhaus in Hegenlohe.

Im April 2005 stellen die Blogs die Cannon Beach Residence von Nathan Good Architects vor, die mehr Energie erzeugt, als sie verbraucht – wofür Nathan Good von der National Association of Home Builders mit dem Custom Green Home Award ausgezeichnet wird, denn neben dem begrünten Dach, dem energieeffizienten Design und den nachhaltig beschafften Materialien ist sie auch noch Netto-Null-zertifiziert.

Das Haus zweistöckige mit offenem Grundriß und drei Schlafzimmern befindet sich in Cannon Beach, Oregon. Es besitzt eine hoch isolierte und dichte Hülle aus isolierenden Betonformen (ICFs), die auch für das Fundament verwendet werden, und nutzt die passive Sonneneinstrahlung für Wärme und Tageslicht. Das Heizsystem des Hauses besteht aus einem Solarwarmwasserbereiter und nutzt Erdwärme, Wärmerückgewinnungslüfter und eine hocheffiziente Wärmepumpe.

Das mit Sedum, Walderdbeeren und Pennisetum bepflanzte hintere Gründach sorgt für zusätzliche Isolierung, Regenwasserabsorption und Feuerbeständigkeit – und eine 5,9 kW PV-Anlage auf dem vorderen Dach erzeugt genügend Strom für das Haus, während ein Netzanschluß ermöglicht, den Strom hin und her zu leiten.

Etwas ganz besonderes ist das Konzept TeReForm, bei

dem es darum geht, wie man lebende Baum-Häuser aus

Birkenfeigen (Ficus Benjamini) bauen bzw. anbauen kann, welche

um Rahmenstrukturen herum geformt werden. Der Öko-Architekt Mitchell

Joachim veröffentlicht im September 2005 ein

faszinierendes Video, in dem er die Details erklärt, wie das Ganze

funktioniert.

(Modell)

Inspiriert von der ökozentrischen Haltung amerikanischer Naturliebhaber wie Thoreau, Emerson, Whitman und Alcott, hatten drei MIT-Designer – neben Joachim noch Lara Greden und Javier Arbona – ein lebendes Baumhaus entworfen, das mit seiner Umgebung verschmilzt und seine Bewohner ernährt. Das Fab Tree Hab löst das konventionelle Konzept eines Zuhause auf und stellt eine neue Symbiose zwischen dem Haus und dem umgebenden Ökosystem her.

Um das baumartige Gerüst zu bauen, verwenden die Designer das sogenannte ‚Pleaching‘ – eine Gartentechnik, bei der Äste von Bäumen miteinander verwoben werden, um lebende Bögen zu bilden. Dabei tragen Bäume wie Ulme, Roteiche und Hartriegel die schwereren Lasten, während Reben, Äste und andere Pflanzen ein Gitter für die Wände und das Dach bilden. Die Innenstruktur besteht aus Lehm und Stroh, was sich gut für die individuelle Gestaltung von Wänden und Decken eignet.

Außerdem sollen die Bäume, die den Rahmen bilden, und die Pflanzen, die an den Außenwänden wachsen, den Bewohnern und anderen Lebewesen, die mit der Struktur interagieren, Nahrung bieten. Auf diese Weise wollen die Designer dieser zukunftsweisenden ökologischen Idee zeigen, daß natürliche Baumaterialien, wenn sie in ihrem lebendigen Zustand verwendet werden, eine ‚Superstruktur‘ schaffen können, die biologisch rein ist und keine unbekannten Substanzen enthält.

Dies sei insofern wichtig, als daß neue Baumaterialien, auch solche, die sich für Nachhaltigkeit einsetzen, dennoch industriell hergestellt werden und Komponenten enthalten, die in ihrer langfristigen Wirkung noch nicht vollständig verstanden sind.

Da die Kreditanstalt

für Wiederaufbau bestimmte Anforderungen an Energiesparhäuser stellt

und im Falle ihrer Erfüllung den Bau mit zinsgünstigen Darlehen von

50.000 € fördert, verkauft der Massivhaus-Anbieter IBG-Haus seine

zehn Haustypen ab 2006 wahlweise

auch als Energiesparhaus Typ KfW

60.

Zum Einsatz kommen ein Erdwärmesystem, großflächige, nach Süden ausgerichtete Fensterflächen, Sonnenkollektoren, zusätzliche Dämmungen und eine Lüftungsanlage.

(Grafik)

An einem speziell für das Klima in Chicago mit seinen sehr kalten Wintern und feucht-heißen Sommern entwickelte Zero Energy House 1 (auch: Glass & Bedolla House) arbeitet 2005 der kroatische Architekt Zoka Zola.

Obwohl ein Luxushaus mit viel Platz, hat Zola an jeden verfügbaren Platz im Haus Solar-, Wind- und Geothermie-Technologien einbezogen. Zudem ist die Außenfläche des Hauses mit viel Grün bedeckt, das bei Hitze oder Kälte als Wärmedämmung dient. Die Solarenergie wird zwar nur passiv genutzt, aber auf dem Dach wird dafür ein horizontal liegender Darrieus-Rotor installiert. Der Dachgarten bietet aber noch Platz und Infrastruktur für die zukünftige Installation von PV-Modulen. Im Sommer ermöglichen die bedienbaren Fenster eine Querlüftung.

Der Prototyp des städtischen Einfamilienhauses soll 2007 in der Innenstadt von Chicago realisiert worden sein – wofür sich bislang aber kein Beleg finden ließ.

Im April 2006 wird

bekannt, daß der Motorrad-Hersteller Yamaha eine Kunststoffbeschichtung

aus phosphoreszierenden Materialien entwickelt hat, die

tagsüber Sonnenlicht einfängt dieses nachts in Form eines sanften

Leuchtens wieder abgibt. Die neue Beschichtung soll besonders kleinere

Fahrzeuge bei Dunkelheit besser sichtbar und damit sicherer machen.

Mit einem speziellen Vakuum-Druck-Verfahren kann ein sehr dünner und glatter Kunststoff-Film auch auf stark gebogene Verkleidungsteile aufgebracht werden. Zum Einsatz kommen soll die neue Technologie beim elektrischen Motorroller EC-02 (s.u. Elektrische Mobilität 2007). Als Weiterentwicklungen sind aber auch Außenpaneele, Terrassenböden, Wegbeleuchtungen und ähnliches denkbar, weshalb ich die neue Beschichtung auch an dieser Stelle erwähne.

Es läßt sich nichts darüber finden, daß Yamaha die Sache später weiterverfolgt hat. Phosphoreszierende Produkte gibt es inzwischen aber diverse auf dem Markt, darunter auch als Farben oder Sprays aus einer nicht radioaktiven Strontium-Aluminiumoxid-Mischung, wie sie beispielsweise von der südfranzösischen Firma StardustColors Co. Ltd. vertrieben werden.

Die Firma Von

Waitzische Beteiligungen mbH entwickelt ab März 2006 in

einem zweijährigen Forschungsvorhaben gemeinsam mit der Universität

Kassel und

mit finanzieller Unterstützung der Deutschen Bundesstiftung Umwelt

(DBU) im Umfang von 349.500 € aktive

Fenster,

bei denen winzige Spiegel zwischen der ansonsten

konventionellen Doppelverglasung das Tageslicht gezielt in den Raum

lenken, etwa an die Decke, aber ansonsten für Schatten im Büro sorgen.

In den Räumen bleibt es auch ohne direkte Sonneneinstrahlung taghell,

was hilft, bis zu 20 % des elektrischen Lichtes zu sparen und die

Klimaanlagen zu entlasten.

Die bislang teure Technik der sogenannten Mikrospiegelarrays, wie sie bereits in Beamern oder Scannern verwendet wird, war am Institut für Nanostrukturtechnologie und Analytik (INA) der Universität weiterentwickelt worden, wobei die Module hier in mehreren Beschichtungs-, Druck- und Ätzschritten hergestellt werden. Die aktiven Fenster sind einfach und kostengünstig im Aufbau, wartungsarm und langlebig. Es ist geplant, die Miniatur-Spiegel elektrisch anzusteuern, wobei ein Sensor das Tageslicht außerhalb der Fenster analysiert und die Spiegel dann gruppenweise neu ausrichtet.

Die Machbarkeit von Mikrospiegelmodulen im Labormaßstab wird unter Verwendung der low-cost-Materialien Glas, Indium-Zinn-Oxid, Siliziumoxid, Siliziumnitrid und Aluminium anhand eines 6 x 6 cm großen Moduls gezeigt. Über diesen ersten Schritt kommt sie Sache aber nicht hinaus.

Das Sonnenschiff von

Rolf Disch gilt bei seiner Eröffnung 2006 in Freiburg als

das weltweit erste kommerzielle Plusenergie-Dienstleistungszentrum.

Auf dem Gebäude, das direkt neben der Solarsiedlung Freiburg steht

(s.u.), wird Sonnenstrom gewonnen, und an der Bugspitze des Sonnenschiffs

sorgt eine eher symbolhafte Kleinwindanlage für zusätzlichen regenerativen

Strom.

Außerdem gewährleisten modernste Gebäudetechnologien optimale Energieeinsparungen. Die Außenwände, Brüstungen und Lüftungsklappen des Büro- und Geschäftsgebäudes sind vakuumgedämmt, und die große Masse des Gebäudes wird als Speicher für Wärme bzw. Kälte genutzt.

Die Außenwände sind großflächig mit raumhohen, stark isolierten Spezialfenstern verglast, und in den Decken und Wänden befinden sich zusätzliche Latentwärmespeicher (Kälteakkus). Dazu gibt es ein einzigartiges Lüftungssystem mit Wärmetauscher. Das Sonnenschiff gewinnt schon während seiner Planungsphase den Europäischen Solarpreis 2002 – dem sich bis 2008 fünf weitere hohe Ehrungen anschließen.

Die daneben liegende Solarsiedlung Freiburg (Am Schlierberg) gilt bei ihrer Fertigstellung 2007 als die größte solare Wohnsiedlung Deutschlands mit über 210 Plusenergie-Häusern und -Wohnungen (von 75 - 260 m2 Wohnfläche). Über solche Solarsiedlungen berichte ich weiter unten noch ausführlicher.

(Grafik)

Im Herbst 2006 fordert

das Fortune Magazine die Architekten William

McDonough & Partners dazu auf, ihre Vision

eines Gebäudes der Zukunft zu konkretisieren.

Das Ergebnis ist eine Struktur in Form einer großen Kegelschnecke, die nicht nur umweltfreundlich ist, sondern die Natur sogar nachahmt, indem sie Sauerstoff produziert, Wasser destilliert und Energie erzeugt. Der Entwurf wird daher auch Tree Tower genannt.

Das Gebäude besitzt Solarzellen, mit Bäumen bepflanzte Terrassen, die Wasser wiederaufbereiten, sowie eine dünne ‚intelligente’ Haut, die sie wie ein lebender, atmender Organismus der Sonne und dem Wind anpaßt. Die bis zu 34.000 m2 PV-Module sollen genug Energie sammeln, um bis zu 40 % des Strombedarfs zu decken, währen die Beheizung des Gebäudes anteilig durch eine geothermische Heizung erfolgt. Eine Umsetzung ist bislang nicht erfolgt.

Im September 2006 gibt die in Auburn Hills beheimatete

und bereits 1998 gegründete Firma Octillion

Corp. bekannt, eine Forschungsvereinbarung mit Wissenschaftlern

der University of Illinois in Urbana-Champaign (UIUC)

abgeschlossen zu haben, bei der es um die Entwicklung einer neuen,

zum Patent angemeldeten Technologie geht, die normale Haus- und Büroglasfenster

unter Verwendung von Nanosilizium-PV-Solarzellen in solche umwandeln

kann, die Strom aus der Sonnenenergie erzeugen.

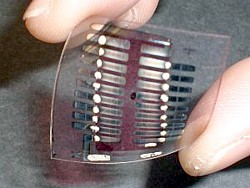

Bei der NanoPower Window genannten Technologie wird das Fensterglas mit einer energieerzeugenden Oberfläche aus Silizium-Nanopartikeln beschichtet, die als transparenter Film direkt aufgesprüht werden kann und weniger als ein Zehntel so dick ist, wie die gegenwärtigen PV-Dünnschichtfilme. Die Nanopartikel selbst werden nach einem patentierten elektrochemischen und Ultraschall-Verfahren hergestellt, sind identisch groß (1 – 4 Nanometer im Durchmesser) und bieten unterschiedliche Wellenlängen der Photolumineszenz sowie eine hohe Quanteneffizienz von 50 – 60 %.

Die hauptsächliche Forschungs- und Entwicklungsarbeit besteht darin, Schichten aus Silizium-Nanopartikeln auf Glasoberflächen zu integrieren, ohne dabei an Transparenz zu verlieren oder die Fertigungsinfrastruktur stark zu verändern. Dabei soll ein kleines Prototypenfenster gebaut, geprüft und optimiert werden, das eine Soll-Lichtdurchlässigkeit von 70 % erreicht.

Im Februar 2007 meldet die Octillion die Entwicklung einer zuverlässigen Abscheidung von Nanofilmen aus Metall auf dem Prototyp eines Glasfenstersubstrats mittels eines Elektrosprühsystems, das dünne Schichten aus fluoreszierenden Silizium-Nanopartikeln mit kontrollierbarer durchschnittlicher Dicke abscheidet. Im Juni wird ein Prototyp im Labormaßstab entwickelt und montiert, und im August gibt die Firma bekannt, daß eine nun veröffentlichte Forschungsstudie u.a. zeigt, daß die verwendeten Silizium-Nanopartikel in der Lage sind, auch die Leistungsstärke herkömmlicher Silizium-Solarzellen drastisch zu erhöhen.

In den entsprechenden Experimenten konnten durch das Aufbringen der Nanopartikel auf herkömmliche polykristalline Solarzellen große Spannungssteigerungen sowie dramatischen Leistungssteigerungen von 60 – 70 % im ultraviolett-blauen Bereich beobachtet werden, während sich im sichtbaren Bereich signifikante Leistungssteigerungen um bis zu 10 % ergaben.

Im März 2008 kündigt die Octillion einen Plan zur Verbesserung der Abscheidung der Silizium-Nanopartikel auf Glas an, um die Technologie massenproduzierbar zu machen. Bisher war das Auftragen der Partikel auf das Glas das schwächste Glied im Herstellungsprozeß, und die Firma verließ sich auf manuell und speziell gefertigte Elektrosprühsystemelemente. Durch den Austausch mit kostengünstigeren, kommerziellen Komponenten soll der Prozeß nun schneller und kostengünstiger gemacht werden – um den Übergang vom Labor zur groß angelegten Produktion und Erprobung zu schaffen. Ab dem August arbeitet die Octillion deshalb auch mit der Oakland University in Michigan zusammen.

Im Januar 2009 ändert die Octillion Corp. ihren Namen in New Energy Technologies Ltd. - und beschäftigt sich zunehmend mit der Erzeugung von Strom durch die kinetische Energie sich bewegender Fahrzeuge (MotionPower). Über diese und andere Straßengeneratoren findet sich mehr in dem entsprechenden Kapitelteil (s.d.). Ansonsten haut die Firma eine schier endlose Zahl an Pressemeldungen raus, deren wichtigste ich im Folgenden zusammenfasse.

organischen Solarzellen

Im Mai wird gemeldet, daß man auch die Entwicklung der getönten, transparenten SolarWindows weiter vorantreibt, indem die Glasoberfläche nun mit den kleinsten funktionierenden organischen Solarzellen der Welt beschichtet wird. Die von Xiaomei Jiang an der University of South Florida (USF) entwickelten ultra-kleinen Solarzellen – auf der Abbildung als winzige Punkte hervorgehoben –, welche die Forscher des Unternehmens auf flexibles, durchsichtiges Kunststoffmaterial setzen, messen weniger als ¼ der Größe eines Reiskorns und werden aus umweltfreundlichen Materialien auf Wasserstoff-Kohlenstoff-Basis hergestellt.

Die damit bestückten SolarWindows zeigen bei der Stromerzeugung aus künstlichem Licht von Leuchtstoffröhren, wie sie in Büros und Geschäftsgebäuden installiert sind, eine große Überlegenheit gegenüber den aktuellen Dünnschicht- und PV-Technologien.

Unter normalen Bedingungen der Bürobeleuchtung erreichen in den transparenten SolarWindows eingebetteten ultra-kleinen Solarzellen von New Energy die fast doppelte Leistung von monokristallinem Silizium, mehr als die achtfache Ausgangsleistung von Kupfer-Indium-Selenid (CIS), und mehr als die zehnfache von flexiblem, amorphem Dünnschicht-Silizium.

Angedacht ist eine anfängliche Anwendung der Technologie in kleinen Geräten wie Solarrechnern und iPods – während das transparente Material später auch in einer Schicht direkt hinter den Leuchtstoffröhren integriert werden könnte, um dabei zu helfen, diese mit Energie zu versorgen. Dies wird durch die im Juli 2010 bekannt gemachte Möglichkeit realistisch, die SolarWindow-Beschichtungen bei Raumtemperatur auf Glas zu sprühen, wodurch auch teure Hochtemperatur- oder Hochvakuum-Produktionsmethoden entfallen.

Der erste mit dieser Spray-Technologie hergestellte 10,2 x 10,2 cm große Prototyp wird im September an der University of South Florida erstmals öffentlich vorgestellt – in Form des hier abgebildeten Modellhauses mit installierten SolarWindow-Fensterchen, deren aus Kunstlicht erzeugter Strom die Rotorblätter eines kleinen Hubschraubers antreibt.

Im Dezember gibt das Unternehmen den Abschluß eines erweiterten Lizenzvertrags mit der University of South Florida Research Foundation Inc. (USFRF) bekannt, um mehrere zusätzliche Technologien einzubeziehen, welche die Weiterentwicklung der SolarWindows ermöglichen.

Im Februar 2011 berichten die Forscher des Unternehmens, daß sie erfolgreich einen 30,5 x 30,5 cm großen funktionierenden Prototyp der ersten Generation hergestellt haben und weiter daran arbeiten, ein kommerziell verwertbares Produkt zu entwickeln. Im März wird eine Verdreifachung der Anzahl der auf Glasoberflächen geschichteten Solarzellen erreicht – sowie eine Forschungs- und Entwicklungsvereinbarung mit dem National Renewable Energy Laboratory (NREL) abgeschlossen.

Nachdem bei den Sprühbeschichtungsverfahren bislang nur Klarglas verwendet wurde, wird im August gemeldet, daß es nun auch gelungen ist, den Prozeß auf flexiblen Kunststoff zu übertragen, was insbesondere für die Entwicklung von stromerzeugenden Fensterfolien notwendig ist.

Im Februar 2012 wird berichtet, daß die Wissenschaftler der New Energy und des NREL gemeinsam ein 170 cm2 großes organisches Photovoltaikmodul gefertigt haben, und zwar unter Verwendung eines praktisch unsichtbaren leitfähigen Leiterbahnsystems. Daneben wird im Laufe dieses Jahres am Einsatz von kostengünstigen Materialien und an einer speziellen Anwendungstechnik gearbeitet, die dabei helfen soll, die Bewegung von Elektronen innerhalb der ultradünnen Solarzellen zu optimieren.

Im März 2013 startet die Phase II der Forschungs- und Entwicklungsvereinbarung mit dem NREL, um die Abscheidung verschiedener Beschichtungen auf flexiblen Oberflächen zu optimieren und die Leistung, Verarbeitung und Lebensdauer zu verbessern. Im Mai wird die Verdopplung des Wirkungsgrades vermeldet – ohne Nennung konkreter Zahlen –, und im Dezember wird die SolarWindow-Technologie vom Energy Business Review (EBR) zum Gewinner des disjährigen Energy Innovation Award gekürt.

Obwohl die New Energy nun schon seit sieben Jahren am Forschen und Entwickeln ist, hat sie es noch immer nicht geschafft, die Produktreife zu erreichen. Im März 2014 werden zwar Fotos der mit gut 232 cm2 Fläche bislang größten SolarWindow-Arrays veröffentlicht, die sich durch hoch einheitliche, farbige Töne auszeichnen, doch mehr kann auch in diesem Jahr nicht vorgewiesen werden.

des SolarWindows

Im März 2015 ändert die Firma ein weiteres Mal ihren Namen zu SolarWindow Technologies Inc., sie kündigt im Mai an, die traditionellen elektrischen Kabelverbindungen durch ein vereinfachtes System zu ersetzen, und veranstaltet im August einen speziellen Webcast, um zum ersten Mal ihren Umsatz, ihre Industriepartnerschaften und ihre Strategie für die Markteinführung vorzustellen. Dabei wird auch das erste Video eines funktionierenden, stromerzeugenden Demonstrationsfensters veröffentlicht.

Im August tönt das Unternehmen vollmundig, daß seine revolutionären stromerzeugenden Fenster, die „50 mal mehr Strom erzeugen können als herkömmliche Solarmodule“, nun bald auf den Markt kommen würden.

Die Phase III der NREL-Vereinbarung beginnt im März 2016, wobei das Hauptziel diesmal die Kommerzialisierung der SolarWindow-Produkte ist. Bis Juni können von der bestehenden Investoren über 4,3 Mio. $ Kapital zur Förderung dieser Pläne beschafft werden. Und im Dezember teilt die Firma mit, daß die Produktentwicklung auf nur 0,1 mm dickes Glas ausgeweitet werden soll, das flexibel genug ist, um gebogen zu werden, ohne zu brechen. Dabei handelt es sich um das bereits o.g. Willow-Glas von Corning.

Im Februar 2017 ist die Firma SolarWindow Technologies Gewinner der BIG Innovation Awards der Business Intelligence Group (BIG), und im Mai wird die erfolgreiche Verarbeitung des stromerzeugenden Glases im Fensterglaslaminierungs-Autoklavsystem eines kommerziellen Fensterherstellers gemeldet, wo es extrem hoher Hitze und extrem hohem Druck ausgesetzt ist.

Im August wird eine Vereinbarung über die Herstellung von SolarWindow-Produkten mit dem Unternehmen Triview Glass Industries LLC in Los Angeles abgeschlossen, der die SolarWindow ihr Sprühbeschichtungsverfahren lizenziert, und im Oktober können von vier Privatinvestoren Mittel in Höhe von rund 2,6 Mio. $ in die Bücher aufgenommen werden..

Das Jahr 2018 startet mit der Meldung im Februar über eine Zusammenarbeit mit der Firma Raynergy Tek, einem der weltweit führenden Anbieter von organischen PV-Materialien, auf dem Weg zur Großserienproduktion. Im Juni folgt eine kommerzielle Allianz mit nTact, einem ebenfalls weltweit führenden Anbieter von Wissen über Beschichtungsverfahren und Anlagenbau, das für die Massenproduktion erforderlich ist.

Im März 2019 kann die SolarWindow Technologies endlich bekanntgeben, daß sie hochvolumige Fertigungsanlagen bestellt und ihre Technik- und Produktionsteams erweitert hat. Um den Jahreswechsel herum hatte Harmel S. Rayat, der Vorsitzende des Unternehmens, fast 25 Mio. $ in SolarWindow investiert. Sollte nicht unvorhergesehenes geschehen, ist zu erwarten, daß die SolarWindows nun in absehbarer Zeit auf den Markt kommen.

Eine ausführliche Präsentation des Schwerpunktes Solarfenster folgt nach der Übersicht des Jahres 2009.

Zur Abrundung des Hintergrunds: Die bereits mehrfach erwähnte Corning

Inc. mit Sitz in Corning, New York, ist ein weltweiter Marktführer

und Vorreiter auf dem Gebiet der Werkstoffkunde, der Glas, Keramik

sowie damit verbundene Materialien für Industrie- und Wissenschaftsanwendungen

produziert. Bekannt ist das Unternehmen für sein dünnes, chemisch

vorgespanntes Glas aus der Gruppe der Alumosilikatgläser, das unter

der geschützte Wortmarke Gorilla Glass in diversen

Versionen vermarktet wird.

Das Glas mit einer Dicke von 0,7 – 2 mm zeichnet sich durch eine hohe Bruch- und Kratzfestigkeit aus und kommt 2007 im ersten iPhone auf den Markt. Das für ähnliche Anwendungen entwickelte, aber mit 0,1 – 0,2 mm Dicke noch sehr viel dünnere, biegsame Borosilikatglas namens Willow Glass, das die SolarWindows für die Herstellung ihrer Fenster verwendet, bildet die Grundlage für ein spezielles Photovoltaikglas als Abdeckung von Solarpaneelen.

Es ist leichter, effizienter und stärker ist als herkömmliches dünnes Solarmodulglas, und steigert durch seine hohe Transmission den aktuellen Wirkungsgrad von Dünnschichtmodulen um 20 – 30 %, was in Labor- und Kundenversuchen nachgewiesen worden sei. Das Glas ist zudem hochtemperaturbeständig. Die Kombination von Flexibilität, Transparenz und Hitzebeständigkeit macht es zu einer sehr guten Option für die Herstellung von Cadmium-Tellurid-Solarzellen (CdTe).

Diese Zellen sind die einzige Dünnschicht-PV-Technologie, die billiger ist als kristallines Silizium – bisher gab es jedoch noch kein transparentes Substrat, das auch die erforderliche thermische Beständigkeit bei die Herstellung zeigte. Das National Renewable Energy Laboratory (NREL) berichtet Mitte 2013, daß es CdTe-Solarzellen auf dem Willow Glass gefertigt hat. Im Moment sind dies sehr kleine Zellen, die aber als Dachschindeln verwendet werden könnten.

Bereits im Februar 2012 hatte Corning den ersten kommerziellen Auftrag für das neue Produkt erhalten, welches das Ergebnis von drei Jahren Entwicklungsarbeit der Corning Photovoltaic Glass Technologies unter der Leitung von Gary S. Calabrese ist. Danach hört man aber nichts mehr davon – und im Jahr 2019 zeigt die Homepage der Firma unter dem Stichwort ‚Photovoltaic Glass‘ keinerlei Ergebnisse mehr an.

Ein wesentliches Element beim solaren Bauen könnte

in Zukunft auch lichtdurchlässiger Beton spielen,

dessen Idee ursprünglich von dem ungarischen Architekten Áron

Losonczi stammt. Zwar wird das Baumaterial bislang

noch nicht im energetischen Bereich eingesetzt, könnte

aufgrund seiner lichtleitenden Fähigkeiten allerdings im Rahmen der

Energieeinsparung und Tageslicht-Lenkung nützlich werden.

Cella Septichora

Losonczi entwickelt den transluzenten Baustoff zusammen mit Wissenschaftlern der Technischen Universität Budapest bereits 2001, nennt ihn Light Transmitting Concrete (LiTraCon) und läßt ihn patentieren. Er stellt ihn in seiner 2004 gegründeten Firma LiTraCon Kft. in Csongrád, Ungarn, auch selbst her, un zwar aus feinkörnigem Beton und einem 4 %-igen Anteil Glasfasermatten, die schichtweise in vorgefertigten Formen gegossen werden. Bei dem Glasfaseranteil von 4 % beträgt die Lichtdurchlässigkeit des Materials noch 3 %.

Dafür erhält der Erfinder verdientermaßen 2005 den red dot: best of the best award, 2006 den Designpreis Deutschland sowie den LEAF Award, und 2008 auch den iF Material Award. Mittlerweile ist der transparente Beton in verschiedenen vorgefertigten Größen mit Dicken zwischen 2,5 und 10 cm erhältlich.

Die Umsetzungen beginnen 2006 mit einer zwei Tonnen schweren, 361 x 244 cm großen Eingangstür des Museums Cella Septichora im ungarischen Pécs, die aus 10 cm dicken Litracon Classic Blöcken innerhalb eines Stahlrahmens gefertigt wird. Weitere Beispiele sind der 4 m hohe, von innen beleuchtete Betonbogen des ‚Halifax Monument for Fallen Peace Officers‘ im kanadischen Halifax im Jahr 2007, oder der ‚Europe Point‘ im Budapester Büro der Europäischen Union im Millenáris Park 2010, wo erstmals Litracon pXL-Paneele in Form einer Trennwand zum Einsatz kommen.

Im Berlin kann seit 2015 im Museum für Naturkunde ein Infodisplay am T-Rex-Skelett Tristan Otto angeschaut werden, bei dem die Seiten der Displays aus 30 mm dicken schwarzen Litracon Classic Blöcken gefertigt sind.

In Österreich gibt es seit 2006 die

Luccon Lichtbeton GmbH in Klaus/Vorarlberg,

die den lichtdurchlässigen Beton Luccon, eine zusätzliche gedämmte

Version Luccotherm sowie den vielseitigsten Baustoff Luccon veneer

anbietet, und zwar in den Stärken 1,8 / 2,8 / 3,8 cm.

Dieses Unternehmen gewinnt 2010 den Red Dot Design Award und den Innovationspreis Voralberg, sowie mit dem Staatspreis Innovation 2011 sogar die höchste Auszeichnung der Republik Österreich für ein inländisches Unternehmen.

In Deutschland wird das Produkt von der HeidelbergCement AG vertrieben, die im September 2006 mit einem neuen Herstellungsverfahren die Serienproduktion startet.

Entscheidender Bestandteil dieses Betons sind hochwertige optische Fasern, die gerichtet in einen Betonblock eingebaut werden. Wird der Block dann in Scheiben geschnitten, verlaufen die Fasern von der einen Plattenseite zur anderen und leiten das Licht hindurch. Die annähernd verlustfreie Lichtleitung ermöglicht es selbst bei größeren Wanddicken, Licht, Schattenwürfe oder sogar Farben zu sehen. Als Fassadenelement eingesetzt entstehen sowohl tagsüber als auch nachts interessante Lichteffekte.

Nachdem die Luccon Lichtbeton Anfang 2017 Konkurs anmeldet, wird sie im April von der Betonfertigteile-Firma JOLO - Josef Loacker GmbH über deren Tochtergesellschaft CRE Panel übernommen. Der Lichtbeton wird zukünftig am neuen Produktionsstandort in Götzis-Hopbach produziert.

Um im Kontext zu bleiben: Nach einer mehrjährigen Entwicklungsphase

geht die die Heinsberger Firma Florack Bauunternehmung GmbH als

erstes Unternehmen in Deutschland Anfang 2007 mit

der Herstellung von lichtdurchlässigem Beton in die Serienfertigung.

Schon ein Jahr später erhält das Unternehmen den ersten Auftrag – für das im September 2009 eingeweihte Ehrenmal der Bundeswehr in Berlin: In der Ansichtsfläche der horizontal über dem Zugang liegenden Betonplatte der Cella erblickt der Besucher ein Lichtband, das in wechselnder Folge die Namen der zu ehrenden Toten nennt. Da die Schrift durch den lichtdurchlässigen Beton leuchtet, erscheinen die Namen quasi schwerelos im Raum.

2010 wird aus der bisherigen Florack Bauregie die Florack Energie mit den Schwerpunkten Biogasanlagen, Photovoltaik und Heizzentralen. Es läßt sich aber nichts mehr darüber finden, daß der transluzente Beton auch weiterhin angeboten wird.

Im Mai 2007 gründen die Ingenieure Marijan

Barlé und Andreas Roye als Start-up aus der RWTH

Aachen die Firma Robatex GmbH mit Sitz in

Würselen, die ebenfalls lichtdurchlässigen Beton in Serie herstellt.

Mit dem Lichtbeton genannten Baustoff unter dem Markennamen LUCEM wollen

die beiden Geschäftsführer u.a. Tageslicht in U-Bahn-Schächte bringen. 2009 erfolgt

die Verlegung des Firmensitzes nach Stolberg.

Im April 2017 wird die Sitzverlegung nach Aachen beschlossen, wo die seit 2010 in LUCEM GmbH umbenannte Firma die technisch ausgereiften und robusten Lichtbetonelemente von bis zu 1,5 x 1,2 m Ansichtsfläche für weltweite Einsätze produziert. Daneben werden ab 2018 auch Schreibtischlampen, Stehleuchten und Hocker aus Beton hergestellt.

Unter den zwischenzeitlich mehr als 300 umgesetzten Projekten ist hier die Al Aziz Moschee in Abu Dhabi abgebildet, aus deren Fassade die 99 Namen Allahs hervorleuchten.

Wissenschaftler

des japanischen National Institute of Advanced

Industrial Science and Technology (AIST) präsentieren im

Dezember 2006 ein umschaltbares

Glas, das zwischen den zwei verschiedenen Zuständen transparent

und spiegelnd wechseln kann. Dies wird durch eine 40 Nanometer dicke

Magnesium-Titan-Beschichtung sowie eine 4 Nanometer dicke Palladium-Beschichtung

erreicht.

Sobald eine kleine Menge Wasserstoff zwischen die beiden Scheiben eingeführt wird, werden diese transparent. Wird statt dessen ein wenig Sauerstoff eingeleitet, bildet sich eine spiegelnde Oberfläche, sodaß der Benutzer das Glas durch die Zufuhr der unterschiedlichen Gase hin und her schalten kann. Das neue Glas soll außerdem Energieeinsparungen bei der Klimatisiertung um bis zu 30 % ermöglichen.

Da häufiges Schalten derzeit zu einer relativ raschen Verschlechterung der seit 2002 in der Entwicklung befindlichen Technologie führt, gibt es für die AIST-Forscher der Energy Control Thin Film Group um Kazuki Yoshimura aber noch einiges zu tun, um die Haltbarkeit zu erhöhen, bevor an eine Kommerzialisierung gedacht werden kann.

Freundlicherweise erwähnen die Wissenschaftler in ihrem Bericht auch die technischen Vorläufer: 1996 entwickelte eine Forschungsgruppe in den Niederlanden dünne Filme auf der Basis von Yttrium und Lanthan mit einer dünnen Schicht aus Palladium, welche durch eine Hydrierungs- bzw. Dehydrierungs-Reaktion zwischen dem transparenten und dem reflektierenden Status wechseln konnte. Zur industriellen Anwendungen taugte dies jedoch nicht, da diese Elemente selten und teuer sind.

Eine Forschungsgruppe am Lawrence Berkeley National Laboratory (Berkeley Lab) in den USA entwickelte wiederum einen schaltbaren Dünnschicht-Spiegel aus einer Magnesium-Nickel-Legierung, der jedoch auch in transparentem Zustand eine dunkelbraune Farbe und schlechte optische Eigenschaften aufwies. In beiden Fällen werden die Arbeiten später aber nicht weitergeführt.

Im Februar 2013 wird nur gemeldet, daß das AIST nun eine selbstklebende Folie vorgestellt hat, die in der Lage ist, jedes Glas in ein intelligentes Fenster zu verwandeln. Sie kann sich durch Angelegen einer Niederspannung in nur fünf Sekunden von reflektierend zu durchsichtig verwandeln. Als Gegenbeispiel nennt das AIST den Boeing 787 Dreamliner, dessen elektrochromes Dimmsystem, das den Passagieren auf den Fensterplätzen ermöglicht, mit nur einem Knopfdruck das Flugzeugfenster mehr oder weniger undurchsichtig zu machen, hierfür etwa eine halbe Minute braucht.

(Grafik)

Ebenfalls im Dezember 2006 wird

das Konzept eines grünen Hochhauses für St. Petersburg vorgestellt.

Der von dem internationalen Architekturbüro RMJM

Architects entworfene Okhta

Tower soll ab 2016 die zukünftige Zentrale

der bekannten Gazprom Neft werden. Vielleicht hat man sich deshalb

für dieses Design entschieden, das wie eine 403 m hohe, schlanke

und spitze Gasflamme aussieht.

Das Exoskelett wird aus zwei Schichten einer satiniertem ‚Glashaut’ bestehen, mit Atrien zwischen den Innen- und Außenwänden. Diese Pufferzone wird das 77-stöckige Gebäude mit natürlicher Belüftung und Sonnenlicht für die Innenbeleuchtung versorgen, während es gleichzeitig als thermische Isolierung dient, welche die Struktur im russischen Winter auch bei -30°C warm hält.

Nach den inzwischen üblichen Verzögerungen durch irgendeine der diversen Finanz- oder Wirtschaftskrisen wird Ende 2010 bekannt, daß die Errichtung des – im Falle seines baldigen Baus – höchsten Gebäudes in Europe nach Protesten der Stadtbevölkerung aus dem Zentrum in die Außenbezirke der Stadt verschoben werden soll. Im April 2011 verlautet sogar, daß der neue Gazprom-Tower möglicherweise nun doch nicht nach dem Entwurf von RMJM Architects gebaut werden solle – es ist also alles wieder offen.

Im Jahr 2006 wird bei Bemidji, Minnesota,

auch das erste zertifizierte Passivhaus Nordamerikas fertiggestellt

– ein Schulgebäude des Concordia College Language Village auf dem deutschsprachigen

Campus Waldsee. Weshalb die Deutsche Bundesstiftung Umwelt (DBU)

das Bauvorhaben auch mit mehr als 650.000 $ gefördert hatte – übrigens

der erste Zuschuß der DBU an eine nordamerikanische Institution überhaupt.

Das von dem Architekten Stephan Tanner, der Intep | Integrale Planung GmbH aus Berlin und dem TE Studio aus Minneapolis entworfene Waldsee BioHaus (o. BioHaus Environmental Living Center) ist sowohl ein ökologisches Zentrum als auch ein Wohnheim mit 28 Schlafplätzen, Badezimmern, einer kleinen Wohnung, zwei Schulzimmern und einem Demonstrationsraum für Passivhaus-Systeme. Die Schüler tauchen hier in die deutsche Sprache und Kultur ein und lernen dabei die Umwelt, erneuerbare Energiesysteme und nachhaltiges Leben kennen.

Das Hauses bietet den Komfort von natürlicher Beleuchtung und passiver Solarwärmegewinnung nach deutschem Passivhaus-Standard. Auch das Warmwasser wird aus Sonnenlicht gewonnen. Die durchschnittliche Raumtemperatur von 21°C ist das Ergebnis einer hochisolierten und luftdichten Gebäudehülle mit vakuumisolierter Paneelisolierung und Dreischeiben-Hochleistungsfenstern aus deutscher Produktion mit isolierten Rahmen sowie einer gesteuerten Frischluftventilation. Ein Erdwärmepumpesystem ist mit einer Fußbodenheizung verbunden.

Das Schulgebäude wird mit dem Green Building of the Year Award ausgezeichnet.

Weiter mit den Solarhäusern und solaren Bauelementen 2007 ...